Haut-fourneau Stock House

Haut-fourneau Stock House

Un haut fourneau (BF) a besoin pour la production de métal chaud (HM) (i) de matières premières contenant du fer comme l'aggloméré, les boulettes et le minerai en morceaux calibré également connu sous le nom de minerai de fer calibré, (ii) des combustibles et des réducteurs comme le coke BF, la noix du coke et du charbon pulvérisé, (iii) des matières fondantes comme la pierre à chaux, la dolomie et le quartzite, et (iv) des matières diverses (également appelées « additifs ») comme le minerai de manganèse et le minerai de fer titani-ferreux, etc. Toutes ces matières à l'exception du le charbon pulvérisé qui est injecté dans le haut fourneau au niveau de la tuyère est chargé dans le haut fourneau et est acheminé par un magasin de stockage.

Le système de chargement du haut fourneau se compose de deux zones principales, le système de stockage et l'équipement de chargement supérieur. L'objectif du système de chargement du haut fourneau est de permettre aux matières premières d'être placées à l'intérieur du four de manière précise et cohérente, de manière prévisible et contrôlée. Au niveau du système de stockage, la pesée et le dosage des matières premières sont effectués pour leur livraison à l'équipement de chargement supérieur. L'équipement de chargement par le haut a pour fonction d'acheminer les matières premières du haut fourneau vers le haut du four et de distribuer ces matières dans le four. Le but de l'entrepôt est de livrer les quantités correctes de coke, de matériaux contenant du fer, de fondants et d'additifs au four aussi rapidement que possible pour maintenir le haut fourneau à des performances de fonctionnement optimales.

L'entrepôt est la zone où les différents types de matières premières sont stockés puis mesurés dans l'ordre prescrit pour être livrés au sommet du haut fourneau. L'entrepôt typique du haut fourneau du début des années 1900 a été construit comme une fosse profonde dans le sol et des wagons ont été déplacés dessus et ont déchargé les matières premières dans ces bacs de stockage. L'entrepôt est regroupé en trois sections de bacs de stockage, généralement constitués de bacs à coke, de bacs à matériaux ferreux et de bacs à fondants et additifs. Généralement, chacun de ces types de bacs à matériaux est divisé en sections symétriques de chaque côté de la ligne centrale du four. Dans les années 1920 et au cours des années 1950, la taille de l'entrepôt a augmenté et il a été construit comme une structure partiellement au-dessus et partiellement sous le sol pour accueillir plus de types de bacs à matériaux ainsi que de plus grandes quantités.

Depuis le début des années 1900, la méthode de mesure des matières premières et de leur livraison à la benne était au moyen d'une balance mobile qui se déplaçait sous les bacs à matériaux. Un opérateur avait l'habitude d'ouvrir manuellement la porte du bac et de peser la quantité requise de matière première, puis de passer au bac suivant pour collecter la quantité nécessaire du matériau suivant. Au fur et à mesure que la demande de production des hauts fourneaux augmentait dans les années 1980, le stock de wagons à l'échelle existant a été modernisé pour réduire le temps nécessaire à la collecte des matériaux. Les opérations de la porte des bacs étaient mécanisées et, dans de nombreux cas, les wagons-bascules étaient reliés à un système informatique qui suivait les matériaux en fonction du poids, offrant un contrôle et une précision améliorés et éliminant une quantité considérable de travail physique. L'ajout de trémies de maintien entre le wagon-bascule et les wagons-bennes a permis à l'opérateur du wagon-bascule de disposer de plus de temps pour collecter les différents matériaux sans retarder le mouvement des wagons-bennes.

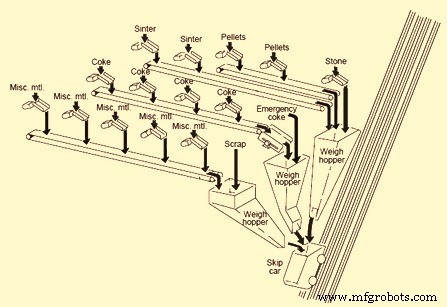

L'entrepôt automatisé est normalement de deux types distincts et différents. Le premier type est le remplacement de la balance sous les bacs de matières premières par un système d'alimentation et de bande transporteuse. Des convoyeurs séparés sont fournis pour chaque type de matière première (coke, matériaux contenant du fer, fondants et additifs, etc.) sur lesquels des rangées de bacs de stockage sont montées, avec des alimentateurs vibrants pour décharger les matériaux de charge des bacs de stockage vers les convoyeurs. Pour les matériaux contenant du coke et du fer, un crible vibrant est situé à la sortie de chaque convoyeur pour cribler le matériau et alimenter ce matériau dans des trémies de pesée. Ce type de système continue d'alimenter les trémies de pesée en amont des bennes. Un agencement typique d'un magasin de stockage automatisé pour un haut fourneau alimenté par skip est illustré à la figure 1.

Fig 1 Disposition typique d'un magasin automatisé avec wagon à benne

Le deuxième type d'entrepôt automatisé est une grande structure de bacs de stockage construite entièrement au-dessus du sol et assez éloignée du haut fourneau. Cela se fait généralement pour les hauts fourneaux où un convoyeur à bande est utilisé pour transporter les matériaux de charge vers le haut du four au lieu des wagons à benne. La méthode de remplissage des bacs de stockage se fait généralement par un système de bande transporteuse. Les matières premières sont extraites des bacs de stockage par des alimentateurs vibrants et des convoyeurs à bande dans des trémies de pesage. Les trémies de pesée déchargent à leur tour le matériau sur le convoyeur principal au moyen d'un convoyeur de collecte. Les trémies de pesage sont programmées pour peser les matières premières dans le bon ordre sur le tapis roulant principal jusqu'au sommet du four.

L'automatisation de l'entrepôt a considérablement augmenté la capacité de production, amélioré l'efficacité opérationnelle et éliminé les écarts d'exploitation causés par les opérateurs et l'équipement. Cependant, dans la pratique, un entrepôt moderne et automatisé peut être assez complexe. L'entrepôt lui-même peut être alimenté par des convoyeurs, qui à leur tour se déchargent sur des convoyeurs à bascule pour distribuer les matériaux dans divers bacs. La disposition des convoyeurs et de l'équipement dans l'entrepôt peut être organisée de nombreuses façons.

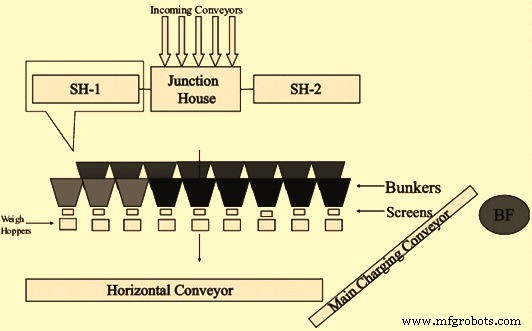

Le coke et les matériaux contenant du fer sont généralement tamisés et un autre convoyeur élimine les fines. Les matériaux peuvent être échantillonnés, analysés et suivis par un ordinateur, permettant à l'opérateur de contrôler avec précision la variation chimique des matériaux d'entrée du four. L'humidité du coke est surveillée et des corrections de pesée sont effectuées pour assurer le poids sec souhaité dans la charge. Cette surveillance à la fois des matériaux contenant du carbone et des matières premières contenant du fer permet un meilleur contrôle de l'état thermique du haut fourneau et aide à réduire les taux de combustible globaux. L'agencement simplifié typique de l'équipement dans un magasin est illustré à la Fig 2

Fig 2 Disposition simplifiée typique de l'équipement dans l'entrepôt

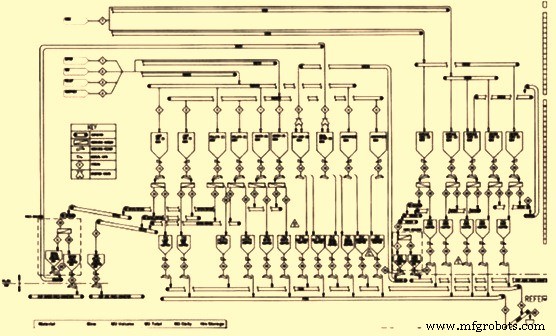

L'organigramme schématique typique d'un magasin de stockage est donné à la figure 3.

Fiche 3 diagramme schématique d'un stock house

Fonctions et installations typiques d'un entrepôt

Le magasin de stockage ainsi que le système d'équipement de chargement par le haut du haut fourneau sont les installations clés pour atteindre la répartition de charge souhaitée dans un haut fourneau moderne. Le rôle de l'entrepôt est de permettre le dimensionnement multi-fractions du coke et de la charge contenant du fer, y compris les matériaux sous-dimensionnés tamisés ou non, ainsi que le portionnement flexible des différentes granulométries de ces matériaux. C'est la base de l'application efficace du système de chargement par le haut qui est la condition préalable à l'exploitation avancée des hauts fourneaux aujourd'hui.

Les fonctions de l'entrepôt sont (i) de recevoir divers matériaux de leurs unités de stockage ou de production respectives principalement par des convoyeurs, (ii) d'assurer le stockage pendant une durée suffisante, (iii) d'effectuer le déchargement des matériaux de charge à la séquence souhaitée et à le taux requis pour répondre à l'exigence de BF, (iv) le préparer par tamisage et le placer en quantités et couches désirées sur le convoyeur pour le transporter vers l'équipement (benne ou convoyeur) qui transporte ces matériaux de l'entrepôt au sommet du four équipement de chargement du haut fourneau.

Les matières premières pesées sont collectées en mode discontinu régi par un programme de charge et sont acheminées vers le haut du four soit par un wagonnet, soit par un tapis roulant. La taille du haut fourneau, ses exigences de productivité et le plan de site disponible ont un impact sur la détermination si un wagon à benne ou un système de tapis roulant est le moyen d'amener les matières premières au sommet du haut fourneau. Les matières premières sont ensuite placées dans le four par l'équipement de charge supérieur qui est également contrôlé par le programme de charge.

Le magasin de stockage du haut fourneau joue un rôle très important dans le fonctionnement efficace du haut fourneau puisque la production du niveau souhaité de métal chaud dans le haut fourneau dépend en grande partie de la qualité, de la consistance et de la quantité des matières premières et de la séquence de leur alimentation. .

Les matériaux de charge sont reçus dans l'entrepôt par l'intermédiaire d'une maison de jonction. Le coke BF est généralement transporté par deux convoyeurs (un en attente) de la largeur et de la capacité requises. De même, les matériaux chargés de fer sont normalement manipulés par deux convoyeurs (un en attente) de la largeur et de la capacité requises. Les matières de fondant et les additifs sont généralement manipulés par un convoyeur de réserve de largeur et de capacité requises. L'entrepôt dispose généralement d'un certain nombre de bacs de stockage de la capacité totale requise pour chacun des matériaux de charge.

Les matériaux contenant du coke et du fer sont tamisés dans des tamis de capacité requise pour éliminer les fines. Les cribles vibrants sont normalement utilisés à cette fin. Pour les matières fondantes et les additifs, il n'y a normalement pas de cribles vibrants mais seuls des alimentateurs sont là pour décharger les bacs et placer les matières sur le convoyeur. Pour les matériaux contenant du coke et du fer, certains hauts fourneaux sont équipés d'un système de double criblage. Pour le tamisage du coke, des tamis à plaques perforées sont généralement utilisés. Le criblage des matériaux contenant du fer est généralement effectué par le type de grille de tamis.

Le matériau criblé est acheminé vers le convoyeur incliné pour la manutention de la charge vers le haut via un convoyeur horizontal. Chaque matériau est alimenté simultanément par deux balances à trémie selon le programme de chargement du four prédéterminé. Les convoyeurs ou les bennes pour la manutention des charges vers le haut ont la capacité nécessaire et fonctionnent en continu. Dans le cas des convoyeurs, les matériaux sont positionnés sur le convoyeur en lots séparés à certains intervalles et dans une certaine séquence selon le programme. Un système automatique est normalement fourni pour le dosage, le pesage et l'alimentation de la charge au sommet du four. Tous les équipements du magasin sont dimensionnés sur la base de calculs comprenant la philosophie de contrôle ainsi que les cyclogrammes de synchronisation.

L'entrepôt est également équipé de tout l'équipement de contrôle de la pollution nécessaire pour contrôler la poussière conformément aux normes de contrôle de la pollution. L'air d'échappement est généralement dirigé vers l'installation de purification d'air de la capacité requise pour le nettoyage avant son rejet dans l'environnement. L'installation d'épuration de l'air est généralement équipée d'électrofiltres. La teneur en poussière de l'air est normalement réduite à 0,1 gramme /cum. La poussière collectée est généralement mise en balles dans une usine de granulation pour son utilisation dans une usine d'agglomération.

Considérations de conception pour la planification de l'entrepôt d'un grand haut fourneau

Les différentes étapes à suivre pour le dimensionnement des équipements de l'entrepôt sont indiquées ci-dessous.

- La capacité de fonte en tonnes/jour est déterminée en fonction du volume utile et de la productivité du haut fourneau.

- Les qualités et les types de matières premières utilisées telles que le minerai en morceaux calibré, l'aggloméré, les boulettes, le coke, le coke de noix, la pierre à chaux, la dolomite, le minerai de manganèse et d'autres matériaux comme le minerai de fer titani-ferreux à charger dans le haut fourneau sont déterminés . Dans les hauts fourneaux plus grands, deux tailles d'aggloméré sont normalement utilisées. Ces tailles d'aggloméré sont de taille normale de 10 mm à 30 mm et de petite taille de 5 mm à 10 mm. Pour le coke de haut fourneau également, deux calibres sont généralement utilisés. Ces tailles sont de 50 mm à 75 mm pour le chargement central et de 25 mm à 50 mm pour le chargement périphérique. Le coke pour le chargement périphérique est d'abord chargé sur le convoyeur à bande, suivi immédiatement du coke pour le chargement central. L'équipement supérieur sans cloche indexe des parois BF au centre du four et distribue le coke pour le chargement périphérique aux parois et le coke pour le chargement central au centre du four selon les besoins. La taille du minerai en morceaux calibré est normalement de 10 mm à 30 mm. La taille des pastilles est généralement de 8 mm à 16 mm. Les tailles de coke de noix sont généralement de 8 mm à 25 mm. Les tailles de calcaire, de dolomie et de quartzite sont comprises entre 6 mm et 30 mm.

- Pour avoir de la flexibilité dans le chargement de la charge de fer, les trois matières premières contenant du fer sont prises en compte dans les calculs avec un rapport typique d'aggloméré :minerai :boulette de 70:15:15. Le calcul doit être effectué en gardant la qualité des matériaux contenant du fer et leur consommation spécifique prévue.

- Une valeur pour le taux de carburant total (kg/tML) doit également être considérée. Étant donné que trois combustibles sont utilisés dans le haut fourneau, trois alternatives sont donc à considérer, à savoir (i) une valeur pour le taux de coke sans injection de charbon pulvérisé, (ii) une valeur pour le taux de coke avec injection de charbon pulvérisé, et (iii) un taux pour le chargement de coke de noix.

- La séquence de charge doit être prise en compte lors de la planification des installations dans l'entrepôt. Habituellement, une charge comporte deux lots. Alors que le premier lot se compose de coke pour le chargement central et le chargement périphérique, le lot deux se compose de matériaux contenant du fer, de fondants, de coke de noix et d'additifs.

- L'épaisseur de la couche de minerai et de coke (en mm) au diamètre de la gorge BF sont des considérations importantes dans la conception des installations de stockage. Normalement, la couche de minerai est considérée comme 700 mm. En cas de coke, généralement, il est généralement considéré comme 700 mm compte tenu de la charge « tout coke ». Cependant, en cas d'injection de charbon pulvérisé, l'épaisseur de la couche de coke est normalement considérée comme étant de 500 mm. De ce fait, le volume de matières premières prend également de l'importance. Étant donné que la production de fonte dépend du poids de la matière première chargée, le nombre de charges par jour à charger dans le haut fourneau devient un facteur important dans la conception de l'entrepôt. Le nombre de charges détermine également le temps disponible dans l'entrepôt pour former chaque lot de charge.

- Le nombre de bacs et leur taille dans l'entrepôt dépendent du volume de stockage (basé sur le nombre de jours de consommation) nécessaire pour chacune des matières premières.

- Des poubelles doivent également être fournies pour les amendes générées dans l'entrepôt après le contrôle.

- Le « taux de rattrapage » ou le « facteur de remplissage forcé » est défini comme un rapport entre le nombre de charges disponibles par jour en fonction de la conception des équipements de l'entrepôt et le nombre de charges requises par jour pour la production cible de métal chaud. La valeur typique considérée habituellement pour ce ratio est de 1,3.

- Sur la base du temps disponible pour chaque formation de lot pour le coke ainsi que les matériaux contenant du fer, le nombre total d'équipements (alimentateurs vibrants, cribles vibrants, trémies de pesage, etc.) fonctionnant à un moment donné sur le nombre total installé est déterminé.

- L'élaboration d'un cyclogramme tenant compte du fonctionnement de l'équipement de chargement par le haut (cloche sans couvercle) et du temps de fonctionnement de tous les équipements de stockage est réalisée. Les cyclogrammes sont préparés après avoir calculé le temps de fonctionnement de tous les équipements du magasin et le temps total requis pour chaque lot. Deux cyclogrammes sont normalement préparés, l'un avec un "taux normal" et l'autre avec un "taux de rattrapage".

- Le dimensionnement de tous les équipements tels que les portes, les alimentateurs vibrants, les cribles vibrants, les trémies de pesée, les convoyeurs à bande, y compris le convoyeur de chargement principal, enfin l'alimentation en haut du haut fourneau dans les trémies de réception de l'équipement de chargement supérieur est effectué. Les équipements sont dimensionnés en fonction de l'option de charge de coke préférée, c'est-à-dire avec ou sans injection de charbon pulvérisé, et une flexibilité est prévue pour l'autre option dans la conception.

Gestion des charges dans l'entrepôt et le haut du four

Actuellement, les hauts fourneaux modernes sont installés avec de nombreuses variations dans les matériaux de charge, il devient parfois nécessaire d'utiliser environ 50 types de matériaux alternatifs dans le système de chargement. L'opérateur est tenu de configurer la matrice de charge en tenant compte de l'ensemble de règles basé sur l'usine programmé dans le logiciel d'application.

La complexité de la matrice de l'opérateur de stock house est généralement validée par différentes règles de validation avant le téléchargement vers un programme de charge actif prenant en charge les erreurs de saisie ainsi que toutes les conditions anormales dans le stock house. La matrice de l'opérateur peut être téléchargée sur la matrice active à n'importe quelle étape de fonctionnement. Du coke supplémentaire peut être chargé à n'importe quelle étape de l'opération. Tout lot peut être distribué en 11 positions dans le four et cette distribution est paramétrée dans l'écran IHM de la matrice de la maison de stockage par l'opérateur.

Plusieurs ensembles de matrices de secours pour différentes conditions de four sont intégrés dans le logiciel, ce qui ajoute à la flexibilité de fonctionnement. Il est également possible de prendre n'importe quel matériau dans n'importe quel bac; par conséquent, le magasin de stockage peut fonctionner dans des conditions de trémie inactive en ajustant l'apport de matière dans les trémies actives. Les trémies de pesage peuvent être sélectionnées automatiquement lors de l'exécution de n'importe quel lot. Le système de remplissage entièrement automatisé du haut de la maison de stockage par le système de manutention des matières premières permet au système d'alimentation du haut fourneau d'être un fonctionnement fluide.

En fonction de la conception de l'entrepôt, le système peut être utilisé en «philosophie de pesée» ou en «philosophie de pesée». Le logiciel prend en charge la compensation de l'erreur de pesée dans la séquence de remplissage du lot suivant pour ce matériau particulier. L'opérateur peut également sélectionner la philosophie de chargement en sandwich lors du déchargement des matériaux des trémies de pesage. Un contrôle défini par l'opérateur de l'écart entre deux lots consécutifs peut être entré pour optimiser le temps de transport de chargement au minimum et éviter le déclenchement du convoyeur de chargement principal.

Processus de fabrication

- Génération et utilisation de gaz de haut fourneau

- Granulation de laitier de haut fourneau à la fonderie

- Utilisation de coke de noix dans un haut fourneau

- Injection de charbon pulvérisé dans un haut fourneau

- Irrégularités du haut fourneau pendant le fonctionnement

- Système de refroidissement de haut fourneau

- Systèmes de chargement par le haut des hauts fourneaux

- Chimie de la fabrication du fer par procédé de haut fourneau

- Revêtement réfractaire de haut fourneau