Systèmes de chargement par le haut des hauts fourneaux

Systèmes de chargement par le haut des hauts fourneaux

L'une des principales améliorations technologiques dans le développement du haut fourneau (BF) a été l'installation d'un équipement de chargement. À l'origine, les matières premières étaient déversées dans une pile à bouche ouverte à travers la tête du tunnel. Les opérateurs BF ont réalisé qu'un four à toit ouvert présentait deux inconvénients, premièrement le gaz inflammable quittant la cheminée ne pouvait pas être capturé pour allumer les chaudières et deuxièmement, la distribution des matières premières provoquait des inefficacités de fonctionnement du four. Les premiers efforts en 1832 en Allemagne pour capturer le gaz ont abouti à l'installation d'un couvercle à charnière sur le trou de chargement qui n'a été ouvert que lorsque les matières premières ont été déversées des brouettes. Une ouverture a également été placée dans le côté du four situé au niveau de la cheminée supérieure. Cette ouverture était équipée d'un tuyau appelé descente qui acheminait le gaz BF au niveau du sol pour être brûlé dans un équipement auxiliaire.

Le problème d'inefficacité du BF dû au chargement des matières premières nécessitait une solution plus compliquée qui a évolué en plusieurs étapes. La cause de cette inefficacité, décrite par des taux de carburant élevés, était due au fait que les matériaux fins déversés à travers le trou de chargement au centre du BF restaient au centre du tas tandis que les particules grossières roulaient vers la paroi du four. Cela a entraîné une plus grande perméabilité dans la périphérie BF et ainsi la majorité du gaz et de la chaleur a remonté les murs. Cela a été préjudiciable à l'opération BF car le matériau au centre du BF atteint dans la zone bosh non préparé pour la fusion et en même temps un débit de gaz excessif au niveau de la paroi a augmenté l'usure du revêtement.

La première tentative pour résoudre ce problème de répartition de la charge a été l'introduction d'un appareil de charge "coupe et cône". Il s'agissait d'un entonnoir conique inversé en fonte fixé au sommet du four alimentant le trou d'enfournement. Ce cône faisait environ 50 % du diamètre de la gorge. À l'intérieur du cône, il y avait une coupelle en fonte, qui était suspendue sur une poutre d'appui en face d'un contrepoids. La coupelle était relevée manuellement à l'aide d'un treuil relié au contrepoids. Cet appareil a réussi à capter le gaz mais encore une grande quantité de matériau grossier roulé jusqu'au mur. La modification suivante apportée à l'équipement à cuvette et cône consistait à accrocher un cône tronqué en fonte à l'intérieur du four. Cela a entraîné le déplacement du pic de matières premières plus près de la paroi afin que les particules grossières puissent désormais également rouler vers le centre du four, ce qui améliore la perméabilité centrale et le flux de gaz.

La prochaine étape évolutive de la charge qui éliminait complètement la coupelle et le cône consistait à suspendre un cône inversé qui s'ouvrait vers le bas dans le four. Ce fut le premier haut BF de type cloche. Cette cloche a réussi à pousser le sommet du mur, ce qui a réduit le débit de gaz autour de la périphérie et augmenté le débit de gaz au centre, mais le gaz BF s'est échappé de la cheminée à chaque abaissement de la cloche. La solution à cela était d'avoir une cloche et un couvercle pour le trou de chargement. Lorsque le matériel a été vidé de la brouette, le couvercle était relevé mais la cloche était fermée, gardant le gaz dans le BF. Ensuite, le couvercle a été fermé et la cloche a été vidée, ce qui a également maintenu le gaz dans le BF et en même temps a donné la bonne répartition de la charge. Les résultats de ces améliorations ont été une meilleure efficacité des réactions physiques et chimiques à l'intérieur du BF, ce qui a réduit les besoins en carburant, augmenté la productivité et diminué l'usure du revêtement réfractaire.

Le système à une seule cloche et trémie permettait à de grandes quantités de gaz de s'échapper à chaque ouverture de la cloche. Il ne fallut pas longtemps avant que l'on se rende compte qu'en utilisant une deuxième cloche et une trémie au-dessus de la première, un espace étanche aux gaz pouvait être fourni entre les deux cloches pour empêcher le gaz de procédé du haut fourneau de s'échapper lorsque la petite cloche était ouverte. La cloche supérieure et la trémie n'avaient pas besoin d'être aussi grandes que la cloche inférieure car plusieurs charges pouvaient être déposées à travers elle sur la cloche inférieure et la cloche supérieure pouvait être fermée avant que la cloche inférieure ne soit ouverte pour déverser les charges dans le four. Ce système à deux cloches a fourni un flux plus constant de gaz de haut fourneau pour le système de poêle et a considérablement réduit la quantité de gaz de dégagement perdu dans l'atmosphère.

Le système à deux cloches est resté le seul système de charge pour les hauts fourneaux dans le monde jusqu'à ce que S.A. Paul Wurth au Luxembourg, développe un système de charge sans cloche (BLT) et la première application industrielle réussie du système de charge BLT remonte à 1972. Bientôt BLT Le système de tarification a pris le relais du système de tarification à deux cloches car il offrait un certain nombre d'avantages aux opérateurs BF. En 2003, Siemens VAI (maintenant Primetals Technologies) a introduit le concept de charge Gimbal. Ce système de charge a été utilisé avec succès pour les processus Corex et Finex pour la charge. La première application de Gimbal pour charger un haut fourneau remonte à 2009, lorsqu'il a été utilisé pour le haut fourneau C de l'acier Tata dans leur usine de Jamshedpur.

Système de charge à deux cloches

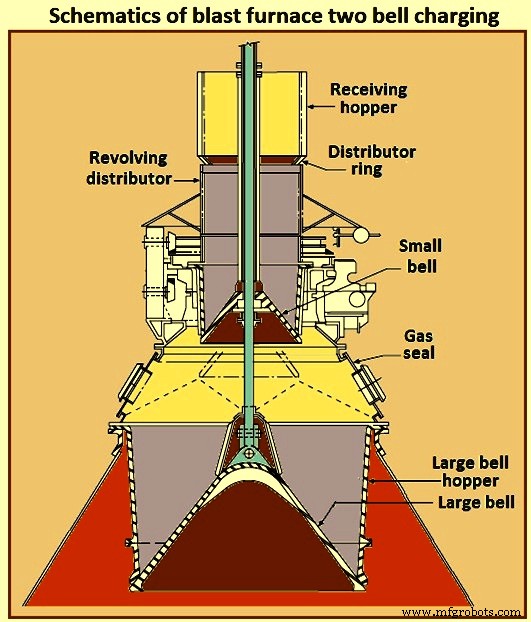

Le système de chargement à deux cloches se compose d'un distributeur de matériau, d'une petite cloche et d'une grande cloche, comme illustré à la figure 1. Le diamètre de la grande cloche est normalement inférieur de 1,5 m à 1,8 m au diamètre de la ligne de stock. Le bord inférieur de la face supérieure de la cloche forme joint contre le bord inférieur de la grande trémie cloche. Les cloches sont reliées par une tige et se déplacent dans le sens vertical au moyen de vérins pneumatiques.

Les matériaux de charge peuvent être livrés au sommet du four par un chariot à benne et un palan ou un tapis roulant et sont déversés dans la trémie supérieure ou la petite trémie de réception à cloche. Avec la grande cloche fermée, la petite cloche est abaissée et le matériau de charge est déposé sur la grande cloche. Cette procédure est répétée plusieurs fois, puis, avec la petite cloche maintenue fermée, la grande cloche est abaissée et le matériau est déchargé dans le four sans laisser s'échapper aucun des gaz de procédé. En utilisant cette méthode de chargement, la grande cloche, la petite cloche et la trémie sont soumises à des chocs violents et à une abrasion sévère et doivent être remplacées deux ou trois fois pendant la campagne du revêtement du four.

La majorité des systèmes de charge à deux cloches sont équipés d'un distributeur rotatif. La petite cloche et la trémie, la petite tige de cloche et les plaques d'usure font partie du distributeur. Au fur et à mesure que chaque wagonnet de matériau est déchargé sur la petite cloche, la petite cloche et la trémie tournent vers une position sélectionnée et se vident. Cela fournit une distribution améliorée du matériau sur la grande cloche en plaçant les plus gros matériaux plus uniformément autour du périmètre de la grande cloche. Les cloches sont normalement à surface dure dans la zone où elles sont soumises à l'usure la plus sévère due à l'impact des matériaux de charge. Un revêtement dur est également appliqué sur les surfaces d'assise des cloches et des trémies. Les cloches sont soutenues par des tiges de cloche, qui sont attachées à des contrepoids par un agencement de levier qui limite leur mouvement à une direction verticale uniquement. La petite tige est creuse et la tige à grosse cloche la traverse. Des matériaux d'emballage sont utilisés entre les tiges de cloche pour empêcher la fuite du gaz. La figure 1 montre des schémas du système de chargement à deux cloches du haut fourneau.

Fig 1 Schémas du chargement du haut fourneau à deux cloches

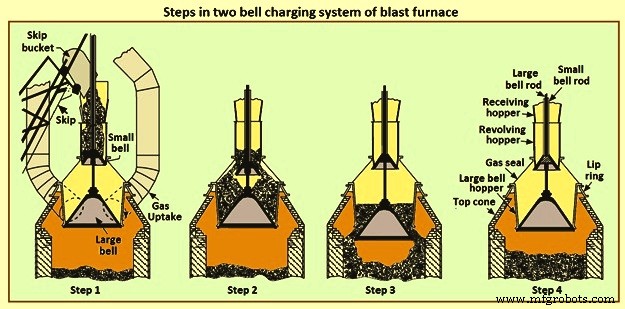

Le chargement du four se fait en quatre étapes, comme illustré à la figure 2. Au cours de l'étape 1, le matériau de charge est acheminé vers le haut du four soit par un chariot à benne et un palan, soit par un tapis roulant et est acheminé vers une trémie de réception. La petite cloche et les grandes cloches sont toutes deux fermées. Les matériaux de charge de la benne ou du convoyeur sont déversés dans la trémie au-dessus de la petite cloche. Le gaz s'écoule du haut du four à travers des prises situées dans le dôme (cône supérieur). Lors de l'étape 2, la grande cloche étant fermée, la petite cloche est abaissée et le matériau de charge est lâché sur la grande cloche. Ceci est répété plusieurs fois. Lors de l'étape 3, la clochette est fermée pour éviter toute fuite de gaz dans l'atmosphère. La grande cloche est abaissée et le matériau de charge est déchargé dans le haut fourneau. Au cours de l'étape 4, les deux cloches sont fermées et le système est prêt pour une nouvelle charge.

Fig 2 Étapes du système de chargement à deux cloches du haut fourneau

À chaque charge de matériau depuis la benne ou le convoyeur, la petite cloche et la trémie tournent vers une position sélectionnée avant que le matériau ne soit déchargé. Cela permet d'obtenir une meilleure répartition des matériaux sur la grosse cloche. Les cloches et la surface d'assise des cloches et de la trémie sont à surface dure. La tige supportant la grosse cloche traverse la tige creuse supportant la petite cloche, permettant ainsi un fonctionnement indépendant des cloches. Dans ce système d'enfournement, la petite cloche, la grosse cloche et la trémie sont soumises à de forts chocs et doivent être remplacées 2 à 3 fois lors d'une campagne du garnissage BF. Dans ce système de charge, il est extrêmement difficile de maintenir une étanchéité au gaz pour une pression de tête supérieure à 100 kPa. En outre, le système de tarification à deux sonneries présente des limites en matière de répartition de la charge dans le BF. La répartition des charges joue un grand rôle dans l'atteinte d'une productivité élevée dans le BF.

Avec l'utilisation d'une pression supérieure élevée, en particulier au-delà de 100 kPa, il est extrêmement difficile de maintenir un joint étanche aux gaz avec l'agencement conventionnel de cloche et de trémie. De plus, l'augmentation des exigences de productivité nécessitait l'augmentation subséquente des quantités de matériaux manipulés par les équipements de pointe. Les opérateurs et les concepteurs de BF ont réalisé l'importance de la flexibilité de la répartition de la charge pour permettre une meilleure performance du four et la modification de l'équipement de chargement supérieur pour y parvenir. Cela a conduit au développement de différents types d'équipements de charge supérieurs pour répondre à cette exigence.

Le système à deux cloches nécessite moins de hauteur que les autres systèmes et c'est un appareil relativement simple. L'inconvénient est que le grand joint à cloche et le grand joint à gaz de trémie à cloche sont difficiles à maintenir à une pression supérieure plus élevée. Une bonne étanchéité ne peut être maintenue à la périphérie de la grosse cloche ou de la petite cloche car ces zones sont dans le flux de matière première. En raison de la grande taille et du poids élevé des composants, la fabrication et la maintenance sont difficiles, lentes et coûteuses et nécessitent des temps d'arrêt considérables du four pour être remplacés.

La solution à ce problème a consisté à développer un équipement de chargement par le haut qui peut réduire considérablement ou surmonter le problème d'étanchéité efficace associé à la détérioration de la cloche et de la trémie. Fondamentalement, deux autres types d'unités de chargement par le haut ont été développés et fonctionnent actuellement sur les BF à haute pression. L'un est un système à deux cloches avec des vannes d'étanchéité et une goulotte rotative au-dessus de la petite cloche. L'autre est un système sans cloche qui intègre une goulotte rotative.

Deux cloches avec vannes d'étanchéité et goulotte rotative

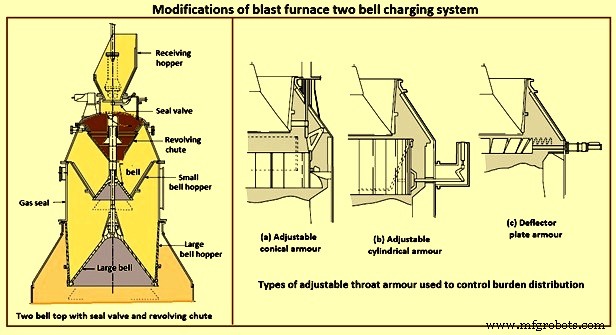

Ce système se compose d'une grande cloche, d'une petite cloche et d'une chambre d'étanchéité avec une goulotte rotative ajoutée au-dessus de la petite cloche comme illustré à la figure 3. Les matériaux sont introduits sur la petite cloche par deux ouvertures, chacune équipée d'une vanne d'étanchéité. Ces vannes d'étanchéité sont plus petites que la petite cloche et les surfaces d'étanchéité sont hors du flux de matière, ce qui permet une étanchéité efficace. La goulotte rotative se compose d'une ou deux ouvertures, qui dirigent le flux de matériau uniformément sur la petite cloche. La petite trémie à cloche est fixe et la petite cloche n'a qu'un mouvement vertical. La grande cloche et la trémie sont les mêmes que dans le type à deux cloches.

L'avantage de ce système est qu'il surmonte les défauts du système classique à deux cloches. En plaçant des vannes d'étanchéité au gaz au-dessus de la cloche supérieure, cette disposition garantit que la grande cloche est toujours à la même pression. La grande cloche fonctionne uniquement comme un dispositif de répartition de la charge et n'a aucune exigence d'étanchéité au gaz. Les composants sous pression sont les vannes d'étanchéité et la petite cloche. Ces deux éléments sont considérablement plus petits et plus faciles à entretenir pendant la durée plus courte des pannes programmées BF.

Fig 3 Modifications du système de chargement à deux cloches du haut fourneau

Type cloche avec blindage ajustable

Un inconvénient du système de tarification de type cloche est le manque de capacité de répartition de la charge. Ceci est normalement défini comme la capacité de modifier l'épaisseur de la couche de coke et de minerai à travers le rayon de la ligne de charge du four. Avec un équipement de charge de type cloche, le placement du matériau de charge devient plus difficile avec l'augmentation de la dimension BF. La voûte du four à cloche, qui décharge la matière dans le four à partir de la lèvre de la grande cloche, ne permet pas de contrôler la répartition de la charge. Les opérateurs BF ont essayé de faire varier la vitesse de la cloche pour modifier la distribution, mais cela a eu très peu d'effet.

Un système d'armure de gorge réglable, utilisé en relation avec un équipement de chargement supérieur de type cloche, a été développé (Fig 3) pour contrôler et faire varier la répartition de la charge afin d'obtenir une perméabilité optimale dans la pile BF. L'armure de gorge réglable fait varier le diamètre au sommet du four et, dans certains cas, modifie également la pente de l'armure. Le matériau tombant de la cloche heurte l'armure et trouve sa position au niveau de la ligne de stock en fonction de la position définie de l'armure. Les ajustements sont totalement circonférentiels, mais il y a une limite à la quantité d'ajustement qui peut être atteinte.

Il existe plusieurs types de conception d'armure mobile. L'une des conceptions de blindage réglable consiste en des plaques d'acier coulé agencées pour former un cylindre, dont le diamètre peut être augmenté ou diminué par l'opérateur du four pendant le chargement, comme illustré à la figure 3 (a). Les plaques en acier coulé sont séparées et suspendues de manière à se chevaucher. Le mouvement est autorisé sous l'impact de la chute de la charge et une partie de l'énergie d'impact est convertie en énergie cinétique, ce qui réduit l'usure par abrasion. Chaque plaque est accrochée à un levier triangulaire. Les leviers triangulaires pivotent dans des supports fixés à la coque supérieure du four et sont reliés à l'anneau de tirage par des liens.

Un autre type d'armure qui a été développé a également adopté des plaques suspendues comme le montre la figure 3 (b). Les plaques sont suspendues à un support circulaire fixe et la tringlerie d'entraînement est fixée au bas de chaque plaque, permettant une gamme de réglages allant d'un cylindre vertical à une goulotte conique. Une autre forme d'armure de gorge réglable qui a été développée est un type à déflecteur et est actionnée par des vérins hydrauliques, comme illustré sur la figure 3(c). Comparé au blindage de la goulotte conique, ce système nécessite beaucoup moins d'espace vertical entre la cloche et la ligne de stockage à l'intérieur du four.

Les systèmes de blindage réglable continueront d'être utilisés, en particulier dans les grands fours, tant que les systèmes de chargement à cloche seront utilisés. L'expérience sur de très grands fours a montré que la bonne répartition de la charge d'une cloche de diamètre supérieur à 7 m devient de plus en plus difficile. Dans de tels cas, un équipement de charge de type sans cloche peut être une très bonne alternative.

Système de charge supérieur sans cloche

Un développement dans l'équipement de charge supérieur qui a entraîné un saut quantique dans la technologie a été le toit sans cloche. Il a révolutionné la charge supérieure BF. Les ingénieurs de la SA Paul Wurth au Luxembourg ont inventé le système de charge « sans cloche » (BLT) pour le BF en 1969. Sa première application industrielle réussie remonte à 1972. Cette conception a rapidement gagné en popularité depuis sa première application industrielle.

Le système de chargement BLT présente plusieurs avantages à savoir (i) il permet un chargement quasi continu du BF puisque pendant que la goulotte rotative distribue le contenu d'un bac de trémie verrouillable, l'autre peut être rempli, (ii) il résout le problème d'étanchéité au gaz sous un fonctionnement à haute pression, (iii) il offre une flexibilité dans la répartition de la charge BF puisqu'il peut effectuer une charge en anneau, une charge en plusieurs anneaux, une charge en spirale, une charge en secteur et une charge ponctuelle en mode manuel et automatique, (iv) sa vanne de régulation de charge assure une distribution précise et constante des matériaux de charge, (v) elle améliore la stabilité et l'efficacité opérationnelles du BF, ce qui conduit à un meilleur contrôle de la chimie du métal chaud, (vi) elle contribue à augmenter la productivité du BF, (vii) elle réduit le BF taux de coke et aide à atteindre des taux d'injection plus élevés de charbon pulvérisé, (viii) il contribue à une durée de vie plus longue en raison de la réduction des charges thermiques des parois BF, (ix) il réduit considérablement le temps et la fréquence de maintenance l'efficacité de l'entretien de l'équipement supérieur puisque la goulotte peut être remplacée dans un court laps de temps, (x) l'équipement supérieur est de construction légère et compacte par rapport à d'autres systèmes de chargement par le haut à haute pression, (xi) les dépenses d'exploitation (OPEX sont inférieurs ), et (xii) il contribue à de meilleures performances de BF grâce à une répartition précise de la charge.

Le système de recharge BLT est un système essentiel pour relever les défis opérationnels actuels de BF. En effet, (i) il y a un fonctionnement BF plus fluide avec un avantage supplémentaire de variabilité réduite de la teneur en silicium dans le métal chaud, (ii) le contrôle des pertes de chaleur pariétales grâce à une meilleure charge entraîne une durée de vie accrue des éléments de refroidissement ou du revêtement réfractaire, qui dans tour conduit à une durée de vie plus longue de la campagne BF, iii) la technologie et les équipements sont fiables et éprouvés, et (iv) il peut être intégré à un palan à benne ou à un système de chargement de bande transporteuse. Cependant, la hauteur de l'équipement supérieur BLT est supérieure à celle du système de charge à deux cloches.

En utilisant le système de charge BLT, on peut souvent atteindre de manière flexible une répartition de charge souhaitée, ce qui indique qu'une répartition de gaz souhaitée peut également être obtenue. Les quatre méthodes de charge de base sont la charge en un point, la charge à plusieurs anneaux, la charge à un seul anneau et la charge par secteur où un point signifie que la goulotte ne bouge pas du tout et la charge par secteur indique que la goulotte peut tourner dans une petite région. Lorsque l'angle d'inclinaison de la goulotte est suffisamment grand pour un chargement à un seul anneau, la répartition de la charge est assez similaire à la répartition de la charge en forme de « V » obtenue avec les systèmes de chargement de type cloche. Si l'angle de la goulotte est assez petit pour un seul anneau, la distribution ressemble à la distribution de la charge en forme de « M » également trouvée dans le four à cloche. Cela signifie que le système de charge sans cloche peut imiter la fonction complète du système de charge de type cloche et qu'une répartition uniforme de la charge peut être réalisée par une charge à anneaux multiples.

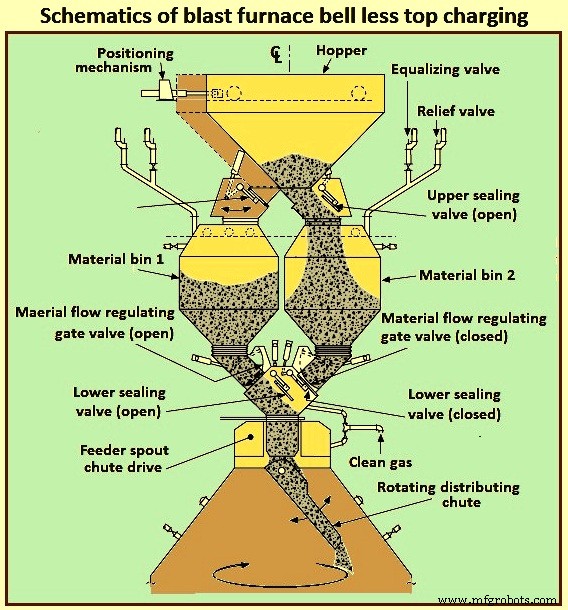

Les principaux composants du système de chargement BLT sont (i) une trémie de réception mobile, (ii) une ou deux trémies de verrouillage de matériau équipées de vannes d'étanchéité supérieure et inférieure et d'une porte de contrôle du débit de matériau, (iii) une goulotte d'alimentation verticale centrale, (iv) une goulotte de distribution rotative à angle réglable, (v) un mécanisme d'entraînement rotatif et inclinable, (vi) des systèmes hydrauliques, de lubrification et de refroidissement, et (vii) des systèmes de surveillance et de contrôle.

Il existe deux types de systèmes de chargement sans cloche, à savoir les trémies de type parallèle et les trémies de type central. Une non-uniformité de la répartition de la charge sur la section de la gorge est un inconvénient des trémies parallèles, qui a été le premier type inventé, car les positions de deux bacs de stockage de matériau ne sont pas sur l'axe du BF. Les trémies de type central ont surmonté le problème de la répartition non uniforme de la charge, mais ne peuvent être utilisées qu'avec une intensité de fusion normale ou faible plutôt qu'avec une intensité de fusion élevée en raison de la structure des trémies.

En fonctionnement, la benne ou la bande transporteuse remplit la trémie de verrouillage avec la matière première. La trémie de verrouillage est ensuite scellée et pressurisée à la pression de fonctionnement supérieure du four. Chaque trémie d'écluse est équipée d'une vanne d'étanchéité supérieure et inférieure et d'une porte de contrôle du débit de matériau. Les trémies d'écluse sont utilisées en alternance. Quand l'un se remplit, l'autre se vide. De par leur conception, les vannes d'étanchéité sont toujours hors de la trajectoire du flux de matériau pour éviter l'abrasion du matériau, ce qui réduit la probabilité d'un problème d'étanchéité. La porte de contrôle de débit s'ouvre à des positions prédéterminées pour les différents types de matières premières afin de contrôler le taux de décharge. Les trémies de verrouillage sont doublées de plaques d'usure remplaçables. Les vannes d'étanchéité inférieures et les vannes de contrôle du débit de matériau se trouvent dans un boîtier étanche aux gaz commun avec les goulottes d'écoulement de matériau, qui dirigent le matériau à travers un bec de décharge central situé dans le carter d'engrenage principal.

Pendant le fonctionnement des BF équipés d'un équipement de chargement BLT, la benne ou le convoyeur amène le matériau de charge à la trémie de réception. Lorsque la trémie de verrouillage est vide, le matériau peut entrer après que la pression dans la trémie de verrouillage a été réduite à celle de l'atmosphère en ouvrant la vanne d'étanchéité supérieure et les vannes d'étranglement supérieures. Une fois que tout le matériau a été chargé dans la trémie, la vanne d'étranglement supérieure et la vanne d'étanchéité supérieure se ferment. La trémie de verrouillage est ensuite pressurisée à la pression de fonctionnement supérieure du four. Les trémies de verrouillage sont utilisées alternativement, c'est-à-dire que l'une est remplie pendant que l'autre est vidée.

Lorsque la ligne de stock est descendue à la hauteur de consigne, détectée soit par des tiges de stock mécaniques, soit par un radar, la vanne d'étanchéité inférieure et la vanne d'étranglement inférieure s'ouvrent toutes les deux. Le matériau est ensuite déchargé dans le BF à travers un distributeur vers la goulotte rotative, formant de nouvelles couches sur la surface de charge. La goulotte de distribution tourne autour de l'axe vertical du four et prend des angles prédéterminés par rapport au plan horizontal. Ce système a la flexibilité de charger les matériaux dans des anneaux distincts, dans des anneaux en spirale de plus petit diamètre, ou de remplissage de zone ponctuelle. De plus, la quantité de matériau dans chaque zone de décharge peut être contrôlée avec précision si vous le souhaitez.

Une fois que tout le matériau a été chargé par la goulotte, la vanne d'étranglement inférieure et la vanne d'étanchéité inférieure se ferment. Les tiges d'origine (ou radar) commencent à suivre la surface de charge après la fermeture du papillon des gaz inférieur. Une fois que le niveau de stock a atteint le point de consigne, la même procédure de chargement est répétée pour le prochain déversement de matériau.

De par leur conception, les vannes d'étanchéité sont toujours hors de la trajectoire du flux de matériau pour éviter l'abrasion du matériau. Cela réduit la probabilité de problème d'étanchéité. La porte de contrôle de débit s'ouvre sur des positions prédéterminées pour les différents types de matériaux de charge afin de contrôler le taux de décharge. Les trémies de verrouillage sont doublées de plaques d'usure remplaçables. Les vannes d'étanchéité inférieures et les vannes d'écoulement de matériau se trouvent dans un boîtier étanche aux gaz commun avec la goulotte d'écoulement de matériau, qui dirige le matériau à travers un bec de décharge central situé dans le carter d'engrenage principal. La figure 4 montre les schémas de la cloche de haut fourneau sans chargement par le haut.

Fig 4 Schémas de cloche de haut fourneau sans chargement par le haut

Les améliorations apportées à la conception du système BLT se sont concentrées sur deux domaines, à savoir (i) l'élimination ou la réduction de la ségrégation des particules plus fines dans les trémies de verrouillage en amont de la goulotte rotative, et (ii) le développement d'une unité plus petite à installer sur les nombreux petits BF déjà en service. Pour répondre à la première condition de concentration de fines fines, une conception qui intègre une goulotte rotative dans une grande trémie de réception positionnée au-dessus de la grande trémie de verrouillage unique donne le résultat souhaité de dispersion uniforme des matériaux plus fins sur toute la charge.

Le problème de l'installation d'un système BLT sur les petits fours existants a été résolu avec le développement du dessus compact. Cette conception utilise une goulotte de distribution qui peut être changée au moyen d'une installation de porte et une conception qui permet l'accès à travers l'unité d'engrenage principale. De plus, la hauteur totale de la trémie de verrouillage a été réduite grâce à une conception différente de la vanne d'écoulement et à une conception de vanne à joint à double actionnement.

Système de charge à cardan

Le but du système de charge Gimbal est de faciliter la distribution contrôlée du matériau de charge dans le BF via une goulotte oscillante de type Gimbal à travers une trémie de stockage et une ouverture de porte de matériau variable de sorte que le système de charge sous pression ci-dessus puisse fonctionner indépendamment du système de distribution. Il utilise une goulotte de distribution conique, soutenue par des anneaux dans un agencement Gimbal, produisant une inclinaison indépendante et combinée de l'axe de la goulotte.

Le système de charge Gimbal a fait ses preuves dans l'environnement difficile à haute température et haute pression de la cuve de gazéification du fondoir Corex. Ce système a maintenant été étendu à la technologie BF. La conception innovante du cardan permet des possibilités de charge infinies, pour améliorer la répartition de la charge sur le BF. La simplicité robuste du variateur offre une solution élégante à un coût d'investissement minimal. Le distributeur Gimbal, dans le cadre du système de charge supérieur BF global, offre une solution de charge entièrement intégrée, générant une amélioration significative des coûts de fonctionnement et de maintenance BF. La conception convient à l'installation dans de nouveaux BF, ainsi qu'à la modernisation des installations BF existantes avec un impact minimal sur l'équipement existant.

En plus des avantages obtenus grâce à l'efficacité opérationnelle, dès le départ, les objectifs de toute nouvelle conception par rapport aux équipements traditionnels sans cloche sont également de fournir (i) l'interchangeabilité avec les équipements sans cloche existants en tant que mise à niveau ou mise à niveau, (ii) une conception plus simple éliminant les réducteurs planétaires complexes et inclinables vulnérables des conceptions traditionnelles, (iii) l'actionnement de l'entraînement hydraulique assurant la répétabilité et la précision sur l'ensemble du cycle de vie, (iv) une période de temps prolongée entre les périodes de remplacement requises de la goulotte, (v) réduction des dépenses d'investissement (CAPEX) et des dépenses d'intégration, et réduction des dépenses d'exploitation en minimisant les temps d'arrêt imprévus des fours et en réduisant les coûts du cycle de vie des équipements.

Pour atteindre ces objectifs, Primetals Technologies et Woodings Industrial Corporation disposent d'un portefeuille de systèmes de distribution de matériaux hydrauliques adaptés aux petites, moyennes et grandes BF du monde entier. Le système Gimbal utilise une goulotte de distribution conique, soutenue par des anneaux dans un agencement Gimbal, produisant une inclinaison indépendante et combinée de l'axe de la goulotte.

Le portefeuille comprend l'unité de charge hydraulique Woodings et le dessus de cardan, et il intègre une gamme complète complémentaire d'équipements de distribution de haut de four, y compris des culbuteurs de distribution, des vannes d'étanchéité supérieures, des trémies, des vannes d'étanchéité inférieures, des vannes d'écoulement de matériau et des ensembles de vannes à lunettes, tous se déchargeant hydrauliquement. goulottes de distribution entraînées.

Le but du système de distribution supérieur Gimbal est de faciliter la distribution contrôlée du matériau de charge dans le BF via une goulotte oscillante de type Gimbal à travers une trémie de stockage et une ouverture de porte de matériau variable de sorte que le système de charge sous pression ci-dessus puisse fonctionner indépendamment du système de distribution.

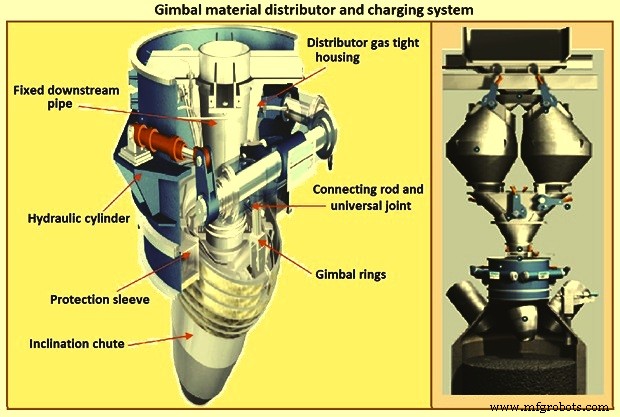

La goulotte basculante est entraînée par deux vérins hydrauliques, montés à 90 degrés l'un de l'autre. Ce type d'agencement de suspension et d'entraînement se traduit non pas par une rotation de la goulotte basculante, mais par une trajectoire circulaire par superposition des deux mouvements basculants. Le fonctionnement indépendant ou combiné des vérins permet à l'axe de la goulotte d'être dirigé vers n'importe quel angle, ou même le long de n'importe quel chemin. Le mouvement est fourni par deux vérins hydrauliques, chacun fonctionnant via un arbre, une bielle et un joint universel afin d'entraîner les anneaux Gimbal. Grâce au mouvement des vérins hydrauliques, la goulotte de distribution permet une distribution précise des matériaux avec un potentiel pour un nombre infini de modèles de chargement à des vitesses variables. Ceux-ci incluent le chargement en anneau, en spirale, au centre, ponctuel, en segment ou en secteur, offrant un contrôle complet du chargement du matériau dans le four.

L'ensemble du distributeur est enfermé dans un boîtier étanche au gaz, qui est monté directement sur la bride supérieure du cône supérieur BF. Le boîtier contient une goulotte d'entrée fixe et une goulotte de distribution inclinable supportée par des anneaux dans un agencement Gimbal permettant une inclinaison indépendante et combinée de l'axe de la goulotte. L'ensemble est fabriqué à partir d'une combinaison de matériaux en acier inoxydable et en acier au carbone avec la goulotte d'entrée fixe et le corps de la goulotte inclinable doublés de matériau céramique pour offrir une protection supérieure contre l'usure. Un système de refroidissement par eau en circuit fermé fournit de l'eau de refroidissement à travers les arbres principaux, les roulements Gimbal et les roulements à cardan afin de refroidir les éléments mobiles du système de distribution Gimbal.

Les principales caractéristiques de la conception du cardan sont (i) une conception simple et robuste, utilisant des leviers entraînés par les vérins hydrauliques, (ii) les vérins d'entraînement sont montés à l'extérieur de l'enveloppe de pression, donc non soumis à des conditions de service chaudes et poussiéreuses, (iii) Anneau de cardan La disposition donne un mouvement d'inclinaison simple dans deux plans, qui, lorsqu'ils sont superposés, donne une distribution à 360 degrés, et (iv) l'usure de la goulotte d'inclinaison est égalisée autour de sa circonférence, ce qui prolonge la durée de vie.

Le plateau BF Gimbal est un système de charge sous pression automatisé et contrôlé par ordinateur conçu pour (i) recevoir des charges de minerai, de coke et de matériaux divers dans la trémie de stockage, indépendamment du système de distribution ci-dessous, (ii) libérer ces décharges, au besoin , à une goulotte de distribution dynamique située au-dessous de la trémie de stockage, et (iii) distribuer le matériau selon des modèles prescrits à la ligne de stockage du four conformément à une matrice de chargement prédéterminée. Le contrôle de la goulotte de distribution Gimbal est entièrement intégré dans le logiciel de chargement global du four. Le système offre un haut niveau de précision et de contrôle pour les mouvements du cardan et donc le positionnement de la goulotte de distribution. Le distributeur de matériel de cardan est illustré à la Fig 5.

Fig 5 Distributeur de matériel à cardan et système de charge

Le système Gimbal est un système de charge élégant, simple et robuste conçu pour un fonctionnement à haute température et haute pression. Le système facilite la distribution contrôlée du matériau de charge dans le BF via une goulotte oscillante de type Gimbal à travers une trémie de stockage et une ouverture de porte de matériau variable de sorte que le système de charge sous pression ci-dessus peut fonctionner indépendamment du système de distribution. Gimbal utilise une goulotte de distribution conique, soutenue par des anneaux dans un agencement Gimbal produisant une inclinaison indépendante et combinée de l'axe de la goulotte.

Le dessus Gimbal du BF a à la fois les avantages opérationnels et les avantages techniques. Les avantages opérationnels d'un système de chargement incorporant un système de goulotte de distribution et de trémie de verrouillage sont bien prouvés sur les hauts fourneaux du monde entier. The Gimbal top, proven in demanding Corex applications, allows a similar charging philosophy to be followed, and open more possibilities for charging improvement. The principle operational advantages of improved material distribution by chute and lock hopper system are (i) the BF can be optimized in terms of fuel rate, (ii) coke rate decreases compared to two bell without moving armour, (iii) fuel injection rates can be increased and this offers the potential of replacing expensive coke with cheap coal or natural gas, (iv) improvement in fuel injection allow increases in blast temperature, oxygen enrichment and hence increased productivity, and (v) cheaper maintenance avoiding long shutdowns for bell changes.

Material distribution by chute gives improved (i) material distribution control, (ii) gas utilization, (iii) control of furnace wall temperatures to reduce heat loads and extend furnace life, and (iv) possibility of fines charging at furnace walls. Further specific advantages by the use of a conical distribution chute and Gimbal are (i) the conical shape prevent material spillage over the side, as is possible with an ‘open’ chute which allows precise positioning of the materials at the stock line, (ii) utilizing the many paths of the chute any possible charge imbalance due to the furnace top hopper geometry can be corrected, (iii) chute liners wear at an even rate around the full inner surface, this achieves stable material flow characteristics and falling curves over time, and (iv) Gimbal distributor does not need the extreme accuracy of the furnace top ring normally associated with other alternatives.

The simplicity of the Gimbal compared to other solutions gives a number of engineering advantages. The engineering advantages include (i) simple lever mechanisms allow the drive cylinders to be mounted outside the pressure envelope and hence not subject to the hot and dusty service conditions, (ii) tilting chute liners wear at an even rate around the full inner surface, since material flows over full periphery as chute makes a full revolution and this prolongs the wear life of the component (a life of 5 years is predicted for the tilting chute), (iii) the conical-shape chute retains its ceramic lining in place, (iv) the use of expensive high-precision gears (as on needed by some alternatives) is avoided, (v) the Gimbal bearings are cooled with water on a closed-circuit cooling system and this reduces the potential for leakage into the furnace, or water contamination, and (vi) the bearings on the Gimbal assembly itself are sealed for life.

Processus de fabrication

- Les 5 meilleurs systèmes de fabrication flexibles

- Génération et utilisation de gaz de haut fourneau

- Utilisation de coke de noix dans un haut fourneau

- Injection de charbon pulvérisé dans un haut fourneau

- Irrégularités du haut fourneau pendant le fonctionnement

- Système de refroidissement de haut fourneau

- Chimie de la fabrication du fer par procédé de haut fourneau

- Revêtement réfractaire de haut fourneau

- Facteurs affectant le taux de coke dans un haut fourneau