Facteurs affectant le taux de coke dans un haut fourneau

Facteurs affectant le taux de coke dans un haut fourneau

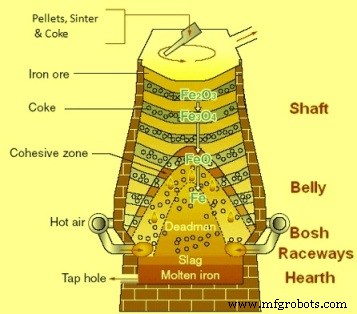

Le BF est un réacteur à contre-courant dans lequel le gaz réducteur est produit par la gazéification du carbone du coke BF avec l'oxygène du vent chaud injecté via des tuyères en partie basse du four. Le gaz réducteur s'écoule vers le haut en réduisant les matériaux de charge contenant du fer chargés au sommet du four.

Le taux de coke est le paramètre de consommation de coke BF qui est mesuré en kilogrammes de coke BF consommés par tonne de fonte produite.

Le coke de haut fourneau (BF) est un matériau clé pour la fabrication du fer BF, agissant comme une source d'énergie majeure (combustible), un réducteur, un agent de carburation et un support structurel perméable. Il n'existe pas d'autre matériau satisfaisant disponible, qui puisse remplacer, totalement ou partiellement, le coke BF comme support perméable de charge de haut fourneau.

Le coke BF est la matière première la plus importante introduite dans le haut fourneau en termes d'effet sur le fonctionnement du haut fourneau et la qualité de la fonte. Un coke BF de haute qualité est capable de supporter une descente en douceur de la charge du haut fourneau avec le moins de dégradation possible tout en fournissant la plus faible quantité d'impuretés, la plus grande énergie thermique, la plus grande réduction de métal et une perméabilité optimale pour le flux de produits gazeux et fondus. . L'introduction de coke BF de haute qualité dans un haut fourneau se traduit par un taux de coke plus faible, une productivité plus élevée et un coût de métal chaud plus faible. Le rôle du coke dans l'amélioration des performances du BF est illustré à la figure 1.

Fig 1 Rôle du coke dans l'amélioration des performances BF

Une évaluation réaliste de la performance probable du coke dans le haut fourneau fonctionnant avec ou sans technologie d'injection inclut les propriétés du coke qui reflètent sa résistance à la dégradation dans l'environnement chimique et thermique du haut fourneau. Ces propriétés, fournissant des lignes directrices pour l'utilisation du coke, concernent la taille des morceaux, l'uniformité de la forme et de la taille, la composition chimique, la résistance mécanique et les stabilités thermique et chimique. Ainsi, le coke pour le haut fourneau doit être un bon compromis entre structure et propriétés. Pour assurer de bonnes performances de haut fourneau, le coke doit être modérément gros, avec une gamme de taille étroite et avoir une résistance mécanique élevée afin de résister aux réactions d'affaiblissement avec le dioxyde de carbone et les alcalis, à l'abrasion et aux chocs thermiques dans le haut fourneau. En raison des nombreux facteurs inconnus, il n'est pas possible d'établir des indices de qualité universels communs à tous les hauts fourneaux, bien que des spécifications types pour la qualité du coke BF soient disponibles.

Les impuretés présentes dans le coke BF affectent ses performances dans le haut fourneau en diminuant son rôle de combustible en termes de quantités de carbone disponibles pour les rôles de réduction directe et indirecte ainsi que son rôle de support perméable. Ces impuretés sont l'humidité, les matières volatiles, les cendres, le soufre, le phosphore et les alcalis. Leurs niveaux doivent être maintenus aussi bas que possible.

La teneur en humidité est une conséquence directe du processus de trempe du coke avec une certaine dépendance à la taille. Des teneurs en humidité élevées et variables affectent à la fois le taux de coke et les équilibres dans le haut fourneau, tandis que des teneurs élevées en matières volatiles entraînent des problèmes opérationnels dans le nettoyage des gaz de haut fourneau.

En ce qui concerne les autres propriétés chimiques, le soufre et les cendres (teneur et chimie) revêtent une importance particulière car, à mesure qu'ils augmentent, la productivité du coke dans le haut fourneau diminue. La cendre de coke est une partie non productive du coke BF qui influence le volume et la composition du laitier.

L'importance des propriétés physiques du coke BF est liée à la nécessité de supporter la charge ferreuse et de donner une matrice perméable à travers laquelle les gaz réducteurs peuvent circuler et le matériau fondu peut percoler dans la région inférieure du haut fourneau. Ces propriétés physiques sont liées à sa taille (moyenne et distribution) et sa résistance à la rupture et à l'abrasion. La taille du coke BF est principalement contrôlée par criblage. Une grande taille moyenne avec une distribution de taille étroite maintient une perméabilité adéquate.

Bien que les indices de résistance mécanique du coke BF fournissent aux opérateurs BF une évaluation utile des performances du coke BF, ils ne constituent qu'une partie de l'image globale. Les essais utilisés pour évaluer la résistance mécanique du coke BF sont réalisés à température ambiante et ne tiennent donc pas compte des conditions de traitement du coke dans le haut fourneau. Par conséquent, des tests tels que CSR (résistance du coke après réaction) et CRI (indice de réactivité du coke) pour le coke BF fournissent de meilleurs indices de résistance.

Le coke BF se dégrade lors de sa descente dans le BF. La dégradation est causée par la charge mécanique, l'attrition, le stress thermique, les réactions de gazéification, les composés inorganiques présents dans les gaz BF et la graphitisation. La matière minérale dans le coke BF joue un rôle majeur dans le caractère et l'étendue de ces voies de dégradation, à la fois directement et indirectement.

Le processus de fabrication du fer dans un haut fourneau consiste en un système multivarié qui est soumis à un grand nombre de variables d'influence réciproque affectant la consommation de coke BF dans le haut fourneau. Il est nécessaire d'isoler l'interinfluence des variables pour comprendre le rôle joué par chacune des variables sur le taux de coke lors de la fabrication du fer dans le haut fourneau.

Un haut fourneau efficace fonctionne à faible taux de coke. Un fonctionnement efficace du haut-fourneau nécessite une augmentation du débit de gaz, ce qui implique une amélioration de la perméabilité du four et d'autre part une réduction du besoin spécifique en gaz, ce qui implique une réduction de la consommation spécifique de coke BF. De nombreux facteurs influencent le taux de coke BF dans un haut fourneau. Les principaux d'entre eux sont décrits ci-dessous.

- Combustible/agent réducteur – Deux types de combustibles/agents réducteurs sont utilisés dans le haut fourneau. Il s'agit du coke BF qui est chargé par le haut et du charbon pulvérisé/gaz naturel/gaz de four à coke/pétrole/goudron de houille qui sont injectés au niveau de la tuyère.

- Pendant la production de métal chaud dans un haut fourneau, le taux de coke BF est influencé de plusieurs manières. Une teneur élevée en cendres dans le coke BF signifie charger le haut fourneau avec plus de matériau formant du laitier qui doit être fondu pour former du laitier. Il en résulte des volumes de laitier plus élevés. Selon la règle empirique, une réduction de 1 % de la teneur en cendres du coke BF entraîne une diminution du taux de coke de 1 % à 1,5 %. D'autres propriétés du coke BF qui affectent le taux de coke sont les indices CSR, CRI et micum (M40 ou I 40 et M10 ou I 10). Ces paramètres affectent la perméabilité dans la cheminée et la résistance mécanique du coke au niveau de la tuyère. M40 représente l'aptitude au broyage du coke et M10 l'usure. Des valeurs supérieures de CSR et M40 et des valeurs inférieures de CRI et M10 entraînent une amélioration du taux de coke inférieur. La teneur en soufre du coke BF a également eu son effet sur le taux de coke BF. Une diminution de la teneur en soufre du coke BF de 0,1 % améliore la productivité du BF d'environ 1,0 %.

- Le combustible (charbon pulvérisé/gaz naturel/gaz de cokerie/pétrole/goudron de houille) injecté au niveau de la tuyère s'accompagne normalement d'un enrichissement en oxygène du jet d'air chaud. L'injection d'oxygène dans le jet d'air réduit le débit spécifique du gaz provoquant une diminution de la température de tête et une augmentation de la température adiabatique (RAFT) dans les tuyères. Ces effets sont compensés par l'injection de carburant de substitution. Ainsi une injection combinée d'oxygène et de combustible au niveau de la tuyère diminue le taux de coke dans un haut fourneau. Une tonne d'injection de charbon pulvérisé remplace environ 0,9 à 1,0 tonne de coke BF. Une réduction similaire du taux de coke BF se produit avec d'autres injections de carburant. L'injection d'oxygène seule ne réduit pas le taux de coke BF mais améliore la productivité BF.

- Matières premières :il existe essentiellement deux types de matières premières principales qui sont chargées dans un haut fourneau.

- Le premier concerne les matériaux contenant du fer qui sont l'aggloméré, les boulettes et le minerai de fer calibré (CLO). Une teneur plus élevée en fer (Fe) dans ces matériaux signifie qu'un matériau de gangue plus faible pénètre à l'intérieur du four qui doit être fondant pour la formation de laitier. Par conséquent, une teneur en Fe plus élevée aide à réduire le volume de laitier et le taux de coke. Selon la règle empirique, une augmentation de 1 % de la teneur en Fe réduit le taux de coke de 0,8 %n à 1,2 %.

- La deuxième matière première est les différents types de fondants (pierre calcaire, dolomie et quartzite, etc.). La pierre à chaux et la dolomite, lorsqu'elles sont chargées dans le haut fourneau, sont calcinées à l'intérieur du haut fourneau. Cette réaction de calcination nécessite de la chaleur ce qui entraîne une augmentation de la consommation de coke. Si ces flux sont chargés à travers un fritté ou des pastilles, la réaction de calcination a lieu à l'extérieur du haut fourneau et le volume de travail du haut fourneau est utilisé plus efficacement par les matériaux contenant du fer. Cela réduit à son tour le taux de coke de haut fourneau. Généralement, une réduction de 100 kg de flux dans la charge améliore le taux de coke de 20 à 35 kg/tML.

- Pour obtenir un taux de coke inférieur dans un haut fourneau, il est essentiel que les matériaux de charge fournissent une perméabilité et une homogénéité élevées à travers toutes les températures du four et les zones de réaction. En outre, les matériaux de charge doivent avoir une réductibilité élevée pour favoriser un temps de rétention court. Les matériaux de charge doivent également avoir une faible teneur en éléments indésirables tels que le zinc, le plomb et les alcalis pour éviter les perturbations du processus.

- Le taux de coke dépend également de la qualité de l'aggloméré. Le frittage doit avoir une répartition optimale des grains, une résistance élevée, une réductibilité élevée, une porosité élevée, des températures de ramollissement supérieures à 1 250 deg C, une teneur constante en FeO comprise entre 7 % et 8 % et une basicité constante.

- Le contrôle de la répartition de la charge joue un rôle important dans la réduction du taux de coke dans un haut fourneau. Le contrôle de la répartition de la charge assure une descente stable de la charge, ajuste le flux de gaz dans la paroi (ceci évite les charges thermiques élevées sans générer de zone inactive) et aide à obtenir un bon contact avec le gaz solide.

- La diminution de la teneur en silicium de la fonte a un effet positif sur le taux de coke. La diminution de la teneur en silicium est obtenue grâce à une meilleure relation minerai-coke et au mouvement de la zone cohésive vers le bas. Cela génère un volume inférieur pour le transfert du silicium vers le métal chaud. La diminution de la teneur en silicium dans la fonte de 1 % améliore le taux de coke de 5 % à 15 %.

- Les propriétés du laitier ont un effet considérable sur le taux de coke. Un volume spécifique inférieur de laitier de viscosité inférieure améliore le taux de coke du haut fourneau.

- La pratique du coulage a également un rôle important à jouer dans la réduction du taux de coke dans un haut fourneau. Une bonne pratique de taraudage implique une bonne longueur de trou de coulée, une ouverture opportune du taraudage, un contrôle de la vitesse de taraudage, un bon drainage du foyer et la fermeture du taraudage une fois que le four est devenu sec. La qualité de la masse du trou de coulée est très importante pour une bonne pratique de taraudage.

- Le contrôle automatique du processus améliore la productivité du four car il minimise la consommation de réducteur, évite les perturbations du processus du four telles que la suspension, le glissement, l'échafaudage, la canalisation du gaz, etc. grâce à une réaction immédiate du système, stabilise les paramètres du métal chaud et du laitier, etc. L'effet du contrôle automatique du processus sur le taux de coke de haut fourneau est de l'ordre de 3 % à 5 %.

- La température du vent est un autre paramètre qui influence le taux de coke dans un haut fourneau. Le taux de coke du haut fourneau diminue d'environ 2 %, la température du haut fourneau augmentant de 100 deg C.

- La pression supérieure élevée réduit également le taux de coke dans le haut fourneau. Avec chaque augmentation de la pression supérieure du haut fourneau de 0,1 kg/cm², il y a une réduction d'environ 0,1 % du taux de coke.

- La diminution de la teneur en fines dans les matériaux de charge améliore le taux de coke du haut fourneau de l'ordre de 0,4 % à 0,7 %.

Processus de fabrication

- Facteurs affectant la capacité

- Facteurs affectant l'inductance

- Génération et utilisation de gaz de haut fourneau

- Utilisation de coke de noix dans un haut fourneau

- Injection de charbon pulvérisé dans un haut fourneau

- Irrégularités du haut fourneau pendant le fonctionnement

- Système de refroidissement de haut fourneau

- Systèmes de chargement par le haut des hauts fourneaux

- Chimie de la fabrication du fer par procédé de haut fourneau