Injection de charbon pulvérisé dans un haut fourneau

Injection de charbon pulvérisé dans un haut fourneau

L'injection de charbon pulvérisé (PCI) est un processus qui consiste à injecter de grands volumes de fines particules de charbon dans le chemin de roulement du haut fourneau (BF). Le charbon pulvérisé est un combustible auxiliaire important utilisé dans la fabrication du fer BF. PCI fournit un carburant auxiliaire pour le remplacement partiel du coke et s'est avéré à la fois économiquement et écologiquement favorable. Cela peut entraîner une amélioration substantielle de l'efficacité du BF et contribuer ainsi à la réduction de la consommation d'énergie et des émissions environnementales.

Lorsque le charbon pulvérisé est injecté dans le BF par des chalumeaux et des tuyères, le charbon est une source de chaleur et un réducteur, en raison des réactions de dévolatilisation, de gazéification et de combustion ainsi que de la formation de charbon imbrûlé. Dans l'environnement actuel, le charbon pulvérisé est largement utilisé dans les BF en remplacement partiel du coke métallurgique. PCI est une technologie bien établie aujourd'hui pour la production de métal chaud (HM) dans un BF. Il est pratiqué dans la plupart des BF et tous les nouveaux BF sont normalement construits avec une capacité PCI. La composition et les propriétés du charbon utilisé pour l'injection peuvent influencer le fonctionnement, la stabilité et la productivité du BF, la qualité du HM et la composition du gaz BF.

Dans le scénario actuel, de nombreux critères sont utilisés pour mesurer les performances de PCI. Le premier est la pulvérisation et la maniabilité. Les principaux coûts d'exploitation du PCI, autres que les coûts du charbon, sont liés à la pulvérisation et à la distribution du charbon au BF. La seconde concerne le fonctionnement du BF. La qualité du charbon injecté peut influencer la qualité du HM, la stabilité du BF et la composition du gaz de tête. La cendre du charbon injecté (i) peut agir comme un inhibiteur pour le processus d'oxydation, (ii) est un libérateur principal d'alcalis indésirables et (iii) consomme de l'énergie de fusion. Le troisième concerne l'avantage économique. Le principal avantage en termes de coûts est le remplacement du charbon à coke à coût élevé plus les coûts d'exploitation de la fabrication du coke, bien que d'autres avantages tels qu'une productivité améliorée aient également été observés, cette amélioration dépend de la qualité du coke. Les avantages économiques et opérationnels importants de l'utilisation de PCI dans BF sont les suivants.

- Réduction de la consommation de charbons à coke coûteux. Remplacer le coke BF par des charbons à cokéfaction doux ou thermiques moins chers réduit les coûts des réducteurs.

- Durée de vie prolongée du four à coke, car moins de coke doit être produit. Ceci est important car de nombreux fours à coke arrivent en fin de vie et des investissements importants sont nécessaires pour les remplacer ou les entretenir.

- Le système PCI est moins coûteux que le coût d'une batterie de four à coke supplémentaire. Un coût en capital inférieur signifie un amortissement et des intérêts inférieurs à facturer sur le HM.

- Productivité BF plus élevée, c'est-à-dire une plus grande quantité de HM produite par jour (en conjonction avec d'autres changements opérationnels).

- Une plus grande flexibilité dans le fonctionnement BF. Par exemple, PCI permet d'ajuster la température de la flamme et la condition thermique dans le BF peut être modifiée beaucoup plus rapidement qu'il n'est possible en ajustant la charge de charge au sommet du four.

- Amélioration de la cohérence de la qualité du HM et de sa teneur en silicium.

- Réduction des émissions globales de l'aciérie, en particulier des émissions de cokéfaction en raison de la diminution des besoins en coke

Historique

L'injection de charbon pulvérisé a été développée au 19ème siècle, mais n'a pas été mise en œuvre pour un usage industriel. Au début des années 1960, PCI a été mis en œuvre avec succès chez AK Steel aux États-Unis et Shougang en Chine. Bien que des essais dans plusieurs pays à l'époque aient prouvé que la technologie de transport pneumatique et d'injection de charbon était disponible, l'économie et la facilité relative du processus étaient telles que l'injection de pétrole et de gaz naturel est devenue plus populaire. Dans les années 1980, l'intérêt pour le PCI s'est accru, principalement en raison des augmentations spectaculaires du prix du mazout en 1973 et à nouveau en 1979, et son potentiel en tant que substitut du coke a commencé à se réaliser. Au début des années 1980, des installations d'injection de charbon ont été installées dans toute l'Europe et au Japon, avec des débits d'injection normalement compris entre 40 kg/tML et 90 kg/tML et avec des taux de renouvellement du coke de l'ordre de 0,9 kg de coke/kg de charbon. Ce procédé s'est développé très rapidement depuis lors et dans la seconde moitié des années 1980, il y a eu des pratiques réussies d'injections de charbon à des taux allant de 180 kg/tML à 200 kg/tML. Dans les années 90, les technologies PCI sont devenues matures. Mais le véritable passage au PCI n'a eu lieu que lorsque le coût du coke métallurgique a commencé à augmenter en raison de l'augmentation de la demande mondiale.

Charbon pour PCI

L'importance relative des différents aspects de la qualité du charbon pour le PCI a varié, à mesure que la technologie d'injection s'est améliorée et que le taux d'injection a augmenté. À la fin des années 1970, déclenchée par la crise pétrolière, l'intérêt pour PCI a été renouvelé et le charbon a été considéré comme un carburant économique de remplacement du pétrole. Comme la combustibilité était considérée comme importante, les charbons utilisés pour PCI étaient principalement des charbons thermiques. À cette époque, les charbons thermiques étaient facilement disponibles et avaient un coût bien inférieur à celui des charbons cokéfiables durs et semi-doux.

Après l'accent initial sur la combustibilité du charbon injecté, l'accent a ensuite été mis sur la compréhension de l'impact de la qualité du charbon sur le remplacement du coke. Au cours de cette période, on a constaté que les charbons moins volatils (LV) donnaient de meilleurs taux de remplacement que les charbons hautement volatils (HV).

En ce qui concerne le broyage du charbon, les quatre principaux paramètres de fonctionnement du broyeur sont (i) le débit d'alimentation, (ii) le débit d'air, (iii) le réglage du classificateur composé d'un cyclone et d'un filtre à manches, et (iv) la pression de broyage (charge sur rouleau/boule). Le débit d'alimentation, la pression de broyage et le réglage du classificateur ont une influence directe sur la charge du broyeur et donc sur la puissance nécessaire. Le débit d'air influence indirectement la puissance du pulvérisateur car il a un impact sur l'efficacité du classificateur.

Les caractéristiques de broyage des charbons sont généralement décrites par les résultats d'un petit nombre de tests analytiques standard. Sur la base de ces résultats, des prédictions sont faites quant au comportement de broyage anticipé des charbons. Il existe une tendance générale à réduire l'évaluation du comportement de broyage des charbons au HGI (Hardgrove Grindability Index), qui est une mesure de la broyabilité du charbon. La broyabilité est un indice et n'a donc pas d'unité. Plus le HGI est petit, plus la texture du charbon est dure et moins le charbon est broyable. La broyabilité est un facteur important pour la pulvérisation du charbon dans le pulvérisateur. Il influence la finesse du produit, la consommation d'énergie et le débit.

La teneur en humidité du charbon a une influence sur la pulvérisation du charbon. Il est nécessaire de réduire l'humidité totale contenue dans le charbon autour du niveau d'humidité d'équilibre pour réduire les problèmes de manipulation à l'intérieur du broyeur pulvérisateur ainsi que dans les soutes. La teneur en humidité du charbon sortant du pulvérisateur doit être égale aux deux tiers du niveau d'humidité d'équilibre. La quantité d'humidité qui doit être éliminée dans le pulvérisateur est donnée par l'équation " humidité éliminée dans le pulvérisateur =(humidité reçue) - 2/3 (humidité d'équilibre)", où l'humidité d'équilibre pour le sous-bitumineux et supérieur Le rang des charbons est approximativement donné par l'équation 'humidité d'équilibre =0,69 + 0,84 x (humidité de l'air morte) + 0,18 x carré de l'(humidité de l'air morte). La teneur en eau d'équilibre varie selon le rang du charbon, la composition de la macération et la teneur en cendres.

Le type de charbon et son humidité de surface régissent les exigences de séchage par pulvérisation. La capacité de séchage d'une conception de pulvérisateur donnée dépend de l'étendue de la charge en circulation dans le pulvérisateur, de la capacité à mélanger rapidement les retours du classificateur sec avec l'alimentation en charbon humide entrante, et du rapport d'air et de la température d'entrée d'air que la conception particulière du pulvérisateur doit tolérer. .

Le système de processus PCI

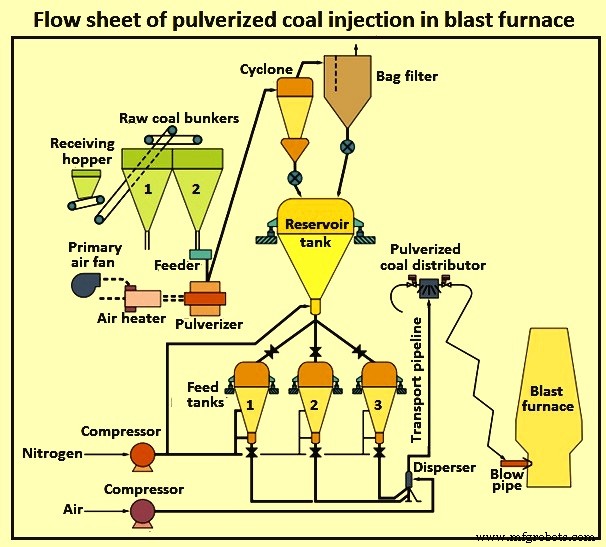

Le système de traitement PCI se compose d'un certain nombre de sous-systèmes allant de la réception du charbon à l'injection de charbon pulvérisé à chaque tuyère pour répondre aux exigences du PCI. Il constitue six nombres de sous-systèmes à savoir (i) le stockage et le déchargement du charbon brut, (ii) la pulvérisation et le séchage du charbon brut, (iii) le transport, le stockage et la fourniture du charbon pulvérisé au système d'injection, (v ) distribution uniforme du charbon pulvérisé dans chaque tuyère, (v) combustion du charbon pulvérisé et (vi) installations de prévention des explosions. Les caractéristiques importantes du système de processus PCI sont décrites ci-dessous.

Le réservoir est conçu pour avoir une capacité élevée de sorte que même si l'une des lignes de pulvérisation cesse de fonctionner, l'injection de charbon peut être poursuivie jusqu'à l'alternance correspondante des conditions de fonctionnement, telles que la réduction de la quantité de minerai chargée dans le four ou les préparations pour souffler sont prises.

Il y a trois réservoirs d'alimentation, un réservoir à partir duquel le charbon est déchargé, le deuxième réservoir en attente de déchargement et le troisième réservoir à l'étape de réduction de pression, de remplissage de charbon pulvérisé et de mise sous pression après l'achèvement du chargement.

Le pipeline de transport, composé d'un pipeline en phase dense et d'un pipeline en phase diluée, assure un transport fluide du charbon avec de faibles pertes de charge. La canalisation haute pression entre le réservoir et les tuyères ne comporte pas de pièces mobiles, à l'exception des vannes d'arrêt, ce qui assure une haute disponibilité et facilite le contrôle et la maintenance.

Pour les processus de pulvérisation et de stockage, un système fiable de prévention des explosions est établi en installant des suppresseurs d'explosion, des extincteurs, etc.

Pour un bon fonctionnement du système PCI, une attention particulière doit être accordée aux différents phénomènes se produisant dans le BF. Parmi ces phénomènes, les plus importants sont (i) le degré de combustion du charbon injecté ou le comportement des fines de charbon non brûlées dans le lit de coke qui affecte la distribution du flux de gaz dans la région de charge, (ii) le comportement de la cendre de charbon fondue ou la possibilité de son dépôt dans le chalumeau -tuyère, (iii) la perméabilité ou la distribution du flux de gaz dans la zone de charge affectée par le rapport minerai/coke augmentant avec l'augmentation du taux d'injection de charbon, et (iv) les propriétés thermiques représentées par la température du gaz de bosh ou le rapport de flux de chaleur affectant les réactions se déroulant dans la partie basse du BF.

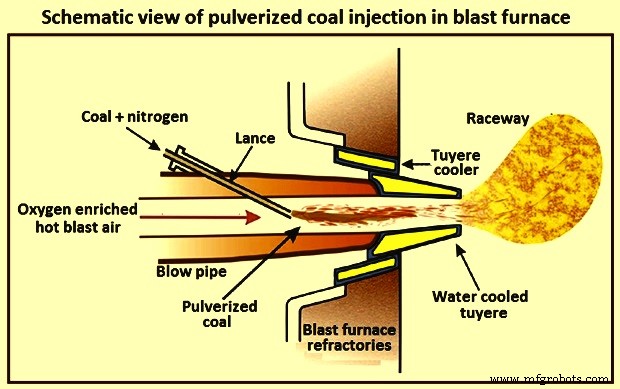

Le positionnement de la lance d'injection dans le chalumeau est important et doit être tel qu'il assure la combustion complète du charbon injecté dans la zone du chemin de roulement et évite simultanément le dépôt de cendres de charbon en bout de chalumeau. L'organigramme typique du processus PCI est illustré à la figure 1.

Fig 1 Diagramme type d'injection de charbon pulvérisé dans un haut fourneau

Le processus d'injection de charbon

Le procédé PCI est basé sur le concept simple de transporter le charbon séché finement broyé (pulvérisé) par un gaz de transport (normalement de l'azote) vers le BF où il est distribué à différentes tuyères et injecté à travers une lance dans le tube de soufflage. Dans le chalumeau, il est mélangé avec de l'air de soufflage chaud enrichi en oxygène, puis fourni au BF dans le chemin de roulement.

Le charbon brut est reçu dans la trémie de réception. Il est criblé et traité pour éliminer les débris et est stocké dans des soutes à charbon brut. Le charbon brut est pulvérisé, séché puis transporté pneumatiquement vers le classificateur dans un système à passage unique. Le charbon est soigneusement séché pour éviter l'envasement et le compactage. Le charbon pulvérisé est déposé dans un réservoir unique où il est stocké dans des conditions inertes.

Le charbon pulvérisé est acheminé par gravité du réservoir vers les réservoirs d'alimentation qui sont ensuite pressurisés avec un gaz inerte dans le cadre d'un processus discontinu dans lequel les réservoirs d'alimentation se remplissent, alimentent, ventilent ou retiennent afin de fournir un flux continu de charbon pulvérisé dans le BF. Le débit du charbon pulvérisé est régulé par la pression du gaz inerte en fonction du changement de poids du réservoir d'alimentation. Le flux unique de charbon en phase dense provenant d'un réservoir d'alimentation est combiné avec du gaz de transport (azote) au niveau du té de mélange.

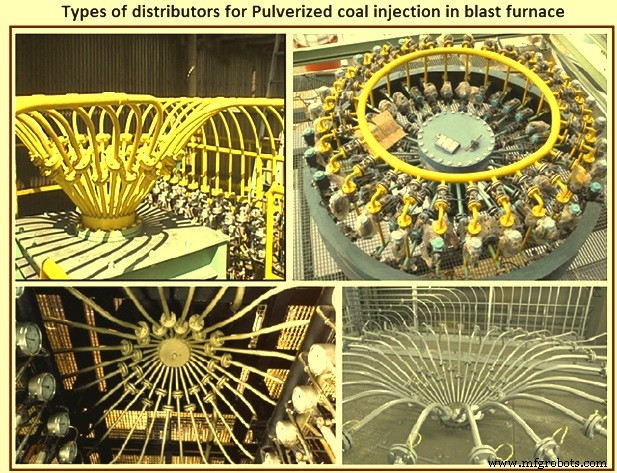

Une seule conduite de transport achemine le mélange charbon/gaz jusqu'à un répartiteur de charbon situé au niveau du BF (Fig 2). Au niveau du distributeur, le flux unique de mélange charbon/gaz est divisé automatiquement en plusieurs flux égaux et acheminé par un tuyau dans chaque tuyère pour être injecté dans le BF. Un système de détection de bloc protège contre le blocage de la tuyère.

Fig 2 Types de distributeurs

Il existe plusieurs caractéristiques importantes du processus PCI. Dans le système en boucle fermée, le gaz émis par le filtre est partiellement recirculé à l'entrée du pulvérisateur. Cela crée une condition inerte qui minimise la teneur en oxygène dans le système et réduit les risques d'explosion de poussière de charbon.

Les gaz résiduaires du poêle BF ainsi que le gaz BF (en cas de nécessité) sont utilisés comme source d'énergie pour le séchage du charbon, réduisant ainsi la consommation d'énergie primaire. L'humidité du charbon peut être éliminée du système très efficacement sans l'utilisation d'un refroidisseur de gaz ou d'un condenseur. L'utilisation de gaz inerte pendant le fonctionnement du réservoir réduit les risques d'incendie et d'explosion.

Le poids total du charbon injecté est contrôlé avec précision par un système de cellule de charge qui s'ajuste en continu pour respecter le point de consigne. Les dispositions parallèles des réservoirs d'alimentation assurent un flux continu du charbon dans le BF. Le système de distribution de charbon est simple et efficace, sans pièces mobiles.

Le débit d'injection est normalement contrôlé en modulant la position d'une vanne de dosage montée au refoulement des réservoirs d'alimentation. Le système assure une répartition uniforme du charbon injecté entre le nombre total de tuyères et a la capacité inhérente de redistribuer automatiquement le charbon total injecté dans le BF au cas où l'injection serait interrompue dans une ou plusieurs tuyères pour une raison quelconque.

L'azote sous pression est utilisé pour l'injection de charbon pulvérisé du réservoir d'alimentation dans le pipeline de transport. Avec une petite quantité de gaz de transport supplémentaire, le charbon pulvérisé est transporté et injecté dans le BF dans des conditions de phase dense. Dans de telles conditions, le chargement d'environ 40 kg à 50 kg de charbon par kg de gaz est réalisé dans le pipeline de transport de charbon.

Le charbon est acheminé dans le pipeline à une vitesse de quelques mètres par seconde seulement. La faible vitesse de convoyage du charbon réduit l'usure du pipeline, augmentant ainsi sa durée de vie. Le système de transport dense est puissant et peut transporter le charbon pulvérisé sur de longues distances.

La distribution uniforme du charbon pulvérisé dans les tuyères est très importante. Pour faire fonctionner le BF avec un rendement élevé, la répartition uniforme de la charge et du débit de gaz dans la direction circonférentielle est essentielle. En ce sens, le débit de charbon pulvérisé à injecter à travers chaque tuyère doit être le plus uniforme possible. Une précision de distribution élevée d'environ 1,5 % est souhaitée (la précision de distribution normale de l'air soufflé chaud est d'environ 2,5 %) qui est obtenue à l'aide d'un distributeur (Fig 2). Le schéma de l'injection de charbon au niveau de la tuyère et du chemin de câbles est illustré à la Fig 3.

Fig 3 Schéma de l'injection de charbon pulvérisé au niveau de la tuyère et du chemin de roulement

Fonctionnement BF et PCI

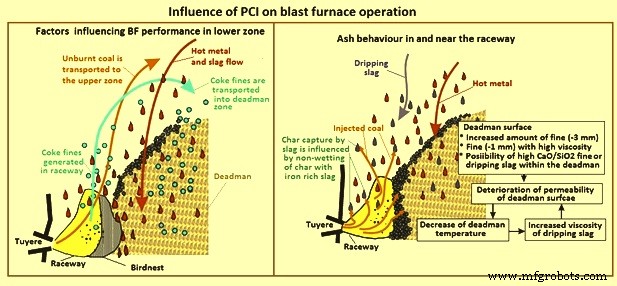

Il a été observé qu'à des taux de PCI supérieurs à 140 kg/tML, des changements se produisent dans le fonctionnement du BF. Certains de ces changements comprennent (i) la réduction du rapport coke/minerai, (ii) la taille du chemin de roulement, (iii) la réduction de la perméabilité du coke entourant le chemin de roulement, (iv) des changements dans la répartition de la température dans le chemin de roulement, (v ) dégradation mécanique du coke dans le chemin de roulement, et (vi) diminution de la température d'homme mort. Tous ces changements sont interdépendants et sont influencés par les propriétés et la quantité de charbon injecté, la qualité du coke et les conditions de grenaillage.

Perméabilité – Les flux de gaz, les flux de liquide et la descente de charge au sein du BF sont dynamiques entraînant l'apparition et la disparition de zones non actives dans le bosh, deadman ou stack. Pour une productivité élevée et un fonctionnement BF stable avec des taux PCI élevés, une exigence critique est un flux de charbon et des propriétés de charbon constants à travers chacune des tuyères. La qualité constante du charbon peut être contrôlée en mélangeant les charbons PCI et le flux de charbon par des contrôles individuels sur chaque tuyère. Les propriétés du charbon peuvent avoir un impact sur les flux complexes de gaz, de liquide et de solide dans la zone inférieure du BF (Fig 4), mais cet impact n'est pas significatif si un flux stable et une qualité de charbon sont atteints. Le charbon injecté peut influencer la perméabilité dans la zone inférieure pour les raisons suivantes.

- La combustibilité qui affecte la quantité de matière non brûlée (charbon et suie) qui sort du chemin de câbles.

- La génération de fines de coke dans le chemin de roulement est due à l'énergie transmise au coke par l'élan du souffle. La quantité de fines générées dépend de la qualité du coke. L'élan du souffle est influencé par le degré de combustion qui se produit dans la tuyère.

- La viscosité du laitier influence le flux de laitier et de HM à travers la zone homme mort et la pénétration des gaz chauds du chemin de roulement dans la zone homme mort, ce qui réduit encore la viscosité du laitier dans la zone homme mort.

Des modifications opérationnelles peuvent être apportées pour faire face à une perméabilité réduite à des taux d'injection élevés. Par exemple, le chargement central de coke augmente la perméabilité de l'arbre BF et l'augmentation de la profondeur du chemin de roulement améliore la perméabilité et réduit les pertes de charge thermique. Certaines des influences du PCI sur le fonctionnement BF sont illustrées à la Fig 4.

Fig 4 Influence du PCI sur le fonctionnement BF

Impact des ombles non brûlés – À de faibles taux de PCI, les fines de coke générées dans le chemin de câbles sont consommées par la combustion, la perte de solution et d'autres réactions dans la zone inférieure du BF. À des taux de PCI croissants, il a été observé qu'il y a une augmentation du transfert de fines du haut du BF ainsi qu'une augmentation de la profondeur physique du chemin de roulement et de l'instabilité du BF. Cependant, l'augmentation du transfert de carbone est du coke fin avec quelques petites quantités de suie et de l'omble non brûlé négligeable. Le charbon non brûlé peut être bénéfique car en présence de charbon, la résistance à l'usure du coke est augmentée. Ce comportement semble être limité à une faible réactivité et à un coke à haute résistance.

Combustibilité du charbon – On observe que la combustibilité du charbon injecté au niveau de la tuyère diminue avec l'augmentation du débit d'injection ou la diminution des matières volatiles du charbon. Cependant, la combustibilité du charbon à 700 mm au-dessus de la tuyère est supérieure à 95 % pour tous les charbons en raison de la réaction de perte de solution du charbon non brûlé. Le charbon imbrûlé non consommé par la réaction de perte de solution est piégé dans le BF ou sort sous forme de poussière. Il a été estimé que le débit d'injection maximal pouvant être obtenu est de 230 kg/tML à un rendement de combustion de 75 %.

La condition intense de combustion dans la tuyère et le chemin de roulement conduit à une libération volatile plus élevée. Lors de l'évaluation des caractéristiques des charbons peu volatils, il a été constaté que le rapport des matières volatiles libérées à la matière volatile proche (VM) du charbon augmentait de manière significative avec le rang (teneur en carbone) du charbon à des taux de chauffage élevés. Il existe une preuve claire de la fragmentation des particules en combustion. Le flux d'imbrûlés carbonisés du raceway a un impact sur la perméabilité de la zone inférieure et de la zone homme mort du BF.

La fragmentation de la particule de charbon peut se produire lors de la dévolatilisation (fragmentation primaire) et lors de la combustion du charbon (fragmentation secondaire). La fragmentation primaire est influencée par la VM du charbon. Les grosses particules de charbon produisent beaucoup plus de particules de cendres volantes que les petites particules de charbon. Le rang du charbon a également une influence majeure. L'étendue de la fragmentation a tendance à augmenter avec l'augmentation du rang de charbon et tend à diminuer avec l'augmentation de la charge de cendres.

Dans le BF, la vitesse de chauffage rapide, les températures élevées, l'oxygène enrichi et les charbons de rang généralement supérieur utilisés pour le PCI contribuent tous à la fragmentation primaire dans une tuyère. Dans ces conditions, la surface externe d'une particule peut durcir par réaction avec l'oxygène ou recuit thermique avant la dévolatilisation complète du noyau interne de la particule. Cela conduit à une fragmentation explosive de la particule.

La réactivité du charbon augmente avec la teneur en VM du charbon en raison de changements dans la morphologie du charbon, mais aux températures élevées liées à la combustion du charbon dans le chemin de câbles, la réactivité chimique a très peu d'importance puisque les taux de combustion sont limités par le taux de diffusion de l'oxygène vers la particule et les temps de combustion dépendent davantage de la taille des particules et de la concentration en oxygène. Une teneur élevée en cendres dans le char influence négativement le comportement de combustion. La combustibilité du charbon BT peut être améliorée en le mélangeant avec un charbon HV, car le charbon HV diminue le temps d'allumage et augmente la température dans la tuyère.

La composition en cendres du charbon imbrûlé peut influencer l'effet catalytique de la réaction de perte de cendres en solution. En fonction de sa composition, la cendre peut également retarder la conversion du carbone en raison du blocage des pores du charbon en raison de la proportion accrue de formation de scories dans les particules de charbon. Bien qu'une grande partie du charbon soit consommée par des réactions dans le four en raison de la réactivité significativement plus élevée du charbon par rapport à celle du coke, on pense normalement que le charbon non brûlé joue un rôle important dans la désactivation de l'homme mort en réduisant la perméabilité du charbon. homme mort au débit de gaz et de liquide. La réduction de la perméabilité est considérée comme augmentant avec une augmentation du taux d'injection à mesure que la combustibilité du charbon diminue en raison d'une diminution du rapport d'air en excès. Une partie de l'omble carbonisé non brûlé peut être capturée par les scories dégoulinant, bien que la quantité de cet omble carbonisé capturé soit influencée par le comportement non mouillant de l'omble chevalier avec des scories riches en fer.

La fragmentation du charbon/charbon et la combustion contrôlée par diffusion sont les principales raisons pour lesquelles le VM a peu d'effet sur la combustibilité des charbons PCI.

Dépôt d'ombles non brûlés dans le BF – Le dépôt de fines de char et de coke d'imbrûlés dans les zones inférieures du Bf est un phénomène complexe qui comprend plusieurs mécanismes de génération tels que la réaction, l'écoulement multiphasique, l'accumulation et le réentraînement. Il a été montré à la fois par mesure au sein d'un BF et numériquement que la forme et la taille du chemin de roulement changent dynamiquement avec l'accumulation et le réentraînement de poudre dans la zone inférieure. Ces changements ont environ deux périodes, la période la plus courte correspond aux fluctuations habituelles dans le chemin de roulement et la période la plus longue correspond au changement important avec le débit dû à l'accumulation de poudre. C'est le changement important du débit de gaz qui peut entraîner des vitesses de gaz élevées près de la paroi du BF, entraînant une perte de chaleur plus élevée et une usure des parois du BF.

L'accumulation de poudre dans un lit tassé a été examinée, expérimentalement et numériquement. Le travail expérimental dans un lit tassé bidimensionnel utilisant des particules de 3 mm et de la poudre de 0,075 mm a montré l'influence de la charge de poudre et de la vitesse superficielle du gaz sur l'accumulation de poudre dans une région correspondant au sol et au nid d'oiseau du chemin de roulement. L'influence de différentes formes de zones cohésives sur l'accumulation de particules a également été démontrée expérimentalement. L'analyse numérique est capable de montrer une grande partie du même comportement d'accumulation que les données d'essai expérimentales. Cette analyse numérique a également montré l'influence significative de la taille de la poudre sur l'accumulation de poudre dans la zone d'homme mort.

L'analyse numérique de l'influence de la poudre fine (char non brûlé et coke fin) qui a été menée a montré que le charbon non brûlé et le coke fin ayant des diamètres et des densités différents ont des schémas d'écoulement, des zones d'accumulation et des zones de réaction différents. La densité de la poudre générée a un effet significatif sur le schéma d'écoulement de la poudre, en particulier pour les particules plus grosses. Au fur et à mesure que les particules de poudre deviennent plus grandes que 1 mm, leur tendance est de se déposer à partir du gaz ascendant et de descendre dans l'homme mort, détériorant sa perméabilité. Tout charbon imbrûlé est préférentiellement transporté avec le flux de gaz vers la région supérieure du BF où il réagit avec l'égouttement de HM et/ou de gaz. Il existe des preuves de l'existence d'un nid d'oiseau avec une teneur très élevée en fines. Le montant des amendes dépend de la qualité du coke et des niveaux PCI. Les fines fines de coke volumineuses et plus lourdes ont tendance à quitter le flux de gaz et à s'accumuler dans la zone d'homme mort, ce qui a pour effet négatif de réduire la perméabilité de la zone.

L'analyse numérique et l'échantillon physique récents ont confirmé que la quantité de charbon non brûlé accumulée dans la zone d'homme mort est relativement faible et n'augmente pas avec l'augmentation du taux PCI. Ainsi, le charbon imbrûlé a peu d'influence dans la partie inférieure du four et l'augmentation de la résistance de perméabilité. Il est fort probable que le dépôt de coke fin ait une influence plus significative sur la perméabilité BF que celle du charbon non brûlé.

Influence des propriétés du coke – Il est souvent affirmé que le besoin d'un aggloméré et d'un coke de haute qualité est essentiel pour atteindre des taux PCI élevés et maintenir une productivité élevée. Il est très important d'améliorer la perméabilité BF globale pour atteindre une productivité élevée à des taux PCI élevés. Normalement, les BF avec des opérations PCI élevées utilisent du coke à haute résistance (en termes d'indice de tambour) et un frittage à faible teneur en SiO2 et AL2O3 avec d'excellentes propriétés de réduction à haute température. Plusieurs BF asiatiques atteignent des productivités élevées avec des taux PCI dépassant 200 kg/tML en utilisant des matières premières de haute qualité.

Sur la base de l'expérience industrielle, il a été constaté que la taille du coke bosh augmente avec la résistance à froid (I40), augmente avec la résistance à chaud (CSR), augmente avec la taille du coke grossier et diminue avec le taux PCI. Les résultats du ratissage de la tuyère à « Corus Ijmuiden BF » ont montré qu'un point I40 donne 1,5 % de coke bosh en plus au-dessus de 40 mm de côté. Il a été trouvé qu'il n'y a pas de relation entre le taux d'injection de charbon et la quantité de coke fin au niveau de la tuyère. Les données pour l'injection et I40 suggèrent qu'il y a une dégradation maximale du coke à un taux PCI d'environ 120 kg/tML.

Une étude examinant le comportement du coke dans la zone inférieure du BF sous des taux élevés de PCI a révélé que le charbon est consommé de préférence. Cela réduit la concentration de CO2 autour de la particule de coke et étend la couche de réaction du coke autour de la surface et à l'intérieur de la particule. En présence de charbon injecté, la résistance à l'usure du coke a augmenté et le volume total des pores dans le coke a augmenté. Cette résistance accrue à l'abrasion avec des taux PCI accrus peut être la raison de l'augmentation de la taille du bosh coke à des taux PCI élevés.

L'analyse d'échantillons de coke prélevés au niveau de la tuyère a montré qu'à des taux de PCI élevés, les propriétés à haute température (CSR et CRI) ont un effet positif plus important sur la perméabilité que les propriétés de résistance à froid. Il semble que la perméabilité ne soit pas améliorée après une valeur CSR d'environ 65 % à 70 %.

Dans une étude avec les données de plusieurs BF avec des taux de PCI supérieurs à 170 kg/tML, les BF ont un indice de foyer (HI =CRI - 2,5 x CSR + 100 %) supérieur à 97 %, bien qu'aucune relation claire entre HI et taux d'injection n'ait été établie. été trouvé. Il a également été observé que la productivité augmente avec HI. Il a également été suggéré qu'à des taux PCI élevés, le coke doit résister à l'abrasion (faible I10) et avoir un CSR élevé.

Dans une étude examinant l'influence de la qualité du coke sur la productivité du BF, un indice global de qualité du coke a été développé. Cet indice donne une indication de la variation de chaleur au fond du BF et donc une idée de la perméabilité du foyer et de la gaine du BF. Cet indice global de qualité du coke a été défini par l'équation Iglobal.coke =0,5 x [(I40 – 3,42 x I10 + 100) + (CSR – 2,6 x CRI + 100)]. La variation de la variation de chaleur dans le bas du BF peut s'expliquer par la variation de l'Iglobal.coke. Cet indice est utilisé dans certaines usines pour déterminer la stratégie d'exploitation des BF, si Iglobal.coke est faible, le taux d'injection de charbon et la production sont diminués. Il a été considéré que l'ajout de charbon non brûlé aux fines de coke existantes entraînait une baisse de la perméabilité dans la zone d'homme mort, ce qui réduisait la stabilité du lit de coke.

Cependant, la perméabilité diminue avec l'augmentation de la teneur en VM et la gamme de taille plus fine du charbon pulvérisé. Une explication à cela est qu'à mesure que la combustibilité du charbon augmente (augmentation de la teneur en matières volatiles et / ou mouture plus fine), il y a une plus grande combustion dans la tuyère, ce qui donne un plus grand volume de gaz injecté dans le chemin de roulement, ce qui entraîne une plus grande impulsion de souffle. Cette plus grande impulsion de souffle entraîne une augmentation de la profondeur du chemin de roulement et une augmentation de la dégradation du coke du chemin de roulement, ce qui entraîne une augmentation du transfert des fines de coke.

Dans une étude examinant l'influence de l'énergie du souffle sur la formation du chemin de roulement, une relation linéaire entre l'énergie du souffle et la profondeur du chemin de roulement a été observée. Un modèle bidimensionnel du chemin de roulement montre une relation linéaire entre la vitesse de souffle et la profondeur du chemin de roulement pour une taille de coke et des dimensions BF constantes. L'augmentation de l'instabilité de l'homme mort et de la dégradation du coke due à l'augmentation de l'impulsion de souffle a été modélisée par d'autres études. Ces modèles montrent que la profondeur du chemin de roulement augmente linéairement avec la vitesse de souffle pour une force de coke constante.

A partir des données de différentes études, la variation de l'impulsion de souffle avec la teneur en carbone du charbon injecté est estimée. Cela permet de montrer comment le rang du charbon injecté influence la génération de fines de coke. Un charbon typique à haut VM produit jusqu'à deux fois plus de fines de coke qu'un charbon à faible VM PCI en raison de l'impulsion de souffle accrue résultant de la combustion des volatils dans la tuyère. Les données d'exploitation montrent qu'à des débits d'injection de l'ordre de 170 kg/tML, la perméabilité et la productivité augmentent lorsque l'on augmente la profondeur du chemin de roulement (impulsion de souffle plus élevée). L'expansion du chemin de roulement réduit la zone d'homme mort et augmente donc la zone où le HM et les scories peuvent descendre et où le flux de gaz peut monter.

En Europe, la force du coke froid et au Japon, la force du coke chaud est utilisée comme paramètre de contrôle de la qualité du coke par de nombreuses usines fonctionnant avec des taux PCI élevés. There is evidence that coke strength alone is not sufficient to predict the degradation of coke due to physical and chemical mechanisms.

Influence of coal ash chemistry on slag viscosity – The viscosity of the slag can influence the BF productivity since the productivity is related to the flooding phenomenon which can occur in the lower zone of the BF. The slag viscosity can adversely influence the permeability and the liquid flooding factor. Tuyere samples from a Japanese BF has given a valuable insight into the influence of the ash from injected coal on the physical properties of the dripping slag and the permeability of the region surrounding the raceway for a high productivity and operations with high PCI rates.

In recent years, there have been several studies into to the prediction of slag viscosities due to its importance to the flow behaviour of slag in the BFs. In one of the study, a quasi-chemical viscosity model has been developed for fully liquid slags in the Al2O2-CaO-FeO-MgO-SiO2 system, which has shown good agreement between experimental data and predictions over the whole compositional range. The composition of the slag influences the liquidus temperature in SiO2-CaO-MgO-Al2O3 systems. A slag critical temperature at which the viscosity of the slag abruptly changes has been described. At a basicity of less than 1.3, the critical temperature is around 1340 deg C and at a basicity of over 1.3, the critical temperature is around 1380 deg C. Lowering the MgO content of the slag decreases the slag viscosity but the temperature of the slag is the major factor.

A laboratory study has shown that mixing of pulverized fluxes with ash from coke and coal reduces the melting point of the tuyere slag by more than 200 deg C. At the same time slag viscosity is highly improved. In another study the reactions at the interface of unburnt char and iron have been examined. It has been found that the dissolution of carbon into the liquid iron is influenced more by the chemistry of the ash layer that formed at the interface than other factors. An increase in silica content slows the carbon dissolution. Silicon vaporization can occur in some coals. Further, it has been shown that the formation of ferritic iron at the surface can also slow the carbon dissolution.

The alkalis from coke or PCI which are of the most interest to BF operators are Na2O and K2O. Within the BF there is a re-circulation of the alkalis as the alkali vapours produced in the lower section of the furnace are condensed in the upper region of the furnace. High alkali load can lead to the formations of scabs (skulls) on the BF wall leading to BF irregularities like hanging and slipping. The chlorine content of the injected coal can increase the recirculation of alkalis within the BF. The level of re-circulating load can be controlled by adjusting slag volume and the chemistry.

The results of a study into the influence of alkalis in BFs indicate that decreased slag basicity, decreased hearth temperature, increased top gas temperatures, use of low alkali-burden are important factors in the control of alkalis in the BF. The most effective control is to limit alkali input to 2.0 kg/tHM to 2.5 kg/tHM. The main interaction of alkalis with coke occurs as the coke passes through the re-circulating zone becoming enriched in alkalis. This weakens the coke and makes it more susceptible to breakage. The extent of this effect probably depends on the type of carbon texture. The coke loses its alkalis as it proceeds down the furnace through the high temperature zone near the raceway.

With PCI the alkalis from the injected coal evaporate in the raceway and then due to the temperature drop condense in the deadman zone. The peak values of alkalis contents are around 2 m from the tuyere nose. The build-up of alkalis within deadman zone can lead to permeability problems associated with the HM flow to the hearth. In one of the studies on the effect of chlorine and alkali on BF operation, it has been found that a reduction of chlorine and alkali inputs improved BF permeability.

Processus de fabrication

- Génération et utilisation de gaz de haut fourneau

- Utilisation de coke de noix dans un haut fourneau

- Irrégularités du haut fourneau pendant le fonctionnement

- Système de refroidissement de haut fourneau

- Systèmes de chargement par le haut des hauts fourneaux

- Chimie de la fabrication du fer par procédé de haut fourneau

- Revêtement réfractaire de haut fourneau

- Injection de gaz de four à coke dans un haut fourneau

- Facteurs affectant le taux de coke dans un haut fourneau