Utilisation de coke de noix dans un haut fourneau

Utilisation de coke de noix dans un haut fourneau

Le coke métallurgique également appelé coke de haut fourneau (BF) joue un rôle important dans le fonctionnement stable du BF. Le coke BF a une taille typique de 30 mm à 60 mm (certains fours utilisent du coke BF de taille 40 mm à 80 mm) et il constitue une composante importante du coût de production de la fonte (HM). Le coût élevé est dû à la génération d'un grand pourcentage de fractions négatives de coke lors de la production de coke BF dans les fours à coke. Ces fractions négatives sont appelées poussier de coke (-10 mm) et coke de noix (10 mm à 30 mm). La totalité de la quantité de poussier de coke est généralement consommée dans l'usine d'agglomération lors de l'agglomération des fines de minerai. Auparavant, le coke de noix n'était pratiquement pas utilisé dans une aciérie intégrée et il était vendu à d'autres utilisateurs. Le professeur VI Loginov a suggéré dans les années 1960 de charger le coke de noix dans le BF mélangé à l'aggloméré. Bien que cette idée ait été testée avec succès, il y avait une résistance initiale à l'utilisation de coke de noix dans le BF.

Cependant, l'utilisation de coke de noix dans le BF en remplacement d'une partie du coke de BF est maintenant considérée comme une technologie éprouvée et l'ajout de coke de noix dans la charge de minerai de BF est presque devenu une pratique courante. L'utilisation du coke de noix dépend fortement de sa disponibilité. Une consommation moyenne mensuelle de coke de noix supérieure à 100 kilogrammes par tonne de fonte (kg/tML) a été atteinte avec succès dans certaines BF. L'analyse statistique des indices annuels moyens de certains BF européens a montré que l'introduction du coke de noix dans la charge BF a donné un facteur de remplacement du coefficient proche de 1,0.

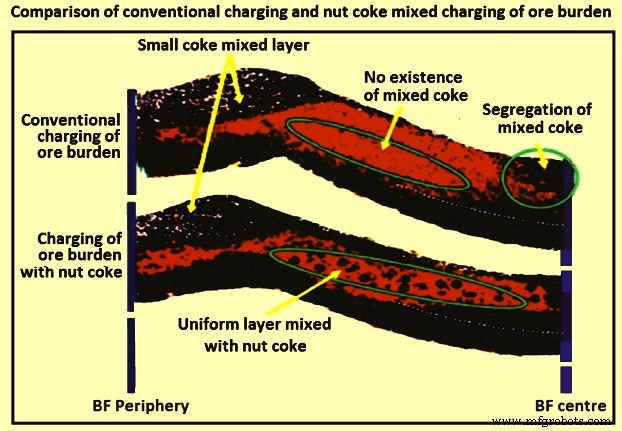

Dans la pratique conventionnelle de fabrication du fer BF, la charge ferreuse (minerai en morceaux, aggloméré et pastilles) et le coke BF sont chargés en couches alternées. Le coke de noix est normalement chargé dans le BF mélangé avec la charge ferreuse. L'ajout de coke de noix dans la couche de charge ferreuse du BF (i) contribue à l'utilisation efficace des produits de faible valeur générés lors de la carbonisation du charbon à coke, (ii) à la réduction de la consommation de coke de BF au BF, (iii) à l'amélioration de la Productivité du BF, (v) optimise le régime dynamique des gaz de l'opération de fusion dans le BF, (v) améliore les indices technico-économiques du BF en raison de la réduction du coût de production du HM, et (vi) réduit le CO2 émissions puisque moins de coke doit être produit dans les fours à coke. La figure 1 montre une comparaison entre le chargement conventionnel et le chargement mixte de coke de noix de la charge de minerai dans le BF.

Fig 1 Comparaison de la charge conventionnelle et de la charge mixte de coke de noix de la charge de minerai

Plusieurs études ont été réalisées et sur la base de ces études, de nombreux changements de processus ont été effectués pour réduire la consommation de coke BF lors de la production de HM dans le BF. Différentes études ont souligné que le chargement mixte de coke de noix améliore la perméabilité de la couche de ramollissement et de fusion, ainsi que la réduction directe. Avec le coke de noix, il y a un effet supérieur pour ce phénomène. Le fonctionnement de nombreux BF a prouvé la possibilité d'économiser du coke et d'augmenter la productivité du BF lors de l'utilisation de coke de noix mélangé à une charge de fer, mais les raisons et le mécanisme de ce phénomène n'étaient pas très clairs jusqu'à récemment. Fondamentalement, trois raisons peuvent affecter la diminution du taux de coke. Il s'agit de (i) l'amélioration de la perméabilité au gaz dans la « zone sèche » du BF, (ii) l'amélioration des conditions de réduction de la charge de fer et (iii) la « protection » du coke métallurgique contre la réaction de perte de solution dans le puits du BF en raison de la plus grande réactivité du coke de noix.

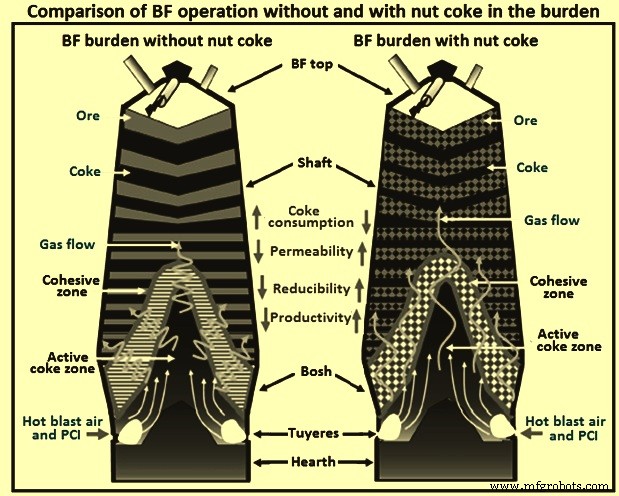

Dans un passé récent, il a été découvert qu'une petite quantité de coke de noix mélangée à une charge ferreuse entraînait une meilleure cinétique de réduction, une consommation de réducteur réduite et une meilleure perméabilité aux gaz et aux liquides. Le coke de noix est facturé en remplacement du coke BF ordinaire. Son utilisation affecte le rapport charge ferreuse/épaisseur de la couche de coke et la perméabilité. Son utilisation varie de BF à BF. L'interaction du coke de noix avec la charge à basse et à haute température est importante. Si le coke de noix est chargé plus que la quantité optimale, cela provoque la descente du coke de noix non consommé vers la partie inférieure du BF. Cela a un effet néfaste sur le foyer BF car les fines de coke de noix non consommées s'accumulent et étouffent la zone d'homme mort. L'homme mort étouffé perturbe la qualité du HM et la productivité du BF. Cet effet est plus sévère lorsque le BF fonctionne avec un taux d'injection de charbon élevé. Idéalement, le coke de noix doit être consommé complètement avant la zone cohésive. La figure 2 montre une comparaison du fonctionnement BF sans et avec coke de noix dans la charge BF.

Fig 2 Comparaison du fonctionnement BF sans et avec coke de noix dans la charge BF

Une étude menée sur l'influence de l'épaisseur des couches d'aggloméré et de coke et du mélange d'aggloméré et de coke d'écrou sur la perméabilité aux gaz à des températures comprises entre 1 100 et 1 600 °C a montré qu'à mesure que l'épaisseur des couches d'aggloméré et de minerai diminue, la chute de pression est diminuée. Le mélange de 90 grammes (g) de coke de noix dans 1 400 g d'aggloméré permet de réduire la chute de pression à 1 400 °C de 380 mm WC (colonne d'eau) à environ 50 mm WC. La conclusion de l'étude a été que l'application de la technologie de chargement mixte de coke de noix à rapport élevé dans le BF se traduit par une amélioration de la perméabilité au gaz dans la zone cohésive.

Dans une autre étude, la ségrégation et la distribution radiale du coke de noix dans un système de charge avant l'entrée dans le BF ont été simulées à l'aide de la méthode des éléments discrets. Il a été rapporté que l'équilibre circonférentiel de la masse de coke de noix dans la trémie de chargement est un facteur très important qui affecte la distribution de coke de noix. Il a été constaté que l'application d'un stabilisateur sur l'extrémité de la goulotte de chargement est une méthode efficace pour éviter la ségrégation du coke de noix.

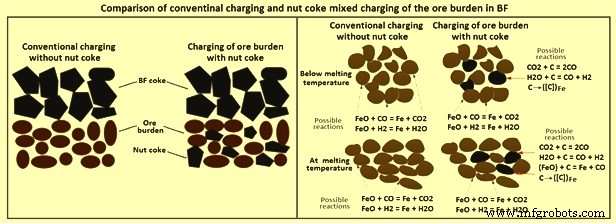

Dans plusieurs BF, l'évolution des procédés de réduction par l'utilisation d'un enfournement mixte coke-minerai a été étudiée. Il a été trouvé que la réduction directe peut être favorisée dans la zone cohésive et inhibée dans le foyer et, par conséquent, le chauffage du foyer est amélioré. L'effet du coke de noix sur la consommation de coke dépend de la caractérisation du coke de noix et du coke BF. L'influence de deux rôles distincts du coke de noix en tant qu'agent réducteur et en tant qu'espaceur de lit a été étudiée. Il a été constaté qu'en raison de la taille du coke de noix dans la couche de charge de minerai, le coke de noix est principalement consommé pour régénérer le gaz CO, et le coke BF est protégé de la dégradation et améliore donc la perméabilité du lit. La consommation préférentielle de coke de noix par la réaction de perte de solution dépend de la taille du coke de noix. La figure 3 donne une comparaison de la charge conventionnelle et de la charge mixte de coke de noix de la charge de minerai dans BF.

Fig 3 Comparaison de la charge conventionnelle et de la charge mixte de coke de noix de la charge de minerai dans BF

Un degré plus élevé de remplacement du coke BF par du coke de noix est toujours souhaitable, mais avec une utilisation très élevée de coke de noix, il y a toujours un risque que le coke de noix non consommé aille dans la partie inférieure du BF, ce qui peut entraîner l'étouffement de l'homme mort. et le foyer. Dans une étude basée sur des modélisations mathématiques et des expérimentations, il a été conclu que lorsque le taux de coke de noix est faible, il est entièrement consommé par la réaction de gazéification et conduit à une meilleure perméabilité. Mais lorsque le taux de coke de noix est très élevé, il n'est pas entièrement consommé par la réaction de gazéification. Il continue d'exister dans la partie inférieure du BF et provoque une augmentation de la perte de charge du lit de garnissage de coke. Il a été constaté sur la base de l'expérience opérationnelle du BF que l'augmentation de l'utilisation du coke de noix au-delà d'une certaine concentration optimale affecte la capacité de drainage du foyer et entraîne un faible taux de fusion et une baisse de la productivité du BF.

Dans une autre étude de simulation de la zone d'homme mort dans le foyer BF, il a été remarqué que le vide est plus important que le diamètre du coke dans la zone d'homme mort. Le faible vide dans la zone d'homme mort peut entraîner une pénétration plus faible des gaz chauds dans la région BF inférieure et développer une zone de basse température dans la zone d'homme mort. La génération de fines et son accumulation ne sont pas souhaitables pour la zone d'homme mort perméable. On a également vu que les fines de coke présentes dans la partie inférieure du BF provoquent une augmentation de la perte de charge et cette augmentation de la perte de charge est supérieure à l'amplitude de la diminution de la perte de charge dans la zone cohésive due au coke de noix. Ainsi, la chute de pression globale augmente dans le BF.

Les résultats ci-dessus indiquent clairement qu'il existe une quantité optimale de coke de noix au-dessus de laquelle les avantages de l'utilisation de coke de noix sont faibles. De plus, cela peut également entraîner des anomalies dans le comportement du BF et entraver la production.

Effets de la charge de coke de noix avec la charge ferreuse

Le chargement du coke de noix avec la charge ferreuse dans le haut fourneau a les effets suivants sur le fonctionnement du BF.

Amélioration de la perméabilité – La perméabilité est un paramètre contrôlé par le volume de soufflage et la chute de pression de la colonne de puits. Dans des conditions constantes de volume de soufflage, la perméabilité peut être améliorée en diminuant la chute de pression. La perméabilité du lit est l'un des facteurs les plus importants dans le fonctionnement du BF. La productivité du BF peut être améliorée par une prise de souffle plus élevée et nécessite donc une perméabilité aux gaz adéquate. La perméabilité au gaz du lit détermine le débit du gaz réducteur dans le BF. La manière dont le gaz réducteur s'écoule dans le BF a une influence sur la productivité. On pense que la chute de pression peut être réduite en ajoutant le coke de noix à la charge ferreuse.

L'utilisation de coke de noix à charge ferreuse présente l'avantage d'une meilleure perméabilité en zone sèche du BF. L'ajout de coke de noix dans la charge ferreuse a un effet positif sur la perméabilité aux gaz. L'effet bénéfique de l'ajout de coke de noix à la charge ferreuse sur la perméabilité est moins significatif en cas de faible rapport de mélange de coke de noix. En utilisant environ 10 % et 20 % de coke de noix dans la charge ferreuse, la productivité BF peut être améliorée de 1,5 % et 2,5 % respectivement.

Une étude a été faite pendant deux périodes dans un BF. La première période a fonctionné avec un chargement conventionnel sans coke de noix et la deuxième période a fonctionné avec un chargement de charge ferreuse avec du coke de noix. Dans les deux périodes, la quantité de minerai est maintenue la même. Il a été trouvé que le saut de pression du gaz BF augmentait et variait avec la quantité de coke de noix. Le fonctionnement du BF a été plus uniforme avec un pourcentage croissant de coke de noix. La production de BF a également augmenté et la principale raison de la production plus élevée a été la consommation réduite de coke de BF. La capacité de chauffage et de réduction du flux de gaz est entièrement utilisée en raison de la meilleure répartition du gaz du four et du fonctionnement plus régulier du four.

Dans une autre étude de l'opération BF utilisant une grande quantité de coke de noix mélangée à la charge de minerai, il a été conclu que l'ajout de coke de noix dans la couche de charge de minerai empêchait la détérioration de la perméabilité dans la partie inférieure du BF. Il a été déduit de l'étude que le coke BF normal reste important dans la partie inférieure en raison de la réaction de perte de solution sélective du coke de noix et la perméabilité de la couche cohésive reste bonne en raison de la charge du coke de noix avec le ferreux. fardeau.

Une autre étude a été réalisée sur les propriétés de la couche de charge minérale constituée de minerai et de coke de noix. Deux méthodes de mélange des couches ont été utilisées dans l'étude. Le premier est de changer de hauteur et d'avoir plus de couches. La seconde consiste à modifier la quantité de coke de noix dans la couche de minerai. Il a été découvert que la chute de pression diminue avec la diminution de la hauteur de la couche (augmentation du nombre de couches) et le pic disparaît dans les conditions de plus de 3 couches. La chute de pression diminue rapidement avec l'augmentation de la quantité de coke de noix. On a pensé que la carburation se produisait à l'interface de l'aggloméré et du coke. Lorsque le métal fond à la frontière, le gaz traverse principalement le coke et son environnement et la perméabilité de la couche garnie est suffisamment maintenue. Généralement, on pense que plus le vide dans la couche de charge est grand, plus la perméabilité est élevée. Cependant, grâce à une étude de la dynamique des gaz, il a été constaté que lorsque le coke de noix est mélangé dans la couche de charge, le vide est diminué, mais la perméabilité est améliorée par rapport au chargement conventionnel de minerai sans coke de noix. Par conséquent, le vide et la structure du vide doivent être pris en compte lors de l'étude de la perméabilité de la charge.

L'ajout du coke de noix dans la couche de minerai peut réduire la résistance aux gaz de la zone cohésive. L'abaissement de la résistance à la perméabilité au gaz est dû au fait que le coke mélangé ajoute un nouveau vide à la couche de minerai.

Cinétique de réduction

La charge ferreuse dans le BF se compose principalement de Fe2O3 et Fe3O4. L'élimination de l'oxygène (O2) de la charge de minerai est appelée réduction. Le procédé BF est basé sur le comportement de réduction des matériaux de charge ferreux. Le taux de réduction et le degré de réduction influencent directement la production du BF. La température de la zone de réserve thermique dans le BF est approximativement cohérente avec la température de démarrage de la réaction de Boudouard (perte de solution) du coke (C + CO2 =2CO), qui implique des réactions endothermiques intensives. La réaction de Boudouard contrôle la réaction globale à l'intérieur du BF. Si la température de départ de la zone de réserve thermique peut être abaissée, la concentration d'équilibre de la réaction de réduction FeO-Fe (FeO + CO =Fe + CO2) est déplacée vers une efficacité d'utilisation du gaz CO plus élevée. Cela se traduit par une meilleure efficacité d'utilisation du gaz CO au sommet BF et une diminution de la consommation d'agents réducteurs.

Un taux de réduction plus élevé de l'oxyde de fer est souhaitable pour une productivité BF plus élevée. Dans une étude basée sur une analyse expérimentale de la réduction de l'oxyde de fer de 900°C à 1200°C, il a été suggéré que la vitesse contrôlant la réaction de réduction est l'oxydation du carbone. La réduction de l'oxyde de fer se déroule en deux étapes. Dans la première étape, il est réduit de Fe3O4 à FeO et dans la deuxième étape, il est encore réduit de FeO à Fe. La vitesse de la première réaction de réduction est plus rapide que la seconde réaction. Dans l'étape finale de réduction de FeO par le carbone (C), le taux de réduction diminue encore en raison de la formation de laitier fayalitique (FeO.SiO2). Les phénomènes de « retard de réduction » se produisent surtout pendant et après le ramollissement de la charge ferreuse. Une étude basée sur l'observation expérimentale confirme qu'à haute température (supérieure à 1100 deg C), la charge ferreuse sans coke de noix souffre d'un "retard de réduction", mais dans la charge ferreuse mélangée à du coke de noix, ce phénomène n'est pas observé. Pour un degré de réduction plus élevé, il a été constaté que la taille du coke de noix doit être comparable ou inférieure à celle de la charge ferreuse

Comportement de ramollissement et de fusion – La zone où le minerai commence à se ramollir et à fondre est connue sous le nom de zone cohésive. Le ramollissement et la fusion sont des phénomènes physiques et les modifications chimiques du comportement de la zone cohésive sont liées à l'emplacement et à la forme de la zone cohésive et au flux de gaz, et ont une influence importante sur le fonctionnement de la BF.

Une zone cohésive plus mince est souhaitée pour une chute de pression plus faible et une meilleure perméabilité dans le BF. Ceci peut être réalisé avec les charges ferreuses qui ont moins de différence de température entre leur ramollissement et leur fusion. L'épaisseur de la zone cohésive peut également être modifiée en mélangeant du coke de noix dans la charge ferreuse. En effectuant des expériences à haute température avec du coke de noix mélangé à une charge ferreuse dans une étude, il a été constaté que la température de ramollissement et de fusion est augmentée de 86 degrés C et 15 degrés C respectivement. La différence de température de ramollissement et de fusion est réduite de 71 deg C. Cela indique la formation d'une zone cohésive plus fine avec la charge ferreuse mélangée au coke de noix.

Processus de fabrication

- Génération et utilisation de gaz de haut fourneau

- Injection de charbon pulvérisé dans un haut fourneau

- Irrégularités du haut fourneau pendant le fonctionnement

- Système de refroidissement de haut fourneau

- Systèmes de chargement par le haut des hauts fourneaux

- Chimie de la fabrication du fer par procédé de haut fourneau

- Revêtement réfractaire de haut fourneau

- Injection de gaz de four à coke dans un haut fourneau

- Facteurs affectant le taux de coke dans un haut fourneau