Trempe à sec du coke chaud

Extinction à sec du coke chaud

La trempe à sec du coke (CDQ) est un procédé d'économie d'énergie utilisé lors de la production de coke dans la batterie de four à coke. Une usine CDQ est également appelée usine de refroidissement à sec de coke (CDCP). Dans le procédé traditionnel CWQ (coke wet quenching), le coke chauffé au rouge qui est poussé hors du four à coke est refroidi en pulvérisant de l'eau sur le coke chaud. L'eau utilisée pour le refroidissement est vaporisée et rejetée dans l'atmosphère. Un problème avec ce système conventionnel est la perte d'énergie lorsque l'énergie thermique du coke chauffé au rouge est convertie en vapeur qui est vaporisée et libérée inutilisée. Un autre inconvénient est que le procédé CWQ produit également de la poussière de coke en suspension dans l'air et, par conséquent, le procédé CWQ est associé à des émissions de CO2 élevées et à une perte d'énergie thermique.

Au cours du processus CWQ pour le refroidissement de la coulée de coke de four, la chaleur sensible du coke chaud est dissipée dans l'atmosphère et est perdue. De plus, il y a des émissions atmosphériques (0,5 tonne de vapeur par tonne de coke, qui est chargée de phénol, de cyanure, de sulfure et de poussière) et une grande quantité d'eau (environ 0,6 cum par tonne de coke) est nécessaire pour la trempe humide. . Les contaminants présents dans l'eau sont également rejetés dans l'environnement. L'onglet 1 montre la comparaison des propriétés typiques du coke produit par le procédé CWQ et le procédé CDQ.

| Tab 1 Comparaison des propriétés typiques du coke produit par les procédés CWQ et CDQ | ||||

| Sl. No. | Paramètres | Unités | Processus CWQ | Processus CDQ |

| 1 | Teneur en eau | % | 2-5 | 0.1-0.3 |

| 2 | Teneur en cendres | % | 11.35 | 11.39 |

| 3 | Composants volatils | % | 0.5 | 0.41 |

| 4 | Taille moyenne des particules | mm | 65 | 55 |

| 5 | Taux de poussier de coke (après coupe à -15 mm) | % | 10 | 13 |

| 6 | Porosité | % | 49 | 48 |

| 7 | Index de tambour | % | 83.5 | 85 |

| 8 | Résistance du coke après réaction (CSR) | % | 58 | 60 |

Dans le procédé CDQ, le coke chauffé au rouge est refroidi par un gaz circulant dans un système fermé, empêchant ainsi le dégagement de poussière de coke en suspension dans l'air. L'énergie thermique du coke chauffé au rouge, qui est perdue dans le procédé CWQ conventionnel, est collectée et réutilisée sous forme de vapeur dans le système CDQ. Cette technologie utilise moins d'énergie fossile et entraîne une réduction des émissions de CO2, contribuant ainsi à la prévention du réchauffement climatique. De nos jours, les usines CDQ ont attiré beaucoup d'attention du monde en raison de leur récupération d'énergie efficace et de la caractéristique de réduire la pollution de l'environnement. Ils sont considérés comme une installation essentielle pour la contre-mesure contre les problèmes environnementaux tels que le réchauffement climatique par le CO2 et la pollution de l'air. Dans une étude, dans laquelle le calcul d'économie d'énergie a été effectué sur la base du fonctionnement d'un procédé CDQ existant, il a été démontré que 85 % de la chaleur résiduelle générée lors de la carbonisation du charbon est récupérée par le procédé CDQ.

Historique

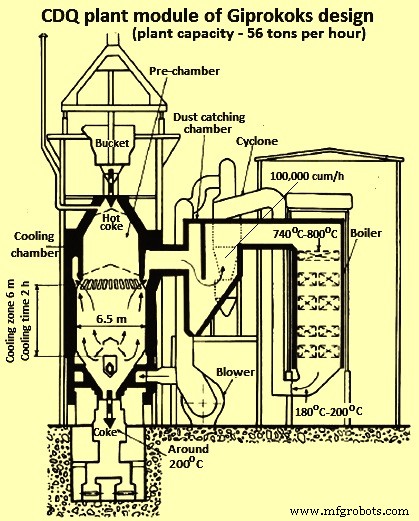

La technique CDQ a été introduite en Suisse par les frères Sulzer dans les années 1920. Quelques décennies plus tard, une conception améliorée du procédé CDQ pour un fonctionnement continu a été produite par l'Institut Giprokoks en Russie. Après des essais pilotes et pilotes / commerciaux, la première installation d'usine CDQ à grande échelle a été mise en service en 1965 à Cherepovets Iron and Steel Works dans l'URSS de l'époque. En 1978, environ 50 modules CDCP de 56 tonnes par heure étaient en service dans l'ex-URSS. Au cours des deux dernières décennies, le processus CDQ a été progressivement accepté, bien que le processus CWQ soit toujours populaire. Cependant, un grand nombre d'usines CDQ fonctionnent dans de nombreux pays. La figure 1 montre qu'un module d'usine CDQ de conception Giprokoks a une capacité de 56 tonnes par heure.

Fig 1 Le module d'usine CDQ de conception Giprokoks a une capacité de 56 tonnes par heure

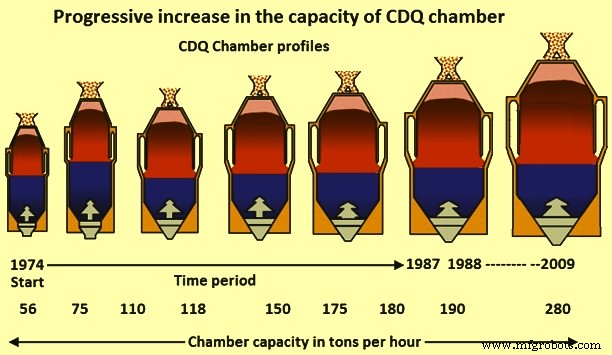

Le Japon a acheté une licence à l'URSS en 1975 et trois installations japonaises ont été mises en service en 1976 - 77. Étant donné que la capacité de production des fours à coke augmente ces dernières années, la capacité CDQ a également été demandée pour s'adapter à cette tendance changeante. Afin de suivre cette tendance et de satisfaire les diverses exigences des clients, le développement d'une installation CDQ à grande échelle comprenant une seule chambre (CDQ à chambre unique) pour la trempe d'une grande quantité de coke a eu lieu au Japon. Pour les CDQ à chambre unique, la disponibilité est un facteur très important car il n'y a pas d'installations de rechange. Afin d'atteindre une haute disponibilité, un fonctionnement stable est essentiel. Pour un opérateur inexpérimenté, cependant, il est difficile d'obtenir un fonctionnement stable en ajustant divers paramètres. Ces dernières années, une nouvelle technologie d'automatisation pour les usines CDQ a également été développée. L'augmentation progressive de la capacité des chambres CDQ depuis 1975 est illustrée à la Fig 2.

Fig 2 Augmentation progressive de la capacité de la chambre CDCP depuis 1975

Processus CDQ

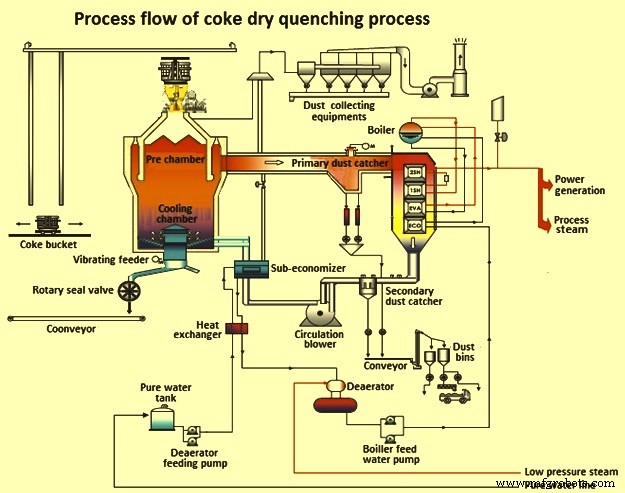

Le coke chaud après sa poussée est amené de la batterie du four à coke à l'usine CDQ dans un seau à ouverture inférieure maintenu sur le chariot de trempe. Ce godet est soulevé à l'usine CDQ par un dispositif de levage/chargement jusqu'au sommet de la chambre CDQ et le coke chauffé au rouge est déchargé dans la préchambre par le dispositif de charge. Le coke chaud (température d'environ 1000°C à 1100°C) est refroidi dans la chambre par le gaz en circulation. Dans la chambre, le gaz en circulation se déplace à contre-courant du mouvement du coke, c'est-à-dire que le gaz en circulation se déplace vers le haut tandis que le coke se déplace vers le bas par gravité.

Le gaz circulant dans une installation CDCP fonctionnant en continu est un gaz mixte composé principalement d'azote (N2) et de petites quantités de dioxyde de carbone (CO2), de monoxyde de carbone (CO) et d'hydrogène (H2). La composition typique du gaz en circulation est N2 – 70 % à 75 %, CO2 – 10 % à 15 %, CO – 8 % à 10 % et H2 – 2 % à 3 %. Le coke chaud, tout en descendant dans la chambre, est refroidi à une température inférieure à 200°C par le gaz circulant soufflé depuis la zone inférieure de la chambre de refroidissement et est déchargé de l'installation de décharge au fond de la chambre. Le temps de passage du coke à travers la chambre est d'environ 5 heures à 6 heures. Les paramètres de fonctionnement typiques pour une usine CDQ d'une capacité de 56 tonnes/heure sont donnés dans l'onglet 2.

| Tab 2 Paramètres typiques pour une usine CDQ d'une capacité de 56 tonnes/heure | |||

| Sl. No. | Paramètre | Unité | Valeur |

| 1 | Capacité | tonne/heure | 56 |

| 2 | Température charge coke | deg C | 1 000 – 1 050 |

| 3 | Température sortie coke | deg C | 200 |

| 4 | Température entrée gaz | deg C | 170 |

| 5 | Température sortie gaz | deg C | 800 -850 |

| 6 | Génération de vapeur | tonne/heure | 25 |

| 7 | Pression vapeur | kg/cm² | 40 |

| 8 | Température vapeur | deg C | 440 |

| 9 | Volume total de gaz | N cm/heure | 84 000 |

Le gaz de circulation à haute température (entre 800 deg C et 850 deg C environ) après un processus d'échange de chaleur dans la chambre de refroidissement traverse le dépoussiéreur primaire et est fourni à la chaudière. Le gaz de circulation après un processus d'échange de chaleur dans la chaudière est refroidi à environ 180 deg C. La vapeur générée dans la chaudière est utilisée soit comme vapeur de traitement à usage général, soit convertie en vapeur haute pression surchauffée pour la génération d'électricité. alimentée par un générateur à turbine.

Le gaz en circulation passe à travers le dépoussiéreur secondaire dans le ventilateur de circulation de gaz, par lequel sa pression est augmentée, et sa composition est corrigée par l'ajout de gaz N2, puis le gaz en circulation est injecté au fond de la chambre CDQ. Si nécessaire, un sous-économiseur est installé pour diminuer la température du gaz de circulation à environ 130 deg C, améliorant ainsi l'efficacité de refroidissement de la chambre de refroidissement.

Certaines installations auxiliaires comprennent un dispositif de coupure pour couper le coke de la chambre, un système de dépoussiérage pour enlever la poussière dans le gaz inerte en circulation et le dépoussiéreur secondaire installé avant le ventilateur de circulation. Le flux de processus du processus CDQ est illustré à la figure 3.

Fig 3 Flux de processus du processus CDQ

Avantages du processus CDQ

Le procédé CDQ présente de nombreux avantages par rapport au procédé CWQ conventionnel. Les principaux avantages sont décrits ci-dessous.

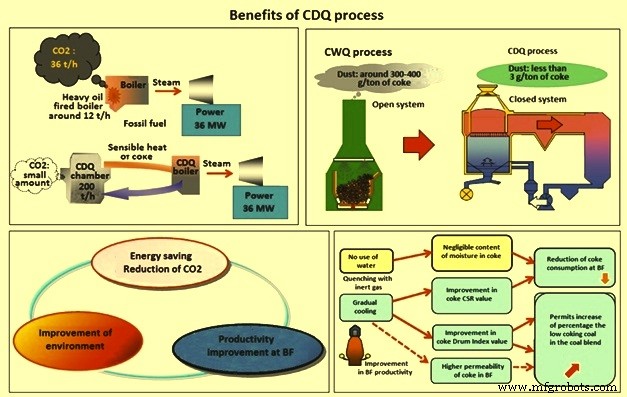

Utilisation de la chaleur sensible du coke chaud – L'énergie électrique peut être générée par trempe à sec du coke sans consommation de combustibles fossiles. Cela conduit à la réduction des émissions de CO2. À titre d'exemple (Fig 4), CDQ avec une capacité de 200 tonnes par heure (t/h) peut générer environ 36 MW d'énergie électrique. Pour la production de la même puissance électrique avec une chaudière au fioul lourd, 12 t/h de fioul lourd sont nécessaires et cela se traduit par 36 t/h d'émission de CO2 dans l'atmosphère. Par conséquent, une usine CDQ offre à la fois des avantages économiques et environnementaux. Puisqu'il récupère la chaleur sensible du coke, il y a une économie nette d'énergie. L'économie d'énergie est d'environ 0,25 Gcal/tonne de coke. Le procédé CDQ permet ainsi une utilisation efficace de l'énergie qui est dispersée dans l'atmosphère dans le procédé CWQ.

Protection de l'environnement – Dans CDQ, il n'y a pas de fumée blanche que l'on voit normalement sortir de la tour de trempe en cas de procédé CWQ. Cette fumée blanche a une forte teneur en poussière. L'absence de fumée blanche en cas de processus CDQ est due au fait que tous les processus sont totalement fermés. En conséquence, l'environnement de travail autour des équipements CDQ est amélioré.

En général, avec le procédé CWQ, une grande quantité de poussière de coke (environ 300 g/t de coke à 400 g/t de coke) est émise qui est contenue dans la vapeur émise dans l'environnement. Le procédé récemment développé de ‘coke stabilisizing quenching (CSQ)’ réduit le volume d’émission de poussière. Mais le procédé CDQ est encore plus efficace dans la prévention des émissions de poussière. Le volume d'émission de poussières du CDQ est inférieur à 3 g/t de coke (Fig 4). Cette valeur s'est encore améliorée avec les améliorations continues du processus CDQ en cours.

Le processus CDQ est également respectueux de l'environnement en ce qui concerne la pollution de l'eau et la conservation de l'eau. En effet, aucune eau n'est utilisée dans le procédé CDQ contrairement au procédé CWQ où le milieu de trempe est l'eau.

Fig 4 Avantages du processus CDQ

Contribution du processus CDQ à l'amélioration de la productivité chez BF – L'amélioration de la qualité du coke produit par le procédé CDQ conduit à l'amélioration de la productivité au haut fourneau (BF). En ce qui concerne le coke produit par le procédé CDQ, il présente deux excellentes caractéristiques par rapport à la qualité du coke produit par le procédé CWQ. Ces caractéristiques sont (i) une résistance mécanique plus élevée du coke, et (ii) une très faible teneur en humidité dans le coke (presque nulle). Ces fonctionnalités offrent certains avantages au BF qui sont décrits ci-dessous.

La consommation de combustible dans le BF est réduite de quelques pour cent puisque l'énergie thermique supplémentaire n'est pas nécessaire pour l'évaporation de l'humidité contenue dans le coke. Il contribue également à la réduction de CO2 à BF et à une amélioration de la production d'électricité à TRT (turbine de récupération de pression supérieure) en raison de l'augmentation de la température au sommet de BF.

En utilisant le coke trempé avec le procédé CDQ, la perméabilité dans le BF est améliorée en raison de la résistance élevée du coke. Une perméabilité plus élevée dans le BF améliore l'efficacité de la réaction de réduction dans le BF, ce qui améliore la productivité en métal chaud du BF. Les BF utilisant du coke produit par le procédé CDQ ont un fonctionnement comparativement plus stable. De plus, à mesure que la résistance du coke augmente, l'intérieur du BF peut maintenir une perméabilité suffisante et, par conséquent, des taux plus élevés d'injection de charbon pulvérisé peuvent être atteints au niveau du BF.

Amélioration de la qualité du coke – La qualité du coke est améliorée par le procédé CDQ par rapport au coke produit par le procédé CWQ. La qualité du coke est plus stable en raison du faible écart type (généralement autour de 1,25 %). Une qualité uniforme de coke contribue à l'opération BF. En effet, le coke est refroidi progressivement par le gaz circulant dans la chambre CDQ au lieu d'une trempe rapide par pulvérisation d'eau avec des jets d'eau dans le cas du procédé CWQ. De plus, la réaction eau-gaz est évitée. L'amélioration attendue de la résistance mécanique (drum index) est d'environ 1,5 % et l'amélioration de la résistance du coke après réaction (CSR) est d'environ 2,5 %. Cette amélioration est due au fait que le coke chaud qui est refroidi progressivement par le gaz en circulation, est exempt de pores de surface et de fissures internes qui sont généralement présents dans le coke trempé humide.

On observe généralement que le taux d'augmentation de la résistance du coke est relativement inférieur, dans le cas où il y a un pourcentage élevé de charbon à coke de haute qualité dans le mélange de charbon utilisé pour la carbonisation du charbon. L'utilisation accrue de charbon à faible cokéfaction dans le mélange de charbon offre un avantage de coût supplémentaire grâce au procédé CDQ.

Processus de fabrication