Décapage de bandes laminées à chaud en acier au carbone dans des lignes de décapage

Décapage de bandes d'acier laminées à chaud en acier au carbone dans les lignes de décapage

Le décapage est effectué afin de préparer (éliminer le tartre ou les oxydes) la surface de l'acier pour le prochain processus de laminage à froid. La calamine d'oxyde doit être complètement éliminée de la bande d'acier laminée à chaud avant le laminage à froid ultérieur pour empêcher l'usure des rouleaux et pour éviter les défauts de surface dans le produit laminé à froid. L'épaisseur de la calamine dépend principalement des paramètres de traitement du laminoir à chaud, le facteur principal étant la température de bobinage, bien que le processus de laminage lui-même ait également une influence marquée.

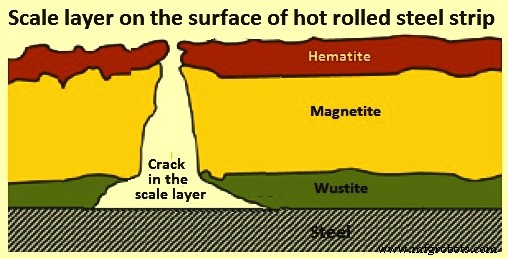

La calamine prend naissance lors du laminage à chaud de l'acier, lorsque la surface de l'acier réagit avec l'oxygène (O2) de l'air pour former des oxydes de fer (Fe). La couche d'oxyde est connue sous le nom de calamine. La calamine se compose en fait de trois couches d'oxydes de fer avec différentes proportions de FE et d'O2 (Fig 1). L'hématite, Fe2O3, qui contient 30,1 % d'O2, est l'oxyde le plus externe de la couche de tartre, tandis que la wustite, FeO, avec 22,3 % d'O2, est l'oxyde le plus interne. La magnétite, Fe3O4, qui est au milieu, contient 27,6 % d'O2. Lorsque tous les oxydes sont présents, la couche intermédiaire de la calamine est la magnétite. À des températures supérieures à 566 deg C, la wustite est l'oxyde prédominant, mais lors du refroidissement en dessous de 566 deg C, une partie de celle-ci est transformée en fer et en magnétite (4FeO =Fe3O4 + Fe). En cas de refroidissement rapide, qui peut se produire avec le laminage de tiges et de barres, des quantités substantielles de wustite sont retenues dans le produit refroidi. Lorsque le refroidissement après laminage à chaud est relativement lent, comme c'est le cas avec les bandes enroulées, la magnétite est le principal constituant oxyde de la calamine dans le produit refroidi.

Fig 1 Couche de tartre à la surface de la bande laminée à chaud

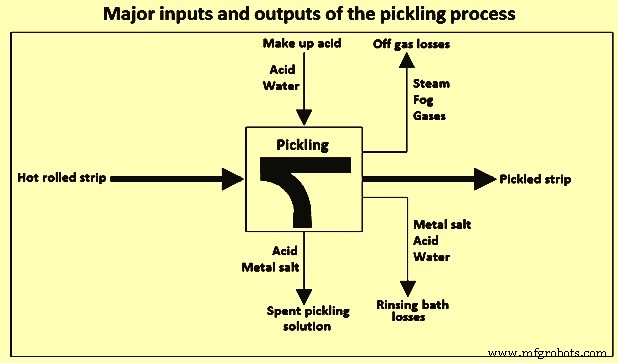

Le décapage est le plus courant de plusieurs processus utilisés pour éliminer le tartre des surfaces en acier. Le terme décapage fait référence à l'élimination chimique du tartre par immersion dans une solution aqueuse acide. Le processus est né à la fin des années 1700, lorsque des tôles d'acier étaient décapées par immersion dans des cuves de vinaigre. De grandes variations sont possibles dans le type, la force et la température des solutions acides utilisées, en fonction des contraintes de temps (batch contre opérations continues), ainsi que de l'épaisseur, de la composition et de la nature physique (fissures) de la calamine. La figure 2 montre les principales entrées et sorties du processus de décapage.

Fig 2 Principales entrées et sorties du processus de décapage

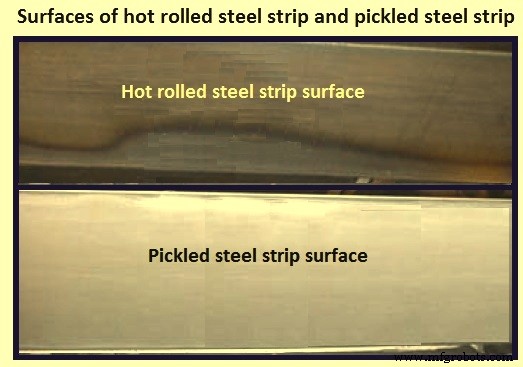

Les surfaces des bandes d'acier laminées à chaud et des bandes d'acier décapées sont illustrées à la figure 3.

Fig 3 Surfaces de bandes d'acier laminées à chaud et de bandes d'acier décapées

Solutions de décapage

Pour l'acier au carbone (C), l'acide sulfurique (H2SO4) est utilisé dans la plupart des opérations de décapage discontinu, tandis que l'acide chlorhydrique (HCl) est devenu l'agent de décapage de choix, à partir de 1994, pour les opérations continues avec des bandes laminées à chaud. Le décapage à l'acide HCl a commencé en 1964 et peu à peu de nombreuses installations de picking sont passées au décapage à l'acide HCl. Des mélanges d'acides HCl et H2SO4 ont également été utilisés dans le décapage discontinu, souvent en ajoutant du sel gemme (NaCl) à un bain de décapage d'acide H2SO4. On s'attend à ce que de telles pratiques donnent les caractéristiques de surface de l'acier décapé brillant associées à l'acide HCl et augmentent les taux de décapage, mais non sans certains inconvénients. La proportion d'acides HCl à H2SO4 qui est nécessaire pour atteindre le taux d'élimination rapide du tartre qui est possible avec HCl seul est trop élevée pour être économique, et les acides mélangés ne peuvent pas être correctement manipulés par de nombreuses méthodes d'élimination de la liqueur de décapage usée actuellement utilisées. .

Les avantages du décapage à l'acide H2SO4 sont (i) l'acide peut être renouvelé plus fréquemment, (ii) l'augmentation de la température permet à des concentrations d'acide plus faibles de décaper efficacement, (iii) la facilité de récupération du sulfate de fer (FeSO4) et (iv) le taux de décapage peut être contrôlé en faisant varier la température. Les inconvénients du décapage acide H2SO4 sont (i) une plus grande attaque acide sur l'acier de base, (ii) une plus grande diffusion de H2 dans l'acier, (iii) les résidus de décapage sont plus adhérents et (iv) la solution acide doit être chauffée.

Les avantages du décapage à l'acide HCl sont (i) la réduction des coûts de chauffage puisque les solutions de décapage sont utilisées à température ambiante, (ii) un détartrage plus important, (iii) une moindre pénétration de H2 par diffusion et (iv) un moindre dépôt de Fe sels sur la surface décapée. Les inconvénients du décapage à l'acide HCl sont (i) la génération de fumées lorsqu'il est chauffé au-dessus des températures ambiantes, (ii) les systèmes de récupération d'acide sont coûteux, (iii) plus corrosifs pour l'équipement et (iv) des coûts d'élimination plus élevés que l'acide H2SO4. L'onglet 1 montre la comparaison du décapage par l'acide H2SO4 et l'acide HCl dans les lignes de décapage en continu.

| Tab 1 Comparaison du décapage par l'acide H2SO4 et l'acide HCl | ||||

| Sl. No. | Objet | Unité | Valeur | |

| acide H2SO4 | acide HCl | |||

| 1 | Poids de la bande de sortie | tonnes | 0.99 | 0.98 |

| 2 | Consommation spécifique | |||

| 3 | Puissance | kWh | 18.5 | 18.5 |

| 4 | Eau | cum | 2.1 | 1.4 |

| 5 | Acide d'appoint | kg | ||

| 6 | H2SO4 (solution à 25 %) | 85 | ||

| 7 | HCl (solution à 17 %) | 140 | ||

| 8 | Travail | Heures homme | 0.35 | 0.35 |

| 9 | Résidus | |||

| 9a | Acide usé | kg | 90 | 160 |

| 9b | Sulfate dans l'acide usé | kg | 18 | |

| 9c | Chlorure dans l'acide usé | kg | 22 | |

Des acides autres que HCl ou H2SO4 ont été utilisés pour éliminer la rouille et le tartre de l'acier au carbone. L'acide citrique, l'acide oxalique, l'acide formique, l'acide fluorhydrique, l'acide fluoborique et l'acide phosphorique sont tous capables d'éliminer la calamine de l'acier, mais les taux d'élimination ne sont généralement pas considérés comme utiles ou économiques pour la plupart des applications commerciales, en particulier les opérations continues.

Le mécanisme de détartrage

Le décapage par les acides minéraux implique la pénétration de l'acide à travers les fissures de la calamine, suivie de la réaction de l'acide avec la couche de calamine la plus interne et l'acier de base. La présence d'hydrogène (H2) gazeux, qui se forme lorsque l'acide réagit avec l'acier de base, et la dissolution de FeO aident au détachement de la couche externe de calamine de la surface de l'acier.

Les réactions de l'acide H2SO4 avec FeO ou avec du tartre qui est essentiellement Fe3O4 mélangé avec Fe sous forme de sulfate ferreux (FeSO4) et d'eau sont données par les équations (i) FeO + H2SO4 =FeSO4 + H2O, et (ii) Fe3O4 + Fe + 4H2SO4 =4FeSO4 + 4H2O. La réaction de l'acide H2SO4 avec l'acier de base forme du gaz FeSO4 et H2 selon l'équation Fe + H2SO4 =FeSO4 + H2 (g).

En cas de décapage par l'acide H2SO4, l'acide se dirige vers la surface de l'acier à travers les fissures de la calamine et dissout le fer de surface. Le processus forme des bulles H2. L'échelle est desserrée par le H2. La dissolution du tartre dans l'acide est un processus lent et, par conséquent, il tombe dans le bain et se dissout lentement. Les deux réactions de décapage sont des réactions exothermiques mais ne compensent pas la perte de chaleur associée au chauffage de la bande froide et les pertes de chaleur dans l'atmosphère environnante et, par conséquent, le chauffage du bain est nécessaire. Le chauffage se fait à la vapeur. Étant donné que le décapage est effectué par attaque de l'acide sur l'acier, les risques de sur-décapage sont élevés dans le processus. Le produit du décapage est le FeSO4 qui est de couleur verte et qui est généralement récupéré lors de la régénération de l'acide H2SO4. Le décapage à l'acide H2SO4 dépend de la concentration et de la température de l'acide. Le taux de décapage augmente proportionnellement lorsque la concentration de l'acide est augmentée de 0 % à 25 %. Au-dessus de 25 %, l'augmentation du taux de décapage est lente. L'effet de la température sur le taux de décapage est que le taux de décapage est doublé pour chaque augmentation de 6 deg C à 8 deg C entre des températures de 25 deg C et 95 deg C.

Avec l'acide HCl, le détartrage passe essentiellement par une attaque directe des oxydes. Cependant, la pénétration de l'acide à travers les fissures de la calamine contribue au processus d'élimination de la calamine, bien que l'ampleur de l'effet résultant de la fissuration accrue de la calamine soit quelque peu inférieure à ce qu'elle est avec l'acide H2SO4. Les réactions de HCl avec FeO ou avec du tartre qui est essentiellement Fe3O4 mélangé avec Fe sous forme de chlorure ferreux (FeCl2) et d'eau sont données par les équations (i) FeO + 2HCl =FeCl2 + H2O, et (ii) Fe3O4 + Fe + 8HCl =4FeCl2 + 4H2O. La réaction de l'acide HCl avec l'acier de base forme du gaz FeCl2 et H2 selon l'équation Fe + 2HCl =FeCl2 + H2 (g).

Le décapage par l'acide H2SO4 donne des résultats satisfaisants lorsqu'il est utilisé pour le décapage discontinu de fil d'acier C (jusqu'à 0,60 % C) et pour le nettoyage continu, si la concentration en Fe dans le bain est inférieure à 8 grammes par 100 centimètres cubes (g/100 cc). L'acide H2SO4 commercial est normalement fourni à un niveau de concentration de 93 %, tandis que l'acide HCl est fourni à des concentrations de 31 % ou 35 %. Un avantage de l'utilisation de l'acide H2SO4 est moins de dégagement de vapeur par rapport aux solutions de décapage. Les inconvénients comprennent des surfaces plus sombres et la production de saleté, en particulier sur l'acier à haute teneur en C, ainsi qu'un effet inhibiteur plus important sur l'acide H2SO4 des sels de Fe dans le bain.

Les émissions du décapage à l'acide H2SO4 peuvent inclure un spray (gouttelettes de solution de décapage résultant de l'attaque acide de l'acier de base qui génère du gaz H2). Par conséquent, une ventilation adéquate doit être fournie pour éviter la corrosion localisée de l'équipement et des conditions de travail insatisfaisantes.

Le décapage par l'acide HCl est préféré pour le décapage discontinu d'acier à haut C laminé à chaud. Les opérations de décapage en continu utilisent également l'acide HCl pour produire les caractéristiques de surface très uniformes requises à la fois pour l'acier à faible teneur en carbone et l'acier à teneur élevée en carbone. La possibilité de sur-décapage est minimisée dans ces opérations de courte durée.

Les conditions de fonctionnement pour le décapage discontinu dans des solutions d'acide HCl impliquent généralement des concentrations d'acide de 8 g/100 cc à 12 g/100 cc, des températures de 38 °C à 40 °C et des temps d'immersion de 5 minutes (min) à 15 min, avec une concentration maximale de fer autorisée de 13 g/100 cc. Dans le décapage avec l'acide HCl, un inhibiteur chimique est normalement utilisé pour réduire l'attaque de l'acide sur l'acier de base.

L'acide HCl offre un certain nombre d'avantages par rapport au H2SO4 et à d'autres acides. Il produit uniformément une surface gris clair uniforme sur l'acier à haute teneur en C. La possibilité de sur-décapage est moindre. Un décapage efficace peut être obtenu avec des concentrations de Fe aussi élevées que 13 g/100 cc. Le rinçage est facilité du fait de la grande solubilité des chlorures. Le principal inconvénient de l'acide HCl est la nécessité d'un bon système de contrôle des fumées. Les émissions provenant du décapage à l'acide HCl comprennent du gaz HCl qui doit être ventilé de manière adéquate pour éviter la corrosion localisée de l'équipement et des conditions de travail insatisfaisantes.

Le taux de décapage est affecté par plusieurs variables, notamment les constituants de l'acier de base, le type d'adhérence des oxydes, la concentration d'acide et la concentration de FeSO4 ou FeCl2 dans la solution, la température de la solution, l'agitation, le temps d'immersion et la présence d'inhibiteurs. . La vitesse de décapage augmente à mesure que la concentration d'acide ou la température augmente. Au fur et à mesure que le décapage se poursuit, l'acide libre (H2SO4 ou HCl s'épuise et le sel de Fe s'accumule dans la liqueur de décapage à un point tel que le décapage ne peut pas être accompli efficacement et la qualité de la surface d'acier traitée se détériore. À ce stade, la liqueur de décapage est évacuée de le réservoir de décapage vers un réservoir de stockage, et le réservoir de décapage est réapprovisionné avec une solution acide fraîche. Le transfert d'acide s'effectue soit en continu, soit en mode discontinu.

Une contamination excessive du bain de décapage par de l'acier huilé entraîne un décapage non uniforme et une coloration de l'acier. Pour éviter ce problème, l'acier huilé doit être dégraissé avant le décapage. Lors du décapage d'acier huilé ou dégraissé, l'utilisation d'un agent mouillant dans la solution acide augmente l'efficacité et l'efficacité du bain, réduisant ainsi le temps d'immersion. De nombreux inhibiteurs de décapage commerciaux sont formulés avec un agent mouillant.

Les lignes de décapage rapportent souvent des concentrations d'acide et de sel de Fe en unités poids/volume (p/v) de g/100 CC. Bien que ces unités soient parfois vaguement appelées « pourcentage », les concentrations en g/100 cc doivent être divisées par la densité de la solution en g/cc pour les convertir en pourcentage de poids réel (poids/poids, ou poids/poids, unités ). A cet effet, des équations approximatives pour le calcul des densités ont été développées à partir des données publiées sur les solutions H2SO4-FeSO4 et sur les solutions HCl-FeCl2, Ces équations sont D =0,9971 + (0,00633) x C(H2SO4) + (0,0099) x C(FeSO4 ) et D =0,9971 + (0,00446) x C(HCl) + (0,00815) x C(FeCl2), où D est exprimé en g/cc à 25 deg C et les concentrations C(H2SO4), C(FeSO4), C (HCl) et C(FeCl2) sont exprimés en g/100 cc.

Inhibiteurs

Des inhibiteurs sont ajoutés aux solutions de décapage acide afin de (i) minimiser l'attaque acide sur l'acier de base avec une perte excessive de Fe, (ii) éviter les piqûres associées à un sur-décapage, qui contribue à une mauvaise qualité de surface, (iii) réduire la solution acide pulvérisation résultant de l'H2 qui se forme lorsque l'acide attaque l'acier, (iii) réduire la consommation d'acide, (iv) minimiser le risque de fragilisation par l'H2. Lorsqu'ils sont utilisés à des concentrations appropriées, les inhibiteurs n'affectent pas sensiblement la vitesse d'élimination du tartre. Un certain nombre d'additifs ont été utilisés dans les solutions de décapage pour inhiber l'attaque acide des aciers. Des produits naturels, tels que le son, la gélatine, la colle, les sous-produits du raffinage du pétrole et de la cokéfaction du charbon et les goudrons de bois ont été initialement utilisés. Les inhibiteurs modernes sont en grande partie des formulations d'agents mouillants avec des mélanges de matières synthétiques actives, y compris des composés à base d'azote (N2) (pyridine, quinidine, hexaméthylène tétramine et autres amines ou polyamines), des aldéhydes et des thioaldéhydes, des alcools acétyléniques et du soufre (S) contenant composés tels que la thiourée et les dérivés de la thiourée.

Fréquemment, deux ingrédients actifs ou plus produisent un effet synergique, le mélange étant plus efficace que l'effet additif des composants individuels. Un bon inhibiteur est de ne pas montrer d'"évasion", c'est-à-dire de boue qui se dépose sur le travail, caractéristique de nombreux produits naturels autrefois utilisés. Il doit être stable à la température du bain de décapage et ne doit pas dégager d'odeurs désagréables. Les inhibiteurs modernes utilisés avec l'acide H2SO4 contiennent souvent de la thiourée ou une thiourée substituée par une amine. La plupart des inhibiteurs les plus récents qui ont été développés pour être utilisés avec l'acide HCl contiennent des amines ou des composés N2 hétérocycliques comme ingrédients actifs. Dans le décapage à l'acide H2SO4, l'accumulation de FeSO4 dans un bain de décapage travaillé inhibe également l'activité de l'acide et réduit l'efficacité de la solution de nettoyage et de brillantage de l'acier. La plupart des aciers sont réactifs avec les acides et nécessitent des solutions inhibées.

Les aciers à forte teneur en phosphore (0,03 % ou plus) sont particulièrement sujets au sur-décapage. Les solutions acides inhibées sont généralement utilisées dans les lignes à bande continue pour nettoyer les surfaces internes des tuyaux. Bien que les temps d'immersion pendant le décapage continu de la bande soient sensiblement plus courts que dans les opérations discontinues, une perte excessive d'acier de base se produit lors d'un arrêt de ligne, si des inhibiteurs ne sont pas utilisés. Ce n'est pas seulement inacceptable en raison de la surface rugueuse sur-décapée, mais également en raison de l'effet sur les exigences critiques de calibre final du produit.

Les ajouts sont mieux proportionnés aux ajouts d'acide dans les réservoirs de décapage ou au volume d'acide dans les grands réservoirs de stockage. Une mauvaise méthode d'introduction d'inhibiteur dans les solutions de décapage consiste à ajouter de l'inhibiteur au bain à certains intervalles de temps qui ne sont pas liés aux additions réelles d'acide. Avant que les ajouts d'inhibiteurs ne soient effectués, le bain doit être sous-inhibé, et juste après les ajouts, le bain peut être sur-inhibé.

Il est généralement admis que la première étape de l'action des inhibiteurs dans les solutions acides est l'adsorption sur la surface de l'acier. L'inhibiteur adsorbé agit alors pour retarder les processus électrochimiques cathodiques et/ou anodiques de la corrosion. Lorsque les concentrations d'inhibiteur sont bien inférieures aux niveaux recommandés, la couche d'inhibiteur adsorbée sur la surface de l'acier peut être incomplète, ce qui peut entraîner une attaque préférentielle sur les zones non protégées.

Pour les aciers C ordinaires contenant moins de 0,40 % de C et pour les bains de décapage discontinus contenant de 10 % à 14 % d'acide H2SO4 (densité 1,82) et fonctionnant à 70 deg C ou plus, des inhibiteurs puissants sont utilisés à des concentrations de 0,25 % à 0,50 % d'acide brut dans le réservoir. Lorsque la concentration de FeSO4 atteint 30 %, la solution doit être jetée, car ce niveau de sel de Fe ralentit le processus de décapage et peut provoquer la formation de salissures à la surface du produit. Lorsque les niveaux de Fe approchent cette concentration dans le décapage discontinu avec de l'acide HSO4, des ajouts supplémentaires d'inhibiteur ne sont pas nécessaires. Les aciers C simples contenant 0,40 % de C ou plus sont décapés dans des bains similaires à des températures légèrement inférieures (60 deg C à 66 deg C) et avec des concentrations de FeSO4 inférieures à 20 %.

Avec l'acide HCl, des inhibiteurs puissants sont utilisés à des concentrations de 0,125 % à 0,25 % d'acide brut. Étant donné que les taux de décapage dans l'acide H2SO4 et l'acide HCl ont tendance à diminuer lorsque la solution de décapage contient des niveaux élevés de Fe (des niveaux plus élevés sont tolérables avec HCl), en particulier lorsqu'ils sont associés à une faible concentration d'acide, des additifs de bain de décapage commerciaux ou des accélérateurs sont parfois utilisés. pour augmenter les taux de décapage. Ces matériaux exclusifs sont généralement formulés avec des inhibiteurs pour empêcher une attaque excessive des métaux de base par l'acide lors de la dissolution du tartre.

Des solutions acides non inhibées sont souvent utilisées pour le décapage des aciers fortement alliés, car une action chimique plus importante est nécessaire pour éliminer l'oxyde. Si un inhibiteur est utilisé lors du décapage des aciers alliés, des concentrations légèrement inférieures à celles recommandées pour les aciers ordinaires C sont suggérées.

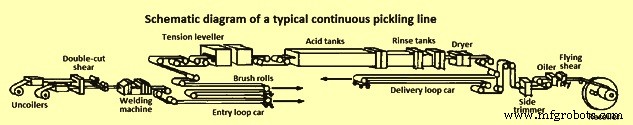

Lignes continues de décapage de bandes

Les lignes de décapage de bandes continues avec bacs de décapage horizontaux sont capables de traiter des bobines soudées tête-bêche. Le cœur de la ligne de décapage est constitué par ses bains d'acide qui sont généralement constitués de trois ou quatre cuves en enfilade et qui contiennent l'acide de décapage. La section d'entrée comprend un convoyeur à bobines, un ou deux dérouleurs, un ou deux processeurs, une ou deux cisailles et une machine à souder. Les processeurs font partie intégrante de l'équipement de déroulement et se composent d'un mandrin, d'un rouleau de maintien et d'une série de rouleaux de plus petit diamètre. Lorsque la bande est fléchie à travers le processeur, une certaine fissuration se produit dans la couche de tartre. Un soudage et un ébavurage appropriés sont essentiels pour éviter les ruptures de bande dans la ligne.

La ligne de décapage en continu nécessite que les bobines soient assemblées, tête-bêche. Pour ce faire, des cisailles hydrauliques à l'extrémité d'entrée coupent une section de la bande à chaque extrémité de la bobine, équarrissant les extrémités de la bobine et retirant les enveloppes extérieures endommagées de la bobine. Pour accélérer la préparation de chaque bobine, l'extrémité de tête est cisaillée peu de temps après la coupe de la bande, avant même qu'elle ne soit chargée sur la ligne. La tête de la prochaine bobine à charger est butée contre la queue de la dernière bobine, et une haute tension (et un courant) est appliquée à travers la couture, faisant fondre les deux extrémités. Les deux bandes sont ensuite forcées ensemble (renversées) hydrauliquement, en les joignant avec ce qu'on appelle une «soudure bout à bout». Les outils de coupe immédiatement après le soudeur coupent la bavure qui est expulsée de la couture pendant le renversement. La solidité de la soudure est très importante car les ruptures de bande sur la ligne nécessitent un réenfilage, ce qui prend du temps.

La section avant les réservoirs de décapage utilise des brides pour tendre la bande, un accumulateur de bande, soit sous la forme de fosses de bouclage humides ou, pour les lignes plus modernes, un accumulateur de bobine et un niveleur d'étirement qui non seulement fissure efficacement l'échelle , mais contribue également à la forme supérieure de la bande.

La section de décapage contient généralement trois réservoirs ou plus. Les réservoirs dits « profonds » ont généralement 1,2 m de profondeur et jusqu'à 32 m de longueur. Les réservoirs d'acide sont des coques en acier avec des couches de caoutchouc liées à l'acier. Le caoutchouc est protégé de l'abrasion par un revêtement en brique anti-acide à base de silice. La plupart des lignes ont un flux en cascade de solutions de décapage à contre-courant du sens de déplacement de la bande. Lorsque de l'acide frais est ajouté au dernier réservoir, il a la plus forte concentration d'acide. Les concentrations d'acide diminuent du dernier réservoir au premier réservoir, à partir duquel la liqueur de décapage usée est déchargée. Une section de rinçage suit la section de décapage.

Dans certaines lignes modernes, la solution de décapage est contenue dans des réservoirs peu profonds avec des profondeurs de liquide d'environ 0,4 m et des longueurs allant jusqu'à environ 36 m. Bien qu'ils impliquent un système en cascade, la solution dans chaque réservoir est recirculée à travers un échangeur de chaleur. Lors d'un arrêt de ligne, la solution de décapage peut être rapidement évacuée des réservoirs peu profonds vers des réservoirs de stockage individuels, puis repompée au démarrage de la ligne. Les lignes avec des réservoirs profonds ont généralement des élévateurs de bande fournis pour retirer la bande de la solution acide lors d'un arrêt prolongé de la ligne. Les couvercles de réservoir peuvent être en fibre de verre ou en polypropylène. Certaines lignes ont des rouleaux de raclette, recouverts de caoutchouc résistant à l'acide, situés au-dessus et au-dessous de la bande à chaque sortie de réservoir pour minimiser le transfert d'acide d'un réservoir à l'autre. Une ligne à bande continue à flux turbulent et à réservoir peu profond qui prétend fournir une action de décapage plus efficace que les lignes conventionnelles a également été utilisée.

Une méthode de rinçage particulièrement efficace utilisée sur de nombreuses lignes continues est le système de rinçage en cascade. Plusieurs compartiments de rinçage sont utilisés et de l'eau fraîche est ajoutée au dernier compartiment. La solution dans ce compartiment tombe en cascade sur des déversoirs dans les compartiments précédents. L'excédent déborde du premier compartiment et est envoyé à la station d'épuration (une partie peut être utilisée pour l'eau d'appoint dans les bacs à décapage). Chaque compartiment contient moins d'acide que le compartiment précédent. Après rinçage, la bande est séchée à l'air et laisse le séchoir à air avec une structure argentée terne.

À l'extrémité de sortie de la ligne, il y a normalement un accumulateur de bande de sortie. A la fois aux extrémités d'entrée et de sortie, les accumulateurs sont de grands accumulateurs à bande. Ils sont également appelés boucleurs et sont installés à la fois aux extrémités d'entrée et de sortie des réservoirs d'acide pour maintenir la bande en mouvement dans les réservoirs de décapage et de rinçage à vitesse constante lorsque les extrémités d'entrée et de sortie sont arrêtées pour le changement de bobines. Ceci est important non seulement du point de vue de la productivité, mais également pour éviter les taches qui peuvent se produire lorsque la bande s'arrête entre les réservoirs d'acide et le sécheur d'air.

D'autres équipements à la sortie de la ligne sont des rouleaux de direction, une station d'inspection de bande, des ébouteuses latérales doubles, un graisseur et une ou deux bobineuses. À l'extrémité de sortie de la ligne, les bords de la bande décapée sont coupés par des "couteaux" de cisaillement rotatifs (coupe-bordures doubles) si nécessaire, ce qui donne une largeur et un état des bords plus uniformes. En règle générale, le cisaillement des bords au niveau de la ligne de décapage enlève environ 30 mm à 50 mm de «garniture latérale» de la largeur. De l'huile est appliquée sur la surface de la bande juste avant qu'elle ne soit enroulée. Le graisseur applique de l'huile avec des additifs S pour améliorer la propreté du produit final. Les produits galvanisés ne sont généralement pas huilés après le décapage. L'acier décapé est ensuite bobiné. Les lignes de décapage doivent être équipées d'épurateurs de fumées pour capter les émissions/pulvérisations des réservoirs de décapage.

Les vitesses maximales des lignes modernes dans la section de décapage peuvent aller de 300 mètres par minute (m/min) à 460 m/min. Bien que le fonctionnement soutenu à de telles vitesses soit limité par d'autres aspects de la manipulation de la bobine, la sélection des concentrations d'acide et des températures du réservoir de décapage doit être telle qu'une élimination complète du tartre soit obtenue pendant les périodes de fonctionnement à grande vitesse. Un diagramme schématique d'une ligne de décapage continue typique est à la Fig 3.

Fig 4 Schéma d'une ligne de décapage continue typique

Quelques lignes de décapage utilisent des tours verticales dans lesquelles une ou deux colonnes de pulvérisation d'acide HCl sont utilisées. Les colonnes de pulvérisation d'acide sont assemblées et scellées dans des sections en polyester renforcé de fibre de verre, avec une hauteur de tour de 21 m à 46 m. Les sections du réservoir sont en acier revêtu de caoutchouc. Après utilisation, l'acide s'écoule dans un puisard et est renvoyé dans le réservoir de circulation. La composition de l'acide dans le réservoir de recirculation est généralement maintenue à 11 g/100 cc d'acide HCl et 13 % de FeCl2. Il est passé à travers un échangeur de chaleur à bloc C et livré aux pulvérisateurs à 77 ° C. La plupart des lignes de ce type disposent d'installations de régénération d'acide. La gestion des bobines d'entrée et de sortie est similaire aux lignes horizontales les plus courantes.

Types de lignes de décapage

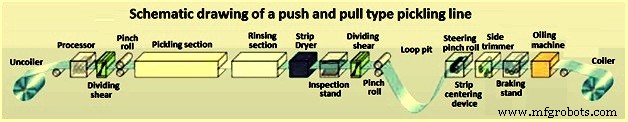

Fondamentalement, il existe trois types de lignes de décapage. Il s'agit (i) d'une ligne de décapage de type push and pull, (ii) d'une ligne de décapage semi-continue et (iii) d'une ligne de décapage continue. Lignes de décapage de type pousser et tirer – Ces types de lignes sont normalement utilisés pour les petites et moyennes capacités de production. Dans ces lignes, l'épaisseur préférée de la bande à chaud est supérieure à 1,5 mm. Dans ces types de lignes, la bande n'est ni soudée ni cousue mais est poussée ou tirée à travers la ligne bande par bande.

L'avantage de la ligne de décapage push and pull est sa grande flexibilité combinée à une productivité élevée à de faibles coûts d'investissement. L'équipement coûteux, comme les machines à souder, les boucleurs et les rouleaux de bride, n'est pas nécessaire. La conception peu profonde du réservoir de décapage assure une turbulence élevée et un temps de décapage réduit.

Les lignes de décapage push and pull sont capables de traiter des épaisseurs de bande de 1 mm à 16 mm et des largeurs de bande jusqu'à 2 100 mm, avec différentes nuances d'acier et dimensions, bobine par bobine, et en succession directe. Ces lignes pour l'acier C peuvent avoir une capacité maximale de 1,2 million de tonnes par an (Mpta). Le processus de décapage optimisé, avec système de circulation et de chauffage individuel, garantit une consommation minimale des utilités, tout en offrant une surface de bande entièrement décapée et sans défaut. Le dessin schématique de cette ligne est illustré à la figure 5.

Fig 5 Schéma d'une ligne de décapage de type push and pull

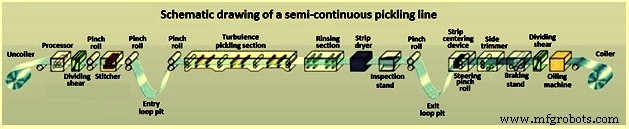

Lignes de décapage semi-continues – Les caractéristiques exceptionnelles des lignes de décapage semi-continues sont les petits boucleurs qui garantissent que la bande dans la section de processus ne doit pas s'arrêter complètement pendant que les bandes sont jointes par une agrafeuse dans la zone d'entrée. Par conséquent, il n'est pas nécessaire de réenfiler chaque longueur de bande. Ces lignes sont adaptées aux petites ou moyennes capacités de production. Ces lignes sont adaptées aux épaisseurs de bandes fines et ultra fines (inférieures à 3 mm). Un avantage supplémentaire est qu'ils peuvent ensuite être mis à niveau vers des modèles continus. Le dessin schématique d'une ligne de décapage semi-continue est illustré à la Fig 6.

Fig 6 Schéma d'une ligne de décapage semi-continue

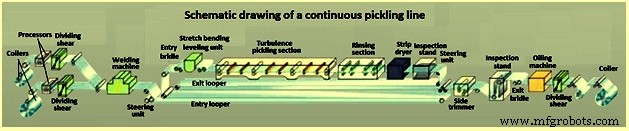

Lignes de décapage en continu – Ces lignes sont destinées à des capacités moyennes à élevées ainsi qu'à des épaisseurs de bande fines à moyennes. Dans ces lignes, une machine à souder à l'entrée de la ligne de décapage en continu relie les bandes individuelles en bande sans fin, puis des boucleurs horizontaux assurent une vitesse élevée en continu dans la section de traitement. Cela signifie qu'il est possible d'atteindre des normes de qualité supérieures à des capacités très élevées. Les lignes de décapage en continu peuvent également être couplées à des laminoirs à froid. Le dessin schématique d'une ligne de décapage continue est à la Fig 7.

Fig. 7 Dessin schématique d'une ligne de décapage continue

Processus de fabrication

- Qu'est-ce que la passivation de l'acier inoxydable ?

- Nuances d'acier laminé à chaud

- Quelle est la différence entre l'acier laminé à chaud et l'acier laminé à froid ?

- La différence entre l'acier laminé à chaud et laminé à froid

- Qu'est-ce que l'acier au carbone moyen ?

- AISI 1008 laminé à chaud

- AISI 1015 laminé à chaud

- DIN 17111 Grade R 10 S 10 laminé à chaud

- DIN 17111 Grade R 7 S 6 laminé à chaud