Processus de soufflage combiné dans la fabrication d'acier de convertisseur

Procédé de soufflage combiné dans la fabrication de l'acier de conversion

Des inhomogénéités de composition chimique et de température sont créées dans l'acier liquide lors du soufflage d'oxygène (O2) dans les convertisseurs soufflés par le haut en raison du manque de mélange dans le bain d'acier liquide. Il existe une zone relativement morte directement sous la cavité du jet dans le convertisseur. La nécessité d'améliorer le processus de fabrication de l'acier dans le convertisseur soufflé par le haut a conduit au développement du processus de soufflage combiné.

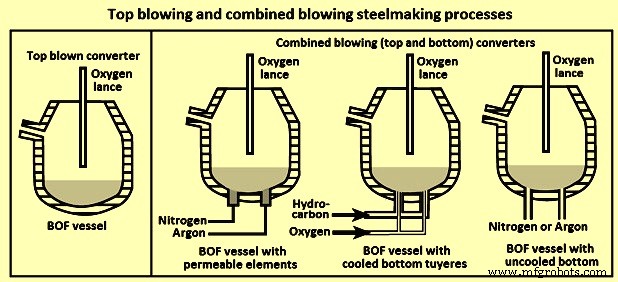

Le procédé de soufflage combiné également appelé soufflage par le haut et par le bas ou soufflage mixte se caractérise à la fois par une lance de soufflage par le haut et par un procédé permettant d'obtenir une agitation par le bas. Les différences de configuration en soufflage mixte résident principalement dans les tuyères inférieures ou éléments de purge. Celles-ci vont des tuyères entièrement refroidies aux tuyères non refroidies, en passant par les éléments perméables. Le besoin d'un système d'agitation par le bas est nécessaire pour la production d'une gamme de nuances d'acier exigeantes de haute qualité et est essentiel pour que le procédé soit économique. Par conséquent, le bon fonctionnement de l'agitation doit être assuré sur toute la campagne du convertisseur d'oxygène basique (BOF). La figure 1 montre les procédés de soufflage par le haut et de soufflage combiné.

Fig 1 Procédés de soufflage par le haut et de soufflage combiné

Actuellement, le convertisseur soufflé combiné supérieur et inférieur est couramment utilisé dans les aciéries primaires. Dans le convertisseur de soufflage combiné, l'agitation et le mélange du bain sont forcés par les jets d'O2 soufflés supérieurs et les flux de gaz inerte inférieurs, ce qui peut atteindre une efficacité de mélange élevée pour le bain. Dans de rares cas, l'O2 est également injecté par le bas avec des tuyères concentriques à double tube ainsi que des gaz de protection pour contrôler la température à la sortie de la tuyère et l'usure du fond. Cependant, étant donné que la purge au gaz inerte permet un contrôle généralement plus élevé de l'usure, de la durée de vie des éléments de purge et du fond, la majorité des convertisseurs sont équipés d'un brassage du fond avec des bouchons de purge de gaz.

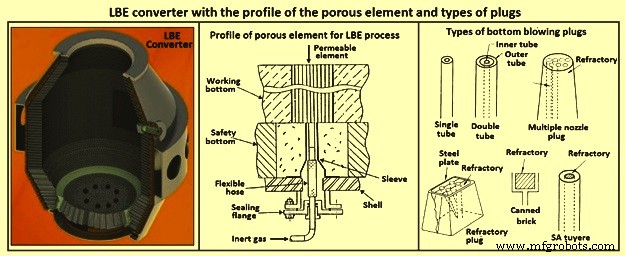

La première pratique de soufflage combiné à être acceptée commercialement a été le procédé LBE (Lance Bubbling Equilibrium) développé par l'ARBED-IRSID. Ce processus est beaucoup plus étroitement lié au processus BOF en ce que tout l'O2 est fourni à partir de la lance supérieure. L'aspect soufflage combiné est réalisé par un ensemble d'éléments poreux installés dans le fond du convertisseur à travers lesquels de l'argon (Ar) ou de l'azote (N2) est soufflé. Dans le procédé LBE, le gaz N2 est généralement utilisé presque exclusivement pour la majorité du soufflage dans la plage de 3 mètres cubes normaux par minute (N cum/min) à 11 N cum/min. Cependant, dans la dernière partie du soufflage, lorsque l'absorption de N2 peut créer un problème, le gaz Ar est utilisé pour l'agitation. De plus, Ar est utilisé presque exclusivement comme gaz inerte pour l'agitation post-soufflage, à ce moment la vitesse est augmentée de 10 N cum/min à 17 N cum/min. La figure 2 montre un convertisseur LBE avec élément soufflant inférieur.

Dans le procédé de soufflage combiné, l'agitation du fond est effectuée à l'aide de gaz inertes tels que N2 et Ar sont largement utilisés pour améliorer les conditions de mélange dans le BOF. Les gaz inertes sont introduits en pied de four au moyen d'éléments perméables (procédé LBE) ou de tuyères. Dans une pratique typique, le gaz N2 est introduit à travers des tuyères ou des éléments perméables dans les premiers 60 % ou 80 % du soufflage d'O2, et le gaz Ar est activé dans les derniers 40 % à 20 % du soufflage. L'évolution rapide du CO dans la première partie du soufflage d'O2 empêche l'accumulation de N2 dans l'acier. Le profil d'un élément poreux est représenté sur la figure 2

Fig 2 Convertisseur LBE avec le profil d'un élément poreux et les types de bouchons

L'accumulation de fond et la perte subséquente de l'élément poreux est le problème majeur associé à ce processus. Les difficultés de maintien opérationnel des éléments LBE ont conduit à poursuivre l'application des tuyères non refroidies. Ici aussi, l'O2 est délivré par une lance supérieure tandis que le gaz inerte est introduit dans le bain depuis le bas du convertisseur à travers les éléments de conception tubulaire généralement constitués de six petits tuyaux installés dans une matrice réfractaire. En raison de la plus grande section transversale disponible, des débits plus importants doivent être maintenus pour maintenir les tuyères opérationnelles.

Configurations bouchon inférieur / buse

Le développement initial du soufflage combiné a été basé sur essentiellement trois types de bouchons de fond utilisés pour le soufflage de fond. Premièrement, il y a un élément réfractaire qui se comporte un peu comme des bouchons poreux. Cette unité est faite de briques compactées avec de petites fentes. Comme la plupart des tuyères, il a besoin d'une pression de gaz suffisante pour empêcher la pénétration de l'acier. Cet ensemble est plus pénétrant que les bouchons poreux. Deuxièmement, une tuyère non refroidie est utilisée pour introduire de grandes quantités de gaz inertes par buse. Il en résulte une forte agitation locale, qui peut plus facilement pénétrer l'accumulation. L'air ou l'O2 ne peuvent pas être utilisés car il n'y a pas de liquide de refroidissement et la chaleur générée rend la durée de vie de la tuyère trop courte pour être pratique. Le troisième type est une tuyère entièrement refroidie. Ici, soit du gaz inerte soit de l'O2 peut être soufflé, provoquant une agitation très forte et presque aucun problème de pénétration de l'accumulation de fond. Dans tous les cas, la tuyauterie de gaz est acheminée à travers les tourillons du four à l'aide de joints tournants ou de joints pour permettre une rotation complète du four. Différents types de bouchons de soufflage inférieurs développés pour le soufflage combiné sont illustrés à la Fig 2.

L'état actuel des conceptions des bouchons utilisés pour le soufflage par le bas du gaz inerte est basé sur des conceptions de bouchons à un seul trou (SHP) et des conceptions de bouchons à plusieurs trous (MHP). Ces conceptions de bouchons ont été établies comme des conceptions de pointe largement acceptées pour les bouchons de soufflage par le bas. Les bouchons de purge SHP et MHP sont conçus avec des diamètres de tuyau et un nombre de tuyaux optimisés pour le débit. Cependant, les MHP pour la purge de fond de gaz inerte sont plus populaires. Les deux types de bouchons de purge avec des conceptions SHP et MHP sont basés sur des réfractaires de magnésie-carbone (MgO-C) et ils sont normalement fabriqués à partir de 100 % de magnésie fondue de haute qualité, de graphite de haute qualité, d'une distribution granulométrique optimisée et parfois avec des additifs.

Une purge efficace jusqu'à la fin de la campagne de revêtement BOF est l'objectif de tous les bouchons de purge de gaz dans les ateliers BOF et est affectée par la plage de débits de gaz appliquée, le potentiel de blocage et le taux d'usure dans des conditions de processus particulières. La norme de sécurité la plus élevée est une exigence essentielle pour la purge du fond.

Potentiel de blocage – La disponibilité réduite des bouchons de purge en raison de l'accumulation de fond est souvent la raison d'une faible efficacité de purge. Cela augmente le coût de l'agent de désoxydation, diminue le rendement et conduit à un processus de soufflage moins efficace. Les principales raisons du blocage sont l'accumulation de fond due à des scories très collantes ou à des fréquences d'éclaboussures de scories élevées, des problèmes d'alimentation en gaz inerte ou une conception de bouchon de purge inadéquate. Alors que le débit de gaz élevé à travers une SHP peut aider à réduire le potentiel de blocage des scories à de faibles taux d'éclaboussures de scories, des taux d'éclaboussures de scories élevés avec une accumulation potentielle de fond ou une alimentation en gaz inerte insuffisante provoquent une infiltration assez profonde d'une SHP avec une très faible probabilité de réouverture. L'efficacité de purge d'un MHP, cependant, est augmentée par de nombreux tuyaux avec un nombre, un diamètre et une disposition optimisés pour le débit. Le taux de réouverture d'un MHP est signalé régulièrement et n'est pas sujet aux fluctuations de la pression du gaz et de l'approvisionnement en gaz inerte.

Sécurité – Les normes de sécurité les plus élevées sont généralement données pour les conceptions MHP. Les conduites de gaz sont directement pressées dans la brique MgO-C. Si l'alimentation en gaz du MHP est réduite ou nulle pour une raison quelconque, l'infiltration d'acier ne s'applique que sur quelques millimètres dans le bouchon de purge. Le risque d'éclatement de l'acier à travers le MHP est minimisé.

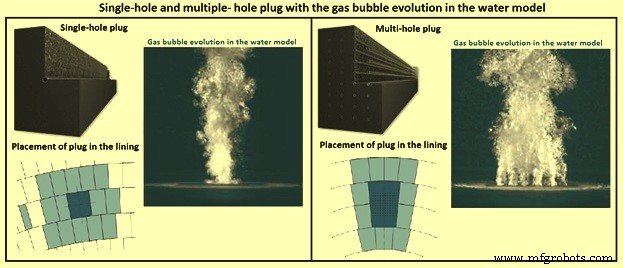

Caractéristiques de purge et taux d'usure – Le régime d'écoulement d'une SHP se trouve dans la zone de transition entre le bullage et le jet ou entièrement dans la zone de jet, entraîne de grands volumes de gaz au-dessus du tuyau unique et une décomposition ultérieure en bulles de gaz plus petites avec une grande distribution de taille. Ce régime d'écoulement se caractérise en général par des taux d'usure accrus, par ex. 0,4 mm/chaleur à 0,7 mm/chaleur. La conception MHP fournit une distribution de bulles de gaz beaucoup plus appropriée au-dessus du bouchon de purge avec une part plus élevée de petites bulles de gaz. La surface spécifique plus élevée des petites bulles de gaz augmente la purge du gaz et l'efficacité métallurgique. Le taux d'usure est généralement plus faible en raison de la diminution des phénomènes de contre-attaque et de la turbulence à des vitesses de gaz inférieures. La figure 3 montre SHP et MHP avec l'évolution des bulles de gaz dans le modèle d'eau.

Fig 3 SHP et MHP avec l'évolution des bulles de gaz dans le modèle de l'eau

Processus de soufflage combiné

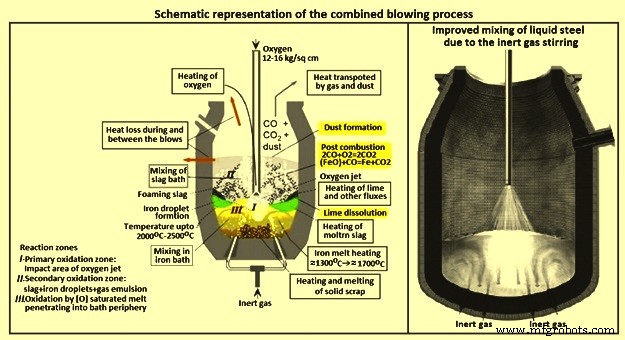

Dans le processus de fabrication d'acier combiné, l'O2 nécessaire pour affiner l'acier est soufflé à travers la lance montée en haut tandis que le gaz inerte (N2 ou Ar) nécessaire au processus d'agitation en bas est introduit dans la masse fondue à travers des briques d'agitation en bas pour améliorer les conditions du processus en mélange optimisé. Le débit et le type de gaz d'agitation dépendent de la phase de traitement et de la nuance d'acier. Une approche plus rapide et meilleure de l'équilibre du laitier métallique est obtenue en raison de l'agitation inférieure. L'équilibre et le temps de mélange dépendent du type, du nombre, de l'emplacement des agitateurs et du débit. Une agitation plus forte déplace l'équilibre thermodynamique dans la direction souhaitée et réduit le temps de mélange. Un passage de N2 à Ar est normalement nécessaire, en fonction de la chimie finale de l'acier. La station de vannes en tant que partie centrale du système d'agitation inférieure permet un contrôle individuel du débit par bouchon de purge individuel.

Comme dans le processus de soufflage par le haut, l'O2 est injecté à travers une lance multi-trous dans le bain d'acier fondu dans le processus de soufflage combiné. Les gouttelettes métalliques sont générées à la suite de l'impact du jet et de l'action de cisaillement du flux de gaz depuis la région d'impact où le jet frappe la surface métallique et les gaz sont déviés vers le haut. Cet effet de l'interaction du jet liquide est décrit en termes de trois modes, à savoir (i) le capitonnage, (ii) les éclaboussures et (iii) la pénétration.

La quantité de gouttelettes de fer projetées dans le gaz et le laitier influence le rendement métallique, l'usure du réfractaire et la progression de la décarburation. Il y a un effet des propriétés du gaz et du liquide sur la profondeur de dépression du bain et la profondeur critique marque le début des éclaboussures. Les éclaboussures augmentent jusqu'à un certain moment du jet au-delà duquel elles diminuent. La direction des éclaboussures dépend de l'angle de la buse de la lance, de la hauteur de la lance, du profil de la cavité du jet estimé à partir de sa profondeur et de son diamètre et du chevauchement du jet d'O2.

De nombreuses expériences ont été menées pour modifier les pointes de lance afin de contrôler les éclaboussures ou les crachats dans le convertisseur BOF. L'importance d'une conception appropriée des diamètres de buse et des angles d'inclinaison est nécessaire pour une répartition optimale de la pression du jet d'O2. Différentes études ont montré que le soufflage par le haut avec agitation par le bas du bain du convertisseur donne des performances supérieures au seul soufflage par le haut dans le convertisseur BOF en ce qui concerne les éclaboussures et les crachats.

Diverses méthodes de soufflage par le bas pour l'agitation ont été adoptées. Un bouchon en céramique avec plusieurs petits tuyaux intégrés ou plusieurs fentes est utilisé dans les tuyères inférieures. L'agitation est effectuée avec des éléments d'agitation réfractaires spéciaux ou à travers de petites tuyères non protégées qui sont disposées dans le fond du convertisseur.

Le processus de soufflage par le bas augmente efficacement la hauteur du bain et montre différents profils d'usure réfractaire par rapport aux profils d'usure obtenus dans le convertisseur BOF soufflé par le haut. L'usure des tuyères et des zones environnantes est souvent sévère dans ce type de processus et nécessite l'utilisation de matériaux à haute densité résistant à l'érosion pour résister à l'écoulement turbulent de l'acier en fusion.

Le processus de soufflage combiné utilise des gaz coûteux (O2, Ar et N2) et la mesure précise et la totalisation de ces gaz contribuent à l'exploitation économique et au contrôle de qualité strict en utilisant ces valeurs dans la génération de rapports quotidiens pour le contrôle de gestion. Pour agiter le bain du convertisseur, du gaz Ar ou N2 est injecté à travers un certain nombre de briques de bouchon d'agitation dans le fond du convertisseur. Le débit total et le type de gaz pour chaque étape de la séquence sont prédéterminés à partir du menu chargé pour le soufflage en cours. Le débit total est divisé également entre plusieurs contrôleurs, un pour chaque module d'agitation afin de maintenir une distribution uniforme, et devient le point de consigne à distance du contrôleur. Le débit mesuré est compensé en masse pour la température et la pression pour chaque brique de bouchon d'agitation et type de gaz et entrée dans le module de commande. La sortie de contrôle 4-20 mA module alors la position de la vanne de contrôle.

Si la brique de brassage est recouverte de laitier lourd, la pression en aval augmente. Dans le cas où elle augmente au-delà d'une limite prédéfinie, le contrôle passe du contrôle du débit au contrôle de la pression et la vanne de régulation répond alors à un algorithme de contrôle différent. Lors de la réduction de la pression (inférieure à une valeur d'hystérésis), le contrôle revient au contrôle de débit. Le changement entre les modes de contrôle doit être automatique, car la boucle non active suit la sortie de la boucle active.

Pour optimiser la consommation de gaz et la plage de contrôle du débit, un contrôle supplémentaire de la pression d'entrée est installé. La combinaison du contrôle de la pression dans la conduite d'alimentation et du contrôle individuel du débit dans les conduites d'agitation maintient des débits constants des agitateurs individuels, évitant ainsi le blocage des bouchons poreux par des scories visqueuses. Une instrumentation appropriée fournit à l'opérateur une indication de l'état du bouchon poreux. La fiabilité du processus est très importante. La philosophie de sécurité intégrée est généralement fournie pour les conduites d'alimentation (commutation de gaz en cas de faible pression d'entrée) ainsi que pour les flux individuels (ouverture de sécurité en cas de panne de fluide et de courant). La représentation schématique du processus de soufflage combiné est illustrée à la Fig 4.

Fig 4 Représentation schématique du processus de soufflage combiné

Le système d'agitation du fond du convertisseur est contrôlé via un automate (contrôleur logique programmable) installé soit comme une unité autonome avec une station IHM (interface homme-machine) individuelle, soit prévu pour l'intégration dans des réseaux nouveaux ou existants. L'opération demande de la souplesse. En fonction de la nuance d'acier sélectionnée, le logiciel suit des modèles d'agitation (tableaux de paramètres de consigne) pour les débits d'Ar et de N2 pendant toute la durée de la chauffe en fonction de la quantité totale d'O2 soufflé. Les changements de point de consigne et l'action de contrôle ont lieu en mode automatique sans intervention de l'opérateur, sur la base de signaux de terrain.

Pendant le coulage, le décrassage et le chargement, des débits prédéfinis doivent être assurés pour une usure réfractaire réduite et une durée de vie élevée des bouchons poreux. La conception des briques de bouchon d'agitation est d'assurer de longues durées de vie en ayant une faible vitesse d'érosion, une résistance avancée à l'écaillage et une longueur de brique flexible.

Le positionnement des briques du bouchon d'agitation par rapport aux jets d'O2 est très important pour l'efficacité du système d'agitation du fond. Pour l'optimisation de l'emplacement des briques de bouchon d'agitation, les points à prendre en compte sont (i) l'impact des jets d'O2 dans diverses conditions de processus (telles que la conception de la pointe de la lance et la variabilité de la hauteur de la lance, etc.), (ii) le rapport d'aspect de hauteur de fusion au diamètre du convertisseur, et (iii) influence sur l'usure du réfractaire. L'utilisation des dernières simulations CFD (Computational Fluid Dynamics) est normalement faite pour optimiser l'emplacement des briques de bouchon d'agitation en tenant compte des conditions complexes dans le convertisseur BOF.

Le dernier développement dans le domaine est la technologie brevetée d'agitation alternée. Dans la pratique de l'agitation alternée, des groupes d'éléments d'agitation sont commandés avec des débits de gaz d'agitation élevés et faibles alternés. L'évaluation statistique des résultats du procédé sur plusieurs campagnes, après mise en œuvre de cette technologie dans un atelier BOF, a montré qu'il existe un potentiel de réduction du coût de l'Ar de 30 % sans influence négative sur les résultats métallurgiques.

Effets métallurgiques du soufflage combiné

Les modèles de purge, en particulier le nombre de bouchons, les débits et le type et la qualité des gaz de purge ont une influence remarquable sur la métallurgie BOF. Ces paramètres doivent être strictement coordonnés, sinon le processus peut échapper à tout contrôle et les résultats métallurgiques visés ne peuvent pas être atteints. Voici l'effet métallurgique du soufflage combiné.

Carbone/O2 – Grâce à la purge du fond, la cinétique de décarburation est améliorée et, par conséquent, des niveaux de carbone (C) inférieurs à la fin du soufflage sans bain d'acier sur oxydation sont atteints. L'indicateur d'une performance de purge efficace est le produit [C] x [O], qui est comparé à un convertisseur soufflé par le haut beaucoup plus bas et dans la plage moyenne de 0,002 % à 0,0025 %. En raison du processus d'affinage, il existe des conditions de non-équilibre dans le bain d'acier liquide, ainsi qu'entre le laitier et le bain d'acier liquide.

Avec un programme de purge de fond approprié, les réactions peuvent être rapprochées de l'équilibre en fin de soufflage et donc l'effet de décarburation est renforcé. La durée de la post-agitation intensifie cet effet en plus. Pour viser les niveaux de C les plus bas, la teneur en C du revêtement réfractaire est également un paramètre important.

En référence à un convertisseur actionné par soufflage par le haut, les teneurs en [O] dissous à des niveaux de [C] égaux au soutirage sont plus faibles, ce qui entraîne une minimisation de la consommation d'agent de désoxydation dans la poche. Il y a aussi la possibilité de libérer ou d'économiser le coûteux traitement de dégazage RH (Rurhstahl Heraeus) causé par les niveaux de raffinage les plus bas au moment du prélèvement.

Rendement en fer - La purge du fond, la composition du métal chaud (teneur en [Si]), la pratique du laitier et les programmes de soufflage influencent le niveau de FeO dans le laitier et donc le potentiel de réaction chimique entre le laitier et le revêtement et l'effet du post-agitation. Un BOF avec système de purge par le bas se caractérise par une teneur en fer plus faible dans le laitier et également des volumes de laitier inférieurs par rapport à un convertisseur BOF soufflé par le haut. De plus, le niveau de FeO dans le laitier au moment de la coulée dépend du C dissous dans le bain d'acier.

Manganèse (Mn) – Le rendement en Mn à niveaux de C égaux à la coulée est supérieur à un procédé BOF soufflé par le haut conventionnel. A cet égard, moins de Fe-Mn est nécessaire pour l'alliage de métallurgie secondaire en fonction des nuances d'acier. Ainsi, les ajustements des niveaux de Mn sont mieux contrôlables.

Phosphore (P) – La purge de fond se caractérise par une meilleure capacité d'absorption de P2O5 dans le laitier et une dissolution plus rapide de la chaux. Selon les gouttes de fer liquide pulvérisées lors du processus d'affinage dans le convertisseur BOF, en particulier lors de la phase de soufflage dur, la température du laitier formé est supérieure à celle du bain de fusion. Il en résulte des conditions plus faibles pour la déphosphoration. Grâce à la purge, la température du laitier est considérablement abaissée grâce à l'excellente agitation du bain et au meilleur équilibrage de la température entre le laitier et le bain d'acier.

Influence du post-agitation – Le but principal du post-agitation est d'une part la réalisation des niveaux de C et P les plus bas au soutirage et d'autre part le réglage rapide et précis de la température de soutirage (effet de refroidissement). Le temps et l'intensité de la purge sont les deux paramètres décisifs pour l'atteinte de certains niveaux d'éléments. La post-agitation améliore considérablement l'effet de décarburation en rapprochant le C et l'O2 dissous dans le bain d'acier de l'équilibre. La post-agitation provoque un refroidissement du bain d'acier liquide amélioré par une charge supplémentaire de laitier BOF. Cela signifie une amélioration de la distribution P au facteur trois et une diminution du niveau P au taraudage à 0,005 %.

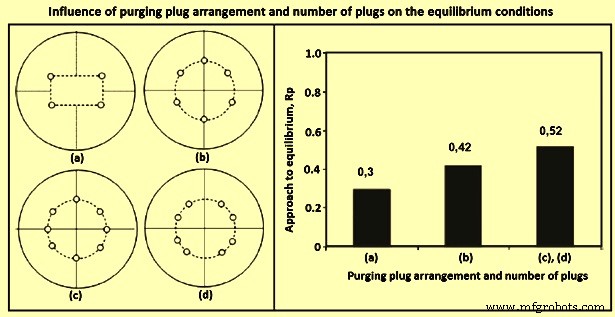

Influence de la disposition des bouchons de purge et du nombre de bouchons – Le système de purge influence les conditions d'équilibre dans le bain d'acier pendant le processus d'affinage et donc les résultats métallurgiques. La purge de fond permet de se rapprocher ou plutôt de s'approcher de l'équilibre en fin de soufflage. L'effet de décarburation et de déphosphoration est considérablement amélioré. Pour l'efficacité de la purge, le paramètre Rp a été établi. Rp décrit le rapport entre la condition réelle et la condition d'équilibre. Si l'équilibre est atteint, le paramètre Rp vaut un. Une augmentation du nombre de bouchons signifie des agitations de bain améliorées et donc des valeurs plus élevées de Rp plus proches de un. La figure 5 montre la conséquence de divers arrangements et nombres de bouchons sur l'approche de l'équilibre (défini par le paramètre de purge Rp).

Fig 5 influence de la disposition des bouchons de purge et du nombre de bouchons sur les conditions d'équilibre

L'indicateur d'agitation ou de mélange du bain est le temps de mélange relatif. Un temps de mélange réduit signifie un meilleur mélange/cinétique du bain et donc une accélération des réactions chimiques (raccourcissement des voies de réaction). Un autre paramètre pour la description de la cinétique du bain est l'énergie de mélange. L'énergie de mélange implique la hauteur de la lance, la géométrie, la pratique de soufflage, le niveau du bain de métal liquide et pour le convertisseur soufflé par le haut avec système de purge par le bas également les débits de purge.

La clé d'un système de purge de fond fonctionnant avec succès réside principalement dans le schéma de purge, le nombre de bouchons, les taux d'usure et la disponibilité de chaque bouchon. La disposition du bouchon de purge est presque sans importance et n'est qu'un élément de conception.

Influence de l'intensité de purge – Le niveau d'intensité de purge joue un rôle décisif pour atteindre les produits [C] x [O] et les pertes de fer les plus bas dans le bain d'acier. Un niveau minimum de purge conduit à une diminution considérable du produit [C] x [O], surtout en dessous d'un débit de consigne de 0,06 N cum/ t min.

Avantages opérationnels – Un processus de soufflage par le haut avec un système de purge par le bas se traduit également par un raffinage moins turbulent et donc un slopping réduit avec pour conséquence des rendements plus élevés. De plus, la consommation totale d'O2 est d'environ 2 % et la température de soutirage en moyenne inférieure de 10 °C par rapport au procédé BOF conventionnel. Cela est dû au résultat de la meilleure agitation du bain et des conditions homogénéisées du bain d'acier. La quantité de chaux chargée est réduite d'environ 10 % à 15 % par rapport à un convertisseur à soufflage par le haut.

Point de commutation idéal de N2 à Ar

Les niveaux de N2 au soutirage sont ajustés de manière flexible pendant le processus de raffinage en déplaçant le point de commutation de N2 à Ar et les débits de purge en particulier. La pratique normale est pour des débits de N2 plus faibles au début du raffinage et une augmentation significative des intensités de purge d'Ar après la commutation. Par conséquent, il est souhaitable pour obtenir les produits les plus bas [C] x [O], qu'une purge intensive au dernier tiers de la période de raffinage soit adéquate.

Normalement, jusqu'à 25 % du type de gaz de procédé d'affinage et l'intensité de la purge n'ont aucune influence sur le niveau de N2 dans le bain d'acier. Une purge avec Ar à cette phase de raffinage n'est pas rentable et sans but. Ar est plus cher que N2. Pour viser les niveaux de N2 les plus bas, il faut passer de N2 à Ar entre 25 % et 50 % du temps de soufflage. Une commutation retardée, surtout au-delà de 50 % d'affinage, provoque des niveaux de N2 très élevés au soutirage.

L'introduction du soufflage par le bas augmente considérablement les éclaboussures, en particulier dans la partie inférieure du convertisseur. En même temps, cela réduit les pertes de métal et le crantage du cône. Le succès du processus de soufflage combiné dépend de l'efficacité des dispositifs d'agitation du fond. Ces dispositifs doivent être fiables, provoquer une agitation efficace, avoir une durée de vie raisonnablement longue et ne pas se bloquer pendant le fonctionnement du convertisseur.

Éclaboussement de laitier et soufflage combiné

L'éclaboussure de laitier est une technique éprouvée utilisée pour augmenter la durée de vie des campagnes BOF à des niveaux très élevés. Après soutirage, le laitier du convertisseur est aspergé de N2 sur différentes zones du garnissage pendant une durée allant de 2 minutes à 5 minutes. Il existe également des pratiques telles que le revêtement de scories et le lavage des scories. Cette pratique retient une petite quantité de laitier liquide dans le convertisseur après coulée. Le laitier est enrichi de dolomite ou de dolomite brute. Ensuite, le convertisseur est secoué plusieurs fois pour recouvrir le fond et les zones avoisinantes d'une fine couche de laitier. Le patchage à chaud et le gunting sont d'autres mesures pour améliorer la durée de vie du revêtement réfractaire du convertisseur.

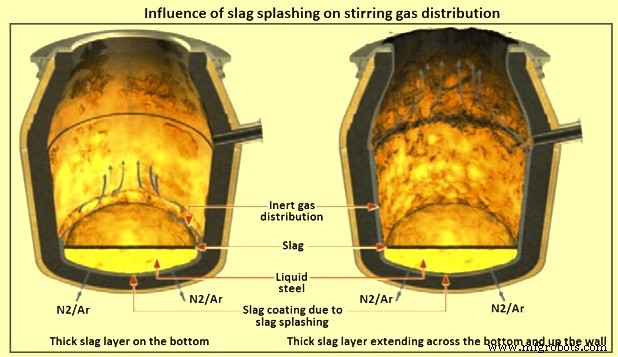

Les éclaboussures de laitier fonctionnent mieux avec un laitier crémeux et collant. Mais les scories collantes forment le fond du convertisseur avec des couches de scories empêchant une libre évolution du jet de gaz des tuyères/obturateurs ou même les bloquant complètement. Il ne s'agit normalement pas d'un dysfonctionnement du système de brassage du fond lui-même, mais il en résulte une détérioration importante des résultats métallurgiques en raison d'une répartition défavorable du gaz.

Avec une couche de laitier recouvrant les éléments d'agitation de fond, une agitation de fond efficace n'est pas possible car le gaz ne peut pas être injecté avec un jet dirigé. Il se glisse plutôt entre le revêtement et la couche de laitier jusqu'à ce qu'il trouve une fissure pour s'échapper. Dans ce cas, l'important effet d'agitation ne peut plus être pleinement établi. Avec des couches de scories extrêmement épaisses, le gaz peut même se glisser le long du baril jusqu'au cône supérieur ou à la bouche, ne montrant aucun effet d'agitation et aucun effet métallurgique. Ce phénomène est illustré sur la figure 6. Il a été vérifié en utilisant du gaz naturel, identifiable par une flamme. Il a été détecté que du gaz naturel s'échappait dans les zones décrites. Le côté gauche de la figure 6 montre la situation d'une couche de laitier recouvrant juste le fond. Le côté droit montre la situation avec une couche de laitier recouvrant le fond, la fusée inférieure et le canon, telle que créée en cas d'éclaboussures intensives de laitier.

Fig 6 Influence des éclaboussures de laitier sur la distribution du gaz d'agitation

On constate que dans les cas extrêmes, les gaz inertes n'ont aucun contact avec le bain de fusion ni avec le laitier. Par conséquent, il est nécessaire de contrôler régulièrement l'épaisseur du fond et de commencer tôt des contre-mesures afin de maintenir le fonctionnement du système d'agitation du fond.

Avantages du soufflage combiné

Les raisons fondamentales de la mise en œuvre d'un système de purge de fond sont d'une part d'améliorer les résultats métallurgiques et d'autre part de garantir une production d'acier O2 économique de haute qualité aux coûts les plus bas. Les avantages les plus importants du convertisseur de soufflage combiné par rapport au soufflage par le haut dans un convertisseur BOF sont (i) l'accélération du cycle de soufflage entraînant un raccourcissement du temps de coulée à coulée, (ii) une formation plus courte et plus rapide de laitier et une meilleure interaction entre le laitier et le bain d'acier ( meilleures conditions de fusion ferraille/addition de fondant, rapport ferraille/métal chaud plus élevé), (iii) réduction des resoufflages et augmentation du taux de frappe en composition et en température, (iv) amélioration de l'homogénéisation/agitation et répartition de la température du bain d'acier, (v ) Précision accrue dans l'obtention d'une composition spécifique, (vi) contrôle de processus amélioré (précision plus élevée pour la température de coulée et les niveaux d'éléments), (vii) rendements d'ajout d'acier et de flux améliorés (moins de volume de laitier et moins de perte de fer dans le laitier et la poussière de fusion), (viii) moins d'éclaboussures, de crachats et de renversements, (ix) des niveaux de (FeO), de [P] et de [Mn] d'oxydation inférieurs, d'où une consommation plus faible d'O2, (x) moins d'oxyde de fer dans les scories, (xi) une efficacité de soufflage améliorée à cause de l'agitation à l'état fondu fortement intensifiée, (xii) une teneur finale en O2 plus faible dans l'acier, donc une quantité moindre de désoxydants (ferro-alliages et aluminium) est nécessaire, (xiii) une qualité améliorée de l'acier, car un gaz inerte souffle à la fin de la procédure diminue la concentration de gaz dans le métal, et (xiv) augmente la durée de vie du revêtement réfractaire en évitant les scories riches en FeO surchauffées.

Les inconvénients du soufflage combiné sont (i) l'équipement convertisseur pour le procédé de soufflage combiné est plus compliqué, ce qui augmente le coût de l'atelier, mais cela est plus que compensé par les avantages mentionnés ci-dessus, (ii) le coût élevé du gaz Ar que l'on essaie dans de nombreux cas de remplacer au moins en partie par du N2, (iii) la disponibilité des buses ou des briques d'agitation inférieure est souvent inférieure à 100 % en raison d'une usure plus importante des briques par rapport à l'autre revêtement du convertisseur.

Processus de fabrication

- Automatisation, contrôle et modélisation de la sidérurgie à l'oxygène de base

- Sidérurgie verte

- Processus de fabrication du fer HIsmelt

- Processus CAS-OB de fabrication d'acier secondaire

- Processus cryogénique de séparation de l'air

- Processus de moulage par injection

- Qu'est-ce que le taraudage CNC ?

- Diverses méthodes de processus de fabrication de l'acier

- Comprendre le processus d'extrusion