Processus cryogénique de séparation de l'air

Procédé cryogénique de séparation de l'air

L'air a une composition de divers gaz, dont l'azote (N2) et l'oxygène (O2) représentent collectivement environ 99,03 % du volume total de l'échantillon. L'air sec contient en volume environ 78,08 % d'azote, environ 20,95 % d'oxygène et environ 0,93 % d'argon ainsi que des traces d'un certain nombre d'autres gaz comme l'hydrogène, le néon, l'hélium, le krypton, le xénon et le dioxyde de carbone. L'air ambiant peut contenir une quantité variable de vapeur d'eau (selon l'humidité) et d'autres gaz produits par les processus naturels et les activités humaines. L'oxygène et l'azote sont produits au moyen d'un processus de séparation de l'air, qui implique la séparation de l'air en ses constituants. Les gaz rares comme, par exemple, l'argon, le krypton peuvent être récupérés en tant que sous-produits du processus de séparation de l'air.

La séparation de l'air en ses gaz constitutifs se fait grâce à la mise en œuvre d'une technologie spécifique de séparation de l'air. Différentes technologies de séparation de l'air sont actuellement disponibles, chacune visant à exploiter différents attributs en ce qui concerne la différence de propriétés physiques entre les gaz constitutifs de l'air. En d'autres termes, une technologie de séparation de l'air est basée sur le fait que chacun des gaz constitutifs de l'air a des propriétés physiques différentes et, par conséquent, la séparation de l'air est réalisée en exploitant une propriété physique telle que (i) la distinction entre les tailles de molécules des gaz constitutifs , (ii) faire la distinction entre les différences de taux de diffusion à travers certains matériaux, (iii) la préférence d'adsorption que les matériaux spéciaux ont vis-à-vis de certains gaz, et (iv) la différence de températures d'ébullition, etc.

Certaines des technologies utilisées aujourd'hui comprennent la cryogénie, l'adsorption, les procédés chimiques, les membranes polymères et la membrane de transport d'ions (ITM). Parmi ces technologies, la technologie de séparation cryogénique de l'air est à un stade de maturité de son cycle de vie, ce qui en fait le seul moyen réalisable parmi les technologies actuellement disponibles pour la production de masse de produits de l'air tels que l'oxygène, l'azote et l'argon.

Les technologies de séparation de l'air sont utilisées pour la production d'oxygène et/ou d'azote sous forme de gaz et parfois sous forme de produits liquides. Certaines usines produisent également de l'argon soit sous forme de gaz, soit sous forme liquide, soit les deux. Tous les processus de séparation de l'air commencent par la compression de l'air. Toutes les usines de séparation de l'air utilisent soit des technologies non cryogéniques, soit des technologies cryogéniques. Les usines de séparation de l'air utilisant des technologies de séparation de l'air non cryogéniques produisent des produits gazeux d'oxygène ou d'azote en utilisant des procédés de séparation à température ambiante proche. Ces plantes produisent de l'oxygène qui est généralement pur à 90 % à 95,5 % ou de l'azote qui est généralement exempt d'oxygène à 95,5 % à 99,5 %. Les usines de séparation de l'air peuvent produire plus de trois fois plus d'azote que d'oxygène, mais un rapport produit azote/oxygène de 1:1 à 1,5:1 est normalement maintenu.

Le procédé cryogénique a été développé pour la première fois par Carl Von Linde en 1895 et amélioré par George Claude dans les années 1900 pour produire de l'oxygène à petite échelle afin de répondre aux exigences de divers procédés industriels tels que le soudage et le coupage et comme gaz médical.

La séparation cryogénique de l'air à l'échelle industrielle a commencé au début du XXe siècle, favorisant le développement de la métallurgie et d'autres branches de l'industrie fortement dépendantes de la disponibilité de l'oxygène, de l'azote et enfin de l'argon. Les usines de séparation cryogénique de l'air (ASP) se caractérisent par une très bonne qualité des produits, de grandes capacités et une grande fiabilité. Malgré d'autres technologies émergentes de séparation de l'air, la technologie de séparation cryogénique de l'air reste la technologie de base pour la production d'oxygène. Les usines de séparation cryogénique de l'air sont le plus souvent utilisées pour produire des produits gazeux de haute pureté. Cependant, l'utilisation de cette technologie est restreinte aux applications nécessitant les gaz en quantités élevées normalement supérieures à plusieurs centaines de tonnes de gaz séparés par jour. Ils peuvent produire des produits sous forme de gaz ou de liquides.

La technologie de séparation cryogénique de l'air utilise la différence de points d'ébullition des gaz pour leur séparation. Il est basé sur le fait que les différents gaz constitutifs de l'air ont des points d'ébullition différents et en manipulant l'environnement immédiat en termes de température et de pression, l'air peut être séparé en ses composants. Le point d'ébullition de l'oxygène à une pression de 1 atmosphère et à 0 °C est de moins 182,9 °C et celui à une pression de 6 atmosphères et à 0 °C est de moins 160,7 °C. Les points d'ébullition correspondants de l'azote sont de moins 195,8 °C et moins 176,6 °C. C, et celles de l'argon sont respectivement de moins 185,8 deg C et de moins 164,6 deg C.

La séparation cryogénique est le processus le plus efficace lorsque l'un des trois critères doit être satisfait, à savoir (i) de l'oxygène de haute pureté est nécessaire (supérieur à 99,5 %), (ii) des volumes élevés d'oxygène sont nécessaires (supérieurs à 100 tonnes d'oxygène / jour ), ou (iii) de l'oxygène à haute pression est nécessaire. Les séparateurs d'air cryogéniques mettent plus d'une heure à démarrer. De plus, étant donné que la cryogénie peut produire une pureté d'oxygène aussi élevée, le flux d'azote résiduaire est d'une qualité utilisable. Cela peut ajouter des avantages financiers considérables à un processus intégré à une usine de séparation cryogénique de l'air.

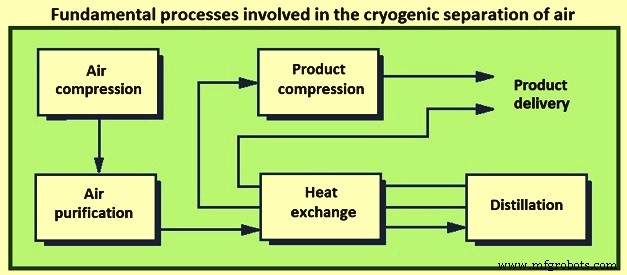

La séparation cryogénique de l'air en ses gaz constitutifs implique divers processus. La combinaison de ces processus est nécessaire dans une usine de séparation cryogénique de l'air, dont les principaux sont (i) la compression de l'air, (ii) la purification de l'air, (iii) l'échange de chaleur, (iv) la distillation et (v) la compression du produit. La figure 1 montre ces processus.

Fig 1 Processus fondamentaux impliqués dans la séparation cryogénique de l'air

Les usines de séparation cryogénique de l'air sont basées sur des procédés de séparation cryogénique de l'air. Le procédé de base depuis sa commercialisation au début du 20ème siècle, a été en développement continu en tant que procédé industriel. Un grand nombre de variantes de configuration de processus ont émergé, motivées par le désir de produire des produits gazeux particuliers et des mélanges de produits aussi efficacement que possible à divers niveaux requis de pureté et de pression. Ces cycles de processus de séparation de l'air ont évolué parallèlement aux progrès des machines de compression, des échangeurs de chaleur, de la technologie de distillation et de la technologie des détendeurs de gaz.

Le procédé de distillation est au cœur du procédé global puisqu'il réalise la véritable séparation de l'air en ses constituants. Les produits d'air sont produits avec une certaine pureté, qui est définie comme le rapport de la quantité de produit d'air pur à 100 % à la quantité de produit d'air total à la sortie.

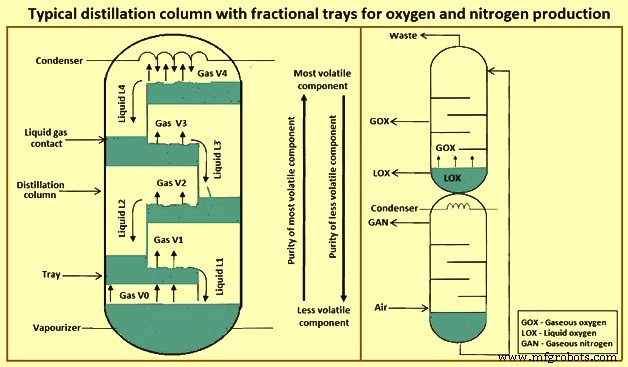

Dans le processus de distillation, des plateaux sont utilisés. La fonction de base des plateaux est de permettre un contact efficace du liquide descendant et du gaz ascendant. Par conséquent, le plateau prépare le terrain pour (i) le refroidissement et la condensation partielle du gaz ascendant, et (ii) le chauffage et la vaporisation partielle du liquide descendant. La figure 2 montre une colonne de distillation typique avec un plateau de distillation fractionnée. Cette colonne de distillation ne comporte qu'un seul vaporiseur et un seul condenseur. La distillation est rendue possible par un contact liquide-gaz efficace et cela est rendu possible par un contact correct entre le liquide descendant et le gaz ascendant. Les puretés respectives des éléments les plus volatils et les moins volatils diffèrent à chaque plateau, les côtés inférieur et supérieur de la colonne de distillation étant les deux extrêmes, c'est également là que les éléments purs sont obtenus.

Fig 2 Colonne de distillation typique avec plateaux de distillation fractionnée pour la production d'oxygène et d'azote

La figure 2 montre que le plateau fournit au gaz ascendant une certaine résistance, et crée ainsi une perte de charge. La perte de charge doit être la plus faible possible car elle a un impact important sur la consommation énergétique du compresseur d'air et est également un paramètre important dans le développement de la technologie du plateau. La garniture de distillation est une autre technologie utilisée et, contrairement aux plateaux de distillation fractionnée, elle garantit une chute de pression totale beaucoup plus faible ainsi qu'un meilleur contact liquide-gaz.

Pour produire de l'oxygène, il faut un mélange liquide d'oxygène et d'azote et une colonne, équipée d'un vaporiseur en pied, tandis que pour produire de l'azote, un mélange gazeux d'oxygène et d'azote ainsi qu'une colonne, équipée d'un condenseur en pied haut, est nécessaire et dans ce processus, un sous-produit, riche en oxygène, est également produit. En empilant ces deux types de colonnes l'une sur l'autre et en acheminant le liquide riche en oxygène, qui est obtenu en bas de la colonne d'azote, vers le haut de la colonne d'oxygène, il est possible de produire de l'oxygène et de l'azote en utilisant uniquement un condenseur. Ceci est illustré à la figure 2.

Un liquide riche en oxygène pénètre dans le haut de la colonne de distillation supérieure et, par distillation, produit de l'oxygène liquide (LOX) au bas de la même colonne. La vaporisation du LOX en oxygène gazeux (GOX) est réalisée au moyen de l'échange de chaleur qui se produit entre l'azote gazeux (GAN) en tête de la colonne inférieure et le LOX en pied de la colonne supérieure. Au sommet de la colonne supérieure, un déchet, constitué d'un mélange d'azote et d'oxygène gazeux, est également produit.

En pratique, la fonction du condenseur est remplie par un échangeur de chaleur qui assure un transfert thermique adéquat du GAN vers le LOX et inversement, afin de permettre la vaporisation du LOX et la condensation du GAN, nécessaire pour le fonctionnement en continu des colonnes de distillation. Dans ce modèle, les colonnes sont empilées les unes sur les autres, mais il est également possible de les placer les unes à côté des autres, comme cela se fait parfois dans la pratique.

Le processus de séparation cryogénique de l'air est un processus à basse température et à forte consommation d'énergie qui sépare l'air en ses gaz composants. La consommation d'énergie de la séparation de l'oxygène est une fonction croissante de la pureté de l'oxygène. Le coût de l'énergie électrique est le coût d'exploitation unique le plus important encouru dans les usines de séparation de l'air. Il est normalement de l'ordre du tiers ou des deux tiers des coûts d'exploitation associés à la production de gaz et de produits liquides. Étant donné que l'industrie sidérurgique utilise beaucoup d'oxygène, d'azote et d'argon, le prix de ces gaz affecte le coût de production de l'acier et des produits sidérurgiques. L'efficacité énergétique de l'ASP est considérablement influencée par le rapport de production d'oxygène et d'azote, qui peut varier en fonction des besoins.

Le travail thermodynamique minimal de séparation de l'oxygène de l'air est égal à 53,1 kWh/tonne d'oxygène. Actuellement, les ASP cryogéniques les mieux construits se caractérisent par une consommation d'énergie qui dépasse d'environ trois fois le minimum thermodynamique.

La complexité du processus de séparation cryogénique de l'air, les tailles physiques de l'équipement et l'énergie nécessaire pour faire fonctionner le processus varient en fonction du nombre de produits gazeux et liquides, des puretés de produit requises et des pressions de livraison requises. Les usines produisant uniquement de l'azote gazeux sont moins complexes et nécessitent moins d'énergie pour fonctionner que les usines produisant uniquement de l'oxygène gazeux. La coproduction des deux gaz augmente les coûts d'investissement et l'efficacité énergétique. La fabrication de ces gaz sous forme liquide nécessite un équipement supplémentaire et plus du double de la quantité d'énergie nécessaire par unité de gaz livré.

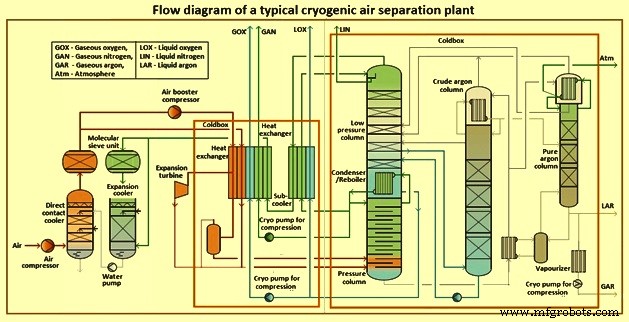

La production d'argon n'est économique qu'en tant que co-produit avec l'oxygène. Le produire à haute pureté ajoute à la taille physique et à la complexité de l'usine de séparation d'air. L'organigramme d'une installation typique de séparation cryogénique de l'air est illustré à la figure 3. L'organigramme montre les interrelations typiques entre les divers composants de l'installation. Cependant, la relation réelle dépend de la conception de l'installation de séparation d'air qui peut varier pour répondre aux exigences.

Fig 3 Diagramme de flux d'une installation typique de séparation cryogénique de l'air

Étapes du processus cryogénique de séparation de l'air

Il y a plusieurs étapes dans le procédé cryogénique de séparation de l'air. La première étape consiste à filtrer, comprimer et refroidir l'air entrant. Dans la plupart des cas, l'air est comprimé entre 5 MPa et 8 MPa en fonction du mélange de produits et des pressions de produit nécessaires. Au cours de cette étape, l'air comprimé est refroidi et la majorité de la vapeur d'eau dans l'air entrant est condensée et éliminée lorsque l'air passe à travers une série de refroidisseurs intermédiaires plus un refroidisseur après l'étape finale de compression.

La deuxième étape consiste à éliminer les impuretés, en particulier, mais sans s'y limiter, la vapeur d'eau résiduelle plus le dioxyde de carbone (CO2). Ces composants sont retirés pour répondre aux spécifications de qualité du produit et avant que l'air n'entre dans la partie distillation de l'usine. Il existe deux approches de base pour éliminer la vapeur d'eau et le CO2. Ce sont (i) des unités de tamis moléculaires (ii) des échangeurs inverseurs. La plupart des nouvelles usines de séparation de l'air utilisent une unité de pré-purification à tamis moléculaire pour éliminer la vapeur d'eau et le CO2 de l'air entrant. Les échangeurs inverseurs pour l'élimination de la vapeur d'eau et du CO2 sont plus rentables pour les petites installations. Dans les usines utilisant des échangeurs de chaleur réversibles, le refroidissement de l'alimentation en air comprimé se fait dans deux ensembles d'échangeurs de chaleur en aluminium brasé. Lorsque des échangeurs de chaleur réversibles sont utilisés, des unités d'absorption du froid sont installées pour éliminer les éventuels hydrocarbures.

La troisième étape consiste en un transfert de chaleur supplémentaire contre les flux de produits et de gaz résiduaires pour amener le flux d'air à une température cryogénique (- 185 °C). Ce refroidissement est effectué dans des échangeurs de chaleur en aluminium brasé qui permettent l'échange de chaleur entre l'alimentation en air entrant et les flux de produits froids et de gaz résiduaires sortant du processus de séparation. Pendant l'échange de chaleur, les flux de gaz sortants sont réchauffés jusqu'à une température proche de la température de l'air ambiant. La récupération de la réfrigération à partir des flux de produits gazeux et du flux de déchets minimise la quantité de réfrigération qui doit être produite par l'installation. Les températures très froides nécessaires à la distillation cryogénique sont créées par un processus de réfrigération qui comprend l'expansion d'un ou plusieurs flux de processus à pression élevée.

La quatrième étape est le processus de distillation qui sépare l'air en produits souhaités. Pour produire de l'oxygène, le système de distillation utilise deux colonnes de distillation en série, qui sont normalement appelées colonnes haute et basse pression. Les usines d'azote ne peuvent avoir qu'une seule colonne, bien que beaucoup en aient deux. L'azote quitte le haut de chaque colonne de distillation tandis que l'oxygène sort du bas. L'oxygène impur produit dans la colonne initiale (pression plus élevée) est ensuite purifié dans la seconde colonne à pression plus basse. L'argon a un point d'ébullition similaire à celui de l'oxygène et reste préférentiellement avec l'oxygène. Si de l'oxygène pur à haute teneur est nécessaire, l'argon doit être éliminé. L'élimination de l'argon a lieu en un point de la colonne basse pression où la concentration d'argon est à son niveau le plus élevé. L'argon, qui est éliminé, est normalement traité dans une colonne de distillation d'argon brut supplémentaire "tirée" qui est intégrée aux installations de raffinage d'argon de la colonne basse pression. Les produits gazeux froids et l'argon brut peuvent être évacués, traités ultérieurement sur site ou collectés sous forme liquide, ou vaporisés pour produire de l'argon gazeux.

Les flux de déchets qui émergent des colonnes de séparation d'air sont réacheminés vers les échangeurs de chaleur frontaux. Lorsqu'ils sont réchauffés à une température proche de la température ambiante, ils refroidissent l'air entrant. L'échange de chaleur entre les flux d'alimentation et de produit minimise la charge de réfrigération nette sur l'installation et donc la consommation d'énergie.

La réfrigération est produite à des niveaux de température cryogéniques pour compenser les fuites de chaleur dans l'équipement froid et les échanges de chaleur imparfaits entre les flux gazeux entrants et sortants. Dans le cycle de réfrigération des usines de séparation d'air, un ou plusieurs flux à pression élevée (qui peuvent être de l'air d'admission, de l'azote, des gaz résiduaires, du gaz d'alimentation ou du gaz produit, selon le type d'installation) sont réduits en pression, ce qui refroidit le flux . Pour optimiser le refroidissement et l'efficacité énergétique de l'usine, la réduction de pression (ou l'expansion) a lieu à l'intérieur d'un détendeur (une forme de turbine). L'élimination de l'énergie du flux de gaz réduit sa température plus que dans le cas d'une simple expansion à travers une vanne. L'énergie produite par le détendeur est utilisée pour entraîner un compresseur de processus, un générateur électrique ou tout autre appareil consommateur d'énergie.

Les produits gazeux quittent généralement la boîte froide (le récipient isolé contenant les colonnes de distillation et d'autres équipements fonctionnant à des températures très basses) à des pressions relativement basses, souvent juste au-dessus d'une atmosphère (absolue). En général, plus la pression de livraison est faible, plus l'efficacité du processus de séparation et de purification est élevée. Le gaz produit est ensuite comprimé dans des compresseurs à la pression nécessaire au gaz produit pour son utilisation.

Les parties du processus de séparation cryogénique de l'air qui fonctionnent à des températures très basses (par exemple, les colonnes de distillation, les échangeurs de chaleur et les tuyauteries d'interconnexion froides) doivent être bien isolées. Ces articles sont situés à l'intérieur de «boîtes froides» scellées (et purgées à l'azote), qui sont des structures relativement hautes de section rectangulaire ou ronde. Les boîtes froides sont garnies de laine de roche pour fournir une isolation et minimiser les courants de convection. Selon le type et la capacité de l'usine, les boîtes froides peuvent mesurer de 2 à 4 mètres de côté et avoir une hauteur de 15 à 60 mètres.

Production d'argon

L'argon pur est généralement produit à partir d'argon brut par un processus en plusieurs étapes. L'approche traditionnelle consiste à éliminer les deux à trois % d'oxygène présents dans l'argon brut dans une unité de "désox". Ces petites unités combinent chimiquement l'oxygène avec l'hydrogène dans un récipient contenant un catalyseur. L'eau résultante est facilement éliminée (après refroidissement) dans un sécheur à tamis moléculaire. Le flux d'argon sans oxygène est ensuite traité dans une colonne de distillation "d'argon pur" pour éliminer l'azote résiduel et l'hydrogène n'ayant pas réagi.

Les progrès de la technologie de distillation à colonne garnie ont créé une deuxième option de production d'argon, la récupération d'argon totalement cryogénique qui utilise une colonne de distillation très haute (mais de petit diamètre) pour effectuer la difficile séparation argon/oxygène. La quantité d'argon qui peut être produite par une usine est limitée par la quantité d'oxygène traitée dans le système de distillation plus un certain nombre d'autres variables qui affectent le pourcentage de récupération. Il s'agit notamment de la quantité d'oxygène produit sous forme liquide et de la stabilité des conditions de fonctionnement de l'usine. En raison du rapport naturel des gaz dans l'air, la production d'argon ne peut pas dépasser 4,4 % du débit d'alimentation en oxygène en volume, ou 5,5 % en poids.

Production de produits liquides

Lorsque des produits liquides sont produits dans une usine de séparation d'air cryogénique, une unité de réfrigération supplémentaire est normalement ajoutée (ou intégrée à) l'usine de séparation d'air de base. Cette unité est appelée liquéfacteur et utilise l'azote comme fluide de travail principal. La capacité du liquéfacteur peut aller d'une petite fraction de la capacité de l'usine de séparation d'air jusqu'à la capacité de production maximale d'oxygène plus d'azote et d'argon de l'usine de séparation d'air.

Le cycle de traitement de base utilisé dans les liquéfacteurs n'a pas changé depuis des décennies. Un liquéfacteur typique absorbe de l'azote à température et pression proches de la température ambiante, le comprime, le refroidit, puis détend le flux haute pression pour produire de la réfrigération. La différence fondamentale entre les liquéfacteurs plus récents et plus anciens est que la pression de fonctionnement maximale des échangeurs de chaleur cryogéniques a augmenté à mesure que la technologie de fabrication des échangeurs de chaleur cryogéniques s'est améliorée. Un nouveau liquéfacteur typique peut être plus économe en énergie qu'un construit il y a trente ans s'il utilise des pressions de cycle de pointe plus élevées et des détendeurs plus efficaces.

Processus de fabrication