Réservoir d'oxygène

Contexte

L'oxygène (numéro atomique, 8; poids atomique, 16) est essentiel pour tous les êtres vivants et a la capacité de se combiner avec presque tous les autres éléments. Lorsque les éléments fusionnent avec l'oxygène, ils sont étiquetés comme étant oxydés. L'oxygène est l'élément le plus abondant au monde, comprenant environ 90 % d'eau (l'hydrogène constitue les 10 % restants) et 46 % de la croûte terrestre (silicium, 28 %; aluminium, 8 %; et fer, 5 %; parmi autres). Le point de fusion de l'oxygène est de -360°F (-218°C) et son point d'ébullition est de -297°F (-183°C). À l'état libre, l'oxygène est inodore, incolore et insipide. À des températures inférieures à −297 °F (183 °C), l'oxygène prend une forme liquide bleu pâle.

Les deux tiers du corps humain sont composés d'oxygène. Chez l'homme, l'oxygène est aspiré par les poumons et distribué par la circulation sanguine aux cellules. Dans les cellules, l'oxygène se combine avec d'autres produits chimiques, ce qui les rend oxydés. Les cellules oxydées sont ensuite distribuées là où elles sont nécessaires, fournissant de l'énergie au corps. Les déchets de la respiration sont l'eau et le dioxyde de carbone, qui sont éliminés par les poumons.

L'oxygénothérapie sous pression est utilisée pour traiter de nombreux troubles médicaux tels que l'emphysème, l'asthme et la pneumonie. Cette forme médicinale d'oxygène est généralement conservée dans des bidons en aluminium de taille moyenne équipés de régulateurs de pression et de soupapes de décharge. De grandes quantités d'oxygène sont conservées dans de grands réservoirs en acier isolés et pressurisés à 2 000 lb/in 2 (141 kg/cm 2 ).

Historique

La découverte de l'oxygène a généralement été attribuée à Joseph Priestley, un chimiste anglais. En 1767, Priestly croyait que l'air mélangé au carbone était capable de produire de l'électricité. Il appela cet air carbonisé, air méphitique. Priestly a continué à mener des expériences sur l'air et, en 1774, il a utilisé un verre brûlant et de la chaleur solaire pour chauffer de l'oxyde mercurique. En faisant cela, il a remarqué que l'oxyde mercurique s'est décomposé sous la température extrême et a formé des billes de mercure élémentaire. L'oxyde mercurique a également émis un gaz étrange qui a facilité les flammes et ouvert les voies respiratoires, facilitant ainsi la respiration lorsqu'il est inhalé. Ce gaz a été nommé air déphlogistiqué par Priestley, sur la base de la pensée populaire de l'époque selon laquelle le phlogiston était nécessaire pour que le matériau brûle. La théorie du phlogistique a été jugée fausse par Antoine-Laurent Lavoisier, un chimiste français.

Lavoisier avait mené ses propres expériences sur la combustion et l'air du milieu à la fin du XVIIIe siècle. C'est en 1774, qu'il rencontre Priestley qui raconte à Lavoisier la découverte de l'air déphlogistiqué. Lavoisier a commencé à mener ses propres expériences sur la forme pure de l'air de Priestley. Il a observé que l'élément faisait partie de plusieurs acides et a fait l'hypothèse qu'il était nécessaire pour former tous les acides. Sur la base de cette pensée incorrecte, Lavoisier a utilisé les mots grecs oxy (acide) et gène (former) pour forger le mot français oxygène - traduit en oxygène en anglais - vers 1779.

Il y a encore un troisième homme qui est crédité pour son implication dans la découverte de l'oxygène vers 1771. Carl Wilhelm Scheele, un pharmacien et chimiste suédois, a découvert qu'un certain élément (Scheele pensait aussi qu'il s'agissait du phlogiston) était nécessaire pour substances à brûler. Scheele a appelé cet élément « air du feu » en raison de sa nécessité pour la combustion. Au cours de ces expériences avec l'air du feu, Scheele a également découvert "l'air vicié", maintenant connu sous le nom d'azote. Malgré le fait que Scheele avait isolé de l'oxygène avant Priestley, Priestley a d'abord publié ses découvertes.

Matières premières

Les matières premières pour produire un réservoir d'oxygène sont l'air liquide et l'aluminium. L'aluminium de départ est en fonte 6061. L'air liquide est condensé et chauffé jusqu'à ce qu'il reste de l'oxygène pur puis distribué dans les réservoirs en aluminium. Un anneau compressible en téflon est utilisé pour former le joint torique, qui est placé dans le presse-étoupe formant un joint entre la vanne et le cylindre. Le presse-étoupe du joint torique est une dépression de précision usinée dans le haut du cylindre. Lorsque le robinet est vissé dans le cylindre et lorsqu'il est complètement en place, il comprime le joint torique et complète l'étanchéité entre le robinet et le cylindre.

Conception

Les réservoirs d'oxygène varient en taille, en poids et en fonction, mais le processus de fabrication est très similaire. Le réservoir d'oxygène médicinal typique contient de l'oxygène pur et a un dessus vert avec un corps en acier brossé.

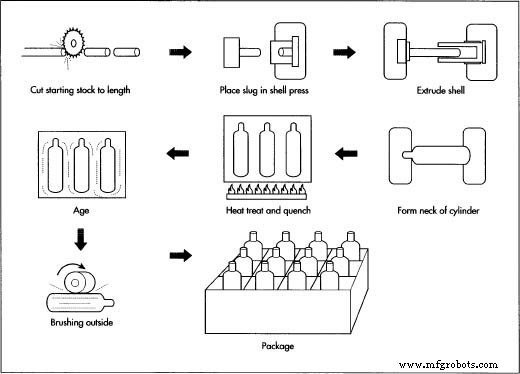

Le processus de fabrication

Formation du cylindre

- 1 Les réservoirs d'oxygène sont fabriqués à partir d'une seule feuille d'aluminium 6061. Le matériau de départ s'appelle une billette coulée, qui mesure environ 5,5 m de long et a la forme d'une bûche.

- 2 La billette coulée est placée sur une bande transporteuse et coupée à la taille souhaitée par une scie automatisée. La pièce sciée s'appelle une limace et a presque le même poids et le même diamètre que le produit fini.

- 3 Le slug est ensuite placé à l'intérieur d'une filière dans une presse d'extrusion vers l'arrière. La presse force un coup de poing contre la limace. Le métal de la limace s'écoule vers l'arrière autour du poinçon, formant un grand produit creux en forme de coupe appelé coquille.

- 4 La coque est ensuite inspectée pour déceler les défauts et jaugée.

- 5 Ensuite, la coque est soumise à un processus appelé emboutissage. L'extrémité ouverte de la coque est chauffée et forcée dans une matrice de fermeture pour fermer l'extrémité ouverte de la tasse. La forme générale d'un cylindre sans soudure est maintenant terminée.

Traitement thermique du cylindre

- 6 Le cylindre est transporté à travers un processus thermique en deux étapes appelé traitement thermique en solution et vieillissement artificiel.

- 7 Le premier processus thermique, le traitement thermique de mise en solution, commence lorsque le cylindre est placé dans un four de mise en solution. Dans ce processus, les éléments d'alliage de l'aluminium sont mis dans la solution. Le cylindre est chauffé à environ 1 000°F (538°C). Un cylindre qui a été soumis à ce processus thermique est étiqueté comme étant à l'état T-4.

- 8 Le deuxième cycle thermique, le vieillissement artificiel, consiste à faire passer le cylindre à travers un four de vieillissement où il est chauffé à environ 350 °F (177 °C). Cela permet aux éléments d'alliage de précipiter hors de la solution et dans les joints de grains, renforçant ainsi le cylindre. Un cylindre qui a terminé les deux processus thermiques est étiqueté comme étant à l'état T-6.

La configuration du manche

- 9 Les filetages, le joint torique et la surface supérieure sont les surfaces d'étanchéité et sont usinés dans le cylindre. Le cylindre est placé dans une fraiseuse (une perceuse à colonne capable de se déplacer dans trois directions). Sous la direction du logiciel de conception assistée par ordinateur (AutoCAD), un trou est fraisé au centre du col du cylindre.

- 10 La surface supérieure, le presse-étoupe du joint torique et les filetages (dans cet ordre) sont usinés dans le cylindre à l'aide d'un outil de formage. L'outil de formage a la forme du haut du cylindre, le presse-étoupe du joint torique et le dégagement du filetage se trouvent sous le joint torique. L'outil de forme tourne comme un foret et est abaissé dans le cylindre en usinant la forme dans le col du cylindre.

Finition

- 11 Le réservoir est ensuite soumis à des essais hydrostatiques. Au cours de cet essai, le réservoir est mis sous pression égale aux cinq tiers de sa pression de service. Si le réservoir se dilate plus d'un

La fabrication de réservoirs d'oxygène. montant spécifié dans les 30 secondes, il est rejeté.

La fabrication de réservoirs d'oxygène. montant spécifié dans les 30 secondes, il est rejeté. - 12 marques d'identification sont estampées sur le réservoir à l'aide d'un poinçon pneumatique. Ces marques identifient les spécifications selon lesquelles la bouteille a été fabriquée, la pression de service, le numéro de série, le nom ou le numéro du fabricant et la date de fabrication du réservoir.

- 13 Les réservoirs utilisés à des fins médicales ont généralement un corps brossé. Le réservoir est placé horizontalement sur la bande transporteuse et tourné sous une ponceuse automatique.

- 14 Le dessus du réservoir est peint manuellement en vert, puis l'ensemble du réservoir est pulvérisé avec une couche de poudre transparente et durci dans un four.

- 15 Le réservoir fini est ensuite soit bouché, soit équipé d'une vanne selon les exigences du client.

Remplissage des réservoirs

- L'oxygène sous pression commerciale est distillé à partir d'air liquide en grandes quantités. L'air devient liquide à -297°F (-183°C). L'air d'alimentation est comprimé, puis passé dans un compartiment équipé d'un piston (moteurs à détente).

- Au fur et à mesure que l'air se dilate, les pistons se déplacent, augmentant le volume du compartiment et diminuant la pression et la température de l'air.

- L'air est ensuite mis en rotation à travers plusieurs moteurs de détente jusqu'à ce qu'il soit liquéfié. L'air liquide est ensuite transporté vers d'énormes réservoirs de rétention isolés.

- L'oxygène liquide est ensuite bouilli pour se débarrasser de l'azote, car l'azote a un point d'ébullition inférieur (-320'F; 195°C). L'air liquide est alors principalement composé d'oxygène (97 à 100 %) et transporté dans de grands réservoirs isolés jusqu'à ce qu'il soit dispersé dans des bouteilles d'oxygène.

Contrôle qualité

Au cours du processus de fabrication, les cylindres sont inspectés et nettoyés à de nombreuses reprises. Une fois le réservoir vendu et mis en service, il doit être soumis à un nouveau test hydrostatique et visuel tous les cinq ans. Les tests sont effectués conformément aux exigences des associations de gaz comprimé. Si le réservoir n'est pas endommagé et que l'usure est minime, la durée de vie est illimitée.

DOT-3AL est le marquage identifiant la spécification dans laquelle le cylindre a été fabriqué conformément. Le ministère des Transports (DOT) réglemente le transport de toutes les marchandises. Le transport de gaz comprimés entre dans cette catégorie.

Sous-produits/Déchets

Dans le processus de fabrication, près de 93 % du matériau de départ (la billette coulée) est utilisé dans le produit final. Il y a moins de 7 % de rebuts de fabrication du matériau de départ. Une fois la production terminée, tous les cylindres endommagés au point d'être condamnés sont estampillés du marquage "DOT-3AL" sur la couronne. Si le réservoir a été pressurisé, il est dépressurisé, la vanne est retirée et le cylindre est scié en deux et recyclé. Les cylindres condamnés et sciés peuvent et doivent être recyclés.

Le futur

À mesure que l'utilisation médicale des réservoirs d'oxygène augmente, les réservoirs deviennent de plus en plus petits et plus maniables. Le réservoir médical standard E contient 680 l et peut fournir jusqu'à 11,3 heures à 1 litre par minute (lpm). Ce réservoir pèse 7,9 lb (3,6 kg) à vide. L'un des plus petits réservoirs d'oxygène est un réservoir M9. Ce réservoir contient 240 l d'oxygène durant quatre heures à 1 lpm ou deux heures de débit continu. Il existe des accessoires tels que des chariots ou des sacs qui permettent à l'utilisateur de transporter facilement le réservoir plein.

Où en savoir plus

Autre

Page Web des cylindres Catalina. 8 novembre 2001.

Page Web de Tri-Med, Inc.. 8 novembre 2001.

Deirdre S. Blancfield

Processus de fabrication

- Détecteur de pollution atmosphérique

- char autonome

- Qu'est-ce qu'un char de réserve ?

- Une introduction à l'actionneur de vérin pneumatique

- Comprendre le système de suspension pneumatique

- L'air comprimé – rend les voyages en avion possibles

- Aérien =Argent

- Soufflantes basse pression et exploitation minière :flottation de la mousse et lixiviation des réservoirs

- L'air comprimé est où ? !