Contrôle de processus des processus technologiques

Contrôle des processus des processus technologiques

Les processus technologiques consistent à manipuler, travailler, raffiner, combiner et manipuler des matériaux et des fluides pour produire de manière rentable des produits finis. Ces processus peuvent être précis, exigeants et potentiellement dangereux. De petits changements dans un processus peuvent avoir un impact important sur le résultat final. Les variations de proportions, de température, de débit, de turbulence et de nombreux autres paramètres doivent être soigneusement et systématiquement contrôlées pour produire systématiquement le produit final de la qualité souhaitée avec un minimum de matières premières et d'énergie.

Généralement, tout ce qui nécessite une surveillance continue d'une opération implique le rôle de contrôle de processus. Le contrôle de processus fait référence aux méthodes utilisées pour contrôler les variables de processus du processus technologique. C'est l'outil qui permet aux processus de faire fonctionner le processus dans les limites spécifiées et de définir des limites plus précises pour maximiser l'efficacité du processus, assurer la qualité et la sécurité.

Chaque processus technologique nécessite une grande quantité de planification afin d'accomplir avec succès les tâches qui lui sont assignées. Cependant, afin d'accomplir ces tâches, les opérateurs de processus doivent bien comprendre le processus et les fonctions des systèmes de contrôle. Les systèmes de contrôle se composent d'équipements (appareils de mesure, appareils de contrôle, etc.) ainsi que de l'intervention de l'opérateur. Les systèmes de contrôle sont utilisés pour satisfaire trois besoins fondamentaux du procédé, à savoir (i) réduire l'influence des perturbations externes, (ii) favoriser la stabilité du procédé et (ii) améliorer les performances du procédé.

L'instrumentation fournit les différentes indications permettant de faire fonctionner un procédé technologique. Dans certains cas, l'opérateur enregistre ces indications pour les utiliser dans le fonctionnement du procédé. Les informations enregistrées aident l'opérateur à évaluer l'état actuel du processus et à prendre des mesures si les conditions ne sont pas celles attendues. Exiger de l'opérateur qu'il prenne toutes les actions correctives requises est peu pratique, voire parfois impossible, en particulier si un grand nombre d'indications doivent être surveillées. Pour cette raison, la plupart des processus technologiques sont contrôlés automatiquement une fois qu'ils fonctionnent dans des conditions normales. Les commandes automatiques réduisent considérablement la charge de travail de l'opérateur et rendent le travail gérable. Les processus technologiques sont contrôlés pour trois raisons, à savoir (i) réduire la variabilité, (ii) augmenter l'efficacité et (iii) garantir la sécurité.

Le contrôle des processus peut réduire la variabilité du produit final, ce qui garantit un produit de haute qualité constante. Avec la réduction de la variabilité du processus, le processus devient plus stable, fiable, productif et économique. Certains des paramètres du processus doivent être maintenus à des niveaux spécifiques pour maximiser l'efficacité du processus. Un contrôle précis de ces paramètres garantit l'efficacité du processus. En outre, un processus d'emballement, tel qu'une réaction chimique incontrôlable, peut se produire si, pendant le fonctionnement du processus, le contrôle précis de toutes les variables de processus n'est pas maintenu. Les conséquences d'un emballement du processus peuvent être catastrophiques. Par conséquent, le contrôle précis du processus est également nécessaire pour assurer la sécurité des équipements et des travailleurs.

Le rôle du contrôle de processus a changé au fil des ans et est continuellement façonné par la technologie. Le rôle traditionnel du contrôle de processus était de contribuer à la sécurité, de minimiser l'impact sur l'environnement et d'optimiser les processus en maintenant la variable de processus proche des valeurs souhaitées. Dans le passé, la surveillance des paramètres du processus était effectuée sur le lieu du processus et les paramètres étaient maintenus localement par l'opérateur. Au fur et à mesure que les processus deviennent plus importants et/ou plus complexes, le rôle de l'automatisation des processus est devenu de plus en plus important. Aujourd'hui, l'automatisation a repris les fonctions de contrôle de processus, ce qui signifie que les opérateurs sont aidés par un système de contrôle distribué informatisé (DCS) qui communique avec les instruments sur le terrain.

Le contrôle de processus est un mélange entre les statistiques et la discipline d'ingénierie qui traite du mécanisme, des architectures et des algorithmes de contrôle d'un processus. Pour avoir un contrôle de processus efficace, outre la compréhension de la technologie de processus, il est également nécessaire de comprendre les concepts clés et la terminologie générale du contrôle de processus.

La raison du contrôle d'un processus est de le faire se comporter d'une manière souhaitée. Cela peut impliquer que le processus devienne plus précis, plus fiable ou plus économique. Dans certains cas, le processus non contrôlé est instable et un bon contrôle est nécessaire pour ne pas l'endommager. Par conséquent, un bon contrôle peut signifier différentes choses dans différentes applications.

Dans le contrôle de processus, l'objectif fondamental est de réguler la valeur de certains paramètres. Réglementer signifie maintenir la quantité du paramètre à une certaine valeur souhaitée, quelles que soient les influences extérieures. La valeur souhaitée est appelée valeur de référence ou point de consigne. Un opérateur peut modifier le point de consigne. Le processus est autorégulé si, en modifiant un point de consigne d'entrée, la sortie change pour correspondre au point de consigne d'entrée. .Un système d'autorégulation n'assure pas la régulation d'une variable à une valeur de référence particulière. Le paramètre adopte une valeur pour laquelle les valeurs d'entrée et de sortie sont les mêmes, et il y reste. Mais si le débit d'entrée est modifié, la sortie change également, de sorte qu'elle n'est pas régulée à une valeur de référence.

La commande assistée par l'opérateur permet une régulation artificielle par l'opérateur. Pour réguler le paramètre, afin qu'il maintienne la valeur nécessaire, un capteur est nécessaire pour mesurer le paramètre. Le paramètre est appelé la variable contrôlée. En actionnant l'équipement de contrôle approprié, le paramètre de sortie peut être changé au point de consigne par l'opérateur. Le paramètre de sortie est appelé la variable manipulée ou la variable de contrôle.

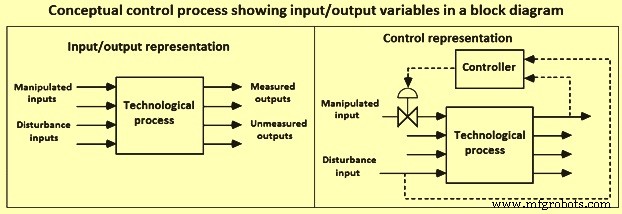

Un système de contrôle automatique remplace le système de contrôle et utilise des machines, de l'électronique ou des ordinateurs qui remplacent les opérations de l'opérateur. Un instrument appelé capteur est ajouté, capable de mesurer la valeur du paramètre et de la convertir en un signal proportionnel. Ce signal est fourni en entrée à une machine, un circuit électronique ou un ordinateur appelé contrôleur. Le contrôleur remplit la fonction d'opérateur en évaluant la mesure et en fournissant un signal de sortie, de modifier le réglage de l'équipement de commande via un actionneur relié à l'équipement par une liaison mécanique. Lorsque le contrôle automatique est appliqué à des systèmes conçus pour réguler la valeur d'une variable à un point de consigne, on parle de contrôle automatique de processus. La figure 1 montre le processus de contrôle conceptuel montrant les variables d'entrée-sortie dans un schéma fonctionnel.

Fig 1 Processus de contrôle conceptuel montrant les variables d'entrée-sortie dans un schéma fonctionnel

Les processus technologiques sont de nature dynamique car ils fonctionnent rarement en régime permanent. Le fonctionnement des processus technologiques consiste à s'assurer que la réponse appropriée est apportée aux perturbations récurrentes afin que le fonctionnement soit sûr, efficace et produise le produit souhaité de la qualité spécifiée au rythme requis. Étant donné que les méthodes de production varient d'un processus à l'autre, les principes de contrôle automatique sont de nature générique et peuvent être appliqués universellement, quels que soient la taille et le type de processus. Les objectifs d'un système de contrôle de processus sont d'effectuer l'une ou les deux tâches suivantes.

Maintenir le processus aux conditions opérationnelles et aux points de consigne – De nombreux processus doivent fonctionner dans des conditions d'état stable ou dans un état dans lequel ils satisfont à toutes les exigences telles que le coût, le rendement, la sécurité et d'autres objectifs de qualité. Dans de nombreuses situations réelles, un processus ne peut pas toujours rester statique et des perturbations se produisent dans le processus, ce qui le rend instable. Dans un processus qui n'est pas stable, les variables du processus oscillent à partir de ses limites physiques sur une période de temps limitée. Les variables de processus non contrôlées peuvent être contrôlées simplement en ajoutant des instruments et des équipements de contrôle qui peuvent contrôler les variables de processus dans leurs limites de contrôle soit automatiquement, soit par les interventions de l'opérateur.

Passer le processus d'une condition opérationnelle à une autre – Dans des situations réelles, il devient parfois nécessaire de modifier les conditions de fonctionnement du procédé pour diverses raisons. Les raisons de la transition du processus d'un ensemble de conditions opérationnelles à un autre ensemble de conditions opérationnelles peuvent être dues à l'économie, aux spécifications du produit, aux contraintes opérationnelles, aux réglementations environnementales et à la modification des spécifications du produit, etc.

L'élaboration d'une stratégie de contrôle d'un procédé technologique consiste à formuler ou à identifier (i) un ou des objectif(s) de contrôle, (ii) des variables d'entrée qui sont soit des variables manipulées, soit des variables perturbatrices et qui peuvent changer de façon continue, ou à des intervalles de temps discrets, (iii) des variables de sortie qui peuvent être des variables mesurées ou des variables non mesurées et qui peuvent être mesurées soit en continu soit à des intervalles de temps discrets, (iv) des contraintes qui peuvent être dures ou souples, (v) des caractéristiques de fonctionnement qui peuvent être discontinues, continue ou semi-continue, (vi) des considérations de sécurité, environnementales et économiques, et (vii) une structure de contrôle où les contrôleurs peuvent être de nature à réaction ou à réaction. La formulation du système de contrôle de processus pour un processus technologique comporte sept étapes.

La première étape du développement du système de contrôle consiste à formuler le ou les objectifs de contrôle. Le processus technologique se compose normalement de plusieurs sous-processus. Les contrôles du processus technologique sont réduits lorsque les contrôles de chaque sous-processus sont considérés séparément. Même dans ce cas, chaque sous-processus peut avoir plusieurs objectifs, parfois contradictoires, de sorte que le développement d'objectifs de contrôle est normalement une question difficile.

La deuxième étape constitue la détermination des variables d'entrée. Les variables d'entrée montrent l'effet de l'environnement sur le processus. Il fait normalement référence aux facteurs qui influencent le processus. Les variables d'entrée peuvent être classées en variables manipulées ou perturbatrices. Une entrée manipulée est une entrée qui peut être ajustée par le système de contrôle (ou l'opérateur de processus). Une entrée de perturbation est une variable qui affecte les sorties du processus mais qui ne peut pas être ajustée par le système de contrôle. Il existe à la fois des entrées de perturbation mesurables et non mesurables. Les entrées peuvent changer en continu ou à des intervalles de temps discrets.

La troisième étape constitue la détermination des variables de sortie. Les variables de sortie sont également appelées variables de contrôle. Ce sont les variables qui sont des sorties de processus qui affectent l'environnement. Les variables de sortie peuvent être classées en variables mesurées ou non mesurées. Les mesures peuvent être effectuées en continu ou à des intervalles de temps discrets.

La quatrième étape constitue la détermination des contraintes d'exploitation. Chaque processus a certaines contraintes de fonctionnement, qui sont classés comme durs ou mous. L'exemple d'une contrainte stricte est un débit minimum ou maximum pour lequel une vanne doit fonctionner entre les extrêmes de l'état complètement fermé ou complètement ouvert. L'exemple d'une contrainte souple est la composition du produit et il est souhaitable de spécifier la composition entre certaines limites, mais il est possible de violer cette spécification sans poser de danger pour la sécurité ou l'environnement.

La cinquième étape constitue la détermination des caractéristiques de fonctionnement. Les caractéristiques de fonctionnement sont normalement classées comme discontinues, continues ou semi-continues. Les processus continus fonctionnent pendant de longues périodes dans des conditions de fonctionnement relativement constantes avant d'être « arrêtés » pour effectuer certains travaux tels que le nettoyage, la maintenance préventive périodique, etc. Les processus discontinus sont de nature dynamique, c'est-à-dire qu'ils fonctionnent normalement pendant une courte période. période de temps et les conditions de fonctionnement peuvent varier un peu pendant cette période de temps. Un exemple de procédé discontinu est la fabrication d'une chaleur dans un four de fabrication d'acier. Pour un réacteur discontinu, une charge initiale est apportée au réacteur et les conditions du procédé sont modifiées pour produire un produit souhaité à la fin du procédé discontinu. Un procédé semi-continu typique peut avoir une charge initiale dans le réacteur, mais des composants d'alimentation peuvent être ajoutés au réacteur au cours de l'exécution discontinue. Le procédé de coulée continue est l'exemple d'un procédé semi-continu. Une considération importante est l'échelle de temps dominante du processus. Pour les procédés continus, cela est très souvent lié au temps de séjour de la matière dans le réacteur.

La sixième étape constitue des considérations importantes concernant les questions de sécurité, d'environnement et d'économie. Dans un sens, l'économie est la force motrice ultime, car un processus dangereux ou dangereux pour l'environnement coûte finalement plus cher à exploiter en raison des pénalités réglementaires et des inefficacités. De plus, il est important de minimiser les coûts énergétiques tout en fabriquant des produits conformes aux spécifications. Une meilleure automatisation et un meilleur contrôle des processus permettent aux processus de fonctionner plus près des conditions "optimales" et de produire des produits où les spécifications de variabilité sont satisfaites.

Le concept de « sécurité intégrée » est toujours important dans le choix de l'instrumentation. Par exemple, une vanne de régulation a besoin d'une source d'énergie pour déplacer la tige de vanne et modifier le débit. Le plus souvent, il s'agit d'un signal pneumatique (Normalement 3 -15 PSI). Si le signal est perdu, la tige de la valve atteint la limite de 3 PSI. Si la vanne est « air-to-open », la perte d'air de l'instrument provoque la fermeture de la vanne et c'est ce qu'on appelle une vanne « à défaut ». Si, d'autre part, une vanne est à l'air pour se fermer, lorsque l'air de l'instrument est perdu, la vanne passe à son état complètement ouvert et c'est ce qu'on appelle une vanne "à ouverture par défaut".

Il existe deux types de contrôle standard qui sont (i) le contrôle anticipatif et (ii) le contrôle rétroactif. Un régulateur prédictif mesure la grandeur perturbatrice et envoie cette valeur à un régulateur qui ajuste la grandeur manipulée. Le but du contrôle par rétroaction est de maintenir la variable contrôlée proche de son point de consigne. Un système de contrôle de rétroaction mesure la variable de sortie, compare la valeur à la valeur de sortie souhaitée et utilise ces informations pour ajuster la variable manipulée. De par sa conception, le contrôleur de rétroaction prend des mesures correctives pour réduire l'écart. Un contrôleur de rétroaction ne peut agir qu'après que la variable contrôlée s'écarte de son point de consigne souhaité et génère une erreur non nulle. Cependant, la réponse aux perturbations peut être très lente si le processus ou la mesure change très lentement. Dans une telle situation, un contrôleur prédictif peut améliorer les performances. Le contrôleur prédictif prédit l'effet que la perturbation a sur la variable contrôlée et prend des mesures de contrôle qui neutralisent l'influence des perturbations.

La détermination de la structure de contrôle de rétroaction pour un processus consiste à décider quelle variable manipulée doit être ajustée pour contrôler quelle variable mesurée. La valeur souhaitée de la sortie de processus mesurée est appelée point de consigne. Il y a deux raisons pour lesquelles la variable contrôlée s'écarte de son point de consigne. Le point de consigne est modifié délibérément afin d'obtenir de meilleures performances ou la perturbation éloigne le fonctionnement de son point de consigne souhaité. Un contrôleur conçu pour rejeter la perturbation est appelé régulateur tandis que le contrôleur conçu pour suivre les changements de consigne est appelé servo-mécanisme. Habituellement, pour les processus continus, les changements de point de consigne se produisent rarement, généralement uniquement si le contrôleur de supervision calcule un point de fonctionnement plus favorable, et par conséquent, un régulateur est la forme la plus courante de contrôleur de rétroaction utilisée. En revanche, le contrôleur pour les problèmes d'asservissement est courant dans les processus par lots, où des changements fréquents des points de consigne se produisent.

Un concept particulièrement important utilisé dans la conception du système de contrôle est le « gain de processus ». Le « gain de processus » est la sensibilité d'une sortie de processus à un changement de l'entrée de processus. Si une augmentation d'une entrée de processus entraîne une augmentation de la sortie de processus, on parle de gain positif. Si, en revanche, une augmentation de l'entrée du processus entraîne une diminution de la sortie du processus, on parle de gain négatif. L'ampleur du « gain de processus » est également importante.

Une fois la structure de contrôle déterminée, il est important de décider de l'algorithme de contrôle. L'algorithme de contrôle utilise des valeurs de variable de sortie mesurées (ainsi que des valeurs de sortie souhaitées) pour modifier la variable d'entrée manipulée. Un algorithme de contrôle a un certain nombre de paramètres de contrôle, qui doivent être ajustés pour avoir des performances acceptables. Souvent, l'ajustement est effectué sur un modèle de simulation avant de mettre en œuvre la stratégie de contrôle sur le processus réel. Dans le cas du contrôle basé sur un modèle, les contrôleurs ont un modèle du processus "intégré".

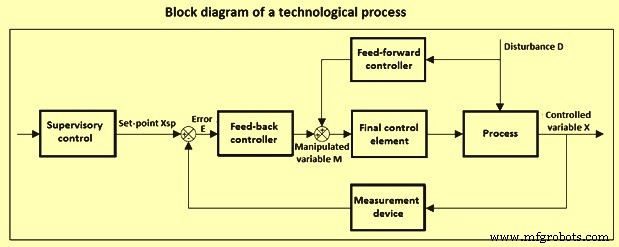

Le schéma fonctionnel d'un processus technologique avec une seule variable manipulée et une seule variable contrôlée (Fig. 2) comprend l'anticipation, la rétroaction et le contrôle de supervision. L'objectif principal du contrôleur de rétroaction est de maintenir la variable contrôlée X qui est mesurée par un instrument aussi proche que possible du point de consigne Xsp souhaité. La variable contrôlée peut être n'importe quel paramètre du processus technologique. Le point de consigne est normalement déterminé par un système de contrôle de supervision utilisant une technique d'optimisation numérique en temps réel. Il existe plusieurs types différents d'éléments de contrôle final. La variable de perturbation D, également appelée variable de charge, peut faire dévier la variable contrôlée de son point de consigne, nécessitant une action de contrôle pour la ramener à son point de fonctionnement souhaité. Le contrôle par rétroaction et par anticipation peut réduire l'effet des perturbations, chaque méthode ayant ses propres avantages et inconvénients. Les perturbations peuvent résulter de diverses sources, y compris des variables environnementales externes. Dans tous les cas, une grandeur perturbatrice ne peut pas être influencée par le contrôleur du procédé. L'erreur ou l'écart E entre la variable contrôlée X et son point de consigne Xsp est l'entrée du contrôleur de rétroaction, qui modifie la variable manipulée M afin de diminuer l'erreur. Dans un processus technologique typique, il peut y avoir un grand nombre de ces boucles de contrôle.

Fig 2 Schéma fonctionnel pour le contrôle d'un processus technologique

Contrôlez le matériel et les logiciels

Le contrôle de processus tel qu'il est pratiqué dans les industries de transformation a subi des changements importants depuis son introduction dans les années 1940. Au début des années 1960, le matériel de commande analogique électrique a remplacé une grande partie du matériel de commande analogique pneumatique. Cependant, dans de nombreux processus, certains éléments de contrôle, c'est-à-dire les actionneurs de vannes de contrôle, sont restés pneumatiques encore aujourd'hui. Les contrôleurs électriques analogiques des années 1960 étaient des contrôleurs à boucle unique dans lesquels chaque entrée était d'abord amenée du point de mesure du processus à la salle de contrôle où se trouvaient la plupart des contrôleurs. La sortie du contrôleur a ensuite été envoyée de la salle de contrôle à l'élément de contrôle final. L'interface opérateur se composait d'un panneau de commande comportant une combinaison de plaques d'affichage et d'enregistreurs graphiques pour les contrôleurs et indicateurs à boucle unique. Les stratégies de contrôle impliquaient principalement un contrôle par rétroaction, généralement avec un contrôleur proportionnel-intégral (PI). À la fin des années 1950 et au début des années 1960, des ordinateurs de contrôle de processus pour effectuer un contrôle numérique direct (DDC) et un contrôle de processus de supervision ont été introduits. En cas d'utilisation de DDC, les boucles DDC avaient souvent une sauvegarde de contrôle analogique proche de 100 %, ce qui rendait le système coûteux.

D'autres premiers systèmes utilisaient principalement des ordinateurs de contrôle de processus pour le contrôle de processus de supervision. Le contrôle réglementaire était assuré par des contrôleurs analogiques, qui ne nécessitaient pas de sauvegarde, mais l'attention de l'opérateur était partagée entre le panneau de commande et les écrans d'ordinateur. Les écrans du terminal fournissaient l'interface opérateur lorsque le contrôle de supervision était utilisé, mais les panneaux de contrôle étaient toujours situés dans la salle de contrôle pendant les moments où la sauvegarde analogique était nécessaire. Dans cet environnement, il y a eu l'utilisation élargie de techniques de contrôle avancées telles que le contrôle prédictif, le contrôle de découplage multivariable et le contrôle en cascade. Les fonctionnalités de ces premiers systèmes de contrôle ont été conçues autour des capacités des ordinateurs plutôt que des caractéristiques du processus. Ces limitations, associées à une formation inadéquate des opérateurs et à une interface utilisateur peu conviviale, ont conduit à des conceptions difficiles à exploiter, à entretenir et à développer. De plus, de nombreux systèmes différents avaient des spécifications personnalisées, ce qui les rendait extrêmement coûteux. L'infusion d'applications de systèmes numériques dans les industries de transformation a eu lieu vers 1970, lorsque des microprocesseurs bon marché sont devenus disponibles dans le commerce.

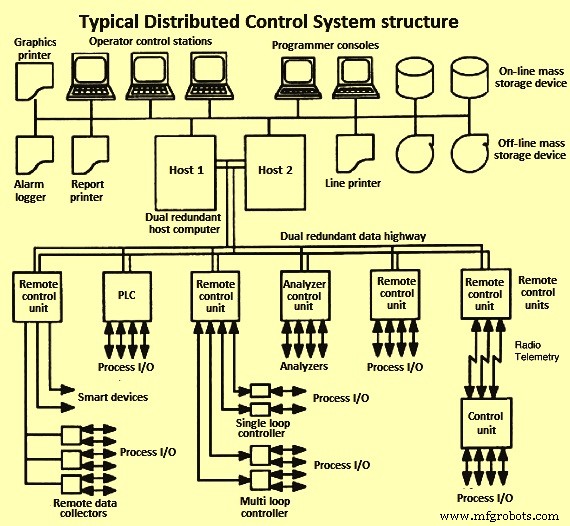

Système de contrôle distribué (DCS) – Un DCS se compose de nombreux éléments, comme le montre la figure 3. Les ordinateurs hôtes effectuent des tâches de calcul intensives telles que l'optimisation et les stratégies de contrôle avancées. Les autoroutes de données, constituées d'une liaison de transmission numérique, relient tous les composants du système. Les autoroutes de données redondantes réduisent les risques de perte de données. Les postes de contrôle de l'opérateur fournissent des consoles vidéo pour la communication de l'opérateur avec le système, afin de superviser et de contrôler les processus. De nombreuses stations de contrôle contiennent des imprimantes pour l'enregistrement des alarmes, l'impression de rapports ou la copie papier des graphiques de processus. Les télécommandes implémentent des fonctions de contrôle de base telles que les algorithmes PID et offrent parfois une capacité d'acquisition de données. Les consoles de programmation développent des programmes d'application pour le système de contrôle distribué. Les périphériques de stockage de masse stockent les données de processus à des fins de contrôle ainsi que pour les décisions d'entreprise. Les périphériques de stockage peuvent prendre la forme de disques durs ou de bases de données. Les communications et les interactions entre les contrôleurs, les entrées et les sorties sont réalisées par logiciel et non par câblage. Les DCS ont donc révolutionné de nombreux aspects du contrôle des processus, de l'apparence de la salle de contrôle à l'utilisation généralisée de stratégies de contrôle avancées.

Fig 3 Structure typique du système DCS

Contrôleur logique programmable (PLC) – Initialement, les contrôleurs PLC étaient des dispositifs dédiés, autonomes, basés sur un microprocesseur exécutant une logique binaire simple pour le séquençage et les verrouillages. Les API ont considérablement amélioré la facilité avec laquelle les modifications et les changements peuvent être mis en œuvre dans une telle logique. Les automates sont devenus de plus en plus puissants en termes de capacités de calcul. Le contrôle de processus par lots est dominé par des contrôles de type logique, et les automates sont une alternative préférée à un DCS. En raison de la disponibilité d'interfaces intégrées relativement fluides entre les DCS et les API, la pratique actuelle consiste généralement à utiliser une combinaison intégrée d'un DCS et d'API. La plupart des API gèrent également la logique séquentielle et sont équipés d'une capacité de temporisation interne pour retarder une action d'une durée prescrite, pour exécuter une action pendant une durée prescrite, etc.

Système de sécurité et d'arrêt – Le contrôle du processus joue un rôle important dans les considérations de sécurité du processus. Lorsque les procédures automatisées remplacent les procédures manuelles pour les opérations de routine, la probabilité d'erreurs humaines conduisant à des situations dangereuses devient moindre. En outre, la conscience de l'opérateur de l'état actuel de l'usine est améliorée. Un système de protection doit être prévu pour les processus e dangereux. Une façon consiste à fournir une logique dans le but spécifique de mettre le processus dans un état où cette condition ne peut pas exister, appelé système de verrouillage de sécurité. Étant donné que le système de contrôle de processus et le système de verrouillage de sécurité ont des objectifs différents, ils doivent être physiquement séparés. Il réduit le risque de modifier involontairement le système de sécurité. Des systèmes spéciaux à haute fiabilité ont été développés pour les arrêts de sécurité, par exemple des systèmes redondants modulaires triples. Cela permet au système d'avoir une défaillance interne et d'exécuter toujours sa fonction de base. Fondamentalement, un système modulaire redondant triple se compose de trois sous-systèmes identiques exécutant activement des fonctions identiques simultanément.

Alarmes – Le but d'une alarme est d'alerter l'opérateur de procédé d'une condition de procédé qui nécessite une attention immédiate. Une alarme est activée chaque fois que la condition anormale est détectée et l'alerte est émise. L'alarme revient à la normale lorsque la condition anormale n'existe plus. Les alarmes peuvent être définies sur les variables mesurées, les variables calculées et les sorties du contrôleur. Il existe une variété de différentes classes d'alarmes.

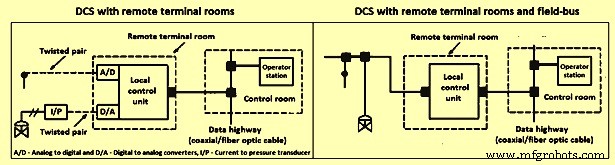

Transmetteurs, vannes et bus de terrain intelligents – Il existe une tendance clairement définie dans la technologie de contrôle des processus vers une utilisation accrue de la technologie numérique. La communication numérique s'effectue via un bus de terrain, c'est-à-dire un câble coaxial ou à fibre optique, auquel des dispositifs intelligents sont directement connectés et transmis vers et depuis la salle de contrôle ou les salles d'équipement distantes sous forme de signal numérique. L'approche par bus de terrain réduit le besoin de paires torsadées et de câblage associé (Fig 4).

Fig 4 DCS avec terminaux de chambre déportés et bus de terrain

Divers protocoles de réseau de terrain offrent la possibilité de transférer des informations et des instructions numériques entre les appareils de terrain, les instruments et les systèmes de contrôle. Le logiciel de bus de terrain assure la médiation du flux d'informations entre les composants. Plusieurs appareils numériques peuvent être connectés et communiquer entre eux via la ligne de communication numérique, ce qui réduit considérablement le câblage.

Logiciel de contrôle de processus – L'approche conviviale la plus largement adoptée est le remplissage des formulaires ou les langages de contrôle de processus (PCL) pilotés par des tableaux. Les PCL populaires incluent les diagrammes de blocs fonctionnels, la logique à relais et la logique programmable. Le cœur de ces langages est un certain nombre de blocs fonctionnels de base ou de modules logiciels, tels que l'entrée analogique, l'entrée numérique, la sortie analogique, la sortie numérique et le PID, etc. En général, chaque module contient une ou plusieurs entrées et une sortie. La programmation implique la commutation des sorties des blocs vers les entrées d'autres blocs via l'interface utilisateur graphique. Les utilisateurs sont tenus de remplir des modèles pour indiquer les sources des valeurs d'entrée, les destinations des valeurs de sortie et les paramètres des formulaires/tableaux préparés pour les modules. Les blancs source et destination peuvent spécifier les canaux d'E/S de processus (entrée/sortie) et les noms de point, le cas échéant. Pour connecter des modules, certains systèmes nécessitent de renseigner les noms de balises des modules d'origine ou de réception des données. Les champs spécifiés par l'utilisateur incluent des fonctions spéciales, des sélecteurs (minimum ou maximum), des comparateurs (inférieur ou égal à) et des temporisateurs (délai d'activation). La plupart des DCS permettent de créer des blocs fonctionnels.

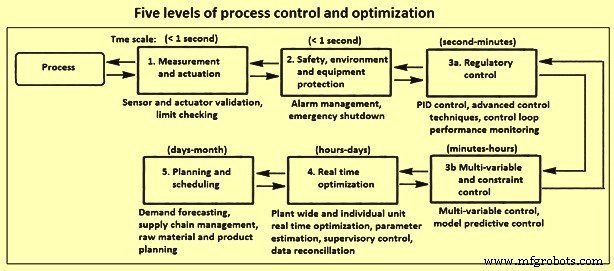

Hiérarchie du contrôle des installations - Les cinq niveaux du processus technologique où diverses activités d'optimisation, de contrôle, de surveillance et d'acquisition de données sont utilisées sont illustrés à la Fig 5. La position relative de chaque bloc dans la figure est destinée à être conceptuelle, car il peut y avoir un chevauchement dans le fonctions exercées. Les échelles de temps relatives où chaque niveau est actif sont également affichées. Chacun des cinq niveaux de contrôle conceptuel a ses propres exigences et besoins en termes de matériel, de logiciel, de techniques et de personnalisation. Étant donné que les informations remontent dans la hiérarchie et que les décisions de contrôle descendent, un contrôle efficace à un niveau particulier ne se produit que si tous les niveaux inférieurs au niveau de préoccupation fonctionnent bien. Le niveau le plus élevé (planification et ordonnancement) fixe des objectifs de production pour répondre aux contraintes d'approvisionnement et de logistique et traite des décisions d'utilisation de la capacité et de la main-d'œuvre qui varient dans le temps. C'est ce qu'on appelle la planification des ressources d'entreprise (ERP).

Fig 5 Cinq niveaux de contrôle et d'optimisation des processus

Généralement, les différents niveaux d'applications de contrôle visent un ou plusieurs des objectifs suivants, à savoir (i) la détermination et le maintien du procédé à un point de fonctionnement optimal pratique, (ii) le maintien d'un fonctionnement sûr pour la protection du personnel et de l'équipement, (iii) ) minimisant le besoin d'attention et d'intervention de l'opérateur, et (iv) minimisant le nombre, l'étendue et la propagation des perturbations et des perturbations.

Instrumentation - Il se compose des composants d'un caca de contrôle. L'instrumentation, qui fournit l'interface directe entre le processus et la hiérarchie de contrôle, sert de source fondamentale d'informations sur l'état du processus et de moyen ultime par lequel les actions correctives sont transmises au processus. La fonction du dispositif de mesure de processus est de détecter la valeur, ou les changements de valeur, des variables de processus. Le dispositif de détection proprement dit peut générer un mouvement physique, un signal de pression et un signal millivolt, etc. Un transducteur transforme le signal de mesure d'une quantité physique ou chimique à une autre, par exemple, la pression en milliampères. Le signal transduit est ensuite transmis à la salle de contrôle via la ligne de transmission. L'émetteur est donc un générateur de signal et un pilote de ligne. L'équipement de contrôle moderne nécessite un signal numérique pour les affichages et les algorithmes de contrôle, ainsi le convertisseur analogique-numérique (ADC) transforme le signal analogique de l'émetteur en un format numérique.

Les variables de procédé les plus couramment mesurées sont les températures, les débits, les pressions, les niveaux et la composition. Le cas échéant, d'autres propriétés physiques sont également mesurées. La sélection de l'instrumentation appropriée pour une application particulière dépend de facteurs tels que le type et la nature du fluide ou du solide impliqué, les conditions de processus pertinentes, la plage de mesure, la précision et la répétabilité requises, le temps de réponse, le coût d'installation, ainsi que la maintenabilité et la fiabilité.

Transmission et conditionnement du signal – A wide variety of phenomena are used to measure the process variables required to characterize the state of a process. Because most processes are operated from a control room, these values are to be available there. Hence, the measurements are usually transduced to an electronic form, most often 4-20 mA, and then transmitted to a remote terminal unit and then to the control room. It is especially important that proper care is taken so that these measurement signals are not corrupted owing to ground currents, interference from other electrical equipment and distribution, and other sources of noise.

Final control elements – Good control at any hierarchial level needs good performance by the final control elements in the next lower level. At the higher control levels, the final control element can be a control application at the next lower control level. However, the control command ultimately affects the process through the final control elements at the regulatory control level, e.g., control valves, pumps, dampers, louvers, and feeders etc.

Process dynamics and mathematical models – A thorough understanding of the time-dependent behaviour of the technological processes is required in order to instrument and control the process. This in turn requires an appreciation of how mathematical tools can be employed in analysis and design of process control systems. There are several mathematical principles which are utilized for the automatic control. These are (i) physical models and empirical models, (ii) simulation of dynamic models, (iii) Laplace transforms, transfer functions, and block diagrams, and (iv) fitting dynamic models to experimental data etc.

Feed -back control systems – Measurements of the controlled variable are available in many process control problems. Specifically, this is the case when temperatures, pressure, or flows are to be controlled. In these situations the controlled variable can be directly measured and the manipulated variable is adjusted via a final control element. A feedback controller takes action when the controlled variable deviates from its set-point, as detected by the non-zero value of the error signal. The various types of feed-back controls are (i) on/off control, (ii) proportional control, (iii) proportional plus integral (PI) control, (iv) proportional plus integral plus derivative (PID) control, and (v) digital PID.

The simplest controller can only show two settings and is called an on/off controller. The output of this controller is either at its maximum or its minimum value, depending on the sign of the error. While this type of controller is simple, it is seldom used. The proportional controller offers more flexibility than the on/off controller because the manipulated variable is related not just to the sign of the error but also to its magnitude. The input-output behaviour of an actual proportional controller has upper and lower bounds i.e. the output saturates when the control limits are reached. Standard limits on the controller output are 3-15 PSI for pneumatic controllers, 4-20mA for electric controllers, and 0-10 VDC for digital controllers.

Integrating action needs to be included in the control loop, if an offset-free response in the presence of constant load disturbances or for set point changes is needed. If the process does not show integrating behaviour itself then it is possible to implement a proportional plus-integral controller to achieve the desired performance. There are both and disadvantages associated with integral action in a controller. One disadvantage of a PI controller is that the integral action can cause it to react more sluggishly than a proportional controller. If it is important to achieve a faster response which is to be offset-free then this can be accomplished by including both derivative and integral action in the controller. In order to anticipate the future behaviour of the error signal, a PID controller computes the rate of change of the error, thus the directional trend of the error signal influences the controller output. While many controllers have traditionally been analog PI/PID controllers, the trend towards digital control systems has also had an influence on controller implementation. In many modern process plants the analog PI/PID controllers have been replaced by the digital counterparts.

Open-loop and closed-loop dynamics – Open-loop dynamics refers to the behaviour of a process if no controller is acting on it. Similarly, if the controller is turned off by setting the proportional constant to zero, the control system shows open-loop behaviour and the system’s dynamics are solely determined by the process. Hence, it is not possible to reach a new set-point for a process in open-loop unless the input is changed manually. It is also not possible to reject disturbances when the process is operated without a controller.

The purpose of using closed-loop control is to achieve a desired performance for the system. This can result in the system being stabilized, in a faster system response to the set-point changes, or in the ability to reject disturbances. The choice of the controller type as well as the values of the controller tuning parameters influences the closed-loop behaviour. For a controlled process one needs to find controller settings which result in a fast system response with little or no offset. At the same time, the system is to be robust to the changes in process characteristics. Finding the appropriate settings is called ‘tuning’ the controller.

Controller tuning and stability – Finding of the optimum tuning parameters for a controller is an important task. Unsuitable parameters can result in not achieving the desired closed-loop performance (e.g. slowly decaying oscillations, or a slow acting process). It is also possible that a closed-loop process with a badly tuned controller can result in performance which is worse than for the open-loop case or that the process can even become unstable.

Mathematical software for process control – A variety of different software packages is available which support the controller design, controller testing, and implementation process.

Advanced control techniques

While the single-loop PI/PID feedback controller is satisfactory for many process applications, there are cases for which advanced control techniques can result in a significant improvement in closed-loop performance. These processes often show one or more of such phenomena as (i) slow dynamics, (ii) time delays, (iii) frequent disturbances, (iv) multi-variable interaction. A large number of advanced control strategies are being used. Some important ones are briefly discussed below.

Feed- forward control – One of the disadvantages of conventional feed-back control with large time lags or delays is that disturbances are not recognized until after the controlled variable deviates from its set point. However, if it is possible to measure the load disturbance directly then feed-forward control can be applied in order to minimize the effect which this load disturbance has on the controlled variable. In addition to being able to measure the load disturbance, it is also needed to determine a mathematical correlation for the effect which the load disturbance has on the controlled variable in order to apply a feed-forward controller. The reason for this is that the feed-forward controller inverts this model in order to cancel the effect that the disturbance has. A feed-forward controller can be designed either based on the steady-state or dynamic behavior of the process.

Cascade control – Another possibility of controlling processes with multiple or slow-acting disturbances, is to implement cascade control. The main idea behind cascade control is that more than just one controller is used to reject disturbances. Instead a secondary controller is added to take action before the slow-acting disturbance has an effect on the primary controlled variable. In order to achieve this, the secondary controller also requires a secondary measurement point which needs to be located so that it recognizes the upset condition before the primary controlled variable is affected. Cascade control strategies are among the most popular process control strategies.

Selective and override control – Some processes have more controlled variables than manipulated variables. Such a situation does not allow an exact pairing of controlled and manipulated variables. A common solution is to use a device called a selector which chooses the appropriate process variable from among a number of valid measurements. The purpose of the selector is to improve control system performance as well as to protect equipment from unsafe operating conditions by choosing appropriate controlled variables for a specific process operating condition. Selectors can be based on multiple measurement points, multiple final control elements, or multiple controllers.

Adaptive control and auto-tuning – Operating conditions of a process can frequently change during plant operations. This does lead to the process behaving differently from the model which has been used for the controller design. Hence, the controller does not have accurate knowledge of the process at the current operating point and hence cannot be able to provide adequate disturbance rejection or set-point tracking. One possibility to circumvent this is to use an adaptive control system which automatically adjusts the controller parameters to compensate for changing process conditions. Auto-tuning is a related method where the closed-loop system is periodically tested, and the test characteristics automatically determine new controller settings.

Fuzzy logic control – For many processes, it is very time consuming to determine accurate process models. However, at the same time, it can be intuitive to get a rough estimate of how the manipulated variable is to react to a process condition. For such a case, fuzzy logic controllers can offer an advantage over conventional PID controllers. The reason for this is that fuzzy controllers do not need an exact mathematical description of a process. Instead, they classify the controller inputs and output as belonging to one of several groups (i.e. low, normal, and high). Fuzzy rules are then used to compute the output category from the given inputs. These rules either have to be provided by the control engineer or they have to be identified from plant operations by auto-tuning. It is also possible to combine fuzzy logic controllers with neural networks in order to form neuro-fuzzy controllers. This type of controller can offer significant advantages over conventional PID when applied to non-linear systems whose characteristics change over time.

Statistical process control (SPC) – SPC, also called statistical quality control (SQC), has found widespread application in recent years due to the growing focus on increased productivity. Another reason for its increasing use is that feed-back control cannot be applied to many processes due to a lack of on-line measurements. However, it is important to know if these processes are operating satisfactorily. While SPC is unable to take corrective action while the process is moving away from the desired target, it can serve as an indicator that product quality might not be satisfactory and that corrective action are to be taken for further plant operations.

For a process which is operating satisfactorily, the variation of product quality falls within acceptable limits. These limits normally correspond to the minimum and maximum values of a specified property. Normal operating data can be used to compute the mean deviation and the standard deviation s of a given process variable from a series of observations. The standard deviation is a measure for how the values of the variable spread around the mean. A large value indicates that wide variations in the variable. Assuming the process variable follows a normal probability distribution, then 99.7 % of all observations is to lie within an upper limit and a lower limit. This can be used to determine the quality of the control. If all data from a process lie within the limits, then it can be concluded that nothing unusual has happened during the recorded time period, the process environment is relatively unchanged, and the product quality lies within specifications. On the other hand, if repeated violations of the limits occur, then the conclusion can be drawn that the process is out of control and that the process environment has changed. Once this has been determined, the process operator can take action in order to adjust operating conditions to counteract undesired changes which have occurred in the process conditions.

Multi-variable control – Many technological processes contain several manipulated as well as controlled variables. These processes are called multi-variable control systems. It is possible to analyze the interactions among the control loops with techniques like the relative gain array. If it turns out that there are only small interactions between the loops then it is possible to pair the inputs and outputs in a favourable way and use single loop controllers which can be tuned independently from one another. However, if strong interactions exist, then the controllers need to be detuned in order to reduce oscillations.

Model predictive control (MPC) – MPC is a model-based control technique. It is the most popular technique for handling multi-variable control problems with multiple inputs and multiple outputs (MIMO) and can also accommodate inequality constraints on the inputs or outputs such as upper and lower limits. All of these problems are addressed by MPC by solving an optimization problem and therefore no complicated override control strategy is needed. A variety of different types of models can be used for the prediction. Choosing an appropriate model type is dependent upon the application to be controlled. The model can be based upon first-principles or it can be an empirical model. Also, the supplied model can be either linear or nonlinear, as long as the model predictive control software supports this type of model.

Real-time optimization – Operating objectives for process facilities are set by economics, product orders, availability of raw materials and utilities, etc. At different points in time it can be advantageous or necessary to operate a process in different ways to meet a particular operating objective. A technological process, however, is a dynamic, integrated environment where external and internal conditions can cause the optimal operating point for each operating objective to vary from time to time. These operating points can be computed by real-time process optimization (RTO), where the optimization can be performed on several levels, ranging from optimization within model predictive controllers, to supervisory controllers which determine the targets for optimum operation of the process, to optimization of production cycles. The plant-wide problems which can be solved by optimization techniques on a daily or hourly basis can be large containing thousands or even tens of thousands of variables.

Batch and sequence control

In batch processes, the product is made in discrete batches by sequentially performing a number of processing steps in a defined order on the raw materials and intermediate products. Large production runs are achieved by repeating the process. The term recipe has a range of definitions in batch processing, but in general a recipe is a procedure with the set of data, operations, and control steps to manufacture a particular grade of product. A formula is the list of recipe parameters, which includes the raw materials, processing parameters, and product outputs. A recipe procedure has operations for both normal and abnormal conditions. Each operation contains resource requests for certain ingredients (and their amounts). The operations in the recipe can adjust set-points and turn equipment on and off. The complete production run for a specific recipe is called a campaign (multiple batches). A production run consists of a specified number of batches using the same raw materials and making the same product to satisfy customer demand. The accumulated batches are called a lot.

In multi-grade batch processing, the instructions remain the same from batch to batch, but the formula can be changed to yield modest variations in the product. In flexible batch processing, both the formula (recipe parameters) and the processing instructions can change from batch to batch. The recipe for each product must specify both the raw materials required and how conditions within the reactor are to be sequenced in order to make the desired product.

Batch process control hierarchy – Functional control activities for batch process control can be summarized in four categories namely (i) batch sequencing and logic control, (ii) control during the batch, (iii) run-to- run control, and (iv) batch production management.

In batch sequencing and logic control, sequencing of control steps follow the recipe involve. For example:mixing of ingredients, heating, waiting for a reaction to complete, cooling, or discharging the resulting product. Transfer of materials to and from batch reactors includes metering of materials as they are charged (as specified by each recipe), as well as transfer of materials at the completion of the process operation. In addition to discrete logic for the control steps, logic is needed for safety interlocks to protect personnel, equipment, and the environment from unsafe conditions. Process interlocks ensure that process operations can only occur in the correct time sequence for a prescribed period of time. Detection of when the batch operations are to be terminated (end point) can be performed by inferential measurements of product quality, if direct measurement is not feasible.

Run-to-run control (also called batch-to-batch) is a supervisory function based on off-line product quality measurements at the end of a run. Operating conditions and profiles for the batch are adjusted between runs to improve the product quality using tools such as optimization. Batch production management entails advising the plant operator of process status and how to interact with the recipes and the sequential, regulatory, and discrete controls. Complete information (recipes) is maintained for manufacturing each product grade, including the names and amounts of ingredients, process variable set points, ramp rates, processing times, and sampling procedures. Other database information includes batches produced on a shift, daily, or weekly basis, as well as material and energy balances. Scheduling of process units is based on availability of raw materials and equipment and customer demand.

Sequential function charts – Compared to a continuous process, batch process control requires a greater percentage of discrete logic and sequential control than regulatory control loops. Batch control applications is to control the timing and sequencing of the process steps based on discrete input and outputs as well as analog outputs. The complexity of the interactive logic within and between the various control levels, the required interactions with operators and the need for ongoing application modification and maintenance are reasons why organization, functional design, and clear documentation are so important to the successful use of batch control applications. In order to describe what is to be done, structural models are normally used to represent the required batch processing actions, the batch equipment, and the combination of components. Various formats have been proposed for describing the batch control applications, e.g., how the batch processing steps are carried out with the batch equipment and instrumentation, interfaces between the various levels of control, interfaces between the batch control and the operator actions and responses, and interactions and coordination with the safety interlocks. The formats proposed include flow charts, state charts, decision tables, structured pseudo-code, state transition diagrams, petri nets, and sequential function charts. A sequential function chart (SFC) describes graphically the sequential behaviour of a control program.

Processus de fabrication

- pilule contraceptive

- Airbus présente l'usine du futur

- Modes de défaillance des processus de fiabilité des équipements

- Contrôle automatique des trains

- Processus de production du routeur CNC

- Automatisation, contrôle et modélisation de la sidérurgie à l'oxygène de base

- Comment mettre en œuvre la gestion des processus métier

- 8 étapes pour déboguer votre système de contrôle de processus

- API vs DCS