Automatisation, contrôle et modélisation de la sidérurgie à l'oxygène de base

Automatisation, contrôle et modélisation de la fabrication d'acier à l'oxygène de base

Dans le processus de fabrication de l'acier à l'oxygène basique, le four ou le convertisseur à l'oxygène basique produit de l'acier liquide en réduisant la teneur en carbone du métal chaud fabriqué par le haut fourneau d'environ 4,5 % à 0,03 % à 1,0 %. Le convertisseur souffle une grande quantité d'oxygène pur dans le métal chaud et le raffine en acier en peu de temps. Actuellement, le procédé de fabrication de l'acier à l'oxygène de base utilise un soufflage combiné (soufflage par le haut et par le bas). Le soufflage par le bas se fait avec le gaz inerte. Divers matériaux sont utilisés par le convertisseur lors du raffinage. Outre le métal chaud et la ferraille comme principales matières premières, les autres matériaux utilisés dans le processus de fabrication de l'acier à l'oxygène de base sont la chaux calcinée, la dolomite calcinée ou la magnésite calcinée pour la formation de laitier appropriée et différents réfrigérants (tels que le minerai, le fer spongieux, etc.) pendant le processus. . Le fonctionnement du convertisseur nécessite que la température du gaz soit élevée et génère une grande quantité de poussière.

Le procédé d'élaboration de l'acier à l'oxygène de base a pour but d'affiner le métal liquide (ferraille fondue + métal chaud) et d'ajuster la composition et la température de l'acier liquide. Pour atteindre cet objectif, le système d'automatisation et de contrôle est utilisé pour le processus de fabrication de l'acier qui se compose normalement d'un système d'automatisation de base et d'un système de contrôle de processus.

Les moyens d'ingénierie de la sidérurgie de base à l'oxygène sont en réalité la conception et l'assemblage de différents sous-systèmes. L'équipement principal de la fabrication de l'acier à l'oxygène de base est une cuve de conversion à revêtement réfractaire (four à oxygène de base) dans laquelle se déroule le processus de fabrication de l'acier. Outre la cuve du convertisseur, le processus de fabrication de l'acier comporte plusieurs sous-systèmes consistant en (i) un entraînement d'inclinaison de la cuve du convertisseur, (ii) un système de lance à oxygène, (iii) un système d'agitation de fond de gaz inerte, (iv) un refroidissement du gaz supérieur (gaz de convertisseur), système de nettoyage, d'analyse et de récupération, (v) système de mesure de la sous-lance, (vi) système de prévention des déversements, (vii) système de manutention des matériaux, (viii) système de chargement des ferrailles, (ix) système de chargement du flux et du liquide de refroidissement, (x) système de chargement de ferro-alliage, (xi) système horizontal de mesure de la température et de prélèvement d'échantillons, (xii) système de coulée automatique, (xiii) système d'arrêt du laitier, (xiv) système de dépoussiérage secondaire, (xv) système de verrouillage et d'alarme, et (xvi) système d'interface homme-machine (IHM).

Outre ces sous-systèmes, la sidérurgie à l'oxygène doit être exploitée de manière intégrée avec les processus en amont et en aval. En outre, le processus de fabrication de l'acier doit être lié à des systèmes externes tels que (i) le laboratoire de l'atelier de fusion d'acier qui abrite un spectromètre d'émission optique, des spectromètres à fluorescence X et d'autres équipements d'analyse, et (ii) le contrôle de supervision et l'acquisition de données. (SCADA).

La sidérurgie basique à l'oxygène est un processus physico-chimique complexe qui a un grand nombre de facteurs d'influence. Deux méthodes sont utilisées pour le contrôle du soufflage dans le convertisseur. La première méthode utilise une mesure indirecte par les gaz d'échappement, tandis que la deuxième méthode utilise une mesure directe par la sous-lance. Dans la deuxième méthode, il y a mesure directe de la température (en degrés C) de l'acier liquide simultanément pendant le soufflage. Cette méthode est également utilisée à diverses fins telles que le nivellement du bain, le nivellement du laitier, la mesure de la concentration en oxygène et l'échantillonnage du laitier.

Dans le processus de fabrication de l'acier à l'oxygène de base, le modèle de processus classique est toujours valable lorsque l'opérateur doit en savoir autant que possible sur les entrées, les paramètres du processus et les sorties, et il doit avoir ces informations librement disponibles pour faire le nécessaire. ajustement au processus, afin de produire un produit de première qualité. Pour y parvenir, diverses techniques de contrôle et d'estimation doivent être utilisées et ces techniques doivent fonctionner de manière organisée afin de fournir les informations nécessaires à l'action de l'opérateur.

Les sous-systèmes qui s'inscrivent dans cette hiérarchie d'ingénierie sont (i) la mesure de la masse de métal chaud, (ii) l'analyse du métal chaud, (iii) l'agitation de fond de gaz inerte, (iv) l'alimentation en oxygène, (v) la température de charge et l'analyse, (vi ) système de charge de flux et de liquide de refroidissement, (vii) système de charge de ferro-alliage, (viii) ordinateurs de contrôle de processus et (ix) ordinateurs de gestion. Les mesures nécessaires au cours du processus de fabrication de l'acier sont (i) la mesure de la température, (ii) la teneur en carbone du bain, (iii) la profondeur du bain et (iv) l'analyse chimique complète. Cela a normalement été réalisé en arrêtant le processus, en inclinant le convertisseur et en prenant manuellement les températures et les échantillons.

Le contrôle du processus est une partie importante de l'opération de base de la fabrication de l'acier à l'oxygène car les temps de production de chaleur en sont affectés. Plusieurs stratégies de contrôle des processus de fabrication de l'acier sont disponibles aujourd'hui, et les aciéries utilisent des stratégies en fonction de leurs installations et de leurs besoins. Les modèles de contrôle de processus peuvent être globalement divisés en deux catégories, à savoir (i) statiques et (ii) dynamiques.

La forme la plus simple de contrôle de processus est basée sur un modèle de processus statique. Il se compose d'un ensemble de bilans pour la chaleur, l'oxygène, le fer et les scories, combinés à une équation d'état. Ce dernier décrit la relation entre la teneur en fer du laitier, les teneurs réelles en manganèse et en carbone de l'acier et la basicité du laitier. Les modèles statiques déterminent la quantité d'oxygène à insuffler et la charge du four, compte tenu des informations initiales et finales sur la chaleur, mais ne fournissent aucune information sur les variables de processus pendant le soufflage d'oxygène. Les modèles statiques ressemblent essentiellement au tir d'une flèche. Il n'y a plus de contrôle une fois la flèche sortie de l'arc.

En cas de contrôle de processus dynamique, des informations précises sur l'état réel du processus de soufflage sont nécessaires. Idéalement, des informations continues sur les compositions d'acier, de laitier et de gaz ainsi que sur la température doivent être disponibles et utilisées en ligne pour la supervision du processus. Tout écart par rapport à la progression du processus anticipé peut alors être détecté et, sur la base des modèles, l'alimentation en oxygène peut être adaptée ou un flux supplémentaire peut être ajouté dans le convertisseur. Dans un convertisseur sidérurgique de base, cela n'est possible que dans une situation idéale. En pratique, la situation est totalement différente. En particulier dans le processus de fabrication de l'acier à l'oxygène de base, il existe de fortes limitations pratiques pour les mesures en continu, par exemple les vibrations, la poussière, les hautes températures et les phases de métal liquide et de laitier. Les modèles dynamiques effectuent des ajustements pendant le soufflage d'oxygène en fonction de certaines mesures de soufflage.

Les exigences d'un processus contrôlé dynamiquement sont (i) de ne pas interrompre le processus et (ii) d'obtenir les mesures en temps réel. Un système de sous-lance capable de gérer les conditions du procédé et utilisant des capteurs jetables dans la pointe de la lance est utilisé à cette fin. Les différents capteurs sont caractérisés par leurs fonctions de mesure, les plus importantes sont (i) la mesure de la température du bain, (ii) la mesure du carbone du bain et (iii) la mesure du niveau du bain. N'importe quelle combinaison peut être utilisée.

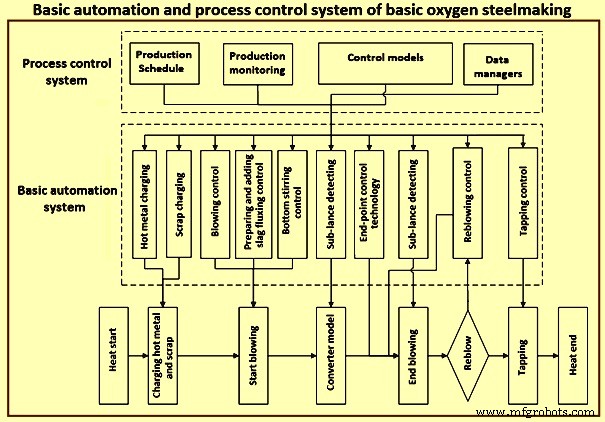

Les principales fonctions du système d'automatisation de base comprennent le contrôle de la lance à oxygène, le contrôle des matériaux, le contrôle de l'agitation du fond, le contrôle de la détection de la sous-lance et le contrôle du point final. Le système de contrôle de processus assure la gestion de la production, les modèles de contrôle, le contrôle de processus et la gestion des données. Le système de contrôle de processus est utilisé pour contrôler le système d'automatisation de base. Tout d'abord, il collecte des informations sur le processus de fusion et les détections effectuées par la sous-lance. Ensuite, il juge l'état du processus de fusion en fonction des résultats des calculs du modèle. Enfin, il envoie des signaux au système d'automatisation de base pour contrôler les paramètres ajustés.

L'automatisation et le contrôle de la fabrication de l'acier à l'oxygène de base ne tiennent pas seulement compte des fonctions de processus spécifiques au convertisseur, mais prennent également en compte les paramètres pertinents des matériaux de charge, y compris la préparation du métal chaud, la gestion du parc à ferraille et la logistique de planification. Les solutions d'optimisation des procédés (niveau 2) sont basées sur des équations algorithmiques avancées, qui représentent avec précision les réactions métallurgiques thermodynamiques complexes. Les solutions sont principalement adaptées à une large gamme de conditions de fonctionnement, par ex. ratios variables de ferraille sur métal chaud, pratique minimale de scories et teneur variable en phosphore.

Les principaux objectifs de l'automatisation et du contrôle du processus de fabrication de l'acier à l'oxygène de base sont (i) de répondre aux exigences de la fabrication de l'acier et (ii) de fournir l'assistance opérationnelle. En outre, l'automatisation et le contrôle du processus de fabrication de l'acier sont un moyen efficace (i) de fournir des informations complètes et cohérentes sur le processus pour guider l'opérateur, (ii) d'assurer des opérations standardisées pour une qualité homogène de l'acier liquide, (iii) d'améliorer la performance du processus, (iv) pour améliorer la précision du contrôle du point final, (v) pour raccourcir le cycle thermique, (vi) pour améliorer la productivité grâce à une sidérurgie optimisée, et (vii) pour réduire les coûts de production en utilisant le processus modèles pour une utilisation optimisée des matériaux et un apport énergétique. L'automatisation et le contrôle reposent principalement sur des ordinateurs et sont indissociables de la mécanisation du processus de fabrication de l'acier.

La structure architecturale générale de l'automatisation et du contrôle du processus de fabrication de l'acier à l'oxygène de base comprend (i) le système d'information de l'entreprise, (ii) le système d'information de gestion de l'atelier de fusion de l'acier, (iii) le contrôle du processus et (iv) l'instrument et l'équipement de terrain.

Comme on peut le déduire des différents sous-systèmes et de l'interfaçage qui existe entre eux, il devient clair que l'interconnexion requise ne peut pas être obtenue avec des circuits conventionnels (analogiques). Il faut donc largement utiliser les équipements de contrôle de processus numériques qui offrent divers avantages tels que (i) les ajouts et les modifications du système peuvent être facilement pris en charge, (ii) des stratégies de contrôle avancées peuvent être gérées, (iii) l'intelligence peut être programmée dans le système, (iv) des installations de sauvegarde efficaces peuvent exister, (v) CRT (cathode tube à rayons) l'interface des opérateurs peut être incorporée avec un grand format d'options d'affichage, (v) l'existence de données stockées, (vi) un accès facile aux informations et aux données stockées, et (vii) la communication entre la hiérarchie supérieure et inférieure. La figure 1 montre le système d'automatisation et de contrôle de processus de base de la fabrication d'acier à l'oxygène de base.

Fig 1 Système d'automatisation et de contrôle de processus de base de la fabrication d'acier à l'oxygène de base

L'augmentation de la vitesse et de la capacité des ordinateurs, l'adoption de contrôleurs logiques programmables (PLC) dans les systèmes électriques et de contrôle et le passage de l'instrumentation analogique à l'instrumentation numérique ont entraîné une amélioration remarquable de la précision de la commande. De plus, l'application du contrôle numérique direct ces derniers temps a accéléré l'automatisation du processus de fabrication de l'acier.

Parallèlement à l'avancement des ordinateurs de processus et de la technologie de mesure périphérique, le contrôle de soufflage pour convertisseur est passé d'un système de contrôle statique à un système de contrôle opérationnel dynamique ou entièrement automatique. De plus, en raison des progrès technologiques réalisés dans les systèmes électriques et de contrôle, les contrôleurs sont passés des tableaux de bord aux écrans CRT permettant aux opérateurs de surveiller et de contrôler le processus de fabrication de l'acier sur les écrans CRT. De plus, grâce à l'utilisation de modèles mathématiques et d'un système expert (utilisant des programmes d'intelligence artificielle), l'automatisation et le contrôle du processus de fabrication de l'acier sont devenus plus conviviaux.

Les systèmes de contrôle pour différents sous-systèmes sont fréquemment configurés en tant que DCS (système de contrôle distribué) et PLC (contrôleur logique programmable) qui se connecte de manière transparente au DCS du four à oxygène de base et fournit une surveillance et un contrôle intégrés. L'avantage unique de cette approche intégrée est qu'elle couvre les aspects de la stabilité des processus, de la qualité des produits, de la flexibilité des opérations et de l'amélioration de l'environnement de travail tout en préservant l'efficacité et la rentabilité.

L'instrumentation de contrôle distribué accueille (i) les consoles des opérateurs de production, (ii) les synoptiques en direct, (iii) les affichages et le contrôle des instruments, (iv) les graphiques de tendance, (v) et les journaux. Les ordinateurs distribués sur une autoroute de données sont utilisés avec les E/S requises (entrée/sortie) pour gérer (i) les systèmes d'eau, (ii) les systèmes de pesage, (iii) le système d'agitation par le bas, (iv) les systèmes d'oxygène et (v ) communication avec l'ordinateur hôte. L'information de gestion/l'ordinateur de contrôle est normalement un système de grande capacité qui est principalement utilisé pour (i) fournir des informations, c'est-à-dire des rapports d'équipe/jour/mois, (ii) gérer une production interactive, (iii) planifier entre les usines en aval/en amont, (iv) préparer pour la charge (préchargement de la ferraille, etc.), (v) prendre en compte les modèles statiques tels que le bilan thermique, déterminer les flux (chaux/dolomite) et les agents de refroidissement (fer spongieux/minerai de fer), les quantités ainsi que le moment de la charge , et l'équilibre en oxygène (déterminer le taux, la durée et le modèle de soufflage), (vi) accueillir le modèle dynamique qui entre en fonctionnement après que la sous-lance a fourni des informations en temps réel. Le système génère un affichage actif qui permet à l'opérateur de terminer le processus sur la cible, de calculer les résultats finaux, de suggérer des modifications mineures et d'ajouter les alliages finaux.

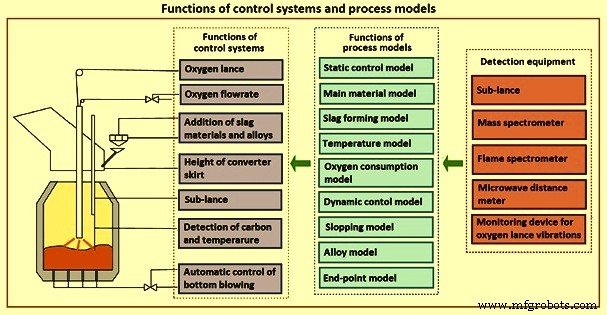

Les modèles de contrôle sont au cœur du système de contrôle automatique de la sidérurgie. Ils intègrent la connaissance du mécanisme de fusion, des statistiques mathématiques, des principes experts et de l'apprentissage adaptatif. Les équations de contrôle sont dérivées en utilisant la connaissance du mécanisme de fusion et les paramètres de contrôle clés sont définis par des statistiques mathématiques et des principes d'experts. De plus, ces paramètres de contrôle peuvent être modifiés régulièrement par apprentissage adaptatif. Les modèles de contrôle se réfèrent au modèle de contrôle statique, au modèle de matériaux principaux, au modèle de formation de scories, au modèle de température, au modèle de consommation d'oxygène, au modèle de contrôle dynamique, au modèle de pente, au modèle d'alliage et au modèle de point final, etc. En outre, il existe également un apprentissage adaptatif. maquette. Les différents équipements de détection utilisés sont la sous-lance, le spectromètre de masse, le spectromètre à flamme, le télémètre à micro-ondes et le dispositif de surveillance des vibrations de la lance à oxygène, etc.

En outre, il existe actuellement plusieurs modèles de contrôle, tels qu'un modèle de mécanisme, un modèle statistique et un modèle incrémentiel, etc. Le modèle de mécanisme est basé sur la conservation de la chaleur et de la masse. Il détermine la relation entre les variables par dérivation mathématique. Cependant, il ne convient pas à l'application en raison de la complexité du processus de fusion. Le modèle statistique est basé sur la théorie de la boîte noire. Le processus physico-chimique est ignoré dans ce modèle. Il ne concerne que la relation statistique entre les paramètres d'entrée et de sortie. La précision de calcul de ce modèle ne peut pas être maintenue tant que la condition de fusion est modifiée. A l'aide du modèle incrémental, les paramètres de fonctionnement peuvent être affinés par comparaison avec les données de productivité enregistrées. Il peut surmonter l'influence causée par les changements dans les conditions de fusion. Cependant, le principal défaut de ce modèle est sa faible précision de calcul. La figure 2 montre les fonctions des systèmes de contrôle et des modèles de processus.

Fig 2 Fonctions des systèmes de contrôle et des modèles de processus

Prévision carbone au point final

La prévision du point final du carbone reposait initialement sur l'expérience et les compétences de l'opérateur. Il est bien connu que cette méthode est inefficace et difficile, en particulier pour le procédé de fusion de l'acier à moyenne teneur en carbone. Avec le développement de l'informatique et des technologies de l'information, l'étude sur le contrôle informatique de la sidérurgie à l'oxygène de base a été réalisée. Le modèle de charge statique basé sur le calcul informatique a été exploité pour la première fois par Jones &Laughlin Steel Corporation, et a été utilisé pour calculer la quantité de métal chaud chargé, de ferraille et de matériaux de scorification et guider le contrôle du carbone final de l'acier liquide.

Avec le développement rapide des méthodes d'auto-détection, des modèles mathématiques et des algorithmes, la prédiction dynamique et intelligente du carbone au point final est devenue disponible pour le processus de fabrication de l'acier. Sur la base des caractéristiques des données collectées, qui ont été utilisées pour calculer la teneur en carbone au point final, la prédiction du carbone au point final est divisée en trois étapes, telles que la prédiction statique, la prédiction dynamique et la prédiction intelligente.

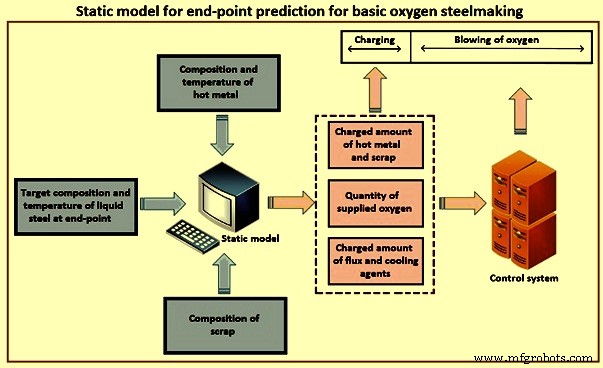

Prédiction statique – Pendant tout le processus d'élaboration de l'acier à l'oxygène de base, les opérateurs sont normalement assistés par un système de guidage informatisé, qui propose des paramètres de processus et des actions de l'opérateur basés sur des calculs de bilan massique et énergétique et des calculs thermodynamiques. La prédiction statique du carbone au point final repose principalement sur le modèle mathématique établi sur la base du bilan massique et thermique, qui peut calculer la teneur en carbone au point final dans l'acier liquide en fonction des paramètres de charge initiale (tels que le métal chaud chargé et la ferraille, et composition et température du métal chaud). La figure 3 montre le modèle statique pour la prédiction du point final pour la fabrication d'acier à l'oxygène de base.

Fig 3 Modèle statique pour la prédiction du point final pour la fabrication d'acier à l'oxygène de base

Le point clé de la prévision statique du carbone au point final est l'établissement raisonnable d'un mode mathématique et l'acquisition de données sur la quantité initiale. Par rapport au caractère aléatoire et à l'incertitude de la prédiction du carbone final basée sur l'expérience et les compétences de l'opérateur, la prédiction statique du carbone final peut effectuer un calcul quantitatif de la teneur en oxygène soufflé et en carbone final, ce qui améliore la précision de la prédiction de le carbone final. Les modèles mathématiques normalement utilisés pour la prévision statique du carbone au point final comprennent principalement un modèle théorique et un modèle statistique

Le modèle théorique peut calculer la quantité d'oxygène soufflé et la teneur en carbone au point final sur la base des calculs de bilan massique et thermique pendant le processus de fabrication de l'acier. En raison de l'interaction complexe entre divers facteurs influents dans le processus de fabrication de l'acier de base, le calcul du bilan massique et thermique est normalement complété par des valeurs empiriques et inexactes, par conséquent, le modèle théorique montre une performance relativement médiocre sur la prévision du carbone au point final du convertisseur de fabrication de l'acier de base. .

Le modèle statistique ne concerne que la relation entre les variables d'entrée et les variables de sortie en utilisant l'analyse statistique des données collectées sans tenir compte du mécanisme de réaction chimique dans le bain liquide, qui est représenté par l'équation X =F (W, S, T, t, Z) , où 'F' est une fonction linéaire ou non linéaire, 'W' est le poids chargé de métal chaud et de ferraille, 'S' sont les valeurs cibles de la composition finale de l'acier liquide, 'T' est la température initiale du métal chaud métal, 't' est le temps de soufflage d'oxygène et 'Z' sont d'autres facteurs influents importants (tels que la hauteur de la lance supérieure et la pression d'oxygène).

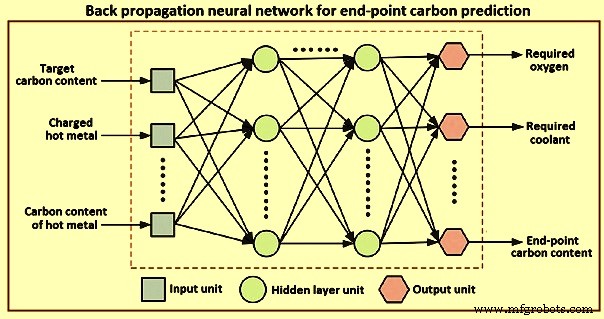

En tant que type de modèle statistique, le réseau de neurones à rétropropagation combiné à différents algorithmes est largement appliqué à la prédiction du point final pour la fabrication d'acier à l'oxygène de base ces dernières années. Comparé au modèle théorique, le réseau de neurones est spécialisé dans l'analyse de l'écart aléatoire et l'élimination de l'influence des facteurs aléatoires et il peut fournir une référence plus fiable pour la prédiction du carbone final. La figure 4 montre le réseau neuronal de rétropropagation pour la prédiction du carbone au point final.

Fig 4 Réseau de neurones à rétropropagation pour la prévision du carbone au point final

Cependant, les modèles théoriques et statistiques décrits dans la section ci-dessus ne sont construits qu'en tenant compte des conditions initiales et des données de processus statiques (un petit ensemble de données sans caractéristique de série chronologique ne peut pas représenter la production réelle), ce qui rend les modèles statiques de prévision du carbone inadaptés à la production réelle. puisque la précision de la prédiction est limitée. Un défi particulier de la prédiction statique du point final du carbone est l'établissement raisonnable de modèles de prédiction basés sur un grand ensemble de données de production qui a une fonction de série chronologique. Sur la base du défi ci-dessus, la prédiction dynamique du carbone final est rapidement développée sur la base de la prédiction statique.

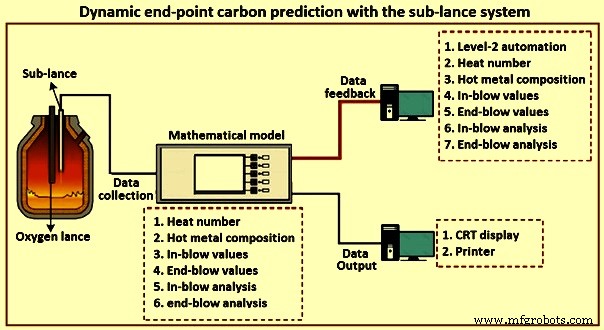

Prédiction dynamique – Différente du contrôle statique, la prédiction dynamique du carbone au point final peut prédire la teneur en carbone au point final dans l'acier liquide et effectuer un ajustement en ligne des paramètres de fonctionnement avec le calcul de modèles dynamiques établis sur les données de séries temporelles (mouvements de lance , niveaux de monoxyde de carbone et de dioxyde de carbone des effluents gazeux, caractéristiques spectrales de la flamme) recueillies par des dispositifs de surveillance. Actuellement, le système de sous-lance, le système d'analyse des gaz de dégagement et le système d'analyse par spectrométrie de flamme sont les principales méthodes appliquées à la prédiction dynamique du carbone au point final pour la fabrication d'acier à l'oxygène de base. La figure 5 montre la prédiction dynamique du carbone au point final avec le système de sous-lance.

Fig 5 Prévision dynamique du carbone au point final avec le système de sous-lance

La prédiction dynamique du point final avec le système de sous-lance mesure directement la teneur en carbone de l'acier liquide à un stade ultérieur du processus de soufflage, construit le modèle de prédiction en ligne et prédit dynamiquement la teneur en carbone avec différents temps de soufflage. Avec l'application d'un système de sous-lance, l'influence de la déviation initiale sur les matériaux chargés peut être réduite, et la prédiction du carbone au point final est plus précise et précise par rapport à la prédiction statique. Certaines aciéries japonaises atteignent une précision prédictive du carbone de plus de 90 % avec une tolérance d'erreur de + / – 0,02 %.

Grâce à la surveillance des informations sur les gaz d'échappement (changement de la teneur en monoxyde de carbone et en dioxyde de carbone pendant le soufflage d'oxygène), la teneur en carbone de l'acier liquide peut être dynamiquement déduite avec un modèle mathématique basé sur les informations sur les gaz d'échappement, et la fin- la teneur en carbone ponctuelle peut être prédite et contrôlée avec le retour des résultats de calcul. Puisqu'il s'agit d'une méthode d'estimation indirecte, la précision des données collectées (telles que la teneur en gaz de dégagement et le débit) et le temps de réponse du modèle mathématique affectent grandement la précision de la prédiction du carbone final. Par conséquent, le système d'analyse des gaz de dégagement est normalement utilisé avec le système de sous-lance pour contrôler le carbone au point final avec la précision requise dans plusieurs ateliers de fusion d'acier.

Les caractéristiques spectrales de la flamme à l'embouchure du convertisseur d'oxygène de base sont liées à la teneur en carbone de l'acier liquide et, par conséquent, changent au cours du processus de fabrication de l'acier de base. Sur la base des caractéristiques spectrales des informations sur le rayonnement de flamme, le système d'analyse spectrométrique de flamme a été développé pour prédire la teneur en carbone au point final. La prédiction en ligne de la teneur en carbone de l'acier liquide peut être complétée en analysant la relation entre le spectre de la flamme de différents temps de soufflage et l'état du bain du convertisseur.

Des capteurs optiques ont été utilisés pour prédire dynamiquement la teneur en carbone des coulées à faible teneur en carbone (teneur en carbone cible inférieure à 0,06 %) dans la fabrication d'acier à l'oxygène basique dans un atelier de fusion d'acier, ce qui a entraîné une amélioration considérable.

Bien que la prédiction dynamique du carbone au point final puisse apporter une amélioration significative de la prédiction par rapport à la prédiction statique, la collecte d'un ensemble de données réel, complet et riche qui peut représenter le comportement global de l'ensemble du processus de fabrication de l'acier, l'auto-apprentissage et l'auto-adaptation du modèle de prédiction sont des défis particuliers de la prédiction dynamique du carbone au point final. Par conséquent, la prévision intelligente du carbone au point final est construite sur la base de la prévision dynamique du carbone au point final.

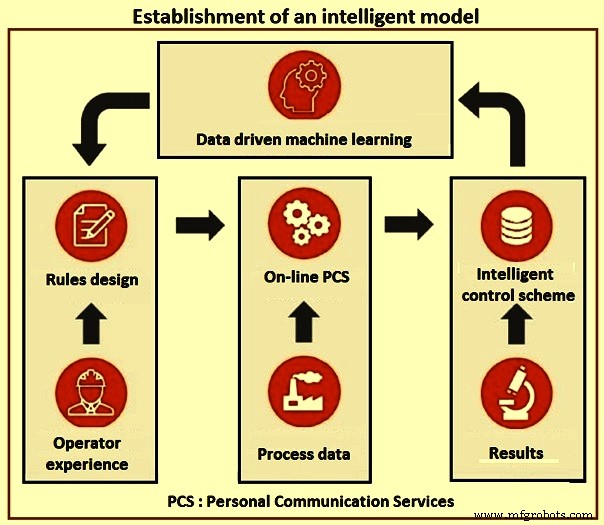

Prédiction intelligente – Avec le développement de la collecte de données et des modèles intelligents, la prévision intelligente du carbone final pour la fabrication de l'acier à l'oxygène de base est désormais disponible. Il est établi sur la base d'un ensemble de données complet et riche avec différentes fonctionnalités et possède une forte capacité d'auto-apprentissage pour améliorer la précision des prédictions. Outre le système de sous-lance, le système de fabrication automatique d'acier à l'oxygène de base adopte principalement d'autres techniques, à savoir (i) la détection en ligne des scories pendant le soufflage d'oxygène fournissant des conseils pour l'opération de scorification, (ii) le système d'analyse des gaz de dégagement estimant dynamiquement la teneur en carbone et la température de l'acier liquide pendant le processus de soufflage, et (iii) des modèles intelligents avec une forte capacité d'auto-apprentissage et d'auto-adaptation. La figure 6 montre l'établissement d'un modèle intelligent.

Fig 6 Mise en place d'un modèle intelligent

Avec l'application des techniques ci-dessus, la prédiction intelligente du carbone au point final pour la fabrication d'acier à l'oxygène de base peut être mise en œuvre automatiquement et efficacement avec un ordinateur plutôt qu'avec une opération manuelle, et la précision de la prédiction de la teneur en carbone au point final est grandement améliorée. Grâce à l'application pratique de la prédiction intelligente du point final dans un atelier de fusion d'acier, le taux de resoufflage a été réduit de 14 % à 1 %, et le temps de prise à prise a été réduit de 37 minutes à 29 minutes, améliorant ainsi considérablement l'efficacité de le processus de fabrication de l'acier à l'oxygène de base.

Il ne fait aucun doute que la prédiction intelligente améliore considérablement la précision de la prédiction de la teneur en carbone au point final. Récemment, de plus en plus de techniques d'auto-détection sont développées et appliquées au contrôle du carbone au point final pour la fabrication de l'acier à l'oxygène de base, comme le système robotique d'échantillonnage et de mesure de la température, le système de mesure de la composition sans fil, etc. Pendant ce temps, l'Internet industriel des objets (IIoT) se développe rapidement avec la technologie de communication mobile de cinquième génération (5G) et l'analyse de données volumineuses, et il est progressivement appliqué à la fabrication d'acier intelligente. Par conséquent, la prédiction intelligente du carbone au point final pour la fabrication de l'acier à l'oxygène de base attire de plus en plus l'attention à l'avenir.

Du point de vue de la mise en œuvre industrielle, le modèle intelligent de prédiction du carbone au point final avec une grande précision peut être installé sur le système de processus existant, prédisant en continu la teneur en carbone du processus et fournissant des conseils aux opérateurs en fonction des événements réels et des événements planifiés pendant le processus de base. procédé de fabrication d'acier à l'oxygène.

Système expert

Le système expert est le groupe complet de modèles de processus qui image et optimise le processus de fabrication de l'acier. Le système expert surveille le processus métallurgique et thermique, calcule cycliquement l'état réel du bain d'acier et du laitier. Cela fournit l'analyse et la température du bain d'acier et du laitier à tout moment et les calculs du modèle de point de consigne sont toujours basés sur la situation réelle.

Les modèles de processus du système expert optimisent et contrôlent le processus de fabrication de l'acier pendant tout le traitement dans le convertisseur. Le système de niveau 2 assiste l'opérateur selon les calculs du modèle basés sur les schémas de production stockés par nuance d'acier. Le système expert informe en permanence le personnel d'exploitation sur l'état global de la chaleur (c'est-à-dire le poids, la température et l'analyse) pendant le traitement.

Le vaste groupe de modèles de points de consigne dans le système expert détermine le point de consigne du système expert, qui est chargé de déterminer les approvisionnements nécessaires en matières premières, volumes de gaz et / ou énergie pour les différentes étapes de traitement. Certains des modèles de point de consigne sont décrits ici.

Le calcul de la première charge du système expert est effectué en prenant différents scénarios de données d'entrée variables (telles que ferraille variable et métal chaud variable, ferraille variable et métal chaud fixe, ou ferraille fixe et métal chaud variable). De plus, l'optimisation des coûts de rebut peut être utilisée. En tant que sortie du modèle, le mélange de charges optimal pour atteindre les objectifs en fonction de la nuance d'acier prévue à partir du calendrier de production est fourni.

Le calcul de la deuxième charge du système expert est effectué immédiatement après la réception des données réelles relatives à la fonte et à la ferraille chargées, y compris les poids partiels des différents types de ferraille. Le deuxième modèle de calcul de charge calcule les ajouts de cuve et le volume d'oxygène nécessaires pour atteindre l'analyse cible et la température cible de l'acier en fin de soufflage.

Le calcul de la correction en coup de vent du système expert est effectué par le modèle de sous-lance. En fonction de la disponibilité des données (température, carbone) le modèle en ligne cyclique reprend les valeurs mesurées et applique quelques mesures correctives du fait que la mesure sous-lance se fait à proximité du point chaud. La quantité d'oxygène requise restante, les agents de chauffage ou de refroidissement et les formateurs de scories supplémentaires sont calculés.

Le calcul de la correction de resoufflage du système expert peut être démarré si certaines propriétés du bain d'acier (par exemple, la température, la teneur en carbone ou la teneur en phosphore) ne sont pas dans les limites cibles spécifiées à la fin du soufflage. L'analyse et la température réelles du bain d'acier sont tirées d'une mesure de température ou d'un échantillon d'acier réel. La quantité d'oxygène requise, les agents de chauffage ou de refroidissement et les formateurs de scories supplémentaires pour le resoufflage sont calculés.

Le modèle d'alliage du système expert calcule de manière optimisée les matériaux d'alliage et de désoxydation nécessaires à ajouter dans la poche de coulée. L'analyse des agents d'alliage et leurs pertes spécifiques sont prises en compte.

Le modèle de prédiction du système expert effectue une simulation du processus de production complet en utilisant les résultats des modèles de supervision et de point de consigne. Il fournit une prévision de l'avancement et de l'état final de la chaleur. Il prédit également tous les ajouts et actions nécessaires et sert à optimiser le processus de production. Dans l'écran IHM typique du modèle de prédiction, les différentes sections de l'écran affichent les données cibles et d'entrée, les résultats du modèle, les analyses calculées pour l'acier, les scories et les consommations spécifiques.

Le modèle de pré-calcul du système expert simule l'ensemble du processus de fabrication de l'acier avant/après le chargement de la ferraille et de la fonte dans le convertisseur. Le modèle de prédiction du système expert détermine la stratégie de soufflage et d'agitation optimale, ainsi que l'heure et le dosage exacts des ajouts de récipients. The pre-calculation model is based on a pre-defined list of process steps (e.g. charging, main blowing, stirring, and tapping etc.) and target values from the standard operating practice (SOP) as defined by the process engineer.

The pre-calculation model consists of five different parts namely (i) calculation of hot metal and scrap input, (ii) calculation and distribution of heating and cooling agents, alloys, scraps and fluxes in order to reach the target weight, analysis, and basicity, (iii) calculation of blowing set-points in order to reach the target carbon content and temperature, (iv) calculation of ongoing reactions to predict the weight and analysis of steel, slag, and off-gas after each process step, and (v) information and warnings for the operator if target values for a process phase not reached.

Expert system supervision model which is an on-line model calculates cyclically the ongoing reactions in the steel bath and in the slag during the blowing process. This includes oxidation and reduction reactions, pick-up of oxygen, nitrogen and hydrogen, sulphur and phosphorus distribution between steel and slag and the post combustion from carbon di-oxide and hydrogen. In this way the effect of different blowing, stirring or material addition patterns as well as the dissolution of charged materials is taken into account for the course of the process.

Expert system dynamic control (a part of the expert system supervision model) is the dynamic blow end prediction for carbon based on actual off-gas data. From the actual off-gas data (such as off-gas flow, off-gas analysis (carbon mono-oxide, carbon di-oxide, oxygen, and nitrogen) as well as from actual process data expert system dynamic control predicts the carbon content at the end of the blowing process from the typical profile of the off-gas data close to blowing end. The result is a predicted carbon content at the end of the blowing process (typically for carbon contents below 0.3 %) and a blowing end request to reach the target carbon content at blowing end. In combination with the cyclic online model (expert system supervision model) a complete prediction of steel and slag (temperature, analysis and weight) can be made where the carbon content is taken from the expert system dynamic control and all other data are calculated by the expert system supervision model.

In the expert system, the carbon content calculation for the in-blow measurement is based on the raw data (i.e. the liquidus temperature Tliq) from the sub-lance measurement device instead of using the carbon content calculated by the measurement device. The in-blow carbon content is calculated using the equation Cin-bolw =a0 + a1xTliq + a2x square of Tliq. The tuning parameters a0, a1, a2 are maintained in the Level-2 database and are fitted by employing pairs of liquidus temperature and the carbon content from the in-blow sample.

The calculated carbon content from the in-blow measurement is taken over by the on-line model and thus corrects the carbon prediction model. To complete the existing automatic blow-stop functionality for basic oxygen converters based on dynamic off-gas measurement, this functionality is adopted for sub-lance systems as well. The automatic blow-stop functionality prolongs or shortens the final blowing phase in order to reach the temperature and carbon aims at end-of-blow.

The cyclic process model also known as saturation model considers the saturation concentrations of complex steelmaking slags by CaO (lime) and MgO (magnesia). Lime and dolomite dissolution is suspended when the corresponding saturation concentration is reached and continues when the slag composition allows further dissolution of slag-forming additions. Thus the process model keeps track of the liquid slag amount and analysis as well as the undissolved flux additions. The calculation of the equilibrium phosphorous distribution ratio is based on the optical basicity model. For determining the optical basicity only the composition of the liquid slag phase is employed, while the portion of undissolved fluxes is to be considered in the calculation of the mass transfer coefficients. Normally, the saturation model allows optimizing basicity (CaO / SiO2) and MgO and aims in order to avoid too much undissolved flux materials at the end-of-blow.

The expert system process model accounts for the thermal cracking of slag-forming additions which have been charged prior to hot metal charging. For these additions the portion of carbon di-oxide and water vapour is removed completely. This prevents to overestimate the cooling effect of pre-charge fluxes like limestone or raw dolomite and thereby improves the temperature calculation. Furthermore, the remaining slag in the converter from the previous heat is partially reduced by silicon after hot metal charging as per the reactions 2(FeO) + [Si] =2[Fe] + (SiO2], 2(Fe2O3) + 3[Si] =4[Fe] + 3(SiO2), 2(MnO) + [Si] =2[Mn] + (SiO2) and to a small extend also by carbon. In case of considerable amounts of remaining slag, the reduction of FeO, Fe2O3, and MnO affects the temperature profile.

Whereas the models are adjusted specifically to the special requirements of the different sub-systems, the principle of expert system of combining the features of prediction, supervision, and set-point models for perfect quality is applied throughout the steelmaking automation.

Processus de fabrication

- Qu'est-ce que la fabrication d'acier à l'oxygène de base ?

- Entrée et sortie de base Java

- Meilleurs moyens de dépanner les boucles d'automatisation et de contrôle des processus

- ISA publie un livre sur la sécurité et la fiabilité des systèmes de contrôle

- Conception et planification des mises à niveau du système de contrôle existant

- Système de domotique et de sécurité intelligent utilisant 1Sheeld

- Connexion et fonctionnement simples du système de contrôle SYNTEC

- Automatisation, Instrumentation et Modélisation de la Coulée Continue de l'Acier

- 8 étapes pour déboguer votre système de contrôle de processus