Conception et planification des mises à niveau du système de contrôle existant

Une fois que la décision a été prise de remplacer ou de moderniser le système de contrôle de votre usine ou de votre installation, il est temps de commencer une partie cruciale du processus :la conception et la planification. Cette étape doit être complétée avec diligence et méthodiquement, car un système de contrôle mal conçu ou planifié ne durera pas ou ne fonctionnera pas bien. Avant de commencer la conception et la planification, il est également important de sélectionner le bon système de contrôle. Vous pouvez en savoir plus sur ce processus dans un article précédent.

Comment concevoir et planifier un système de contrôle

Une fois que vous avez votre budget et votre nouveau choix de système de contrôle, il est temps d'élaborer un plan et de commencer à concevoir votre système.

Concevoir un système de contrôle de remplacement peut être plus difficile que de concevoir un système de contrôle à partir de zéro. Lors de la conception d'un remplacement d'un système de contrôle existant, vous devrez peut-être prendre des décisions que vous n'auriez pas normalement à prendre s'il s'agissait d'une toute nouvelle installation. Votre centrale existante devra peut-être être opérationnelle pendant la modernisation, ou le remplacement devra peut-être avoir lieu rapidement lors d'une panne. Vous pouvez également avoir besoin de conceptions alternatives ou être flexible avec votre conception au cas où quelque chose ne se passerait pas tout à fait comme prévu.

Le premier objectif clé de la planification de votre remplacement est de documenter l'installation existante. Cela peut impliquer de rassembler des dessins, des documents, des bases de données, une logique de système de contrôle, des configurations d'écran IHM, etc.

C'est une bonne idée de passer en revue la documentation existante et de vérifier les éléments clés de celle-ci avec l'installation existante. Si la documentation existante n'est pas disponible, vous devez documenter l'état du système existant. Pour ce faire, utilisez des notes, des croquis, des photographies, des vidéos, des entretiens avec le personnel de l'usine ou d'autres moyens. Même si la documentation existante semble exacte, les photographies ou la vidéo sont un moyen simple de s'assurer que vous avez capturé autant que possible l'installation existante. Les photographies et les vidéos peuvent également être utiles si vous travaillez sur la conception loin du site du système de contrôle. Cela vous donne une référence facile à l'installation sans être physiquement présent.

Figure 1. Ces photos ne gagneront aucun concours photo, mais elles peuvent être une référence précieuse lors d'une modernisation du système de contrôle.

Lorsque vous documentez avec des photos ou des vidéos, assurez-vous que vos photos ou vidéos sont claires et complètes. N'oubliez pas de capturer chaque zone du système de contrôle existant. Organiser vos photos juste après les avoir prises est un bon moyen de vous assurer qu'elles ont du sens des jours, des semaines, voire des mois plus tard pendant que vous travaillez sur la conception du nouveau système. Les vidéos peuvent aider à augmenter les images. Vous pouvez balayer une zone entière ou une armoire de commande lentement avec la vidéo et revenir plus tard pour mettre la vidéo en pause pour voir certaines zones que vous avez peut-être manquées avec des photos.

Obtenir la configuration électronique du système existant est tout aussi important que la documentation physique. Supposons que la configuration existante puisse être maintenue électroniquement sur le matériel d'origine tout en implémentant la configuration sur le nouveau matériel. Dans ce cas, cela peut être un moyen pratique de dupliquer et de tester la nouvelle configuration. Vous pouvez vous référer à la configuration d'origine si nécessaire pour terminer la nouvelle configuration autant de fois que nécessaire.

En plus d'une copie électronique, une copie papier de la configuration complète et de la logique doit également être créée à titre de référence. Cette documentation peut être utilisée des mois, voire des années après l'intégration du nouveau système de contrôle pour vérifier un paramètre, une plage ou un élément de logique suspect qui a été remis en question une fois le système opérationnel.

Implémentation de nouveaux équipements dans les systèmes de contrôle existants

Il existe de nombreuses façons d'aborder votre rénovation ou votre remplacement. Votre plan peut impliquer une approche progressive si vous devez maintenir les choses en marche ou si vous disposez de très peu de temps d'arrêt. Vous pouvez également opter pour la méthode « rip and replace », où vous supprimez complètement l'ancien système et le remplacez par un nouveau système. Chacune de ces méthodes peut avoir des options supplémentaires en elle-même. Vous pouvez réutiliser les terminaisons de terrain existantes ou utiliser le système de conversion d'un fabricant pour les terminaisons de terrain.

Certaines approches par phases peuvent même utiliser le matériel d'E/S existant avec les terminaisons de terrain. Cela peut être fortuit pour de nombreuses raisons, mais n'élimine pas le matériel obsolète si c'est l'une de vos préoccupations.

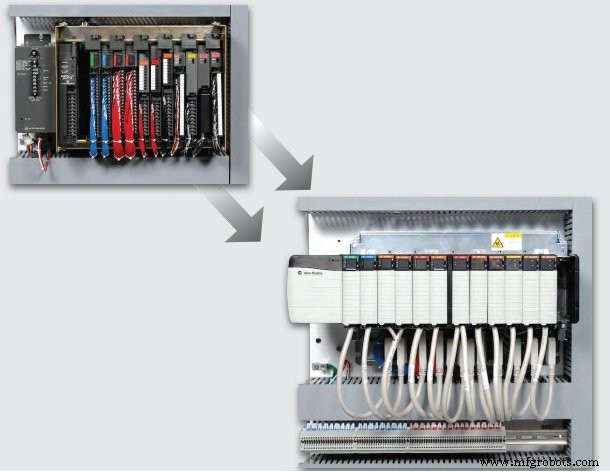

Figure 2. Système de conversion de câblage E/S. Image utilisée avec l'aimable autorisation d'Allen-Bradley

Considérations logiques pour les mises à niveau du système de contrôle

Lors de la conversion d'une logique existante, plusieurs méthodes sont disponibles pour accomplir cette partie du processus. De nombreux systèmes de contrôle disposent d'outils de conversion automatique pour accélérer le processus de conversion. Soyez prudent avec certains de ces outils ; ils font le travail rapidement mais peuvent ne pas le faire comme vous le feriez si vous programmiez manuellement. Beaucoup ne sont pas terminés non plus. Vous devez « lire les petits caractères », si vous voulez, sur les capacités de certains de ces outils.

Parfois, les outils de conversion automatique vous empêchent de profiter des fonctions plus récentes ou plus avancées du nouveau système de contrôle. Le formatage peut être un autre domaine où les outils de conversion automatique sont insuffisants. L'outil d'auto-conversion a été programmé pour convertir la logique d'une manière définie. Ce n'est peut-être pas le moyen le plus avantageux, et le format peut ne pas correspondre à vos goûts ou aux directives de votre plante.

En utilisant le programme actuel comme référence, la programmation manuelle peut être plus lente que le processus de conversion automatique, mais peut vous offrir les meilleurs résultats lorsque vous comparez toutes les alternatives. Avec la programmation manuelle, vous pouvez tirer parti des fonctionnalités nouvelles ou plus avancées du nouveau système de contrôle tout en ayant l'esprit tranquille en utilisant une logique de confiance qui, espérons-le, était entièrement fonctionnelle dans le passé. Vous avez plus de contrôle sur le formatage du programme et pouvez examiner le programme pour les erreurs, les incohérences ou la logique inefficace. La logique existante peut avoir évolué au fil des ans et être confiée à plusieurs personnes qui peuvent avoir ajouté une logique et ne pas avoir suivi des pratiques de programmation cohérentes. La programmation manuelle offre des opportunités parfaites pour nettoyer des choses comme celle-ci.

Si la logique existante n'est pas disponible ou est en désordre et a été sujette à des erreurs et n'a causé aux utilisateurs que des maux de tête dans le passé, alors aucune des méthodes ci-dessus ne semble convenir à la nouvelle logique du système de contrôle. Parfois, partir de zéro peut aider à obtenir les meilleurs résultats de votre nouveau système de contrôle. Une planification minutieuse et l'examen de la documentation existante aideront à lancer la reprogrammation totale d'un système un peu plus rapidement que la conception d'une toute nouvelle installation.

Figure 3. Équipement du système de contrôle Allen-Bradley. Image utilisée avec l'aimable autorisation d'Allen-Bradley

Pour résumer, voici quelques recommandations clés pour une mise à niveau ou un remplacement réussi du système de contrôle :

- Documentation :Comme indiqué ci-dessus, au stade de la conception et de la planification, documentez soigneusement l'installation existante. Fournissez également des dessins et des documents très clairs et détaillés pour la nouvelle installation.

- Pré-assemblage :Assemblez autant que possible le nouveau système pendant que l'ancien système est toujours opérationnel.

- Simulation - Si possible, simulez ou testez le nouveau système hors ligne avant de démonter l'ancien système. Si vous pouvez faire fonctionner à la fois l'ancien et le nouveau système côte à côte, vous pouvez éliminer de nombreuses erreurs en pré-vérifiant la mise en œuvre du nouveau système tout en référençant l'ancien système.

- Flexibilité :Ayez des solutions alternatives facilement disponibles pour les problèmes que vous pouvez prévoir. Vous devrez être prêt à proposer des solutions alternatives à la volée pour d'autres problèmes que vous n'avez pas vu venir.

- Éducation :visitez d'autres installations, lisez des articles ou discutez avec d'autres personnes ayant effectué des rénovations, en particulier du même type, et obtenez leurs commentaires.

- Recherche :Faites des recherches approfondies sur les solutions de conversion et d'intégration que vous proposez, car les résultats annoncés par le fabricant ne sont pas toujours ce qu'ils semblent être. Il existe généralement des compromis lors de l'utilisation du système de conversion d'un fabricant au lieu de remplacer complètement le matériel ou les terminaisons.

- Gérer étroitement :Ne vous fiez pas uniquement aux dessins et aux documents pour faire passer votre conception aux installateurs. Effectuez des visites fréquentes, examinez l'étendue des travaux à venir avec les installateurs et assurez-vous que tout est clair.

Système de contrôle d'automatisation

- Contrôle du capteur et de l'actionneur Raspberry Pi

- ISA publie un livre sur la sécurité et la fiabilité des systèmes de contrôle

- Plages de contrôle pour les planificateurs de maintenance et autres

- Considérations relatives à la conception d'une stratégie efficace de contrôle de la qualité de l'air

- Sécuriser votre système de contrôle industriel

- Systèmes embarqués et intégration de systèmes

- Survivre à un projet de migration du système de contrôle

- Intégration du système de contrôle

- Cloud monitoring, un système de contrôle à distance