Automatisation et contrôle d'épaisseur dans le laminoir à chaud

Automatisation et contrôle d'épaisseur dans le laminoir à chaud

L'efficacité économique des procédés de laminage des métaux est fortement corrélée au niveau de qualité des produits laminés finaux. Le laminage de produits plats en acier est un processus complexe dans lequel la qualité du produit est influencée par une série de facteurs tels que les matériaux entrants, les équipements mécaniques et électriques, les paramètres de fonctionnement, la lubrification, les stratégies d'automatisation et de contrôle, etc. Les paramètres de qualité significatifs sont les matériaux l'épaisseur, la forme et la surface du matériau, et l'homogénéité de la répartition des contraintes. Pour une rentabilité optimale et pour maximiser l'utilisation des matériaux, des tolérances d'épaisseur serrées sont essentielles, afin de permettre à la bande d'être laminée aussi près que possible de l'épaisseur minimale autorisée. La qualité du produit ne peut être efficacement optimisée que si les équipements mécaniques, électriques et d'instrumentation ainsi que la solution de stratégie de contrôle se combinent bien.

Le processus des laminoirs à bandes à chaud (HSM) réduit en comprimant les brames d'acier coulées en continu ayant une section rectangulaire et une épaisseur comprise entre 250 mm et 350 mm en une bande plate en acier jusqu'à ce qu'une épaisseur souhaitée soit atteinte. Plusieurs HSM ont la capacité de produire des bandes d'une épaisseur aussi petite que 1 mm. Les étapes du processus d'un HSM typique sont (i) le réchauffage des brames dans un four de réchauffage de type pousseur ou à balancier afin d'atteindre la température optimale, (ii) un laminoir à dégrossir (soit un laminoir réversible, soit un laminoir continu constitué d'un nombre de cages) pour réaliser une pré-réduction d'épaisseur, (iii) le laminoir de finition composé de 5 à 7 cages de laminage consécutives qui réduit l'épaisseur à la valeur souhaitée, et (iv) le bobinage de la bande longue dans une bobineuse.

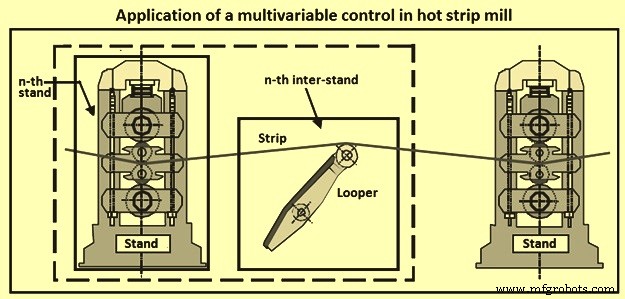

Dans l'usine de finition de HSM, une tâche importante est effectuée par un bras hydraulique, appelé le boucleur, placé au milieu entre deux cages consécutives et dont le but est de maintenir la tension de la bande à une valeur constante. Ce système mécanique est soumis à une dynamique particulièrement instable qui rend délicate la question du contrôle

Le traitement des brames en bandes laminées à chaud dans le HSM est réalisé à travers plusieurs étapes de processus dont la complexité implique des technologies mécaniques et d'automatisation. Le laminage à chaud dans un HSM nécessite non seulement des solutions mécaniques, mais également des technologies de contrôle appropriées. Le processus de roulement dans le HSM peut être contrôlé via une architecture logicielle et d'automatisation standard qui comprend quatre niveaux d'automatisation.

Le système d'automatisation n'est pas le seul déterminant des performances du laminoir à bandes à chaud. Cependant, pour toute configuration donnée d'équipements mécaniques et électriques, les performances potentielles du broyeur ne sont atteintes qu'avec un contrôle et une automatisation performants. L'attention doit être portée sur le débit et la qualité, où le contrôle est particulièrement important pour obtenir de bonnes performances. Normalement, le débit et la qualité interagissent de manière positive et négative et ces interactions doivent être prises en compte lors de la définition du système de contrôle.

Débit – Le débit ultime qui peut être atteint dans un broyeur est limité par les capacités du matériel mécanique et électrique. Pour atteindre des débits constamment proches de cette limite, il faut un contrôle et une automatisation de haute qualité. À des débits élevés, trois pièces ou plus peuvent se trouver simultanément dans le laminoir à différentes étapes de traitement. Pour éviter des collisions catastrophiques dans l'usine, un suivi précis est essentiel. Le système de suivi utilise des signaux provenant de l'instrumentation de l'usine et des informations de processus (par exemple, lorsqu'une pièce est laminée, sa longueur augmente) pour maintenir une carte dynamique de l'usine. Il s'agit, bien sûr, d'être robuste contre la perte d'instruments de broyage individuels.

Le contrôle du débit anticipe le programme de laminage et détermine quelle partie de l'installation du laminoir, four, dégrossisseur, finisseur ou bobineuse, peut limiter le débit. Le processus de limitation est ensuite contrôlé pour atteindre un débit maximal et d'autres parties du processus sont contrôlées pour correspondre à ce débit. Il en résulte une amélioration de l'efficacité énergétique et une réduction de l'usure des équipements, réduisant ainsi les coûts.

Le débit et la qualité interagissent également. Au fur et à mesure que le débit augmente, le contrôle devient plus difficile et, pour maintenir le niveau requis de qualité et de rendement, il faut concevoir avec soin le système de contrôle. Le contrôle de la qualité et du débit interagissent également de manière positive. Par exemple, pour obtenir une plus grande plage et une plus grande précision de contrôle de la température dans l'usine de finition, des pulvérisations de refroidissement inter-cages sont normalement installées. Ceux-ci doivent être contrôlés pour maintenir la température de la bande à la sortie du laminoir mais, en outre, ils peuvent être utilisés pour augmenter la vitesse à laquelle la pièce est laminée dans le laminoir de finition, tout en maintenant la température de sortie cible.

Qualité - Un objectif principal du système d'automatisation est de contrôler l'équipement de l'usine afin que les bobines laminées respectent les dimensions (calibre, largeur, profil et planéité) et les propriétés des matériaux conformément aux exigences des spécifications. Le contrôle des paramètres de qualité comporte deux aspects, à savoir (i) le contrôle de l'extrémité de tête de la pièce à usiner lors de son enfilage dans la fraise, et (ii) le contrôle de l'équipement de la fraise pour maintenir les paramètres de qualité souhaités tout au long du laminage de la bobine.

Il existe deux modes de contrôle, à savoir (i) la configuration du broyeur et (ii) le contrôle dynamique. Une différence fondamentale de stratégie de commande est imposée aux deux modes par la disponibilité des mesures. Comme la bande file dans le laminoir, il n'y a pas de mesures des paramètres de qualité finaux, la bande n'a tout simplement pas atteint les instruments de mesure et le contrôle est réalisé par anticipation et contrôle basé sur un modèle. Une fois que le broyeur est plein, des mesures directes de (certains des) paramètres de qualité finaux sont disponibles et le contrôle de rétroaction dynamique entre en fonction. La précision dans les deux modes de contrôle est importante, et de bons paramètres de qualité de tête de réseau conduisent à un rendement élevé. Le contrôle de la largeur dans le HSM est également important. Les bobines sont souvent commercialisées en longueur plutôt qu'en poids, et par conséquent, toute largeur excessive représente une perte de rendement.

La forme de la bande est définie par deux paramètres qui interagissent à savoir (i) le profil, et (ii) la planéité. Le profil est la variation d'épaisseur sur la largeur de la bande et, pour le traitement en aval, il doit être contrôlé. Il existe un besoin d'épaisseur uniforme à la fois sur la longueur de la bande et sur sa largeur. La planéité est la capacité de la bande à reposer à plat sans appliquer de forces externes et est également importante pour le traitement en aval de la bande. Les défauts de planéité sont induits par un mauvais contrôle du profil proportionnel (profil divisé par l'épaisseur) à travers la fraise et, par conséquent, il existe une interaction entre le profil et le contrôle de la planéité.

Le problème de contrôle de la planéité diffère également de celui du profil puisque la planéité est importante, non seulement à la sortie du laminoir, mais dans les interstices entre les cages du laminoir finisseur. De mauvais défauts de planéité entre les cages peuvent entraîner une instabilité du processus de laminage dans le laminoir de finition, entraînant une perte totale de contrôle et la destruction de la bobine résultant en un galet. Cela représente une perte de rendement et affecte également la disponibilité de l'usine en arrêtant le processus pendant que l'usine est débarrassée de ses galets.

En plus des paramètres dimensionnels, il existe d'autres paramètres de qualité qui sont importants. Un objectif particulièrement important est le contrôle des propriétés mécaniques de la bande finie. Les propriétés mécaniques sont déterminées, dans une large mesure, par la microstructure, et la microstructure elle-même est déterminée, dans une certaine mesure, par la déformation, et dans une large mesure par l'historique de température de la bobine laminée. Dans les systèmes de contrôle et d'automatisation actuels, le contrôle de la microstructure est réalisé indirectement en contrôlant l'évolution de la température lorsque la bande est refroidie sur la table de sortie entre la sortie du laminoir et la bobineuse. Le métallurgiste du laminoir définit la trajectoire de refroidissement cible, et le système de contrôle ajuste les pulvérisations de refroidissement sur la table de sortie et la vitesse du laminoir de finition pour correspondre à la trajectoire de température souhaitée aussi précisément que possible.

Structure du système de contrôle – Les objectifs de contrôle pour le HSM sont exprimés en termes de débit et de paramètres de qualité du produit. Cependant, la portée pratique du contrôle couvre une très large gamme d'applications allant des boucles de contrôle de position locales à grande vitesse individuelles avec des vitesses opérationnelles au niveau des millisecondes ou des sous-millisecondes à la tâche globale de planification des pièces qui fonctionne sur une heure ou échelle de temps plus longue. Tous ces contrôles contribuent à la performance globale requise du système d'automatisation, mais les objectifs sont fréquemment exprimés en termes de sous-objectifs plus appropriés à l'échelle de temps du contrôleur particulier. Par exemple, l'objectif d'une boucle de position peut être exprimé en termes de taux de changement et de dépassement en réponse à un changement de position demandé, tandis que la planification globale des produits dans l'usine peut être exprimée en termes de rapidité de satisfaction des plans de production. /P>

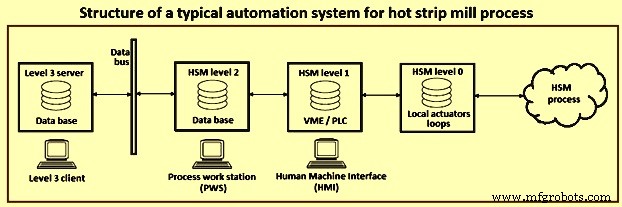

La technologie d'automatisation appliquée dans le laminoir à bandes à chaud est normalement divisée en quatre niveaux appelés niveaux 0, 1, 2 et 3, respectivement. Dans tous ces niveaux d'automatisation qui doivent coopérer de manière hiérarchique pour atteindre les meilleures performances et les niveaux de productivité les plus élevés, un certain nombre de technologies de contrôle, de modèles mathématiques de phénomènes physiques et d'algorithmes d'optimisation sont mis en œuvre. La structure hiérarchique d'un système d'automatisation de contrôle normalement adopté pour le laminoir à bandes à chaud est illustrée à la Fig 1.

Cette différence d'échelle de temps et d'étendue des contrôles individuels se reflète dans la structure à plusieurs niveaux des systèmes de contrôle désormais largement utilisés sur les laminoirs. Sur la figure 1, le schéma fonctionnel d'un tel système à plusieurs niveaux est représenté. La séparation des fonctions entre les différents niveaux n'est pas nette, et le fait que des fonctions spécifiques soient mises en œuvre, par exemple, au niveau 1 ou au niveau 2, peut varier d'une installation à l'autre et en réponse au développement de meilleures méthodes et équipements de contrôle.

Fig 1 Structure d'un système d'automatisation typique pour le processus de laminage à chaud

Niveau 0 – Il s'agit du niveau de contrôle le plus bas et comprend par exemple les boucles de contrôle des capsules hydrauliques utilisées pour positionner les cylindres dans les laminoirs et des principaux moteurs électriques alimentant le laminoir.

Niveau 1 – Il concerne principalement le contrôle en pièce. A ce niveau, les paramètres de qualité tels que l'épaisseur de la bande et la température commencent à apparaître. Cependant, les objectifs pour les boucles de niveau 1 sont souvent des sous-objectifs fournis par le niveau 2. Par exemple, les boucles de contrôle de niveau 1 fonctionnent pour contrôler l'épaisseur de sortie hors des cages intermédiaires dans le laminoir de finition, et ce modèle d'épaisseur de sortie à travers le laminoir. est défini par le niveau 2 pour atteindre l'épaisseur de sortie de broyage requise dans les contraintes de la machine et du processus.

L'automatisme de niveau 1 interagit directement avec les dispositifs de bas niveau (actionneurs et transducteurs). Des boucles de contrôle en temps réel et des séquences logiques sont mises en œuvre ici. Un échantillonnage rapide (1 milliseconde) et une puissance de calcul élevée sont obtenus, par exemple, grâce à la technologie d'architecture VME (Versa Module European). L'automate conventionnel, au contraire, garantit un temps d'échantillonnage minimal de 10 millisecondes. L'interface homme-machine (IHM) offre à l'opérateur un aperçu en temps réel du processus.

Niveau 2 – Il aborde directement le contrôle des paramètres de qualité et de débit. Son domaine de fonctionnement est beaucoup plus large que le niveau 1 et, dans un système bien développé, couvre le contrôle intégré du four de réchauffage, du laminoir de dégrossissage, du laminoir de finition et de la table de sortie. Il est très concerné par le contrôle de la configuration de la fraiseuse d'une pièce à l'autre, mais inclut fréquemment une partie du contrôle dynamique de la pièce également. Normalement, le contrôle dynamique au niveau 2 concerne le contrôle global coordonné, disons, de l'usine de finition. Les boucles de contrôle locales sont plus appropriées au niveau 1. Une grande partie du contrôle au niveau 2 est de nature prédictive et basée sur un modèle. De bonnes performances de contrôle nécessitent des modèles prédictifs du processus (par exemple, des modèles de déformation et de température) et des modèles dynamiques des machines et des capteurs du broyeur. La plupart des modèles de processus nécessaires au contrôle de pointe des laminoirs résident ici.

L'automatisation de niveau 2 fournit des fonctions de contrôle et des utilitaires de niveau supérieur, comme le calcul de la configuration optimale de l'usine, la génération de rapports de production et l'analyse statistique de la qualité des produits. En particulier, des modèles mathématiques de processus technologiques sont utilisés pour générer des configurations d'usine appropriées. La fiabilité des modèles physiques, à des conditions de travail différentes et même variables dans le temps, est obtenue par l'auto-adaptation, c'est-à-dire des techniques d'identification basées sur la rétroaction de l'usine qui améliorent de manière récursive la fiabilité des prédictions du modèle. Les informations technologiques et les archives historiques de la production sont stockées dans la base de données (DB), tandis que le poste de travail de processus (PWS) offre une interface graphique aux utilitaires de niveau 2.

Niveau 3 – Le système d'automatisation de niveau 3 est mis en œuvre afin de fournir des utilitaires supplémentaires pour la supervision de la production de haut niveau (ceci est également connu sous le nom de fonctions «Manufacturing Execution System» (MES)), la gestion du parc de stockage et la coordination entre les niveaux 2 des différents processus appartenant à la même plante. Le système d'automatisation de niveau 3 est chargé de coordonner l'ordonnancement de la production entre le processus de production de HSM et les processus de production des unités en amont et en aval.

Le niveau 3 fonctionne principalement comme ordonnanceur du laminoir à bandes à chaud. Il prend le carnet de commandes de l'usine et l'organise en séries de, généralement, 100 à 200 pièces conformes aux règles de planification développées pour l'usine. Outre le HSM lui-même, le niveau 3 prend en compte les processus amont et aval et les zones de stockage. Les règles d'ordonnancement utilisées sont essentiellement un modèle global du laminoir qui permet à l'ordonnanceur d'organiser la tournée de manière à ce que les paramètres de qualité requis puissent être atteints dans les contraintes imposées par l'équipement du laminoir. Traditionnellement, le facteur le plus important est l'évolution des profils des cylindres dans les laminoirs causée par leur usure et leur dilatation thermique. De là dérive le programme "cercueil", qui signifie commencer étroit, s'accumuler rapidement jusqu'à un matériau plus large à mesure que les couronnes thermiques augmentent sur les rouleaux, et s'estomper progressivement pour se rétrécir à mesure que les rouleaux s'usent.

Technologies de contrôle appliquées dans HSM

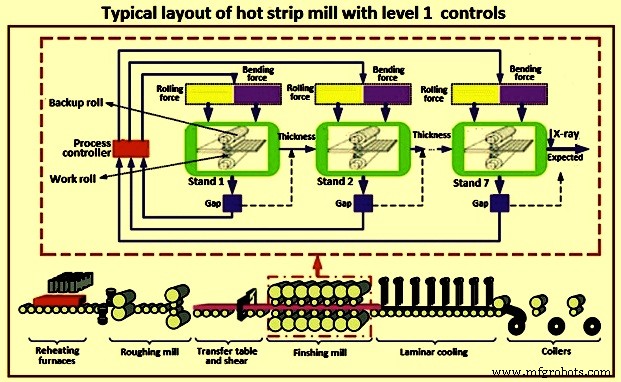

L'utilisation d'une solution de contrôle et de modélisation avancée pour HSM a fait l'objet de plusieurs développements dans diverses directions au cours des 40 à 50 dernières années. Celles-ci incluent (i) l'utilisation de techniques de contrôle multivariables qui ont été proposées pour l'usine de finition depuis les années 1970 et qui sont maintenant considérées comme un outil consolidé pour contrôler la cage de laminage générique avec le boucleur en aval ou la bobineuse en aval, (ii) le développement de différents modèles afin de prédire les caractéristiques du matériau en fonction de la température du matériau et du processus de laminage et application de contrôles pour réguler la température de bobinage, (iii) développement de techniques de contrôle avancées qui sont appliquées afin de compenser les phénomènes de frottement, (iv) développement de modèles et de contrôleurs afin d'améliorer la planéité et le profil des matériaux, et (v) le développement de techniques de contrôle de direction qui ont été récemment introduites afin d'augmenter les niveaux de productivité en réduisant la probabilité d'événements de galets. La figure 2 montre la disposition typique d'un laminoir à bandes à chaud avec des commandes de niveau 1.

Fig 2 Disposition type d'un laminoir à bandes à chaud avec commandes de niveau 1

Technologies de contrôle pour la régulation de l'épaisseur

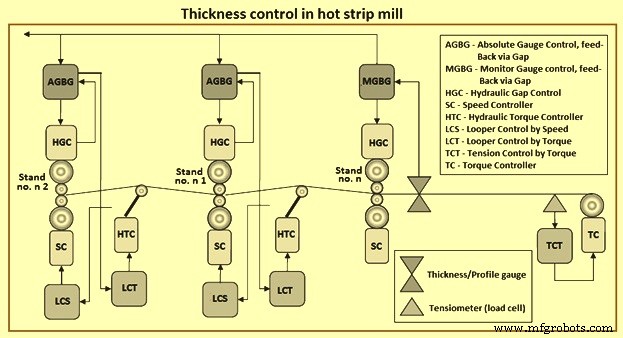

La figure 3 montre un exemple d'une régulation d'épaisseur telle qu'appliquée au HSM normalement avec la fourniture des capteurs suivants. Les instruments et capteurs nécessaires aux réglementations d'épaisseur sont indiqués ci-dessous.

Jauge d'épaisseur et de profil – Cette jauge est basée sur la technologie des rayons X et vise à mesurer l'épaisseur dans l'axe de la pièce à usiner. La jauge est rarement montée sur un chariot mobile et peut mesurer tout le profil d'épaisseur sur la largeur de la bobine. Normalement, un système de mesure d'épaisseur / de profil est installé à la fin de la dernière cage du laminoir.

Cellules de charge – Ceux-ci sont fournis afin d'avoir une mesure de la force de laminage qui représente un signal de mesure de base pour la régulation d'épaisseur HSM. Dans le cas où les cellules de charge ne sont pas fournies, la mesure du signal de force hydraulique généré par les transducteurs de pression installés dans le cylindre principal peut être utilisée comme mesure alternative.

Des capteurs de pesage sont dans certains cas montés sur les boucleurs afin d'obtenir une mesure directe des tensions des bandes inter-cages. Dans ce cas également, une mesure alternative est représentée par le signal de force généré par les capteurs de pression montés dans le vérin hydraulique agissant sur le boucleur.

Fig 3 Contrôle d'épaisseur dans un laminoir à bandes à chaud

Certaines fonctionnalités distinguent les contrôleurs de base des contrôleurs externes. Les contrôleurs de base sont les contrôleurs chargés de mettre en œuvre les références des actionneurs physiques. D'autre part, les contrôleurs externes sont ceux qui produisent des références pour les contrôleurs de base afin d'atteindre la cible souhaitée. Le contrôle de l'épaisseur est réalisé au moyen des contrôleurs de base suivants.

Contrôle de l'écart hydraulique (HGC) – L'HGC est effectué par un contrôleur qui reçoit une référence d'écart et mesure l'écart provenant d'encodeurs de position placés dans le vérin hydraulique et produit la commande de la servo-valve qui contrôle en effet le débit massique d'huile générant le mouvement du vérin. Évidemment, l'écart mesuré peut être significativement différent de l'écart physique du support en raison de l'étirement élastique du support.

Contrôleur de couple (TC) – Le contrôleur de couple contrôle le couple généré par les deux bobines. Ces contrôleurs reçoivent une référence de couple qui est produite par le contrôleur "contrôle de tension par couple (TCT)" qui vise à maintenir constantes les tensions d'enroulement/déroulage de la bande.

Contrôleur de vitesse (SC) – Le régulateur de vitesse est chargé de réguler la vitesse de la cage. Évidemment, afin d'atteindre la stabilité de laminage, la référence de vitesse doit être coordonnée avec les autres opérations du laminoir.

Contrôleur de couple hydraulique (HTC) – Le contrôleur de couple hydraulique est chargé de contrôler le couple généré par le looper.

Contrôle automatique de la jauge

Le système de contrôle automatique de la jauge (AGC) est fourni dans HSM dans le but d'obtenir l'épaisseur souhaitée de la bande chaude. C'est le système de régulation de l'épaisseur. Pour ses applications en HSM, l'AGC impose strictement l'acquisition du tronçon pour chaque stand. L'acquisition de l'étirement de la cage est très importante dans le cas des HSM alors que dans le cas du laminoir à froid elle est beaucoup moins importante.

L'étirement du support représente le comportement élastique de la structure mécanique du support lorsqu'une force de compression est générée par le vérin hydraulique principal (c'est-à-dire le vérin HGC). Cette caractéristique doit être connue à l'avance pour implémenter l'AGC dans HSM et pour cette raison une séquence de contrôle appropriée est implémentée et exécutée hors ligne, c'est-à-dire avant le roulement, connue sous le nom de 'stretch acquisition sequence (SAS).

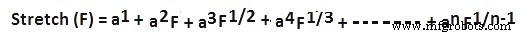

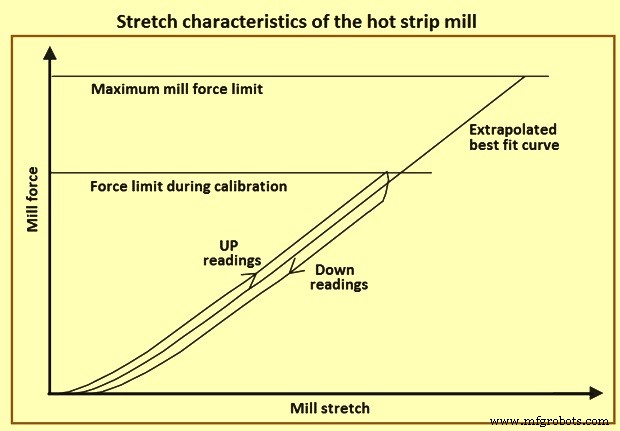

Le SAS est obtenu en mettant en contact les cylindres de travail et en modifiant linéairement la référence de position du HGC d'une valeur minimale à une valeur maximale. Pour chaque référence de position, la force mesurée par les cellules de charge (ou par la mesure de force hydraulique HGC) est enregistrée afin de construire une caractéristique d'étirement similaire à celle représentée sur la figure 4. Les enregistrements sont, en général, effectués deux fois. Les premiers enregistrements sont effectués avec des références de position HGC croissantes (lectures vers le haut) et les seconds enregistrements sont effectués avec des références de position HGC décroissantes (lectures vers le bas).

Les différences entre les relevés à la hausse et les relevés à la baisse sont liées à une hystérésis non négligeable dans le comportement élastique du support. Enfin, une courbe polynomiale de meilleur ajustement satisfaisant l'équation suivante est stockée afin d'effectuer la tâche AGC. F dans l'équation est la force mesurée.

Fig 4 Caractéristiques d'étirement du laminoir à bandes à chaud

Il faut souligner que l'acquisition de la caractéristique d'étirement 'stretch' (F) peut être pleinement exploitée lors du laminage pour dériver une mesure indirecte de l'épaisseur de sortie h de la pièce grâce à l'équation h' =S + F ( étirement) où h est l'épaisseur de sortie de bande pour la cage considérée, h' est son estimation dérivée de l'équation précédente, S est l'écart mesuré pour la cage considérée dérivé des encodeurs montés dans le vérin hydraulique, et F est le laminage mesuré force (des cellules de charge ou des pressions HGC). Cette équation est normalement appelée « équation de mesure de jauge » et est souvent simplifiée en introduisant le soi-disant « module de broyage », Mm du support, c'est-à-dire la constante élastique du support. L'équation simplifiée est h' =S + F/Mm. En général, l'implémentation réelle de l'AGC conventionnel est basée sur la première équation, alors que la synthèse de contrôleurs avancés basée sur des modèles peut exploiter la version linéaire représentée par la deuxième équation.

L'AGC en HSM a pour but de maintenir constante l'épaisseur de la bande en agissant sur les références de position de tous les HGC en compensant plusieurs phénomènes, par exemple l'hystérésis de l'allongement de la cage, la variation de la dureté du matériau provoquée par d'éventuelles fluctuations de la température du matériau, etc. Pour ce faire, il faut tenir compte du fait que la présence d'un boucleur entre une cage et la suivante implique que la régulation effectuée par une cage n'influe pas sur la régulation effectuée par les cages adjacentes à condition d'un contrôle efficace de la tension inter cages. est assurée par le boucleur. Ce fait représente la principale raison pour laquelle l'architecture de contrôle de l'AGC pour le laminoir à bandes à chaud et le laminoir à froid est significativement différente.

L'AGC dans HSM est réalisé par certains contrôleurs externes coopérant pendant le roulement. En particulier deux régulateurs sont chargés de contrôler le boucleur. Ceux-ci sont décrits ci-dessous.

Le Looper Control by Torque (LCT) – Le LCT réalise la régulation de la tension inter-cages en agissant sur la référence de couple utilisée par le HTC. Normalement, le LCT est alimenté par l'erreur de tension générée par une cellule de charge montée sur le boucleur ou, alternativement, par l'estimation de la tension inter-cages dérivée de la force hydraulique du boucleur.

Le Looper Control by Speed (LCS) – Le LCS a pour but de réguler la position angulaire du boucleur en agissant sur la référence vitesse de la cage amont (c'est-à-dire en agissant sur la référence du SC agissant sur la cage amont). Ce régulateur est également appelé régulateur de débit massique.

Le bon réglage de l'épaisseur est réalisé de manière différente pour les cages intermédiaires et pour la cage finale respectivement. En réalité, pour les cages intermédiaires, une mesure directe de l'épaisseur n'est pas disponible et donc une mesure indirecte de l'épaisseur est réalisée à partir du principe du jaugeur tel qu'il est donné dans les deux équations ci-dessus. Par conséquent, l'AGC représenté sur la figure 4 est composé des deux régulateurs suivants.

Le contrôle de la jauge absolue, rétroaction via Gap (AGBG) – L'AGBG s'applique à toutes les cages intermédiaires qui ne sont pas équipées d'un dispositif de mesure d'épaisseur directe et est basé sur le principe du jaugeur et génère un trim pour la référence d'entrefer du HGC correspondant. Ce contrôleur est également chargé d'effectuer certaines compensations d'anticipation liées à la variation du film d'huile pour les roulements du rouleau d'appui, à la dilatation thermique du rouleau de travail due au contact avec la bande et à la variation des diamètres du rouleau due à l'usure. .

Le contrôle Monitor Gauge, retour via Gap (MGBG) – Le MGBG vise à maintenir l'épaisseur de bande de la bande sortant de la dernière cage du laminoir finisseur selon la bonne valeur cible en utilisant le retour d'épaisseur provenant du rayon X situé en sortie de laminoir. Le signal d'écart est utilisé pour corriger les références d'écart pour le HGC de toutes les cages. En effet, un algorithme dédié définit comment répartir les corrections entre toutes les cages de finition. Cependant, le principal problème dans la mise en œuvre du MGBG est qu'il est strictement nécessaire de prendre en compte les délais de transport entre la radiographie et le stand qui met en œuvre la correction requise.

Enfin, comme le montre la figure 3, le LCT peut recevoir une compensation du régulateur AGBG afin de réduire les interactions entre le LCT et l'AGBG.

Maître de la vitesse

La vitesse des cages et des enrouleurs doit être coordonnée afin d'assurer la stabilité du laminoir. Ceci est fait par le contrôleur feed-forward connu sous le nom de « Speed Master ». Afin d'éviter les problèmes d'instabilité pour le processus de laminage à chaud, une cage est élue comme « cage pivotante » et les variations de vitesse de la cage pivotante sont compensées en anticipation par des variations de vitesse appropriées pour les autres cages. Pour ce faire, il est fondamental de connaître le plus précisément possible le 'glissement vers l'avant' (FS) de toutes les cages, c'est-à-dire le coefficient suivant représentant le rapport entre la 'vitesse angulaire' du moteur de la cage (As) et la vitesse de sortie de la bande (Vout). Ceci est représenté par l'équation FS =Vout / RAs, où R est le rayon du cylindre de travail. Normalement, les coefficients FS sont estimés à l'aide de modèles mathématiques appropriés installés dans le système d'automatisation de niveau 2 avec ses sensibilités par rapport aux points de consigne de tension et à la vitesse de bande.

Le contrôle multivariable appliqué pour le finisseur

Au cours des dernières années, des technologies de contrôle avancées ont été mises en œuvre et sont maintenant considérées comme bien établies dans le contrôle de l'épaisseur dans l'usine de finition HSM. L'objectif principal est de fournir un cadre multivariable afin d'intégrer les principaux contrôleurs agissant dans le processus HSM (plus précisément, l'AGBG, le LCT et le LCS) dans un seul contrôleur qui réduit les interférences possibles entre les différentes tâches et permet non seulement de augmenter les performances mais aussi diminuer la probabilité de galets lors de la réalisation de jauges ultra-fines.

Le contrôle multivariable est par conséquent appliqué dans les peuplements intermédiaires afin d'effectuer ensemble l'AGBG réalisé par un certain (n-ième) peuplement avec le LCT/LCS appliqué à l'arpenteuse aval (Fig 5). Une raison supplémentaire d'utiliser le contrôle avancé est représentée par la nécessité d'introduire une robustesse a priori sur une éventuelle incertitude associée à la connaissance de l'étendue du peuplement :en effet, il est possible de prouver que la présence d'une forte incertitude dans la connaissance de le module de broyage peut provoquer l'instabilité de l'AGBG. D'autre part, la mesure de l'étirement est effectuée hors ligne et elle est sujette à la variabilité temporelle ainsi qu'à l'usure du support.

Fig 5 Application d'un contrôle multivariable dans un laminoir à bandes à chaud

Processus de fabrication

- Contrôle d'accès avec QR, RFID et vérification de la température

- Contrôle du capteur et de l'actionneur Raspberry Pi

- Contrôle et gestion complets des systèmes d'automatisation dans le monde

- Meilleurs moyens de dépanner les boucles d'automatisation et de contrôle des processus

- ISA publie un livre sur la sécurité et la fiabilité des systèmes de contrôle

- Applications potentielles et défis pour la blockchain dans l'automatisation industrielle

- Bases de conception des boîtiers de commande dans les machines, l'automatisation et l'industrie

- Automatisation, contrôle et modélisation de la sidérurgie à l'oxygène de base

- Processus de laminage à chaud et à froid