Technologies de contrôle de forme dans le laminoir à chaud

Technologies de contrôle de forme dans le laminoir à chaud

La forme d'une bande laminée est caractérisée par son profil de section transversale (couronne) et par sa planéité. La précision de la forme de la bande est un paramètre important qui détermine la qualité de la bande laminée à chaud. La forme de la bande est un facteur indispensable pour déterminer la compétitivité du marché de la bande laminée. Étant donné que la forme de la bande est un indicateur clé de la qualité, la technologie de contrôle de la forme est la technologie de base de la production de bandes à chaud. Plusieurs facteurs influencent la forme de la bande laminée dans le laminoir à chaud (HSM).

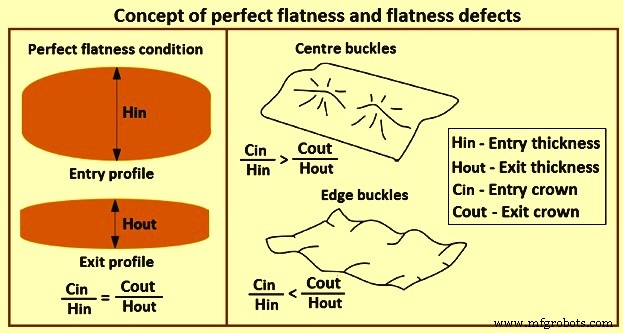

L'un des objectifs clés du laminage de bande en HSM est d'atteindre l'épaisseur cible avec une qualité optimale en termes de bombé et de planéité de la bande de sortie. Lors de la réduction d'épaisseur, il est très important d'avoir une réduction constante sur la largeur de la bande afin d'avoir un allongement uniforme entre le centre et le bord de la bande. Si cette condition n'est pas remplie, une condition de contrainte interne est générée, provoquant des défauts de planéité (bouclements centraux ou bords ondulés). La figure 1 montre le concept de planéité parfaite et de défauts de planéité.

Fig 1 Concept de planéité parfaite et défauts de planéité

Avec la demande croissante de tolérances dimensionnelles de bande plus élevées, la nécessité de maintenir une couronne de bande uniforme et une forme plate pendant le laminage de la bande à chaud est devenue l'une des tâches techniques les plus difficiles dans le HSM. Les technologies de contrôle de forme qui affectent la qualité de forme des bandes laminées à chaud se répartissent en trois catégories, à savoir (i) les dispositifs d'actionnement de contrôle de forme pour les rouleaux, (ii) le modèle de contrôle de forme et (iii) le système de processus de laminage. La technologie de contrôle de forme évolue également dans le sens de l'intégration. Dans cet article, les dispositifs d'actionnement de contrôle de forme pour les rouleaux sont décrits.

Dispositifs d'actionnement de contrôle de forme pour rouleaux

Lors du laminage en HSM, le bombé de sortie et la planéité de la bande sont influencés par plusieurs facteurs tels que le profil thermique du rouleau, la force de laminage, l'usure du rouleau et la largeur de la bande, etc. Ces facteurs changent au cours de la campagne de laminage. Pour la compensation de ces facteurs et pour contrôler le bombé et le bombé de la bande, il est indispensable d'installer une série de dispositifs d'actionnement qui peuvent modifier en permanence la forme du roulis. Les trois technologies les plus populaires pour l'actionnement des rouleaux sont (i) la technologie de cintrage des rouleaux, (ii) la technologie de déplacement des rouleaux et (iii) la technologie de couronne à variation continue (CVC).

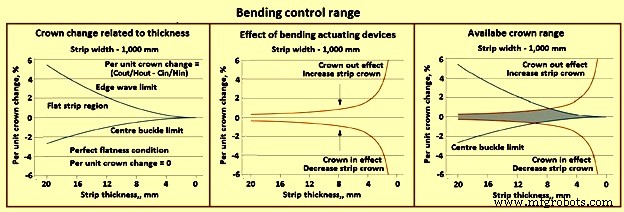

Technologie de cintrage – La plage de contrôle du profil disponible sans défauts de planéité visibles (boucle centrale et ondes de bord) est corrélée à l'épaisseur de sortie de la bande. Plus l'épaisseur de sortie de la bande est élevée, plus la capacité du profil à évoluer sans générer de défaut de planéité est élevée. Un diagramme typique avec la limitation du changement de rapport de bombé en fonction de l'épaisseur de la bande est illustré à la Fig 2. Le facteur important dans la conception du système de cintrage est la plage d'impact du dispositif d'actionnement de cintrage sur le contrôle du bombé et de la planéité. Lorsque le matériau laminé est épais, l'impact de la flexion sur le taux de bombé de la bande est limité, alors que lorsqu'il est mince, l'impact est très important.

La figure 2 montre un exemple d'une plage de contrôle de la flexion qui est la capacité de la fraise à contrôler le rapport bombé sans défauts de planéité. La plage de contrôle de la flexion dépend de deux facteurs principaux à savoir (i) la puissance du dispositif d'actionnement de commande de bombage utilisé sur les cages, et (ii) la position le long de la cage de laminage où ces dispositifs d'actionnement sont installés. Pour augmenter la capacité de contrôle de la couronne et de la planéité du HSM, il est nécessaire d'installer les dispositifs d'actionnement dans la bonne position pour optimiser leur efficacité.

Fig 2 Plage de contrôle de flexion

Le dispositif de cintrage des cylindres de travail (WRB) en raison de sa facilité d'utilisation et de sa structure facile à installer, est le mécanisme d'actionnement de contrôle de forme le plus couramment utilisé pour le laminage à chaud des bandes. Bien que la capacité de charge WRB idéale soit un peu moins d'un dixième de la charge de roulement, elle est dans de nombreux cas difficile à atteindre même si WRB est combiné avec une flexion négative pour améliorer la charge WRB totale.

Un dispositif de cintrage à double cale (DCB), équipé de deux cales au col du rouleau de travail, est une méthode WRB efficace qui permet d'obtenir facilement une conception équilibrée entre les trois conditions de contrainte de résistance (résistance au rouleau, résistance à l'appui et calage). résistance) et obtenir une grande capacité de flexion dans un espace limité. Cependant, ces types de rouleaux ont des extrémités d'axe de rouleau qui dépassent légèrement et ne peuvent pas être facilement installés en convertissant un moulin existant.

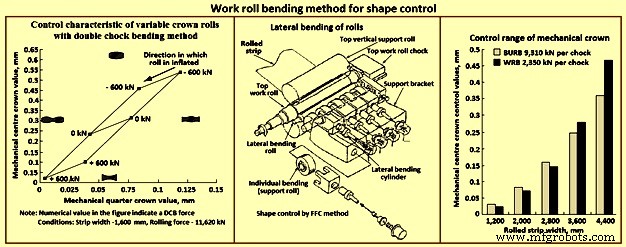

WRB a une structure relativement simple et est fréquemment installé avec d'autres dispositifs d'actionnement de contrôle de forme. La figure 3 montre un exemple des caractéristiques de contrôle obtenues lorsque le DCB est installé avec un bombé variable (roulis VC). Dans la figure, la valeur de la couronne centrale mécanique indiquée sur l'axe vertical représente la différence d'épaisseur de la bande entre le centre de la bande et le bord de la bande lorsque la force de laminage est répartie uniformément dans le sens de la largeur, tandis que la valeur du quart de couronne mécanique indique sur le l'axe horizontal représente la différence d'épaisseur de la bande entre le centre de la bande et la position du quart de la largeur de la bande.

Fig 3 Travaillez la méthode de pliage pour le contrôle de la forme

Puisqu'un système hydraulique très réactif est nécessaire pour appliquer des charges de flexion, la servovalve à entraînement direct est adoptée dans certains cas. Bien qu'il soit difficile d'utiliser la flexion négative avec de nombreux laminoirs qui ont fréquemment besoin de filetage et de queue, la facilité d'utilisation de la flexion négative dans le filetage et la queue peut être améliorée en adoptant une servovalve très réactive avec une courte longueur de tuyau entre la valve et le cylindre.

Les cylindres de travail de petit diamètre sont efficaces pour réduire la charge de laminage lors du laminage de bandes extrêmement minces et de matériaux durs. Cependant, dans le dispositif WRB, par lequel un rouleau est plié à son extrémité, l'effet de flexion ne se transmet pas bien à la région centrale du rouleau. Il est possible d'installer en plus des cylindres de support, qui viennent en contact avec un cylindre de travail, pour le soutenir à la longueur du fût du cylindre, afin de fournir des effets de flexion et de soutien. Un type de rouleau de cintrage (support), en plus du rouleau de support principal qui supporte verticalement la charge roulante, est conçu pour pousser le rouleau de travail dans une direction oblique ou horizontale. Dans certains cas, une méthode de contrôle de forme est adoptée dans laquelle les parties spécifiques du cylindre de travail sont poussées hydrauliquement et sélectivement (méthode FFC) par les rouleaux de cintrage, comme illustré à la Fig 3.

Pour les laminoirs à long cylindre, comme méthode de cintrage d'un cylindre de travail, un mécanisme de cintrage extérieur est installé au niveau du cylindre de soutien pour cintrer le cylindre de soutien de grand diamètre et plier indirectement un cylindre de travail à long cylindre. L'effet estimé de contrôle de la couronne centrale mécanique de chaque largeur de bande laminée avec un dispositif de cintrage externe (BURB) pour le laminage à chaud de l'acier dans un laminoir à tôles (le diamètre du cylindre de travail est de 1 020 mm, le diamètre du cylindre d'appui de 1 830 mm et le barillet la longueur est de 4 700 mm) est illustré à la Fig 3. La figure montre également l'effet de contrôle mécanique de la couronne centrale de chaque largeur laminée avec WRB. On peut voir sur la figure que lorsque la largeur de la bande est grande, l'effet de contrôle de WRB est supérieur à celui de BURB. Cependant, lorsque la largeur de la bande est petite, l'effet de contrôle de BURB est supérieur à celui de WRB.

Dans les laminoirs à plusieurs hauteurs (tels que les laminoirs à six hauteurs), il est possible d'équiper le cylindre intermédiaire de grand diamètre d'une fonction de cintrage vertical pour cintrer indirectement un cylindre de travail. La méthode de cintrage des rouleaux intermédiaires et la méthode de cintrage des rouleaux de secours peuvent être utilisées sans être affectées par le contrôle de pression WRB compliqué requis pour changer les rouleaux de travail, l'enfilage de la bande et la queue.

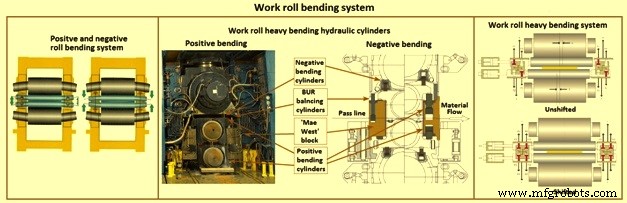

Système de cintrage lourd à double vérin de rouleau de travail – Afin d'obtenir le profil d'épaisseur souhaité dans l'espace entre les rouleaux et de contrôler cet espace pendant le laminage de toute la bobine, malgré les éventuelles variations thermiques et géométriques de la pièce entrante, un système de pliage lourd positif et négatif pour toutes les cages de finition a été développé. Le cintrage des cylindres de travail est généralement utilisé dans le contrôle dynamique et continu du bombé et de la planéité des bandes pendant le laminage. Lorsque les forces de flexion par roulis sont appliquées dans le sens de la force de laminage, la flexion est positive (couronne vers l'intérieur); lorsque les forces de flexion sont appliquées dans la direction opposée à la force de roulement, la flexion est négative (couronne vers l'extérieur) comme illustré à la Fig 4.

Fig 4 Système de cintrage des rouleaux de travail

Le modèle de contrôle en ligne calcule la somme des forces de flexion du rouleau de travail en fonction de la force de séparation du rouleau, de la largeur de la bande, du diamètre du rouleau, du bombé mécanique du rouleau de travail, du bombé thermique du rouleau de travail, de l'usure du rouleau de travail et du profil de la bande d'entrée. Cela signifie que les paramètres du système de cintrage des cylindres de travail peuvent être modifiés rapidement sous charge (contrôle dynamique) afin d'obtenir un bombé de bande dans les tolérances cibles et une planéité optimale de la bande. Les dispositifs d'actionnement en flexion positive sont situés dans les blocs "Mae West", tandis que les vérins en flexion négative sont situés à l'intérieur des cales du rouleau de soutien (BUR) (Fig 4). Ce système est capable d'obtenir des performances de haut niveau sans aucune interférence avec toute autre commande de broyeur et sans aucune augmentation de la maintenance. Une flexion lourde positive jusqu'à 200 tonnes/cale et une flexion lourde négative jusqu'à 120 tonnes/cale peuvent être réalisées. Ces forces peuvent être obtenues sans affecter la durée de vie des roulements grâce au système de cintrage des rouleaux à double vérin, qui maintient la force de flexion centrée par rapport à l'axe du roulement, quelle que soit la position axiale du rouleau, selon les procédures de déplacement latéral.

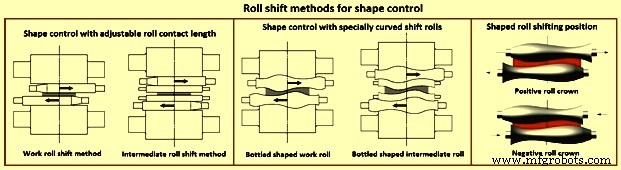

Technologie de changement de rouleau – Différentes technologies de contrôle de la forme du changement de roulis ont été développées. Ces technologies consistent essentiellement en (i) une méthode par laquelle l'effet de contrôle de forme peut être amélioré en déplaçant les rouleaux, en réduisant la portion de contact entre les rouleaux en dehors de la largeur de la bande et en conséquence en améliorant la déviation des rouleaux, et (ii) un procédé par lequel l'effet de contrôle de forme peut être amélioré en décalant des rouleaux de forme spéciale et en produisant l'effet de changement de distribution géométrique d'espacement de rouleau dans le sens de la largeur. Ceci est illustré sur la figure 5. Parmi diverses méthodes de décalage de roulis, la méthode basée sur les effets de rouleaux de décalage de forme géométrique présente les avantages en ce que l'effet de contrôle de forme peut être librement défini par la forme géométrique. Une rectifieuse de cylindres à commande numérique (NC) permet de régler plus librement la courbe de cylindre de broyage et d'améliorer plus facilement l'effet de la courbe de cylindre optimisée.

Fig 5 Méthodes de décalage de roulis pour le contrôle de forme

Fondamentalement, le même mécanisme de changement de vitesse est utilisé dans les deux méthodes mentionnées ci-dessus, mais les rouleaux de changement de forme géométrique sont plus efficaces. Les rouleaux de décalage de forme géométrique ont un profil de rouleau qui a une courbe combinée concave et convexe simple (courbe en forme de S). Le profil des rouleaux de changement de vitesse peut être optimisé et le rouleau de changement de forme optimale est aussi parfois appelé rouleau de « profil numérique combiné » (CNP). La méthode de décalage des rouleaux est en outre facilitée par un système de réglage automatique qui calcule simultanément les valeurs de réglage pour les positions de décalage et les pressions de flexion des rouleaux et fournit des commandes, en fonction de la forme du rouleau.

En outre, les formes des rouleaux de décalage peuvent être optimisées pour chaque installation de laminoir ou chaque cage de laminoir, et la forme des rouleaux de décalage d'une cage de laminoir peut être optimisée un par un de sorte que l'effet de contrôle de la largeur de bande avec un un rapport de production plus élevé devient plus élevé. Pour optimiser complètement la forme du rouleau, la forme est fréquemment déterminée non pas en utilisant des fonctions spécifiques, mais en utilisant des données numériques. La méthode de décalage des cylindres de travail peut également être utilisée pour la dispersion de l'usure des cylindres afin de réduire l'usure inégale par étapes des cylindres lors du laminage à chaud de la bande d'acier.

Un dispositif de changement de vitesse peut être installé côté fonctionnement ou côté entraînement, en fonction de la maniabilité et de la facilité d'entretien nécessaires dans le laminoir. Les dispositifs d'actionnement de contrôle de la forme du rouleau sont utilisés plus fréquemment qu'auparavant car ils sont capables de produire des effets de contrôle flexibles en fonction de la forme du rouleau sélectionné et ils peuvent être installés sur un laminoir à chaud de grande taille.

Technologie de rouleau en forme – Afin d'augmenter le bombé de la bande et le contrôle de la plage de planéité, la technologie des rouleaux façonnés peut être appliquée à toutes les cages de finition. Dans ce cas, le décalage est utilisé non seulement pour contrôler la répartition de l'usure des cylindres de travail, mais également pour contrôler le bombé et la planéité de la bande. Typiquement, la capacité de contrôle du bombé avec des rouleaux façonnés est deux à trois fois supérieure à la capacité du système de cintrage. Une forme de profil lisse pour les cylindres de travail est adoptée afin de combiner le contrôle du bombé et de la planéité avec la fonction de contrôle de l'usure. Le profil du cylindre de travail est une courbe composée d'une fonction sinus asymétrique et d'une fonction multinomiale d'ordre trois. Le système de changement de vitesse est dédié au réglage du profil d'écart, il est donc utilisé uniquement pour régler le profil d'écart de rouleau de travail approprié (contrôle statique), tandis que pendant le laminage, le contrôle du bombé de la bande (contrôle dynamique) est effectué par un dispositif d'actionnement en flexion.

Méthode du rouleau de gonflage (méthode du rouleau à couronne variable) – Dans le cas d'un cylindre de travail avec une longueur de cylindre de cylindre plus longue, l'effet de WRB est moins susceptible de se transmettre à la région centrale de largeur de bande dans le contrôle de forme WRB. L'effet de contrôle de forme de bande peut être maintenu en combinant le procédé WRB avec le procédé par lequel un rouleau de secours est partiellement gonflé dans la direction du cylindre de rouleau pour le contrôle de forme. Si les performances de contrôle de forme peuvent être maintenues en utilisant un rouleau de gonflage comme rouleau d'appui, il est possible d'éliminer le besoin de traiter le rouleau de travail pour former une forme incurvée convexe dans la région centrale de la bande. Ce type de rouleau réduit le risque de contact net et irrégulier entre la bande et le rouleau de travail et est particulièrement efficace lorsque la qualité de la surface de la bande doit toujours être supérieure.

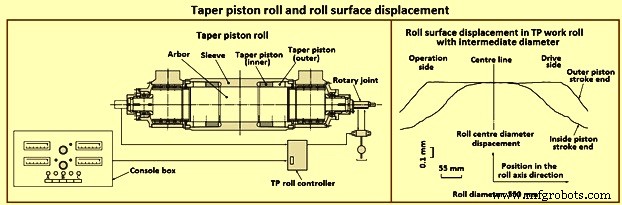

Pour les laminoirs pour petites charges de laminage, un rouleau à couronne variable (VC) ayant une chambre hydraulique pour le gonflage au centre de la longueur du cylindre et un rouleau WRB peuvent être utilisés en même temps. La figure 3 montre un exemple de calcul de performance avec un laminoir à quatre étages (diamètre 480/diamètre 1 220 × 1 950 mm) équipé d'un rouleau VC ayant un taux de gonflage de 0,32 mm et d'un DCB. Pour le contrôle de la forme avec une force de roulement plus importante, des rouleaux à piston conique (TP) (fig. 6) ont été développés.

Fig 6 Rouleau de piston conique et déplacement de surface

La figure 6 montre un rouleau TP. Il se compose d'un arbre, d'un manchon et d'un piston conique, et des ajustements du profil du rouleau en ajustant hydrauliquement la position du piston conique. Le profil peut être ajusté plus librement en installant deux pistons de chaque côté. Les rouleaux TP sont utilisés pour les laminoirs à chaud dont les rouleaux d'appui ont une grande longueur de cylindre.

Les rouleaux TP peuvent également être facilement installés dans des laminoirs à 2 hauteurs, dans lesquels les dispositifs d'actionnement de contrôle de forme ne peuvent pas être facilement installés car il n'est pas possible d'appliquer le cintrage des cylindres de travail. Étant donné que les cylindres TP peuvent être installés comme cylindres de travail, la taille et le gonflage sont inférieurs à ceux obtenus avec les cylindres d'appui dans les laminoirs à chaud. Cependant, étant donné que les bandes sont directement en contact et affectées par les modifications du profil de rouleau, l'effet de contrôle de forme devient plus important. La figure 6 montre un exemple de la courbe de gonflage mesurée d'un rouleau TP de diamètre moyen avec un diamètre de 550 mm pour un laminoir à 2 étages.

Autres méthodes

Dans les laminoirs à larges bandes pour faible épaisseur, une forme en forme de poche est plus susceptible de se produire car il est difficile de contrôler localement des formes dans des positions aléatoires (asymétriques) avec les dispositifs d'actionnement de contrôle de forme mécanique. Dans de tels cas, le contrôle du liquide de refroidissement de zone ou du liquide de refroidissement ponctuel (ou du chauffage) est efficace. Un tel contrôle, qui utilise la dilatation thermique locale et la contraction locale d'un rouleau, est combiné avec un capteur de planéité de bande pour former un système de contrôle de forme automatique.

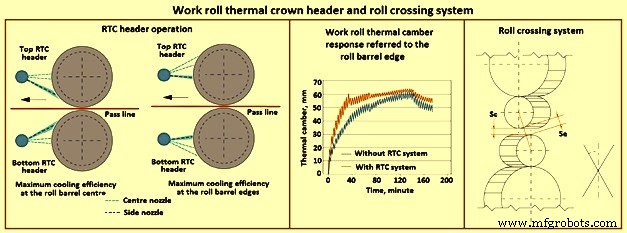

En-têtes de refroidissement de la couronne thermique du rouleau de travail (RTC) – Les RTC des cylindres de travail sont deux têtes inclinables (Fig 7) placées du côté de la sortie de chaque cage de laminage de finition (haut et bas). Les tuyères sont placées sur ces collecteurs selon une trajectoire parabolique dont le sommet est sur l'axe du laminoir. De plus, chaque tête RTC peut être tournée par un vérin hydraulique. La combinaison de la distribution des buses de pulvérisation et de l'angle de rotation de la tête a la capacité de refroidir le centre du rouleau plus efficacement que les bords ou vice versa. Ainsi, le gradient de refroidissement le long du barillet permet de contrôler efficacement le bombé thermique du cylindre de travail par un positionnement angulaire adapté des collecteurs RTC. Les résultats de l'utilisation d'un système RTC sont (i) une courte transition vers l'état stable, (ii) un contrôle efficace du bombé thermique du rouleau de travail et (iii) une réduction de la force de flexion nécessaire pour compenser la RTC, ainsi plus de force de flexion peut être utilisée pour contrôler le bombé et la planéité de la bande.

Fig 7 En-tête de couronne thermique du rouleau de travail et système de croisement des rouleaux

Croisement du rouleau de travail et du rouleau de secours – Le croisement des cylindres de travail et des cylindres d'appui (couronne souple et laminage libre), est un nouveau concept qui a été développé pour une cage de laminage. Ce concept permet le croisement et le déplacement des rouleaux pendant le laminage pour un réglage continu du bombé de la bande dans une plage de contrôle extrêmement large et un contrôle indépendant de l'usure des rouleaux. L'objectif est de répondre aux exigences de profil de bande et de contrôle de la planéité pour la gamme de produits la plus exigeante, y compris les jauges ultra-minces dans une large gamme de profils de bande, nécessaires pour diverses applications finales.

La production de bandes ultra-minces en laminage sans fin ou semi-sans fin nécessite des plages de contrôle du bombé de bande très larges (jusqu'à 1 700 micromètres) qui sont quatre à cinq fois plus larges que la plage de contrôle normalement nécessaire et obtenue par les dispositifs d'actionnement conventionnels. Ces efforts ont conduit au développement de la cage de croisement des cylindres de travail et de secours qui s'affranchit des limitations de toutes les technologies actuellement disponibles. Il comprend la flexion, le déplacement et le croisement des rouleaux pour contrôler indépendamment les changements d'usure des rouleaux et du RTC, ainsi que les effets de la charge de roulement sur le profil de la bande. Le système de croisement des cylindres de travail et des cylindres de secours installé dans un laminoir peut avoir (i) un croisement des cylindres de travail et des cylindres de secours, (ii) un contrôle dynamique de l'angle de croisement, (iii) une flexion positive et négative des cylindres de travail, (iv) un système de changement de roulis sans hystérésis, (v) croisement et changement sous charge roulante, et (vi) utilisation indépendante du croisement et du changement.

Le croisement des cylindres a le même effet sur la bande que le meulage d'une couronne convexe sur le cylindre de travail. La quantité équivalente de bombé du rouleau est Ceq =Se-Sc =(L2 tan2A) / (2(Dw + Sc)) où L est la longueur du canon, Dw est le diamètre du rouleau de travail, Sc est l'écart entre les rouleaux au centre du rouleau, Se est l'écart de rouleau au bord du rouleau et A est l'angle transversal. Les dispositifs d'actionnement de croisement ainsi que les dispositifs d'actionnement de flexion sont capables de modifier les parties quadratiques et quartiques du profil de la bande. Le croisement des cylindres est réalisé par des blocs en forme de F traversant la fenêtre du broyeur et portant les chemises oscillantes sur lesquelles glissent les cales des cylindres de travail et les cales des cylindres de secours. Chaque bloc en forme de F est placé dans une fente de la face interne du montant du logement. Le bloc est couplé à la fente au moyen de deux vérins mécaniques spéciaux à came et d'un système d'équilibrage hydraulique.

Les avantages de la cage de croisement des cylindres de travail et des cylindres d'appui sont (i) le bombé de la bande réglable en continu dans une large plage de contrôle, (ii) la répartition de l'usure des cylindres de travail et le contrôle de l'usure des bords par déplacement sous charge, (iii) le cylindre de travail le contrôle de l'usure et du bombé de la bande sont indépendants, (iv) une usure uniforme du rouleau d'appui, (v) une durée de vie accrue du rouleau d'appui grâce à une pression de contact uniforme entre le rouleau de travail et le rouleau d'appui, (vi) une capacité de laminage sans programme, (vii) haute efficacité dans le contrôle du bombé thermique, et (viii) spécialement conçu pour le laminage sans fin.

Autres aspects

Fondamentalement, les dispositifs d'actionnement de contrôle de forme pour le laminage à chaud de la bande sont actionnés et contrôlés sur la base des sorties du capteur de forme. Ainsi, même avec des dispositifs d'actionnement performants, des erreurs de forme peuvent se produire du fait des erreurs de détection de forme ou des erreurs de calcul de rétroaction. Pour éviter cela, un planeur de tension, qui corrige automatiquement et mécaniquement la planéité de la bande, peut être adopté comme équipement de finition finale pour les bandes minces. De plus, pour augmenter son effet sur des bandes extrêmement fines, un niveleur de tension hydraulique, qui a une tête de cintrage de bande avec un rayon de courbure extrêmement petit, peut être adopté.

Un laminoir à vitesse différentielle a un rouleau inférieur qui fonctionne à une vitesse différente du rouleau supérieur, réduit la force de laminage, contribuant ainsi à améliorer la productivité. Il offre des avantages tels que (i) une épaisseur de laminage minimale plus petite, (ii) des formes de bande améliorées et (iii) une taille de microstructure plus fine. Le fait de rendre le rapport de vitesse différentiel variable rend la force de roulement variable produit ainsi l'effet de contrôle de forme. Dans une telle perspective globale, le laminoir à vitesse différentielle dispose d'un système d'engrenage différentiel à engrenages planétaires. Cela permet de sélectionner le rapport de vitesse différentiel approprié sans augmenter la puissance totale du moteur de l'équipement.

Processus de fabrication

- pilule contraceptive

- Hot Dog

- Montgolfière

- Contrôle de remplissage de la piscine

- Les diagnostics des vannes de régulation permettent de réduire les coûts dans la papeterie

- Contrôle automatique des trains

- Centre de contrôle Arduino

- Une introduction à la pompe à eau chaude

- Qu'est-ce qu'une perceuse de table ?