Techniques d'essais non destructifs

Techniques de test non destructif

Il peut y avoir des défauts microscopiques inhérents aux matériaux en raison des imperfections du réseau cristallin. En outre, les processus de fabrication tels que le soudage, le moulage, le forgeage et le traitement de surface, etc. peuvent entraîner d'autres défauts ou défauts. De plus, les matériaux sont utilisés dans diverses conditions de contrainte, de fatigue et de corrosion, ce qui peut créer des défauts supplémentaires ou aggraver ceux qui existent déjà. Les ruptures de matériau se produisent normalement lorsque ces imperfections atteignent des proportions dangereuses telles qu'une partie restante du matériau ne peut pas supporter la contrainte à laquelle il est soumis, devenant ainsi ductile ou cassante. D'où la nécessité de détecter ces imperfections dans les matériaux et de les évaluer en termes de nature, de taille et de localisation. D'autres étapes sont nécessaires pour évaluer la gravité des imperfections afin de décider si le matériau est accepté, est accepté après réparation ou doit être rejeté et mis au rebut.

Les essais non destructifs (END) sont la technique d'inspection, de test ou d'évaluation des matériaux, des composants ou des assemblages pour les imperfections également appelées discontinuités ou différences de caractéristiques sans détruire l'état de fonctionnement de la pièce ou du système. En d'autres termes, lorsque l'inspection ou le test est terminé, la pièce peut encore être utilisée. La technique peut être appliquée sur une base d'échantillonnage pour une enquête individuelle ou peut être utilisée pour un contrôle à 100 % du matériau dans un système de contrôle de la qualité de la production. Il est possible d'inspecter et/ou de mesurer les matériaux ou les structures sans détruire leur texture de surface, l'intégrité du produit et leur utilité future.

Bien que le CND soit un concept de haute technologie, l'évolution de l'équipement l'a rendu suffisamment robuste pour une application dans n'importe quel environnement industriel à n'importe quelle étape de la fabrication. Son application va de la production d'acier à l'inspection sur site de composants déjà en service. Un certain degré de compétence est nécessaire pour appliquer correctement les techniques CND afin d'obtenir le maximum d'informations concernant le produit, avec un retour d'information conséquent vers l'installation de production. Le NDT n'est pas seulement une méthode pour rejeter le matériel de qualité inférieure, mais c'est aussi une assurance qui détermine que le bon matériel supposé est bon. La technique utilise une variété de principes. Il n'y a pas de méthode unique autour de laquelle une boîte noire peut être construite pour satisfaire toutes les exigences en toutes circonstances

Le domaine des END est un domaine très vaste et interdisciplinaire qui joue un rôle essentiel dans l'inspection des composants et des systèmes structuraux afin qu'ils remplissent leur fonction de manière fiable. Certaines normes ont également été établies pour assurer la fiabilité des essais CND et prévenir certaines erreurs dues soit à la défaillance du matériel utilisé, soit à la mauvaise application des méthodes, soit à la compétence et aux connaissances des inspecteurs. Les tests CND réussis permettent de localiser et de caractériser les conditions et les défauts des matériaux. Les techniques CND nécessitent normalement des compétences considérables de la part de l'opérateur et l'interprétation précise des résultats des tests peut être difficile car les résultats peuvent être subjectifs.

Le nom de la technique CND fait souvent référence au type de milieu pénétrant ou à l'équipement utilisé pour effectuer le test. Les techniques CND peuvent être classées en techniques conventionnelles et en techniques non conventionnelles. Les techniques CND conventionnelles comprennent (i) l'inspection visuelle ou optique, (ii) le ressuage liquide, (iii) le test par particules magnétiques, (iv) le test par courants de Foucault, (v) le test radiographique et (vi) le test par ultrasons. Les techniques CND non conventionnelles ne sont utilisées que pour des applications spécialisées et comprennent la radiographie neutronique, l'émission acoustique, les tests infrarouges, les techniques micro-ondes, les tests d'étanchéité, l'holographie, les tests par ondes guidées, les radars à pénétration de sol et les tests laser, etc.

Les éléments essentiels communs à la plupart des techniques de CND sont (i) un milieu de sondage, (ii) une prise d'essai adaptée au milieu utilisé pour détecter les discontinuités, (iii) un détecteur capable de mesurer les distributions ou les altérations du support, (iv) une technique d'enregistrement ou d'affichage des informations reçues du détecteur qui convient à l'évaluation, et (v) l'opérateur qui est formé pour interpréter les retours du détecteur afin d'évaluer les résultats.

La technique NDA fournit une indication pendant le test. La définition du terme « indication » tel qu'il s'applique aux END est « une réponse ou une preuve d'une réponse révélée par un END qui nécessite une évaluation plus approfondie pour déterminer sa véritable signification ». Lorsqu'une technique CND spécifique est appliquée sur une pièce, il y a une réponse. Cette réponse est une indication. Le terme « réponse » est destiné à signifier (i) un « saignement » lors de l'exécution d'un essai par ressuage, (ii) une accumulation de particules lors de l'exécution d'un essai par magnétoscopie, (iii) un changement de densité sur le film radiographique en cas d'un test radiographique, (iv) un signal lors de l'exécution d'un test par ultrasons, et (v) une déviation, un signal ou un changement numérique du compteur lors de l'exécution d'un test par courants de Foucault. Une fois la réponse observée, l'opérateur effectuant le test doit l'interpréter, puis la catégoriser dans l'un des groupes d'indications, à savoir (i) faux, (ii) non pertinent ou (iii) discontinuité pertinente ou vraie.

Aucune des techniques CND ne fournit de solutions à tous les problèmes possibles, c'est-à-dire qu'elles ne sont pas des alternatives facultatives mais plutôt complémentaires les unes des autres. Les principes de base, les applications typiques, les avantages et les limites des techniques conventionnelles sont décrits ci-dessous.

Inspection visuelle ou optique

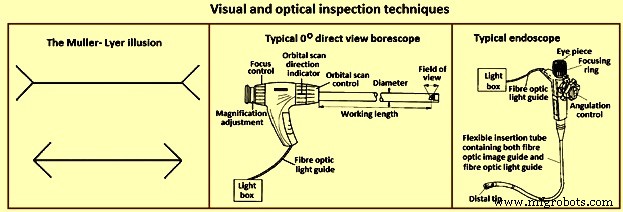

Les techniques d'inspection visuelle et optique (Fig 1) sont utilisées pour examiner l'état de surface d'un composant. Les tests visuels sont largement utilisés pour à peu près toutes les conditions de surface imaginables. De par leur nature même, les tests visuels et optiques peuvent être simples et directs. Dans sa forme la plus simple, un composant propre peut être inspecté par un opérateur sous un éclairage adéquat sans équipement, cela peut être aussi simple que cela. Souvent, l'opérateur doit utiliser un équipement optique pour faciliter l'inspection, qui peut aller d'une loupe à main à un fibroscope flexible ou à des systèmes vidéo à distance.

Un opérateur expérimenté, dans des conditions optimales, peut être en mesure de détecter même de petites fissures étroites. La répétabilité est cependant un problème. Si les conditions ne sont pas optimisées, le même opérateur peut manquer la même fissure sur le même composant lors d'une inspection répétée. C'est pourquoi, des aides optiques sont fréquemment utilisées pour donner à l'opérateur les meilleures chances de trouver la condition de panne aussi souvent que possible. L'inspection doit avoir lieu dans un environnement propre et confortable avec un éclairage adéquat.

Il faut faire attention à la sécurité, à la position de travail et aux conditions atmosphériques. L'inspection demande une grande concentration de la part de l'opérateur. L'éclairage est très important et peut grandement affecter les résultats. La lumière naturelle du jour est le meilleur type de lumière pour effectuer une inspection visuelle. La lumière artificielle peut également être utilisée pour l'inspection visuelle, cependant, l'opérateur doit s'assurer que le niveau de lumière correct est indiqué dans les spécifications ou la procédure utilisée.

Le composant doit être propre et exempt de revêtements protecteurs, par exemple de la saleté ou de la peinture pouvant masquer les conditions de surface recherchées. Il est très important que l'opérateur ait une formation et une expérience suffisantes avant d'effectuer une inspection visuelle. L'opérateur doit également avoir une bonne vue. Comme on le sait, l'œil est un instrument merveilleusement sophistiqué mais il ne voit pas tout. Il est conçu pour focaliser la lumière sur la rétine, convertir la lumière en impulsions nerveuses et les envoyer au cerveau. Le cerveau traite ensuite ces informations et forme les images qui sont vues. Cela nous amène à la perception, qui est la différence entre la réalité physique et la vue que les inspecteurs pensent voir. Différents inspecteurs interprètent différemment les informations entrantes de l'œil, de sorte qu'ils voient tous la même scène physique légèrement différemment.

L'illusion de Muller-Lyer (Fig 1) montre la différence entre la perception et la réalité. Les tiges des deux flèches ont la même longueur mais semblent différentes. La différence de perception entre deux inspecteurs dépend de la formation et de l'expérience ainsi que de l'état mental et physique des observateurs au moment de l'observation. La perception peut être affectée par la fatigue et la santé. La fatigue réduit l'efficacité et la capacité visuelle de l'observateur. Ces problèmes conduisent à une interprétation inexacte des données physiques. Une inspection idéale est celle dans laquelle tous les facteurs, à savoir la formation, l'expérience, l'éclairage et les conditions environnementales, sont optimisés.

Fig 1 Techniques d'inspection visuelle et optique

D'une manière générale, l'inspection visuelle est divisée en deux types de techniques de visualisation. La première technique est la visualisation directe. Dans ce type de visualisation d'un objet, l'objet est en présence immédiate de l'opérateur. Cela peut se faire sans aide ou à l'aide d'un équipement. La seconde est la visualisation à distance. En cela, la visualisation de l'objet ne se fait pas en présence immédiate de l'opérateur. Cela se fait en utilisant un équipement spécial.

L'inspection visuelle peut être appliquée avec succès à pratiquement n'importe quoi. Il peut être utilisé pour localiser de nombreux types d'état de surface, des discontinuités, telles que la corrosion ou les fissures, à l'effet marbré des surfaces peintes. Un opérateur de traitement thermique expérimenté peut même estimer la température d'un composant à partir de son aspect visuel une fois qu'il a été chauffé jusqu'à incandescence, comme l'acier rouge cerise terne est à environ 550 deg C.

Un opérateur est fréquemment amené à localiser de petites discontinuités. Cela peut être très difficile à l'œil nu, des aides optiques sont donc nécessaires. Les quelques-unes des aides optiques les plus courantes sont (i) les loupes portatives (normalement d'un grossissement de 1,5 × à un grossissement de 10 ×), (ii) des loupes de mesure qui intègrent une échelle de mesure pour permettre de mesurer l'état de la surface, comme l'anglepoise loupe qui a un grossissement jusqu'à 10× et a souvent un tube fluorescent circulaire intégré pour fournir un éclairage uniforme, (iii) des microscopes de différents types et disponibles dans une grande variété de plages de grossissement, (iv) des endoscopes rigides qui sont d'excellents des équipements pour inspecter l'intérieur des tubes ou des tuyaux (Fig1), (v) un dispositif similaire appelé endoscope (Fig 1) qui est plus flexible que les boroscopes en raison de l'utilisation de fibres optiques pour le guide de lumière et le guide d'image, et ( vi) pour améliorer la qualité de l'image, les systèmes optiques des endoscopes peuvent être remplacés par une caméra vidéo miniature, qui peut contenir un tube image, qui utilise un faisceau d'électrons pour balayer une cible photoconductrice, connue sous le nom de lumière se nsor, ou alternativement qui peut contenir un dispositif d'imagerie à semi-conducteurs, tel qu'un dispositif à couplage de charge ou un dispositif à injection de charge.

Reste par ressuage

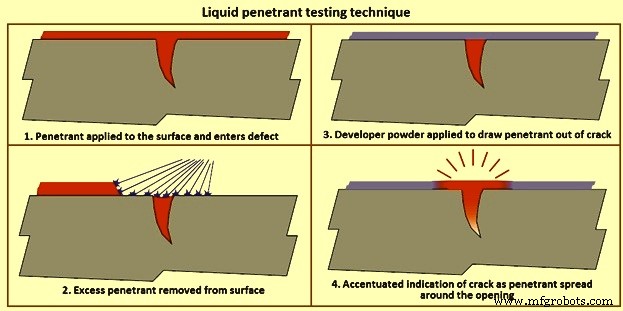

Le principe de base du ressuage liquide (Fig 2) est que lorsqu'un liquide à très faible viscosité (très fluide) (le pénétrant) est appliqué à la surface d'une pièce, il pénètre dans les fissures et les vides ouverts à la surface. Une fois l'excès de pénétrant retiré, le pénétrant emprisonné dans ces vides ressort, créant une indication. Le ressuage peut être effectué sur des matériaux magnétiques et non magnétiques, mais ne fonctionne pas bien sur des matériaux poreux.

Par ordre de sensibilité décroissante et de coût décroissant, les procédés de ressuage liquide peuvent être répertoriés comme suit (i) pénétrant à colorant fluorescent post-émulsifiable, (ii) pénétrant à colorant fluorescent éliminable par solvant, (iii) pénétrant à colorant fluorescent lavable à l'eau, (iv) pénétrant à colorant fluorescent post-émulsifiable. pénétrant de colorant, (v) pénétrant de colorant visible éliminable au solvant et (vi) pénétrant de colorant visible lavable à l'eau.

Les avantages du ressuage liquide sont (i) un coût relativement faible, (ii) une technique CND hautement portable, (iii) très sensible aux discontinuités fines et étroites, (iv) applicable à une variété de matériaux et (v) une inspection de grande surface . Les limites de la technique de ressuage liquide sont (i) la surface d'essai doit être exempte de toute saleté, huile, graisse, peinture et rouille, etc., (ii) détecte uniquement les discontinuités de surface, (iii) ne peut pas être utilisée sur des surfaces poreuses et très surfaces rugueuses, (iv) l'élimination de tous les matériaux pénétrants, après le test, est souvent nécessaire, et (v) il n'existe pas de méthode simple pour produire un enregistrement permanent.

Dans cette technique, les pénétrants peuvent être « visibles », c'est-à-dire qu'ils peuvent être vus à la lumière ambiante, ou fluorescents, nécessitant l'utilisation d'une lumière « noire ». Le processus de ressuage visible est illustré à la figure 2. Lors de l'exécution d'un ressuage liquide, il est impératif que la surface testée soit propre et exempte de tout corps étranger ou liquide pouvant empêcher le pénétrant de pénétrer dans les vides ou les fissures ouvertes à la surface de la partie. Après l'application du pénétrant, celui-ci est autorisé à rester sur la surface pendant une période de temps spécifiée (temps de séjour du pénétrant), puis la pièce est soigneusement nettoyée pour éliminer l'excès de pénétrant de la surface. Lors du retrait du pénétrant, l'opérateur doit veiller à ne pas retirer le pénétrant qui s'est écoulé dans les vides. Une légère couche de révélateur est ensuite appliquée sur la surface et un temps est prévu (temps de séjour du révélateur) pour permettre au pénétrant de tous les vides ou fissures de s'infiltrer dans le révélateur, créant une indication visible. Après le temps de séjour prescrit du révélateur, la pièce est inspectée visuellement ou à l'aide d'une lumière noire pour les pénétrants fluorescents. La majorité des révélateurs sont des poudres blanches de type talc à grains fins qui offrent un contraste de couleur avec le pénétrant utilisé.

Fig 2 Technique de ressuage

Les pénétrants éliminables au solvant sont les pénétrants qui nécessitent un solvant autre que l'eau pour éliminer l'excès de pénétrant. Ces pénétrants sont normalement visibles dans la nature, normalement teints d'une couleur rouge vif qui contraste bien avec un révélateur blanc. Le pénétrant est normalement pulvérisé ou brossé sur la pièce, puis une fois le temps de séjour du pénétrant terminé, la pièce est nettoyée avec un chiffon imbibé de nettoyant pénétrant, après quoi le révélateur est appliqué. Après le temps de séjour du révélateur, la pièce est examinée pour détecter toute fuite de ressuage visible à travers le révélateur.

Les pénétrants lavables à l'eau ont un émulsifiant inclus dans le pénétrant qui permet d'éliminer le pénétrant à l'aide d'un jet d'eau. Ils sont le plus souvent appliqués en trempant la pièce dans un réservoir de pénétrant, mais le pénétrant peut être appliqué sur de grandes pièces par pulvérisation ou au pinceau. Une fois la pièce entièrement recouverte de pénétrant, la pièce est placée sur un égouttoir pendant le temps de séjour du pénétrant, puis amenée à une station de rinçage où elle est lavée avec un jet d'eau pour éliminer l'excès de pénétrant. Une fois l'excès de pénétrant éliminé, la pièce peut être placée dans un séchoir à air chaud ou devant un ventilateur doux jusqu'à ce que l'eau ait été éliminée. La pièce peut ensuite être placée dans un réservoir de révélateur sec et enduite de révélateur, ou laissée reposer pendant le temps de séjour restant, puis inspectée.

Les pénétrants post-émulsifiables sont des pénétrants qui n'ont pas d'émulsifiant inclus dans leur composition chimique comme les pénétrants lavables à l'eau. Les pénétrants post-émulsifiables sont appliqués d'une manière similaire, mais avant l'étape de lavage à l'eau, un émulsifiant est appliqué sur la surface pendant une période de temps prescrite (temps de séjour de l'émulsifiant) pour éliminer l'excès de pénétrant. Lorsque le temps de séjour de l'émulsifiant s'est écoulé, la pièce est soumise au même processus de lavage à l'eau et de développement utilisé pour les pénétrants lavables à l'eau. Les émulsifiants peuvent être lipophiles (à base d'huile) ou hydrophiles (à base d'eau).

Test par particules magnétiques

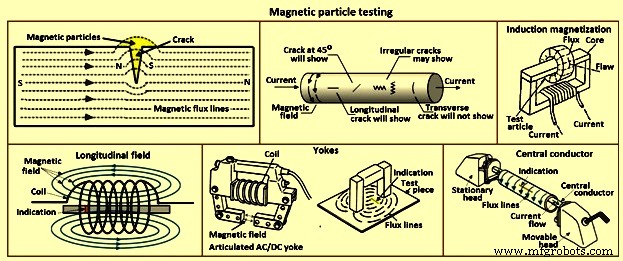

Les essais par particules magnétiques utilisent un ou plusieurs champs magnétiques pour localiser les discontinuités de surface et proches de la surface dans les matériaux ferromagnétiques. Il est utilisé pour localiser les discontinuités ou les défauts superficiels et légers sous la surface des matériaux ferromagnétiques. De tels défauts présents dans une pièce magnétisée font qu'un champ magnétique, c'est-à-dire un flux, quitte la pièce. Si des particules magnétiques sont appliquées sur cette surface, elles sont maintenues en place par la fuite de flux pour donner une indication visuelle. Bien que plusieurs méthodes différentes de tests par particules magnétiques puissent être utilisées, elles reposent toutes sur ce même principe général. Par conséquent, tout test de particules magnétiques est effectué en créant un champ magnétique dans une pièce et en appliquant les particules magnétiques sur la surface de test.

Le champ magnétique peut être appliqué avec un aimant permanent ou un électro-aimant. Lors de l'utilisation d'un électro-aimant, le champ n'est présent que lorsque le courant est appliqué. Lorsque le champ magnétique rencontre une discontinuité transversale à la direction du champ magnétique, les lignes de flux produisent leur propre champ de fuite de flux magnétique, comme le montre la figure 3. Cela peut être observé lorsque de très fines particules ferromagnétiques colorées (particules magnétiques ) sont appliqués à la surface de la pièce, les particules sont entraînées dans la discontinuité, réduisant l'entrefer et produisant une indication visible sur la surface de la pièce. Les particules magnétiques peuvent être une poudre sèche ou en suspension dans une solution liquide, et elles peuvent être colorées avec un colorant visible ou un colorant fluorescent qui émet une fluorescence sous une lumière ultraviolette (noire).

Le courant alternatif (AC) ou le courant continu (DC) peut être utilisé pour induire un champ magnétique. Le champ magnétique créé par AC en raison de «l'effet de peau» est le plus fort à la surface de l'objet à tester. AC fournit également une plus grande mobilité des particules sur la surface de la pièce leur permettant de se déplacer librement pour localiser les zones de fuite de flux, même si la surface de la pièce peut être irrégulière. Le courant continu induit des champs magnétiques qui ont un plus grand pouvoir de pénétration et peuvent être utilisés pour détecter des discontinuités proches de la surface.

La majorité des inspections sur le terrain sont effectuées à l'aide d'un joug (Fig 3). Une bobine électrique est enroulée autour d'un noyau central, et lorsque le courant est appliqué, un champ magnétique est généré qui s'étend du noyau vers le bas à travers les pattes articulées dans la pièce. C'est ce qu'on appelle l'aimantation longitudinale car les lignes de flux magnétique vont d'une branche à l'autre. Lorsque les pattes sont posées sur une pièce ferro-magnétique et que la culasse est alimentée, un champ magnétique est introduit dans la pièce. Comme les lignes de flux vont d'une jambe à l'autre, des discontinuités orientées perpendiculairement à une ligne tracée entre les jambes peuvent être trouvées. Pour s'assurer qu'aucune indication n'est manquée, le joug est utilisé une fois dans la position indiquée sur la figure, puis réutilisé avec le joug tourné à 90 degrés afin qu'aucune indication ne soit manquée. Comme tout le courant électrique est contenu dans la culasse et que seul le champ magnétique pénètre dans la pièce, ce type d'application est également appelé induction indirecte.

Fig 3 Test de particules magnétiques

Les unités Poke utilisent l'induction directe, où le courant traverse la pièce et un champ magnétique circulaire est généré autour des jambes, comme illustré à la Fig 3. Étant donné que le champ magnétique entre les pokes se déplace perpendiculairement à une ligne tracée entre les pokes, les indications orientées parallèlement à une ligne tracée entre les coups peut être trouvé. Comme pour le joug, deux inspections sont effectuées, la seconde avec les pokes orientés à 90 degrés par rapport à la première application.

Des bobines électriques sont utilisées pour générer un champ magnétique longitudinal. Lorsqu'il est alimenté, le courant crée un champ magnétique autour des fils constituant la bobine de sorte que les lignes de flux résultantes sont orientées à travers la bobine. Du fait du champ longitudinal, les indications des pièces placées dans une bobine sont orientées transversalement au champ longitudinal.

La majorité des machines à bain humide horizontales (unités de paillasse) ont à la fois une bobine et un ensemble de têtes à travers lesquelles le courant électrique peut passer, générant un champ magnétique. Ces machines utilisent des particules magnétiques fluorescentes dans une solution liquide, d'où le nom de "bain humide". Lors du test d'une pièce entre les têtes, la pièce est placée entre les têtes, la tête mobile est déplacée vers le haut de sorte que la pièce testée soit maintenue fermement entre les têtes, la pièce est mouillée avec la solution de bain contenant les particules magnétiques et le le courant est appliqué pendant que les particules circulent sur la pièce. Étant donné que le flux de courant se fait de tête en tête et que le champ magnétique est orienté à 90 degrés par rapport au courant, des indications orientées parallèlement à une ligne entre les têtes sont visibles. Ce type d'inspection est normalement appelé "coup de tête".

Lors du test de pièces creuses telles que des tuyaux, des tubes et des raccords, une barre circulaire conductrice peut être placée entre les têtes avec la pièce suspendue sur la barre (le conducteur central) comme illustré à la Fig 3. La pièce est ensuite humidifiée avec la solution de bain et le courant est appliqué, voyageant à travers le conducteur central plutôt qu'à travers la pièce. L'ID et l'OD de la pièce peuvent alors être inspectés. Comme dans le cas d'un tir à la tête, le champ magnétique est perpendiculaire au flux de courant, s'enroulant autour de l'éprouvette, de sorte que des indications s'étendant axialement sur toute la longueur de la pièce peuvent être trouvées en utilisant cette technique.

Les avantages du test par magnétoscopie sont (i) sont économiques, (ii) sont une aide au test visuel, (iii) peuvent être des équipements fixes ou portables, (iv) fournissent des résultats reproductibles instantanés, (v) une technique d'inspection efficace, et ( vi) produits de contraste ou consommables fluorescents. Les limites du test par particules magnétiques sont (i) les pièces inspectées doivent être ferromagnétiques, (ii) des courants élevés sont nécessaires, (iii) ne peuvent détecter que des défauts de surface et légèrement sous la surface, (iv) les pièces doivent être démagnétisé, (v) les pièces doivent être propres et relativement lisses, (vi) l'équipement peut être volumineux et lourd, (vi) une alimentation électrique est normalement nécessaire, (vii) le revêtement peut masquer les indications, et (viii) la perméabilité du matériau ou de la pièce peut affecter les résultats.

Test par courants de Foucault

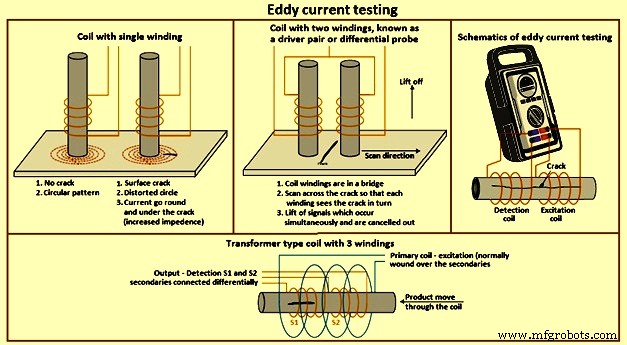

Les courants de Foucault sont créés par un processus appelé induction électromagnétique. Lorsque le courant alternatif est appliqué au conducteur, tel qu'un fil de cuivre, un champ magnétique se développe dans et autour du conducteur. Ce champ magnétique se dilate lorsque le courant alternatif monte au maximum et s'effondre lorsque le courant est réduit à zéro. Si un autre conducteur électrique est amené à proximité immédiate de ce champ magnétique changeant, un courant est induit dans ce second conducteur. Ces courants sont influencés par la nature du matériau, comme les vides, les fissures, les changements de taille de grain, ainsi que la distance physique entre la bobine et le matériau. Ces courants forment une impédance sur une seconde bobine qui sert de capteur. En pratique, une sonde est placée sur la surface de la pièce à inspecter et un équipement électronique surveille le courant de Foucault dans la pièce à usiner à travers la même sonde. Le circuit de détection fait partie de la bobine émettrice.

Les principales applications de la technique des courants de Foucault sont la détection de défauts de surface ou de sous-surface. La technique est sensible à la conductivité du matériau, à sa perméabilité et aux dimensions du produit. Les courants de Foucault peuvent être produits dans tout matériau électriquement conducteur soumis à un champ magnétique alternatif (typiquement 10 Hz à 10 MHz). Le champ magnétique alternatif est normalement généré en faisant passer un courant alternatif à travers une bobine. La bobine peut avoir de nombreuses formes et peut avoir entre 10 tours et 500 tours de fil. L'amplitude des courants de Foucault générés dans le produit dépend de la conductivité, de la perméabilité et de la géométrie mise en place. Tout changement de matériau ou de géométrie peut être détecté par la bobine d'excitation comme une modification de l'impédance de la bobine.

La bobine la plus simple comprend une tige de ferrite avec plusieurs tours de fil enroulés à une extrémité et qui est positionnée à proximité de la surface du produit à tester. Lorsqu'une fissure, par exemple, se produit à la surface du produit, les courants de Foucault se déplacent plus loin autour de la fissure et cela est détecté par le changement d'impédance (Fig 4). Les bobines peuvent également être utilisées par paires, généralement appelées paires entraînées, et cet agencement peut être utilisé avec les bobines connectées de manière différentielle. De cette manière, les signaux de « décollage » (distance de la sonde à la surface) peuvent être améliorés. Les bobines peuvent également être utilisées dans une configuration de type transformateur où un enroulement de bobine est un primaire et un (ou deux) enroulements de bobine sont utilisés pour les secondaires. .

Les signaux de courants de Foucault détectés contiennent des informations d'amplitude et de phase qui peuvent être affichées sur des affichages de type CRT (tube à rayons cathodiques), normalement des affichages non numériques. Les signaux peuvent être affichés sous forme de signal réel, c'est-à-dire absolu, ou avec une électronique appropriée, seul un changement de signal est affiché. Les meilleurs résultats sont obtenus lorsqu'un seul paramètre de produit change, par ex. la présence d'une fissure. En pratique, les changements dans les signaux de courants de Foucault sont causés par des différences de composition, de dureté, de texture, de forme, de conductivité, de perméabilité et de géométrie. Dans certains cas, les effets de la fissure peuvent être masqués par des modifications d'autres paramètres et un rejet inutile peut se produire. Cependant, les bobines peuvent être sélectionnées pour la configuration, la taille et la fréquence de test afin d'améliorer la détection des fissures, de la conductivité, de la perte de métal, etc. selon les besoins.

Fig 4 Test par courants de Foucault

La profondeur à laquelle les courants de Foucault pénètrent dans un matériau peut être modifiée en ajustant la fréquence de test, c'est-à-dire que plus la fréquence est élevée, plus la pénétration est faible. Cependant, plus la fréquence est faible, plus la sensibilité aux petits défauts est faible. Les bobines plus grandes sont moins sensibles à la rugosité de surface et vice versa. Les dernières unités électroniques sont capables de faire fonctionner une large gamme de configurations de bobines en mode absolu ou différentiel et sur une large gamme de fréquences. Pour les tests de surface pour les fissures dans les composants de forme simple ou complexe, des bobines avec un seul enroulement à noyau de ferrite sont normalement utilisées. La sonde est placée sur le composant et « équilibrée » à l'aide des commandes de l'unité électronique. Lorsque la sonde balaye la surface du composant, les fissures peuvent être détectées.

Lorsque les surfaces doivent être balayées automatiquement, les enroulements à une seule bobine ne conviennent que si la distance de décollement est maintenue avec précision. Normalement, des configurations de bobines différentielles sont utilisées avec des systèmes de balayage à vitesse plus élevée où les effets de décollement, les effets de vibration, etc. peuvent être annulés dans une mesure acceptable. Les tubes, les barres et les fils peuvent être inspectés à l'aide d'une bobine enveloppante et ceux-ci ont normalement une configuration de bobine avec un primaire et deux secondaires connectés de manière différentielle.

La majorité des appareils électroniques à courants de Foucault ont un affichage de phase, ce qui donne à l'opérateur la possibilité d'identifier les conditions de défaut. Dans de nombreux cas, les signaux des fissures, du décollement et d'autres paramètres peuvent être clairement identifiés. Des unités sont également disponibles qui peuvent inspecter un produit simultanément à deux ou plusieurs fréquences de test différentes. Ces unités permettent d'annuler électroniquement des effets indésirables spécifiques afin d'améliorer la détection des défauts.

Le test par courants de Foucault est purement électrique. Les unités de bobine n'ont pas besoin d'être en contact avec la surface du produit et la technique peut donc être facilement automatisée. La plupart des systèmes automatisés sont destinés à des composants de géométrie simple où la manipulation mécanique est simplifiée.

Les avantages des tests par courants de Foucault sont (i) adaptés à la détermination d'un large éventail de conditions de matériaux conducteurs, telles que la détection de défauts, la composition, la dureté, la conductivité, la perméabilité, etc. dans une grande variété de métaux techniques, (ii) des informations peuvent être fournies en termes simples fréquemment car go/no go avec les unités électroniques d'affichage de phase peuvent être utilisées pour obtenir des informations sur le produit beaucoup plus importantes, (iii) des unités extrêmement compactes et portables sont disponibles, (iv) aucun consommable (à l'exception des sondes qui peuvent parfois être réparé), (v) flexibilité dans la sélection des sondes et des fréquences de test pour s'adapter à différentes applications, et (vi) adapté à une automatisation totale. Les inconvénients des tests par courants de Foucault sont (i) la large gamme de paramètres qui affectent les réponses aux courants de Foucault signifie que le signal provenant d'une caractéristique de matériau souhaitée, par ex. une fissure, peut être masquée par un paramètre indésirable, par ex. changement de dureté, d'où la nécessité d'une sélection rigoureuse de la sonde et de l'électronique dans certaines applications, et (ii) les tests sont normalement limités

Test radiographique

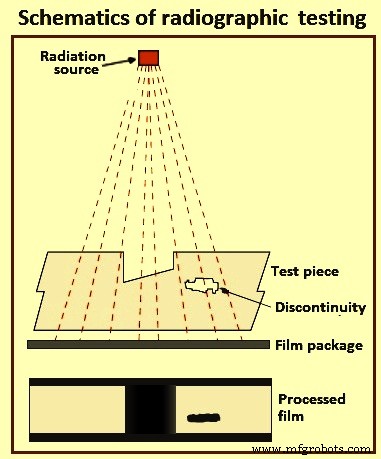

La méthode de test radiographique est utilisée pour la détection de défauts internes dans de nombreux matériaux et configurations différents. Les rayons X, générés électriquement, et les rayons gamma émis par des isotopes radioactifs, sont des rayonnements pénétrants qui sont absorbés de manière différentielle par le matériau qu'ils traversent. Plus l'épaisseur est grande, plus l'absorption est importante. De plus, plus le matériau est dense, plus l'absorption est importante. Les rayons X et gamma ont également la propriété, comme la lumière, de convertir partiellement les cristaux d'halogénure d'argent d'un film photographique en argent métallique, proportionnellement à l'intensité du rayonnement atteignant le film, et formant ainsi une image latente. Cela peut être développé et fixé de la même manière qu'un film photographique normal (Fig 5).

Le matériau avec des vides internes est testé en plaçant le sujet entre la source de rayonnement et le film. Les vides apparaissent sous forme de zones sombres, où plus de rayonnement a atteint le film, sur un fond clair. Les principes sont les mêmes pour la radiographie aux rayons X et gamma.

En radiographie à rayons X, le pouvoir de pénétration est déterminé par le nombre de volts appliqués au tube à rayons X. Dans le cas de l'acier, elle est d'environ 1 000 volts par pouce d'épaisseur. En radiographie gamma, l'isotope régit le pouvoir de pénétration et est inaltérable dans chaque isotope. Ainsi l'iridium 192 est utilisé pour l'acier de 15 mm à 25 mm d'épaisseur, et le césium 134 est utilisé pour l'acier de 20 mm à 265 mm d'épaisseur. En radiographie aux rayons X, l'intensité, et donc le temps d'exposition, est régie par l'ampérage de la cathode dans le tube. Le temps d'exposition est normalement exprimé en milliampères minutes. Avec les rayons gamma, l'intensité du rayonnement est fixée au moment de l'apport de l'isotope. L'intensité du rayonnement des isotopes est mesurée en Becquerel et diminue avec le temps. Le temps nécessaire pour se désintégrer à la moitié de la quantité de curies est la demi-vie et est caractéristique de chaque isotope. Par exemple, la demi-vie de l'iridium 192 est de 74 jours et celle du césium 134 est de 2,1 ans.

Le facteur d'exposition est un produit du nombre de curies et du temps, normalement exprimé en heures curies. The time of exposure is to be increased as the isotope decays. When the exposure period becomes uneconomical the isotope is to be renewed. As the isotope is continuously emitting radiation it is to be housed in a container of depleted uranium or similar dense shielding material, whilst not exposed for protecting the environment and personnel.

Fig 5 Schematics of radiographic testing

To produce an x-ray or gamma ray radiograph, the film package ((enclosed in a light tight cassette and comprising film and intensifying screens, the latter being required to reduce the exposure time) is placed close to the surface of the subject. The source of radiation is positioned on the other side of the subject some distance away, so that the radiation passes through the subject and on to the film. After the exposure period the film is removed, processed, dried, and then viewed by transmitted light on a special viewer. Different radiographic and photographic accessories are necessary, including such items as radiation monitors, film markers, image quality indicators, dark-room equipment, etc. As far as the last is concerned there are many degrees of sophistication, including fully automatic processing units. These accessories are the same for both x-ray and gamma radiography systems. Also needed are such consumable items as radiographic film and processing chemicals

Recent developments in radiography permit ‘real time’ diagnosis. Such techniques as computerized tomography yield much important information, though these methods can be suitable for only investigative purposes and not generally employed in production quality control.

Industrial radiography involves exposing a test object to penetrating radiation so that the radiation passes through the object being inspected and a recording medium placed against the opposite side of that object. For thinner or less dense materials such as aluminum, electrically generated x-radiations (x-rays) are normally used, and for thicker or denser materials, gamma radiation is generally used. Gamma radiation is given off by decaying radioactive materials, with the two most commonly used sources of gamma radiation being Iridium-192 (Ir-192) and Cobalt-60 (Co-60). Ir-192 is normally used for steel upto 15 mm to 25 mm, depending on the Curie strength of the source, and Co-60 is normally used for thicker materials due to its greater penetrating ability. The recording media can be industrial x-ray film or one of several types of digital radiation detectors. With both, the radiation passing through the test object exposes the media, causing an end effect of having darker areas where more radiation has passed through the part and lighter areas where less radiation has penetrated. If there is a void or defect in the part, more radiation passes through, causing a darker image on the film or detector.

Film radiography uses a film made up of a thin transparent plastic coated with a fine layer of silver bromide on one or both sides of the plastic. When exposed to radiation these crystals undergo a reaction which allows them, when developed, to convert to black metallic silver. This silver is then ‘fixed’ to the plastic during the developing process, and when dried, becomes a finished radiographic film. To be a usable film, the area of interest on the film is to be within a certain density (darkness) range and is to show enough contrast and sensitivity so that discontinuities of interest can be seen. These items are a function of the strength of the radiation, the distance of the source from the film and the thickness of the part being inspected. If any of these parameters are not met, another exposure (is to be made for that area of the part.

Computed radiography is a transitional technology between film and direct digital radiography. This technique uses a reusable, flexible, photo-stimulated phosphor plate which is loaded into a cassette and is exposed in a manner similar to traditional film radiography. The cassette is then placed in a laser reader where it is scanned and translated into a digital image, which take from one to five minutes. The image can then be uploaded to a computer or other electronic media for interpretation and storage. Computed tomography uses a computer to reconstruct an image of a cross sectional plane of an object as opposed to a conventional radiograph. The computed tomography image is developed from multiple views taken at different viewing angles which are reconstructed using a computer. With traditional radiography, the position of internal discontinuities cannot be accurately determined without making exposures from several angles to locate the item by triangulation. With computed tomography, the computer triangulates using every point in the plane as viewed from many different directions.

Digital radiography digitizes the radiation which passes through an object directly into an image which can be displayed on a computer monitor. The three principle technologies used in direct digital imaging are amorphous silicon, charge coupled devices, and complementary metal oxide semi-conductors. These images are available for viewing and analysis in seconds compared to the time needed to scan in computed radiography images. The increased processing speed is a result of the unique construction of the pixels; an arrangement which also allows a superior resolution than is found in computed radiography and most film applications.

The advantages of radiographic testing include (i) is useful on wide variety of materials, (ii) can be used for checking internal mal-structure, misassembly or misalignment, (iii) provides permanent record, and (iv) devices for checking the quality of radiograph are available. Some of the limitations of this method are (i) access to both sides of the object is needed, (ii) cannot detect planar defects readily, (iii) thickness range which can be inspected is limited, (iv) sensitivity of inspection decreases with thickness of the test object, (v) considerable skill is needed for interpretation of the radiographs, (vi) depth of defect is not indicated readily, and (vii) x-rays and gamma rays are hazardous to human health.

Ultrasonic testing

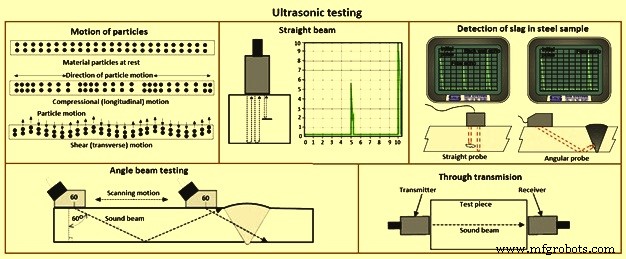

Ultrasonic technique is used for the detection of internal and surface (particularly distant surface) defects in sound conducting materials. The principle is in some respects similar to echo sounding. A short pulse of ultrasound is generated by means of an electric charge applied to a piezo electric crystal, which vibrates for a very short period at a frequency related to the thickness of the crystal. In flaw detection, this frequency is normally in the range of one million to six million times per second (1 MHz to 6 MHz). Vibrations or sound waves at this frequency have the ability to travel a considerable distance in homogeneous elastic material, such as many metals with little reduction. The velocity at which these waves propagate is related to the Young’s Modulus for the material and is characteristic of the material. For example the velocity in steel is 5,900 metres per second, and in water 1,400 metres per second.

Ultrasonic energy is considerably reduced in air, and a beam propagated through a solid, on reaching an interface (e.g. a defect, or intended hole, or the back wall) between that material and air reflects a considerable amount of energy in the direction equal to the angle of incidence. For contact testing the oscillating crystal is incorporated in a hand held probe, which is applied to the surface of the material to be tested. To facilitate the transfer of energy across the small air gap between the crystal and the test piece, a layer of liquid (referred to as ‘couplant’), usually oil, water or grease, is applied to the surface. The crystal does not oscillate continuously but in short pulses, between each of which it is quiescent.

Piezo electric materials not only convert electrical pulses to mechanical oscillations, but also transduce mechanical oscillations into electrical pulses. Hence, there is not only a generator of sound waves but also a detector of returned pulses. The crystal is in a state to detect returned pulses when it is quiescent. The pulse takes a finite time to travel through the material to the interface and to be reflected back to the probe.

The standard method of presenting information in ultrasonic testing is by means of a cathode ray tube, in which horizontal movement of the spot from left to right represents time elapsed. The principle is not greatly different in digitized instruments that have a LCD (liquid crystal display) flat screen. The rate at which the spot moves is such that it gives the appearance of a horizontal line on the screen. The system is synchronized electronically so that at the instant the probe receives its electrical pulse the spot begins to traverse the screen. An upward deflection (peak) of the line on the screen is an indication of this occurrence. This peak is normally termed the initial pulse.

Whilst the base line is perfectly level the crystal is quiescent. Any peaks to the right of the initial pulse indicate that the crystal has received an incoming pulse reflected from one or more interfaces in the material. Since the spot moves at a very even speed across the tube face, and the pulse of ultrasonic waves moves at a very even velocity through the material, it is possible to calibrate the horizontal line on the screen in terms of absolute measurement. The use of a calibration block, which produces a reflection from the back wall a known distance away from the crystal together with variable controls on the flaw detector, allows the screen to be calibrated in units of distance, and hence determination of origins of returned pulses obtained from a test piece.

It is hence possible not only to discover a defect between the surface and the back wall, but also to measure its distance below the surface. It is important that the equipment is properly calibrated and, since it is in itself not able to discriminate between intended boundaries of the object under test and unintended discontinuities, the operator is required to identify the origin of each peak. Further as the pulses form a beam it is also possible to determine the plan position of a flaw. The height of the peak (echo) is roughly proportional to the area of the reflector, though there is on all instruments a control, which can reduce or increase the size of an indication – variable sensitivity in fact. Not only is part of the beam reflected at a material / air interface but also at any junction where there is a velocity change, for example steel / slag interface in a weld.

Probing all faces of a test piece not only discovers the three-dimensional defect and measures its depth, but can also determine its size. Two-dimensional (planar) defects can also be found but, unlike radiography, it is best that the incident beam impinges on the defect as near to right angles to the plane as possible. To achieve this some probes introduce the beam at an angle to the surface. In this manner longitudinal defects in tubes (inner or outer surface) are detected.

Interpretation of the indications on the screen requires a certain amount of skill, particularly when testing with hand held probes. The technique is, however, admirably suited to automatic testing of regular shapes by means of a monitor – an electronic device which fits into the main equipment to provide an electrical signal when an echo occurs in a particular position on the trace. The trigger level of this signal is variable and it can be made to operate a variety of mechanical gates and flaw warnings. Furthermore, improvements in computer technology allow test data and results to be displayed and out-putted in a wide variety of formats.

Fig 6 Ultrasonic testing

Modern ultrasonic flaw detectors are fully solid state and can be battery powered, and are robustly built to withstand site conditions. Since the velocity of sound in any material is characteristic of that material, it follows that some materials can be identified by the determination of the velocity. This can be applied, for example in spheroidal graphite cast irons to determine the percentage of graphite nodularity.

When the velocity is constant, as it is in a wide range of steels, the time taken for the pulse to travel through the material is proportional to its thickness. Hence, with a properly calibrated instrument, it is possible to measure thickness from one side with accuracy in hundredths of a millimeter. This technique is now in very common use. A development of the standard flaw detector is the digital wall thickness gauge. This operates on similar principles but gives an indication, in LED (light emitting diode) or LCD 9liquid crystal display) numerics, of thickness in absolute terms of millimetres. These equipments are easy to use but need prudence in their application.

The two most commonly used types of sound waves used in industrial inspections are the compression (longitudinal) wave and the shear (transverse) wave (Fig 6). Compression waves cause the atoms in a part to vibrate back and forth parallel to the sound direction and shear waves cause the atoms to vibrate perpendicularly (from side to side) to the direction of the sound. Shear waves travel at around half the speed of longitudinal waves. Sound is introduced into the part using an ultrasonic transducer (probe) which converts electrical impulses from the ultrasonic testing machine into sound waves, then converts returning sound back into electric impulses which can be displayed as a visual representation on a digital or LCD screen. If the machine is properly calibrated, the operator can determine the distance from the transducer to the reflector, and in many cases, an experienced operator can determine the type of discontinuity which caused the reflector. Because ultrasound does not travel through air (the atoms in air molecules are too far apart to transmit ultrasound), a liquid or gel called ‘couplant’ is used between the face of the transducer and the surface of the part to allow the sound to be transmitted into the part.

Straight beam inspection uses longitudinal waves to interrogate the test piece as shown at the right. If the sound hits an internal reflector, the sound from that reflector reflects to the transducer faster than the sound coming back from the back-wall of the part due to the shorter distance from the transducer. This results in a screen display. Digital thickness testers use the same process, but the output is shown as a digital numeric readout rather than a screen presentation.

Angle beam inspection uses the same type of transducer but it is mounted on an angled wedge (also called a probe) that is designed to transmit the sound beam into the part at a known angle. The most commonly used inspection angles are 45 degrees, 60 degrees, and 70 degrees, with the angle being calculated up from a line drawn through the thickness of the part (not the part surface). A 60 degree probe is shown in Fig 6. If the frequency and wedge angle is not specified by the governing code or specification, it is upto the operator to select a combination which adequately inspects the part being tested. In angle beam inspections, the transducer and wedge combination (also referred to as a probe) is moved back and forth towards the weld so that the sound beam passes through the full volume of the weld. As with straight beam inspections, reflectors aligned more or less perpendicular to the sound beam sends sound back to the transducer and are displayed on the screen.

Immersion Testing is a technique where the part is immersed in a tank of water with the water being used as the coupling medium to allow the sound beam to travel between the transducer and the part. The ultrasonic testing machine is mounted on a movable platform (a bridge) on the side of the tank so it can travel down the length of the tank. The transducer is swivel-mounted on at the bottom of a waterproof tube which can be raised, lowered and moved across the tank. The bridge and tube movement permits the transducer to be moved on the X-, Y- and Z-axes. All directions of travel are gear driven so the transducer can be moved in accurate increments in all directions, and the swivel allows the transducer to be oriented so the sound beam enters the part at the required angle. Round test parts are frequently mounted on powered rollers so that the part can be rotated as the transducer travels down its length, allowing the full circumference to be tested. Multiple transducers can be used at the same time so that multiple scans can be performed.

Through transmission inspections are performed using two transducers, one on each side of the part (Fig 6). The transmitting transducer sends sound through the part and the receiving transducer receives the sound. Reflectors in the part cause a reduction in the amount of sound reaching the receiver so that the screen presentation shows a signal with lower amplitude (screen height).

Phased array inspections are done using a probe with multiple elements which can be individually activated. By varying the time when each element is activated, the resulting sound beam can be steered, and the resulting data can be combined to form a visual image representing a slice through the part being inspected.

Time of flight diffraction uses two transducers located on opposite sides of a weld with the transducers set at a specified distance from each other. One transducer transmits sound waves and the other transducer acting as a receiver. Unlike other angle beam inspections, the transducers are not manipulated back and forth towards the weld, but travel along the length of the weld with the transducers remaining at the same distance from the weld. Two sound waves are generated, one travelling along the part surface between the transducers, and the other travelling down through the weld at an angle then back up to the receiver. When a crack is encountered, some of the sound is diffracted from the tips of the crack, generating a low strength sound wave which can be picked up by the receiving unit. By amplifying and running these signals through a computer, defect size and location can be determined with much greater accuracy than by conventional ultrasonic testing methods.

The advantages of ultrasonic flaw detection include (i) thickness and lengths upto 10 meter can be tested, (ii) position, size and type of defect can be determined, (iii) instant test results, (iv) portable, (v) extremely sensitive if required, (vi) capable of being fully automated, (vi) access to only one side necessary, and (vii) no consumables needed. The disadvantages of ultrasonic flaw detection include (i) no permanent record available unless one of the more sophisticated test results and data collection systems is used, (ii) the operator can decide whether the test piece is defective or not whilst the test is in progress, (iii) indications need interpretation, (iv) considerable degree of skill

Processus de fabrication

- Techniques de polarisation (JFET)

- Techniques de polarisation (IGFET)

- Carlos présidera le comité ASTM sur les essais non destructifs

- 6 techniques pour mettre votre usine à l'épreuve des erreurs

- Techniques de dissipation thermique

- Test de contamination ionique des PCB

- Guide des méthodes de test des PCB

- 16 techniques de forge

- Introduction aux END (essais non destructifs) pour les pièces moulées