Contrôle de la forme et de l'épaisseur d'une bande dans un laminoir à froid

Contrôle de la forme et du calibre d'une bande dans un laminoir à froid

L'efficacité économique des procédés de laminage des métaux est fortement corrélée au niveau de qualité des produits laminés finaux. Les derniers efforts pour augmenter la qualité des produits laminés finaux dans les processus de laminage se sont principalement concentrés sur l'application à grande échelle et l'utilisation de méthodes avancées de contrôle d'automatisation. La forte proportion de production de bandes minces est devenue très importante pour un laminoir à froid. Dans ce cas, le contrôle de l'épaisseur et un contrôle avancé de la forme de la bande sont nécessaires pour la qualité de la bande qui est déterminée par la variation de l'épaisseur et de la forme de la bande.

Le laminage de produits plats en acier est un processus complexe où la qualité du produit est influencée par une série de facteurs tels que le matériau entrant, les équipements mécaniques et électriques, la lubrification et les stratégies de contrôle, etc. Les paramètres de qualité importants sont l'épaisseur du matériau, la forme du matériau et surface et l'homogénéité de la répartition des contraintes. Pour une rentabilité optimale et pour maximiser l'utilisation des matériaux, des tolérances d'épaisseur serrées sont essentielles, afin de permettre à la bande d'être laminée aussi près que possible de l'épaisseur minimale autorisée. La qualité du produit ne peut être efficacement optimisée que si les équipements mécaniques, électriques et d'instrumentation ainsi que la solution de stratégie de contrôle se combinent bien.

Le laminage à froid de bandes métalliques est un processus dans lequel une séquence de processus est effectuée pour convertir les matières premières en un produit fini. Il s'agit d'un processus de déformation dans lequel l'épaisseur de la bande est réduite par des forces de compression exercées par deux rouleaux opposés (normalement dans une disposition à quatre hauteurs). Le rouleau tourne pour tirer et presser simultanément la bande entre eux. La bande est laminée en plusieurs passes soit dans un laminoir réversible, soit dans un laminoir tandem. Chaque cylindre de travail est supporté par un cylindre d'appui de plus grand diamètre. Au fur et à mesure que la bande passe à travers les paires de cylindres de travail à chaque passage, l'épaisseur est successivement réduite. La réduction d'épaisseur est provoquée par une contrainte de compression très élevée dans une petite région (appelée espace entre les cylindres ou morsure des cylindres) entre les cylindres de travail. Dans cette région, le métal est déformé plastiquement et il y a glissement entre la bande et la surface du cylindre de travail. La force de compression nécessaire est appliquée par des vérins hydrauliques ou, dans de nombreux broyeurs plus anciens, par un dispositif à vis entraîné par un moteur électrique.

Le laminage à froid est effectué pour réduire davantage l'épaisseur de la bande laminée à chaud et obtenir des propriétés de matériau adaptées à l'obtention de produits laminés nécessitant une précision d'épaisseur plus élevée, des profils de planéité appropriés et une qualité de surface supérieure de la bande. La réduction d'épaisseur de bande par laminage à froid peut être obtenue principalement au moyen de trois types de processus qui nécessitent différentes solutions d'automatisation en termes de capteurs et de technologies de contrôle.

Les trois types de processus utilisés dans le laminoir à froid comprennent (i) le laminoir à froid réversible à cage unique où la bande métallique plate est traitée en plusieurs passes (de 3 à 7) et la bobine est déroulée-enroulée par deux bobines installées à proximité de la cage, (ii) un laminoir inverseur à froid à deux cages où la réduction de l'épaisseur est obtenue avec un processus d'inversion mais le nombre de passes (de 1 à 3) est réduit en raison de l'augmentation du nombre de cages, et (iii) un tandem laminoir à froid ou simplement laminoir tandem où la réduction d'épaisseur est réalisée avec un certain nombre de cages non réversibles (allant généralement de 3 à 7 cages non réversibles). Dans certains cas, le broyeur tandem est couplé au processus de décapage afin d'augmenter la productivité. Dans ce cas, le processus est connu sous le nom de laminoir à froid continu en tandem puisque les bobines sont soudées ensemble et que le processus ne devrait s'arrêter que pour des raisons de maintenance. Dans ce cas même la soudure entre une bobine et la suivante est sujette au laminage.

Les écarts d'épaisseur en sortie de cage proviennent de deux sources. La première source est due aux propriétés du matériau, qui peuvent être produites (i) par les écarts d'épaisseur de la bande d'alimentation, et (ii) par la résistance à la déformation. Celles-ci sont déterminées principalement par la dureté du matériau lors des différentes passes, mais également par la composition chimique de la feuille sur la longueur de la bande. La deuxième source est générée par le laminoir. Ces écarts apparaissent, principalement dus au rendement du peuplement, en fonction du module d'élasticité du peuplement. La variation du coefficient de frottement des cylindres de travail avec la bande de laminage peut également influencer les écarts d'épaisseur.

Dans les laminoirs à froid (et en particulier dans les laminoirs en tandem), le contrôle de l'épaisseur, c'est-à-dire la régulation automatique de la jauge (AGC), est réalisé avec des contrôleurs sophistiqués qui doivent tenir compte de l'absence de boucleurs (comme dans le cas du laminoir à bandes à chaud ) et donc l'activité de régulation de toutes les cages doit être coordonnée afin de garantir la stabilité du processus de laminage. De plus, les commandes de base sont à distinguer des commandes externes. Les commandes de base sont le contrôle hydraulique de l'entrefer (HGC), le contrôleur de vitesse (SC) et le contrôleur de couple (TC) ne dépendent pas du type de processus de laminage alors que les contrôleurs externes peuvent changer de manière significative en fonction de la structure du processus et de la disponibilité de capteurs.

Laminoir réversible à froid à colonne unique

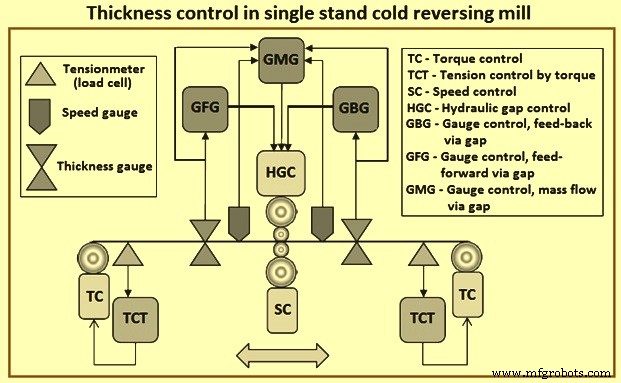

Un contrôleur d'épaisseur typique pour un broyeur inverseur à froid à cage unique et la configuration la plus courante de capteurs sont illustrés à la figure 1. Ici, les capteurs de jauge d'épaisseur sont basés sur la technologie des rayons X et visent à mesurer l'épaisseur dans la ligne centrale (et rarement le profil d'épaisseur). Les capteurs de jauge de vitesse sont basés sur des technologies laser ou sont simplement des encodeurs. En général, l'utilisation de la technologie laser (beaucoup plus chère) est préférée lorsque la précision de mesure nécessaire doit être assurée également en présence de périodes d'accélération/déclaration rapides, c'est-à-dire lorsqu'un codeur peut perdre le contact avec le matériau. Des capteurs de pesage sont normalement installés dans chaque inter-cage afin d'obtenir une mesure directe de la tension inter-cage. Comme le montre la figure 1, il est tout à fait normal de voir un broyeur inverseur à froid à cage unique équipé de capteurs d'épaisseur et de vitesse (éventuellement des encodeurs) des deux côtés du broyeur.

Fig 1 Contrôle de l'épaisseur dans un laminoir réversible à froid

Pour le laminoir inverseur à froid à cage unique, les contrôleurs externes sont (i) le contrôle de tension par couple (TCT) dans lequel les tensions d'entrée / sortie sont maintenues constantes grâce au couple régulé par le TC qui, à son tour, exploite les moteurs appliqués à les bobines de l'enrouleur/dérouleur, (ii) le contrôle de la jauge, rétroaction via l'espace (GBG) dans lequel le contrôleur génère une garniture pour la référence HGC sur la base de la mesure d'épaisseur 'H x-ray out' et est disponible en aval la cage, (iii) le contrôle de gabarit, prédictif via interstice (GFG) dans lequel le contrôleur génère un trim pour la référence HGC afin d'anticiper les écarts d'épaisseur de la bande entrante à laminer à travers la radiographie installée sur côté entrée et produit la mesure 'H x-ray in', et (iv) le contrôle de jauge, mass flow via gap (GMC) dans lequel le contrôleur vise à compenser les écarts d'épaisseur 'H x-ray out' en exploitant le principe du débit massique et donc les mesures de vitesse de la bande à l'e côté entrée et côté sortie (‘V in’ et ‘V out’ ).

Plus précisément, étant donné que les variations de largeur de bande sont négligeables, l'équation du bilan massique devrait être satisfaite ("H x-ray in" x "V in" ="H x-ray out" x "V out"). Sur la base de cette équation, il est possible de suivre la mesure de 'H x-ray in' côté entrée de la cage puis d'obtenir une autre mesure de l'épaisseur à la sortie de la cage considérée 'H MF out' =('H entrée rayons X' x 'V entrée'/ V sortie'). Le GMC, en contrôlant le signal 'H MF out' au lieu du signal 'H x-ray out', assure une marge de stabilité plus large et de meilleures performances que le GBC, puisqu'il n'y a pas de retard de transport affectant la mesure représentée par 'H MF out'.

Laminoir réversible à froid à deux cages

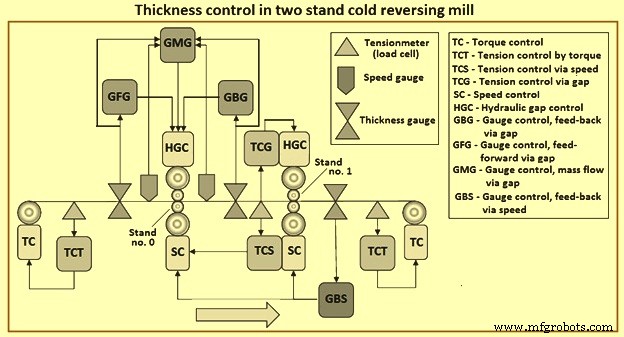

Dans le laminoir inverseur à froid à deux cages, le HGC appliqué sur la cage numéro 1 (Fig 2) ne vise pas à réguler directement l'épaisseur de sortie de la cage numéro 1. En effet, des régulateurs sont introduits dans le cas du laminoir inverseur à froid à deux cages afin de maintenir, autant que possible, constante la tension inter-cages entre la cage numéro 0 et la cage numéro 1 afin d'éviter la génération de perturbations pour le GMC / GBC agissant sur le stand numéro 0.

Fig 2 Contrôle de l'épaisseur dans un laminoir réversible à froid à deux cages

De plus, l'épaisseur à la sortie de la cage numéro 1 est régulée par le GBS (contrôle de jauge, retour par vitesse). Ce régulateur agit sur la référence de vitesse utilisée par le SC appliqué sur la cage numéro 1 et, éventuellement, sur la référence de vitesse utilisée par le SC appliqué sur la cage numéro 0. La tension inter-cages est en effet contrôlée par deux régulateurs mutuellement exclusifs à savoir (i ) Contrôleur TCS (contrôle de tension par vitesse) qui régule la tension inter-cages en faisant varier la référence de vitesse pour le SC appliqué sur la cage numéro 0, et contrôleur TCG (contrôle de tension par écart) qui agit sur la référence d'écart pour le HGC appliqué sur le stand numéro 1.

La sélection entre le maintien actif du TCG ou du TCS dépend de la vitesse du broyeur. En effet, à basse vitesse les résultats du TCS sont dans un contrôleur plus prompt mais, bien sûr, cela peut interférer avec le GBS qui se charge d'assurer l'épaisseur finale. Ainsi, une logique adaptée est mise en oeuvre pour basculer, le plus tôt possible, du TCS au TCG lorsque la vitesse atteint un seuil. Bien sûr, dans le laminoir réversible à froid à deux cages, lorsque le sens de laminage est inversé, les rôles des cages numéro 0 et numéro 1 sont inversés et les contrôleurs externes sont appliqués avec une logique symétrique.

Laminoir à froid tandem

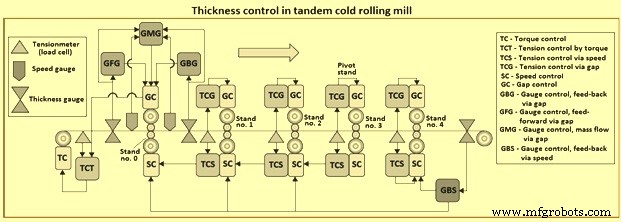

Dans le laminoir à froid tandem, la logique de commande appliquée au laminoir réversible à deux cages est encore étendue afin de prendre en compte la contribution de plusieurs cages (Fig 3) et la disponibilité correspondante de capteurs. Une installation typique de laminoir à froid en tandem est équipée de capteurs tels que (i) des rayons X d'épaisseur à l'entrée de la cage numéro 0 et à la sortie de la cage numéro 0, (ii) des rayons X d'épaisseur à la sortie de la dernière cage cabine, (iii) des speedomètres laser sont en général installés uniquement à l'entrée/sortie de la cabine numéro 0, (iv) toutes les vitesses inter-cabines et les vitesses de bobinage sont mesurées au moyen d'encodeurs, et (v) toutes les vitesses inter-cabines les tensions sont mesurées par des cellules de charge.

Comme dans le cas du laminoir réversible à deux cages, le GMC/GBC/GFC est appliqué sur la première cage de la cage tandem numéro 0 (Fig 3) tandis que le GBS, chargé de régler l'épaisseur finale, peut agir sur les consignes de vitesse. pour tous les stands. De plus, comme dans le cas du laminoir réversible à deux cages, toutes les tensions inter-cages sont régulées par TCG ou TCS.

Les vitesses des cages et de l'enrouleur et du dérouleur sont à coordonner afin d'assurer la stabilité du laminoir. Ce contrôleur prédictif est connu sous le nom de « maître de vitesse ». Le « contrôleur principal de vitesse » doit être mis en œuvre afin de coordonner les vitesses des différentes entités du broyeur. Ceci est particulièrement important dans les laminoirs réversibles à froid à deux cages / laminoirs à froid tandem où la régulation de la tension entre les cages obtenue par TCG / TCS n'est pas aussi rapide que celle obtenue par le TCT.

Fig 3 Contrôle d'épaisseur dans un laminoir à froid tandem

Contrôle de planéité dans un laminoir à froid

Le contrôle de la planéité dans le laminoir à froid est effectué par le contrôle automatique de la planéité (AFC). Les tâches de contrôle qui doivent être réalisées dans le contrôle en boucle fermée de niveau 1 pour le laminoir à froid concernent non seulement l'épaisseur (AGC) mais aussi la planéité (AFC).

Pour une bande soumise à un laminage à froid, la planéité est définie comme la quantité de différence de contrainte interne sur la largeur du matériau. La mesure des contraintes internes de la bande (ce qu'on appelle la forme) lors de l'enroulement peut être effectuée grâce à des capteurs de planéité appropriés appelés shapemètres ou stressomètres qui représentent jusqu'à présent un investissement important. En raison du coût de ces capteurs, il est rare qu'une usine soit équipée de plus d'un capteur de planéité, c'est-à-dire le mesureur de forme installé à la sortie du broyeur.

Le capteur de planéité est la partie la plus importante du système AFC. Le capteur de type rouleau de contact (stressomètres) est appliqué dans ce système en tenant compte de la stabilité et de la réponse de la sortie. Auparavant, le capteur de planéité de type rouleau de contact n'était pas utilisé pour les laminoirs à froid à grande vitesse et à épaisseur ultra fine tels que les laminoirs à froid tandem à six cages, en raison de l'anxiété des rayures entre le capteur et la bande. Dans ce système, un système d'entraînement auxiliaire plus sophistiqué du rouleau capteur qui permet une synchronisation de la vitesse du capteur et de la vitesse de la bande évite les rayures.

La tâche AFC est généralement effectuée en exploitant en boucle fermée les actionneurs de planéité du dernier support uniquement, car il est le plus proche du mesureur de forme et il a l'effet le plus immédiat et le plus prévisible sur la planéité finale de la bobine. Les cages de laminage utilisées pour effectuer le laminage à froid comportent des actionneurs de planéité normalement avancés. En général, dans les laminoirs à froid en tandem / laminoirs réversibles à froid à deux cages, les cages peuvent être de type à 4 hauteurs ou à 6 hauteurs (c'est-à-dire des cages à 6 rouleaux). Le procédé de laminoir réversible à cage unique peut être réalisé (en particulier pour l'acier inoxydable) avec des cages de type 20 hauteur également appelées broyeur à grappes ou broyeur Sendzimir.

Système de mesure de forme de bande

La forme de la bande, également appelée planéité de la bande, est de plus en plus préoccupante pour tous les acteurs de l'industrie du laminage. Une mauvaise forme de bande peut augmenter les rebuts car les produits fabriqués à partir de bandes de mauvaise forme peuvent être défectueux. Avec l'augmentation de la vitesse et de la sophistication des lignes de traitement, une matière première de mauvaise forme peut endommager les machines ou ralentir la production.

La forme de la bande devient de plus en plus difficile à contrôler à mesure que le rapport largeur sur épaisseur augmente et également à mesure que le matériau devient plus dur. Il est normalement admis que les défauts de forme de la bande sont causés par une réduction différentielle en pourcentage sur la largeur de la bande. Cela provoque un allongement différentiel de la partie adjacente de la bande, ce qui crée des contraintes internes, conduisant au flambage. Il existe quatre principaux défauts de forme de bande produits par des réductions différentielles. Ceux-ci sont appelés (i) bords lâches (ondulés), (ii) quart de boucle, (iii) plénitude centrale et (iv) chevrons (ondulation).

L'introduction de nouveaux laminoirs, tels que la couronne variable continue (CVC) et la croix de paire (PC) et le croisement et le déplacement des cylindres de travail (RCS) ont été développés pour améliorer la forme et le profil de la bande, car les laminoirs ont la capacité de fonctionne comme un rouleau de déplacement, un rouleau de croisement et un rouleau de flexion.

La capacité de contrôle de forme d'un type particulier de laminoir exerce un effet décisif sur la qualité de la bande. Selon le positionnement du produit, il est essentiel d'analyser et de comparer le contrôle du contrôle de forme pour les performances des bandes de laminage à froid de différents types de laminoirs, et de sélectionner le type de laminoir approprié.

Une conception raisonnable des paramètres du processus de laminage est la base pour assurer la qualité de la forme. L'amélioration de la forme de la bande par l'optimisation du processus de laminage est une méthode technologique traditionnelle. Cependant, de nombreuses nouvelles applications de cette méthode ont été établies. La qualité de la forme est améliorée en optimisant le flux d'émulsion du refroidissement du procédé et du refroidissement multizone. Le phénomène de gommage de l'acier causé par la mauvaise forme de la tête de bande est évité en optimisant la force de cintrage.

La qualité de forme, les propriétés mécaniques et la rugosité de surface d'une bande laminée par un laminoir à froid sont obtenues en optimisant la force et la tension de laminage. Une amélioration complète de la forme de la bande et de la qualité de surface peut également être obtenue en optimisant la force de laminage, le taux d'allongement de la bande et la tension. Dans la logique d'assurer une bonne forme de la bande, le flux, la concentration et la température de l'émulsion sont optimisés pour éviter les glissements et les rayures thermiques entre la bande et les rouleaux. En conséquence, le degré de nettoyage de la surface de la bande est amélioré et la consommation d'émulsion est réduite.

Le contrôle de forme local est difficile car sa portée est faible. La « côte convexe » est un défaut de forme local typique. Il est devenu au cours des dernières années le centre d'intérêt des unités de production de bandes laminées à froid. La nervure convexe est due à l'existence d'un point haut local sur la largeur de la bande, formant un renflement apparent correspondant à la position du point haut local. Ce défaut conduit à une nervure convexe longitudinale à la position locale après le déroulage de la bobine et affecte donc sérieusement la qualité du produit. Une grande quantité de données industrielles montre que la nervure convexe des bandes laminées à froid est principalement causée par l'héritage des points hauts locaux des bandes laminées à chaud, ce qui indique l'origine de l'empêchement de la nervure convexe.

La technologie de contrôle de la chute des bords peut réduire la perte de coupe et augmenter le rendement. L'application de la technologie de contrôle de chute de bord à l'acier au silicium a reçu une attention croissante ces dernières années. Les réalisations de la technologie de contrôle de la chute des bords sont principalement incarnées dans le développement de systèmes de contrôle automatique et la conception des profils de rouleaux.

L'optimisation des paramètres du processus de laminage est une mesure technologique courante et efficace pour améliorer la qualité de surface. Le contrôle de la qualité de surface est fréquemment associé au contrôle de la forme. Le contrôle complet de la rugosité de surface et de la forme d'un broyeur inverseur à froid à deux cages est obtenu par l'optimisation des paramètres du procédé, tels que la force de laminage et la tension. La force de laminage, le taux d'allongement de la bande et la tension du laminoir sont optimisés pour obtenir un contrôle complet de la qualité de surface et de la forme de la bande. De plus, la propreté de surface et la forme de la bande sont améliorées en optimisant le flux, la concentration et la température de l'émulsion. À l'heure actuelle, l'application de la technologie de contrôle complète est assez rare.

La détection de forme est la base ou la réalisation du contrôle en boucle fermée de la forme et est la clé pour améliorer la qualité de la forme. Le mesureur de forme de bande est «l'œil» de la détection en ligne. C'est un instrument de mesure haut de gamme du processus de laminage. Le mesureur de forme de bande se compose de deux parties principales, à savoir un rouleau de détection de forme et un processeur de transmission de signal de forme. Le développement d'un mesureur de forme est si difficile qu'il a longtemps été monopolisé par quelques entreprises. Au cours des 10 dernières années, une percée majeure sur le mesureur de forme a été réalisée. Le rouleau de détection de forme sans soudure et le processeur de transmission de signal de forme sans fil ont été développés indépendamment et appliqués avec succès.

Un mesureur de forme classique utilisé dans le laminage à froid consiste en un réseau de cellules de charge réparties sur la largeur de la bande. Chaque cellule de charge produit un signal représentatif de la pression exercée par la tranche de bande en contact avec elle. En conséquence, le shapemètre produit une matrice de signaux de tension dont la dimension est le nombre de cellules de charge placées sur le capteur [Forme =(T1 . . . Tn)]. Depuis peu, des capteurs sans contact basés sur les ultrasons sont disponibles et fournissent une gamme de signaux assez similaire. Il convient de souligner que la présence d'un gradient de tension spécifique associé à deux tranches de bande différentes implique que les deux tranches présentent des valeurs d'allongement différentes. À son tour, une différence excessive d'allongement entre les tranches de bande peut impliquer un défaut de planéité manifeste qui doit être corrigé.

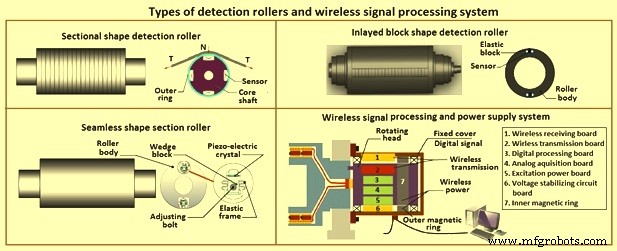

Le rouleau de détection de forme de section de renommée internationale est le rouleau de détection de forme de section (Fig 4). Ce rouleau se compose d'un arbre central, de bagues extérieures et de capteurs piézoélectriques. La bande entoure le rouleau de détection de forme pour former un certain angle. La tension de bande T agit sur le rouleau de détection de forme et entraîne une pression N. Une série de bagues extérieures et de capteurs sont disposés le long de la direction axiale du rouleau de détection de forme, et la pression N est transmise et détectée. La distribution de pression axiale est convertie en distribution de tension par l'ordinateur de traitement du signal afin que la forme de la bande puisse être calculée. Ce type de rouleau de détection de forme peut écraser et rayer la surface de la bande pour deux raisons. Tout d'abord, un espace existe entre les anneaux extérieurs. Deuxièmement, la température axiale du rouleau de détection de forme est différente. La différence de température entre le milieu et le bord du rouleau de mesure est d'environ des dizaines de degrés Celsius, ce qui entraîne des différences de dilatation thermique radiale entre les différentes bagues extérieures.

Un rouleau de détection de forme de bloc incrusté (Fig 4) a été développé pour surmonter les inconvénients du rouleau de détection de forme de section. Deux rainures rectangulaires sont usinées sur le corps du rouleau de détection et un ensemble de blocs élastiques avec capteurs est installé dans chaque rainure rectangulaire. La structure évite efficacement de rayer la surface de la bande provoquée par la dilatation thermique inégale du rouleau de détection de section. Cependant, «l'effet de peau» du courant entraîne facilement une dureté inégale du bord de la rainure rectangulaire et d'une autre partie du corps du rouleau lors de l'application d'un traitement thermique. La bande cassée peut facilement endommager la partie molle du corps du rouleau et la surface endommagée du rouleau peut rayer la surface de la bande lors d'une production ultérieure.

Un nouveau type de rouleau de détection de forme sans soudure (Fig 4) a été développé pour résoudre complètement les problèmes mentionnés ci-dessus. Deux à quatre trous traversants précis sont usinés le long de la direction circonférentielle près de la surface du rouleau dans le corps du rouleau. L'épaisseur de paroi entre le trou et la surface extérieure du rouleau est comprise entre 6 mm et 8 mm. L'épaisseur de paroi doit non seulement être propice au transfert de pression, mais également conserver une épaisseur suffisante pour le meulage au rouleau. Une série de capteurs sont disposés à l'intérieur de chaque trou traversant. Le matériau du rouleau est en acier au chrome-manganèse à haute teneur en carbone et la dureté de la surface du rouleau dépasse 60 HRC après trempe. L'épaisseur de la couche durcie est de 4 mm ou plus. Ce rouleau de détection de forme présente les avantages d'une surface sans soudure, d'une dureté élevée et d'une couche durcie en profondeur, qui résolvent complètement les problèmes techniques d'écrasement et de rayage de la surface de la bande.

Une certaine pré-pression est appliquée sur le capteur par un ajustement serré pour maintenir le fonctionnement du capteur dans la plage de linéarité. En fait, une certaine différence de température et une différence de déformation thermique existent entre la surface externe du rouleau de détection et le capteur interne dans le processus de laminage, et ces différences peuvent affaiblir ou réduire l'ampleur des interférences et de la pré-pression entre les capteurs et la paroi interne. de trous traversants, entraînant une distorsion du signal de détection. Par conséquent, l'ensemble de capteurs doit avoir une amplitude adéquate d'interférence et de pré-pression. Pour résoudre le problème, le champ de température, la déformation thermique et le transfert de pression du rouleau de détection et des capteurs dans le processus de laminage sont simulés avec le logiciel d'éléments finis. La taille de la structure du rouleau et l'ampleur des interférences sont optimisées.

Le balai de charbon et la bague collectrice sont des structures populaires pour la transmission du signal et l'alimentation électrique. Une série de bagues collectrices en cuivre est fixée sur l'extrémité rotative du col du rouleau de détection, et une série de balais de charbon sont fixés sur le couvercle qui est relié à la cale de roulement. Les signaux du rouleau de détection sont transmis aux bagues collectrices via des fils. Les bagues collectrices rotatives transmettent ensuite les signaux aux balais de charbon fixes. De plus, les signaux sont transmis aux terminaux distants via des câbles longue distance. Le principe de l'alimentation est similaire à celui de la transmission du signal. En raison du frottement entre le balai de charbon et la bague collectrice, une usure, des vibrations et une grave distorsion du signal peuvent se produire. Le balai de charbon et la bague collectrice devaient être entretenus fréquemment et équipés de dispositifs de refroidissement et de nettoyage. La transmission à distance du signal analogique peut être facilement perturbée par des facteurs électromagnétiques, des vibrations, de la température et d'autres facteurs, ce qui peut augmenter l'erreur.

Fig 4 Types de rouleaux de détection et système de traitement du signal sans fil

Un processeur de transmission de signal sans fil et intégré (Fig 4) a été développé pour résoudre les problèmes ci-dessus. Le processeur de signal se compose d'une tête rotative et d'un couvercle fixe. La tête rotative est reliée au rouleau de détection et tourne de manière synchrone. Une carte d'alimentation d'excitation, une carte d'acquisition analogique, une carte de traitement numérique, une carte de transmission sans fil et un anneau magnétique interne sont agencés sur la tête rotative. Le couvercle est fixé sur la cale de roulement et une carte de réception sans fil, un anneau magnétique extérieur et un circuit imprimé stabilisateur de tension sont installés sur le couvercle.

Le principe de fonctionnement est que l'alimentation est fournie à la carte de réception sans fil et à l'anneau magnétique extérieur sur le couvercle par le câble et la carte de circuit stabilisateur de tension. L'anneau magnétique intérieur rotatif reçoit le signal de stabilisation de tension par transmission par induction sans fil, et tous les capteurs du rouleau de détection et toutes les cartes de circuits imprimés sur la tête rotative sont alimentés par la carte d'alimentation d'excitation. Les signaux de sortie du capteur sont recueillis par la carte d'acquisition analogique et la carte de traitement numérique implémente la conversion analogique-numérique. Le traitement numérique et le codage sont effectués dans les conditions d'isolement par couplage magnétique et d'isolement photoélectrique. Les signaux sont ensuite transmis à la carte de transmission sans fil. La carte de transmission sans fil convertit les signaux en signaux sans fil haute fréquence et transmet les signaux sans fil à la carte de réception sans fil. La carte de réception sans fil convertit les signaux sans fil en signaux filaires. Enfin, les signaux sont transmis à l'ordinateur de traitement du signal distant via le câble blindé.

La détection de forme est affectée par les vibrations, l'électromagnétisme, la différence de température, l'erreur d'installation du rouleau de détection, la déformation, les changements de forme de la bobine et d'autres facteurs, de sorte que les signaux de détection de forme nécessitent une annulation du bruit et une compensation des erreurs pour assurer la précision. Un différenciateur de suivi en temps discret est appliqué pour éliminer le bruit du signal de détection de forme.

Le système de contrôle de forme peut être divisé en système de contrôle de préréglage et système de contrôle en boucle fermée selon la séquence de contrôle, et la modélisation du système de contrôle de forme comprend un mécanisme et des modèles intelligents. Le contrôle de préréglage est un contrôle prédictif et le contrôle en boucle fermée est un contrôle de surveillance. Les deux systèmes de contrôle se complètent et garantissent la qualité de la forme de la bande. Le contrôle de préréglage de forme est la base du contrôle en boucle fermée. La précision, la vitesse et la stabilité du contrôle en boucle fermée sont directement influencées par la précision du contrôle de préréglage.

Le cœur et la clé de la forme du contrôle en boucle fermée sont les modèles de contrôle, qui incluent la stratégie de contrôle et l'algorithme du modèle. Lorsque le signal de forme de bande est détecté, le modèle de commande calcule rapidement la quantité de réglage des moyens de commande (par exemple, la quantité d'inclinaison du rouleau, la force de flexion du rouleau, la pulvérisation de refroidissement multizone) pour obtenir un réglage rapide et précis de la forme de la bande sur la base d'une optimisation quadratique. et compensation d'hystérésis.

L'inclinaison et le pliage des rouleaux sont les moyens de contrôle de forme les plus flexibles et les plus rapides. Le modèle flou-neural PID (proportionnel intégral dérivé) d'ajustement de l'inclinaison et de la flexion du roulis a été établi sur la base de la coordination des deux méthodes intelligentes de la théorie floue et du réseau de neurones. L'algorithme de contrôle PID conventionnel ne peut pas être directement adapté au processus de laminage complexe et variable, de sorte que la théorie floue, qui est bonne pour traiter des modèles inconnus, est combinée avec le réseau de neurones avec une forte capacité d'auto-apprentissage pour améliorer l'effet de contrôle de forme .

Processus de fabrication

- Contrôle d'accès avec QR, RFID et vérification de la température

- Contrôle du capteur et de l'actionneur Raspberry Pi

- Parler à Arduino et le contrôler avec l'Assistant Google

- Moulage et laminage de dalles minces

- Gestion de l'eau et contrôle de la pollution dans une aciérie

- Principales caractéristiques d'un laminoir à chaud moderne

- Laminage à froid des aciers

- Transport de génération et utilisations de la calamine

- Processus de laminage à chaud et à froid