Principales caractéristiques d'un laminoir à chaud moderne

Caractéristiques principales d'un laminoir à chaud moderne

L'objectif d'un laminoir à bandes à chaud (HSM) est de réchauffer et de laminer des brames épaisses en bandes minces avec une large gamme d'épaisseurs. En raison de sa taille énorme et de son investissement important, un laminoir à bandes à chaud doit avoir une durée de vie de plusieurs décennies. L'usine doit être capable de répondre aux demandes du marché pour une large gamme de nuances d'acier, en particulier des aciers à haute résistance et avancés à haute résistance (AHSS) avec une bonne formabilité à froid et des propriétés de bande supérieures. L'usine doit être en mesure de répondre à l'exigence suivante

- Haute disponibilité de l'usine associée à une productivité élevée et à des rendements élevés.

- Répondant au besoin de faible maintenance.

- Répondre au besoin de réduire la consommation d'énergie.

- Amélioration de la qualité des produits en respectant les tolérances d'épaisseur et de profil étroites requises par les clients modernes, grâce à des contrôles et des ajustements puissants. Ces tolérances peuvent être beaucoup plus étroites que celles spécifiées dans diverses normes internationales.

- Calendriers de roulement plus flexibles pour garantir des délais de livraison courts et un roulement économique des lots de plus petite taille.

Pour répondre à ces exigences élevées, de nombreuses caractéristiques importantes sont incorporées dans les laminoirs à bandes à chaud conventionnels modernes. Certains d'entre eux sont décrits ci-dessous.

- Four de réchauffage – Les laminoirs à bandes à chaud modernes sont équipés de fours à longerons mobiles économes en énergie qui sont normalement contrôlés par ordinateur. Ces fours de réchauffage chauffent uniformément les brames aux températures cibles aux cadences de production requises et sans traces de dérapage et sans points froids. Ces fours sont capables de recevoir des brames froides ou chaudes comme matériau de charge dans le four.

- Détartrants - Les détartrants sont indispensables dans les laminoirs à bandes à chaud pour obtenir une bonne qualité de surface. Les détartrants actuels utilisent une technologie de buse de pointe avec une application très efficace d'eau à haute pression (jusqu'à 400 bars). Les détartrants sont généralement de conception fermée pour empêcher l'eau de s'échapper.

- Presse à dimensionner les dalles - Une presse à dimensionner les dalles dans la zone de dégrossissage présente l'avantage technologique par rapport à une déligneuse conventionnelle. Outre des réductions de largeur importantes (jusqu'à 350 mm), il en résulte un façonnage nettement meilleur de la dalle jusqu'en son centre. La presse à calibrer les dalles produit des os de chien plus plats, ce qui réduit la réétalement et améliore l'efficacité du dimensionnement. Un mode de fonctionnement spécial à course courte à la tête et à la queue de la brame permet de réduire les pertes de récolte et d'augmenter les rendements. La presse à calibrer les brames permet de réduire le nombre de tailles de coulée différentes dans les machines de coulée continue à quelques largeurs standard et offre ainsi plus de flexibilité dans la production. La presse à dimensionner les dalles améliore la tolérance de largeur sur toute la bande.

- Système de réglage hydraulique de la déligneuse - La largeur de la bande de sa tête à sa queue est contrôlée par ce système. La réponse dynamique rapide de ce système permet des mouvements correctifs rapides en tête et en queue de matériau pour réduire les pertes de récolte et contrôler la largeur sur la longueur de la bande. Les déligneuses de dernière génération sont des installations entièrement hydrauliques sans aucun système de réglage électromécanique supplémentaire.

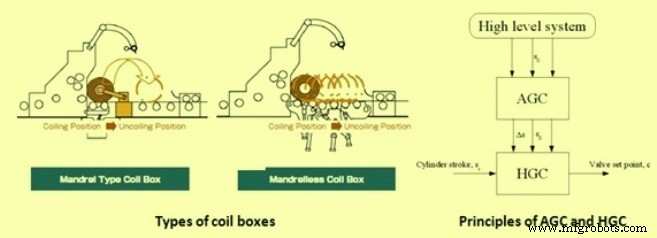

- Boîte à bobines - Elle est installée entre le laminoir de dégrossissage et le laminoir de finition pour former des bobines de barres de transfert, servant ainsi à la fois d'accumulateur de matière et de chaleur. Pendant le déroulement, l'extrémité de queue de la barre de transfert devient l'extrémité de tête de la barre de transfert lorsqu'elle entre dans le laminoir de finition. La boîte à bobines permet une distance plus courte entre le broyeur d'ébauche et le broyeur de finition. Il minimise également la chute de température de la barre de transfert entrant dans le laminoir de finition. La boîte à bobines peut être avec mandrin ou sans mandrin. La boîte de bobine sans mandrin contribue davantage à réduire la chute de température au niveau des enveloppes intérieures de la bobine par rapport à la boîte de bobine de type mandrin. La boîte à bobines sans mandrin laisse également de la place pour installer les écrans thermiques latéraux qui contribuent à réduire la chute de température au bord de la bande. La boîte à bobines est illustrée à la Fig. 1.

Fig 1 Types de bobines et principes de l'AGC et de l'HGC

- Contrôle automatique de la jauge (AGC) et contrôle hydraulique de l'écart (HGC) - Le contrôle de l'écart entre les cylindres de travail, et en d'autres termes de l'épaisseur de la bande, s'effectue en deux étapes avec deux modules de contrôle (Fig 1). Le premier module est appelé AGC tandis que le second module est appelé HGC. L'AGC reçoit des points de consigne d'épaisseur d'un système de niveau supérieur. Il calcule et compense des éléments tels que l'usure des rouleaux, la dilatation thermique dans les rouleaux, l'étirement du toron et d'autres quantités incommensurables qui affectent l'écart. Une mesure d'épaisseur est effectuée lors des passes, qui est utilisée par AGC. Le retour d'épaisseur est transmis par un contrôleur PI et ajouté à l'écart total de l'écart. Cela peut être vu comme une compensation d'erreur de modèle. Cette compensation modifie la référence de position du cylindre dans le HGC. Il n'y a pas de contrôle de rétroaction d'épaisseur dans le HGC. HGC contrôle l'écart entre les deux cylindres de travail. HGC utilise les points de consigne de niveau supérieur comme valeurs de référence d'écart de roulis. Les mesures des capteurs de position sur les cylindres et la compensation de courant sont utilisées pour calculer l'écart de roulis. Le HGC est contrôlé en position et utilise la référence et l'écart réel pour contrôler l'épaisseur de la bande.

- Contrôle automatique de la largeur (AWC) - Une excellente précision de largeur peut être obtenue en fournissant le système hydraulique AWC sur la déligneuse verticale de l'extrémité de tête à l'extrémité de queue de la bande. Un système de contrôle de largeur actionné par vérin hydraulique est utilisé. Ce système fonctionne comme une commande à course courte pour la tête et la queue de la bande et comme un système AWC pour le repos de la bande. Les servovalves électromécaniques contrôlent avec précision la position du vérin hydraulique.

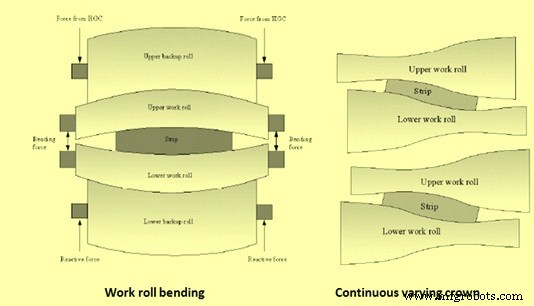

- Cintrage des cylindres de travail - Dans un laminoir à bandes à chaud, les cylindres d'appui ont un grand diamètre pour supporter le cylindre de travail et l'empêcher de se plier. Mais en pratique, même les rouleaux d'appui se plient lorsque la force exercée sur le logement de roulement augmente. Cela rend la force appliquée sur le rouleau de travail plus élevée près du logement de roulement et plus petite au milieu du rouleau. La bande d'autre part fonctionne avec une force réactive. Cela agit sur le milieu du rouleau. Cela plie à son tour le rouleau de travail et affecte le profil de la bande (Fig 2). Le système de cintrage du cylindre de travail permet de façonner le profil de la bande en appliquant une force antagoniste sur le logement du roulement du cylindre de travail. L'application d'une grande force de flexion rend la bande plus plate. L'effort de flexion évolue constamment et l'effort de référence est calculé en fonction de l'effort de laminage. Quatre vérins hydrauliques de chaque côté génèrent la force.

- Couronne à variation continue (CVC) - Une autre façon de modifier le profil de la bande consiste à utiliser un rouleau avec un profil. L'écart entre les rouleaux peut être modifié par déplacement axial des rouleaux (Fig 2). La technique CVC est également connue sous le nom de technique de déplacement de roulis. La technique CVC a une dynamique plus lente mais une plage plus large que le cintrage au rouleau de travail. Étant donné que le CVC et le cintrage de travail se complètent, les deux techniques sont normalement utilisées dans les laminoirs à chaud modernes.

Fig 2 flexion du rouleau de travail et couronne variable continue

- Compensation de l'excentricité des cylindres :l'excentricité des cylindres est une perturbation périodique causée par une structure de cylindres de soutien dans les laminoirs, et elle affecte la précision de l'épaisseur du produit. Il ne peut pas être mesuré directement par des capteurs, il doit donc être identifié par une épaisseur mesurée ou une force de roulis mesurée. Lorsqu'il existe une grande différence de diamètres entre les rouleaux d'appui supérieur et inférieur, les performances du contrôle de l'excentricité des rouleaux utilisant des signaux de rétroaction de la force ou de l'épaisseur des rouleaux n'ont pas été aussi bonnes. De plus, il a été difficile d'appliquer la commande à partir de l'extrémité la plus en tête car il est nécessaire d'identifier l'excentricité du rouleau pendant le laminage. La commande de compensation d'excentricité de roulis identifie l'excentricité de roulis supérieure et inférieure respectivement à partir d'un signal de force de roulis et elle démarre la commande à partir de la tête.

- Lubrification des cylindres de travail - En lubrifiant le cylindre des cylindres de travail, les défauts de surface sont évités et l'usure des cylindres est réduite. Les avantages de l'application d'agents de lubrification sur les cylindres de travail comprennent la prévention de l'accumulation de tartre et du décollement de la surface du cylindre de travail avec un minimum d'huile de laminage, une qualité de bande améliorée, des coûts d'exploitation réduits, des temps d'utilisation prolongés du broyeur, des limites de broyage étendues et une consommation d'énergie réduite.

- Système de refroidissement intensif et masquage des bords - Le système de refroidissement de la bande refroidit la bande laminée par le laminoir de finition et il est situé sur la table de sortie entre le laminoir de finition et la bobineuse. Le système de refroidissement est conçu comme un système à flux laminaire en haut et en bas, incorporant un système de réservoir de tête côté ligne. La zone de refroidissement est divisée en bancs de refroidissement requis qui se composent de bancs de refroidissement intensifs pour un refroidissement plus rapide, de bancs de refroidissement normaux pour un refroidissement régulier et de bancs de refroidissement pour un contrôle précis de la température afin d'obtenir les schémas de refroidissement et les températures de bobinage souhaités pour le biphasé et aciers de voyage. La combinaison du refroidissement laminaire et du système de masquage des bords empêche un refroidissement excessif des bords de la bande, minimisant ainsi les différences de contrainte sur toute la largeur de la bande.

- Enrouleurs descendants avancés - Un guide d'entrée réglable hydrauliquement est fourni à l'extrémité terminale de la table de sortie de course et sert à centrer le strio avant qu'il n'entre dans l'enrouleur descendant. La bande, entrant à la vitesse de laminage de finition, est saisie de manière fiable par l'unité de rouleau pinceur et dirigée sur le mandrin de la bobine. Les caractéristiques de la bobineuse descendante comprennent des rouleaux d'enrubannage à commande hydraulique, un écartement hydraulique contrôlé du mandrin, un calibrage automatique et un réglage hydraulique précis de l'écart et des rouleaux du mandrin, une limitation contrôlée des forces du rouleau d'enrubannage en fonction des dimensions de la bande et du matériau et de la bande la tension en tête de bande s'accumule après deux à trois enroulements.

Processus de fabrication