Transport de génération et utilisations de la calamine

Transport de génération et utilisations de la calamine

La calamine est la surface feuilletée de l'acier travaillé à chaud et est formée par l'oxydation de la surface de l'acier lors des opérations de réchauffage, de conditionnement, de laminage à chaud et de formage à chaud. Il fait partie des déchets générés dans les aciéries et représente environ 2 % de l'acier produit. Il s'agit d'un revêtement dur et cassant de plusieurs couches distinctes d'oxydes de fer formés lors du traitement de l'acier et composé principalement d'oxydes de fer et peut contenir des quantités variables d'autres oxydes et spinelles, éléments et composés traces. Il s'écaille facilement de l'acier.

Caractéristiques de la calamine

La calamine est normalement présente sur l'acier laminé et est souvent confondue avec un apprêt de couleur bleue. La température de surface très élevée combinée à des pressions de laminage élevées donne une surface lisse et gris bleuté.

Sous inspection visuelle, la calamine apparaît comme une poudre de métal noir composée de petites particules et de copeaux. Son état physique est solide et poudré. La gravité spécifique de la calamine est comprise entre 5,7 et 6,2. Le point de fusion de la calamine est d'environ 1370 ° C et le point d'ébullition est d'environ 2760 ° C. Il a un état stable et est insoluble dans l'eau et les alcalis mais soluble dans la plupart des acides forts. Il est normalement classé comme déchet non dangereux. La figure 1 montre un petit tas de calamine.

Fig 1 Petit tas de calamine

La taille de la calamine varie normalement de la taille de la poussière en microns jusqu'à généralement 6 mm. La calamine moyenne obtenue lors du travail à chaud des aciers a une teneur en fer comprise entre 68 % et 72 %. Le fer dans la calamine est présent sous différentes formes chimiques comme indiqué ci-dessous.

- Magnétite, Fe3O4, de couleur "acier" gris bleu caractéristique.

- Un film externe extrêmement fin d'hématite, Fe2O3.

- La partie interne de la magnétite contient de fins grains de métal et parfois de l'oxyde ferreux résiduel sous forme de FeO, généralement de couleur noire.

La calamine peut contenir du C, du Si, du Ca, du Na, de l'Al, du Mn et d'autres oxydes métalliques. La limite autorisée pour la teneur en huile de la calamine est inférieure à 1 % pour toutes les utilisations, à l'exception des batteries et de la charge de fusion pour lesquelles jusqu'à 3 % sont autorisés. L'analyse chimique typique d'un échantillon de calamine est donnée dans l'onglet 1.

| Tab 1 Composition chimique de base typique de la calamine | |

| Élément | Valeur en % |

| Fe | 71.0 |

| P | 0.06 max |

| S | 0.10 max |

| Al2O3 | 1.0 maximum |

| SiO2+CaO | 1,5 maximum |

| Toluène soluble | 0,5 maximum |

| Ti | 0.05 max |

| V | 0.05 max |

| Cr | 0.0072 |

| Mn | 0.0059 |

| Co | 0.05 max |

| Ni | 0.0034 |

| Cu | 0.0011 |

| Nbre | 0.05 max |

| Mois | 0.0008 |

| Sn | 0.05 max |

Enlèvement et collecte de la calamine

La calamine est généralement éliminée par les eaux de traitement utilisées pour le détartrage, le refroidissement des rouleaux et des matériaux, et à d'autres fins. Il est collecté avec les huiles de refroidissement et de lubrification et normalement conservé dans un réservoir de collecte/décantation. Il est ensuite récupéré par des techniques de séparation gravitaire

Analyse de la calamine

L'analyse de la composition chimique en vrac de la calamine est normalement effectuée à l'aide de la spectrométrie de fluorescence X [XRF] par la technique des perles fondues ou avec la substance d'origine. Pour la méthode des perles fondues, typiquement, une portion de 0,5 à 1 g de calamine finement broyée et enflammée est mélangée avec du borate alcalin [par ex. métaborate de lithium] dans le rapport 1:10 (échantillon:borate) et le mélange est fondu et coulé dans une perle de verre circulaire. Lorsque la substance d'origine est utilisée, elle est finement broyée et mélangée avec un liant. L'échantillon de test résultant est ensuite soumis à une analyse multi-éléments par spectrométrie XRF en utilisant un étalonnage bien établi.

La teneur en FeO est déterminée séparément par une procédure chimique humide dans laquelle une partie de la calamine finement broyée est dissoute dans de l'acide chlorhydrique dans des conditions non oxydantes et le fer (II) résultant en solution est déterminé par titrage redox, par ex. avec du bichromate de potassium. La teneur en fer métallique est déterminée par dissolution du fer métallique dans du brome méthanol et, après évaporation du mélange solvant, le résidu est dissous dans de l'acide sulfurique et le fer est dosé par titrimétrie redox après réduction du fer (III) en fer (II). Il n'existe pas de normes EN existantes pour l'analyse multi-éléments de la calamine par spectrométrie XRF ou pour la détermination de FeO par titrimétrie redox. Cependant, il existe une norme ISO connexe [ISO 5416:2006] pour la détermination du fer métallique dans le fer de réduction directe qui peut être appliquée aux battitures.

L'analyse multi-éléments de la calamine fournit les concentrations globales des principaux constituants du produit, mais ne donne aucune indication sur l'identité des composés individuels ou des phases chimiques présentes, c'est-à-dire la minéralogie de la calamine. L'analyse de phase quantitative de toutes les principales phases chimiques présentes dans la calamine ne peut être réalisée qu'au moyen d'une analyse par diffraction des rayons X [XRD] combinée à une analyse des données de Rietveld. Les phases minéralogiques identifiées présentes dans la calamine sont l'hématite (Fe2O3), la magnétite (Fe3O4) et la wustite (FeO). La principale variation dans la minéralogie de la calamine réside dans les proportions relatives des phases d'oxyde de fer d'hématite, de magnétite et de wustite. Les concentrations relatives peuvent varier en fonction de l'histoire thermique (temps de maintien, vitesse de chauffage, température finale, potentiel d'oxygène, etc.) du substrat en acier. Les concentrations d'autres éléments dans la calamine dépendent de la composition du substrat en acier en ce qui concerne les éléments d'alliage.

Tartrage et corrosion

Dans le produit laminé sortant du laminoir, la calamine a généralement une épaisseur inférieure à 1 mm et adhère initialement à la surface de l'acier et la protège de la corrosion atmosphérique à condition qu'aucune rupture ne se produise dans ce revêtement. Si la calamine est un revêtement uniformément bien collé à la section en acier, elle constituerait alors une barrière de protection idéale. Malheureusement, la calamine n'est pas uniforme et n'est pas bien adhéré.

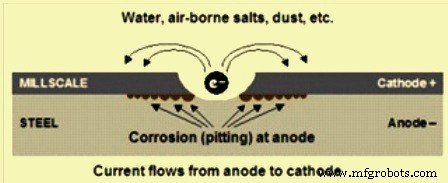

La calamine est moins réactive (plus noble) que l'acier en dessous, et compatible avec le comportement de deux métaux différents lorsqu'ils sont en contact, le métal le plus réactif (dans ce cas l'acier) s'oxydera (rouillera) aux dépens du métal le moins réactif (échelle du moulin).

Parce qu'il est électrochimiquement cathodique vis-à-vis de l'acier, toute rupture dans le revêtement de calamine provoque une corrosion accélérée de l'acier exposé à la rupture. La calamine est donc une aubaine pendant un certain temps jusqu'à ce que son revêtement se brise en raison de la manipulation du produit en acier ou pour toute autre raison mécanique. La calamine lorsqu'elle se détache de la surface de l'acier du substrat fissure le revêtement et permet à l'humidité de pénétrer. Cela permet à une réaction galvanique de se produire, ce qui entraîne une corrosion par piqûres (rouille) sur l'acier de base. Cela se traduit par une croissance de la corrosion sous le tartre et produit une fissuration supplémentaire du revêtement et expose de plus grandes surfaces et donc plus de corrosion. Le mécanisme de la corrosion induite par la calamine est illustré à la figure 2.

Fig 2 Mécanisme de la corrosion induite par la calamine

La calamine est une nuisance lorsque l'acier doit être traité. Tout revêtement appliqué dessus est gaspillé, car il se détachera avec le tartre à mesure que l'air chargé d'humidité pénètre en dessous. Toutes les calamines doivent être éliminées pour présenter une surface uniforme et propre du substrat en acier pour toute application de tout revêtement sur l'acier.

L'élimination de la calamine est pratiquement impossible à la main. Il est extrêmement fastidieux et fastidieux d'utiliser des méthodes de nettoyage d'outils électriques. Aucune de ces deux méthodes ne donne une bonne base pour commencer. L'acier des laminoirs à chaud n'a pas de profil de surface, ce qui est le plus important pour la force d'adhérence globale et l'intégrité du système de revêtement. La calamine est normalement éliminée de la surface de l'acier par nettoyage à la flamme, décapage ou décapage à l'abrasif. Ces méthodes éliminent la calamine et fournissent un profil de surface qui donne au système de revêtement ses exigences de conception. Le revêtement sur la calamine, aussi tentant soit-il, est un exercice futile, car la présence de calamine à la surface de l'acier accélère la corrosion de l'acier sous-jacent.

Utilisations et recyclage de la calamine

La calamine fait référence à une forme de sous-produit mélangé à de l'eau, généralement un liquide de refroidissement utilisé dans divers procédés de mise en forme de l'acier. Bien que ce matériau contienne une teneur élevée en fer de 68 % à 72 %, il est vendu à très bas prix en tant que déchet industriel sous forme d'oxyde de fer, plutôt que collecté via un processus de recyclage. La majeure partie de la calamine dans une aciérie est recyclée soit dans la production d'aggloméré de minerai de fer ou de boulettes de minerai de fer qui sont utilisées soit pour la réduction dans un four de fabrication de fer, soit comme liquide de refroidissement dans un four de fabrication d'acier. Le recyclage de la calamine se fait également par briquetage après mélange avec un liant. En plus de cela, plusieurs autres utilisations de la calamine ont été développées. Les principales utilisations de la calamine sont énumérées ci-dessous.

- Utilisation dans le mélange de charge de frittage

- Utilisation dans la granulation des matières premières

- Utilisation sous forme de briquettes dans la fabrication d'acier au four à arc électrique

- Électrode négative pour accumulateurs alcalins

- Préparation et utilisation des catalyseurs

- Dans la production de clinker de ciment

- Dans la préparation de béton lourd et de granulats lourds

- Contrepoids composites pour lave-linge

- Dans la production de ferrophosphore et de ferromolybdène

- Dans la fonderie d'acier et le traitement thermique des pièces moulées

- Dans la fabrication de flux pour le revêtement des électrodes de soudage

- Agent synergique pour engrais mixte et matière pour engrais phosphaté

- Dans la production de poudre de fer pour la métallurgie des poudres

- Dans la production de matériaux de friction

- Dans la fabrication de verre coloré

- Dans la production de pigments d'oxyde de fer

- Dans la méthode de fabrication de la laine minérale

- Dans le précurseur de pigment de peinture à l'oxyde de fer

- En tant que matériau de protection contre les rayonnements électromagnétiques

- En tant que composant de matériaux pour la construction de routes

- Dans la préparation de certains mélanges réfractaires

- Dans les traitements de l'eau et du sol

- Dans la production de poudres exothermiques

Problèmes liés à l'expédition de la calamine

La calamine est de plus en plus commercialisée en tant que cargaison en vrac. Cependant, afin d'avoir une échelle de broyage adaptée au transport maritime, le stock est toujours généralement accumulé au port à partir de différentes sources, ayant des tailles de particules différentes en raison de la façon dont le matériau a été précédemment manipulé, ce qui fait que les stocks individuels ne sont pas homogènes. Cela indique qu'il n'y a pas deux envois qui partagent les mêmes caractéristiques, même s'ils proviennent du même port ou du même expéditeur. C'est aussi une cargaison qui a tendance à drainer facilement l'eau, s'accumulant au fond d'un stock pour former une "base humide".

La calamine est effectivement commercialisée de la même manière que les fines de minerai de fer de première extraction puisque la nature physique de la calamine est similaire à celle des fines de fer de première extraction. Cependant, il convient de noter que l'échelle du moulin n'est pas une «nom d'expédition de cargaison en vrac» (BCSN) appropriée en vertu du code IMSBC (International Maritime Solid Bulk Cargoes). Il s'agit d'une cargaison qui n'est pas répertoriée dans le code IMSBC. La circulaire DSC.1/Circ.63 de l'OMI (Organisation maritime internationale) du 12 octobre 2010 stipule que les fines de minerai de fer sont une cargaison susceptible de se liquéfier et sont donc une cargaison du « groupe A ». La cargaison du «groupe A» selon le code IMSBC est une cargaison qui peut se liquéfier si elle est expédiée à une teneur en humidité supérieure à sa limite d'humidité transportable (TML). Les termes de cette circulaire s'appliquent également à la calamine même si la calamine est normalement transportée à l'état sec avec une teneur en humidité inférieure à sa TML.

Bien que la cargaison de calamine ne soit pas répertoriée dans le code IMSBC, la section 1.3 du code IMSBC précise que les cargaisons non répertoriées, telles que la calamine, ne doivent être acceptées au chargement que si elles sont accompagnées d'un certificat délivré par l'autorité nationale compétente, indiquant l'aptitude au transport maritime des marchandises du pays du port d'embarquement.

Le Code IMSBC met également en garde contre le risque potentiel de liquéfaction de toutes les cargaisons de minéraux à grains fins expédiées avec une teneur en humidité inhérente, que la cargaison soit ou non spécifiquement identifiée comme une cargaison du « Groupe A » dans le Code. L'annexe 3, paragraphe 2.1 du code indique ; « De nombreuses cargaisons de particules fines, si elles possèdent une teneur en humidité suffisamment élevée, sont susceptibles de s'écouler. Ainsi, toute cargaison humide ou mouillée contenant une proportion de particules fines doit être testée pour ses caractéristiques d'écoulement avant le chargement ».

La calamine a des particules fines avec une teneur en humidité inhérente importante et relève donc du champ d'application de cette disposition. Par conséquent, les cargaisons à l'échelle de l'usine sont traitées comme des cargaisons susceptibles de se liquéfier à moins que les tests n'indiquent le contraire. Pour les cargaisons du « groupe A », la convention SOLAS (sauvegarde de la vie humaine en mer) et le code IMSBC exigent que les expéditeurs fournissent au capitaine un certificat de teneur en humidité et de TML avant le chargement.

La calamine présente souvent une « base humide ». Cela se produit lorsque le matériau s'écoule bien et accumule de l'eau au fond de la pile de stockage. En raison de ce drainage, les sections supérieures peuvent apparaître assez « sèches ». La nature de la base humide de la calamine rend essentiel que tout échantillonnage d'humidité avant le chargement ne se concentre pas uniquement sur la surface des stocks et qu'un échantillon entièrement représentatif soit prélevé. La nécessité d'un échantillonnage représentatif est également essentielle pour la détermination de la TML, notamment en raison de la nature variable du matériau. Afin d'échantillonner les stocks, des excavatrices mécaniques sont nécessaires car il est impossible de creuser manuellement dans les piles.

Enfin, en raison de la forte densité de cette cargaison, les exigences de parage telles que détaillées dans le Code sont qu'elle doit être parée à plat pour la voyage pour répartir le poids uniformément sur le débardeur. Les cargaisons à base humide sont sujettes au déplacement de la cargaison lorsque le fond se liquéfie et que le haut de la soute à haute densité devient libre de glisser sur la base humide. Le seul remède à cela est de tailler correctement.

Processus de fabrication

- Différents types de poinçons et leurs utilisations

- Poinçons à goupille cylindrique :utilisations et applications

- Les Nuances de Mill Turn et Turn Mill :regardez de plus près !

- La Mill Machine et ses différentes sous-catégories

- Différents types de métaux non ferreux et leurs utilisations

- Types d'outils de mesure et de traçage et leurs utilisations

- Liste des outils à main Benchwork et leurs utilisations

- Différents types d'outils de mesure et leurs utilisations

- Différents types de tournevis et leurs utilisations