Processus CAS-OB de fabrication d'acier secondaire

Processus CAS-OB de fabrication d'acier secondaire

Le procédé CAS-OB est un procédé de traitement en poche en métallurgie secondaire qui est utilisé pour le chauffage de l'acier par voie chimique. L'abréviation CAS-OB signifie "Composition Adjustment by Sealed Argon Bubbling - Oxygen Blowing". Le procédé a été développé et breveté par Nippon Steel Corporation dans les années 1980. Au cours du processus CAS-OB, les fonctions les plus importantes sont le réglage de la température à un niveau optimal et l'ajout précis d'éléments d'alliage. Le chauffage a pour but d'assurer une température suffisante de l'acier liquide lors de son envoi vers la machine de coulée continue. Le procédé CAS-OB fait partie des procédés qui fonctionnent à la pression atmosphérique.

Le procédé CAS-OB est conçu pour l'homogénéisation et le contrôle de la composition et de la température de l'acier. Il s'agit d'un procédé de traitement en poche conçu pour le chauffage et l'alliage de l'acier liquide. Le procédé est largement utilisé pour les nuances d'acier ne nécessitant pas de traitement de dégazage sous vide. Récemment, en raison de l'application plus large du traitement de dégazage sous vide, l'utilisation du procédé CAS-OB a diminué.

Le procédé CAS-OB permet des récupérations d'alliage élevées et constantes et le réchauffage de l'acier en utilisant la réaction exothermique entre l'oxygène et l'aluminium. Avec cette capacité de bon contrôle de la composition chimique, d'homogénéité de l'acier et de réchauffage, le procédé CAS-OB devient une station tampon idéale dans la métallurgie secondaire de la sidérurgie. L'objectif du procédé CAS-OB est d'homogénéiser et de contrôler la composition et la température de l'acier. Il a été rapporté que le procédé CAS-OB permet une meilleure planification, un meilleur contrôle de la température et une pureté d'inclusion plus élevée.

CAS-OB est un procédé de traitement en poche conçu pour le chauffage et l'alliage de l'acier liquide. Le procédé permet d'effectuer des ajouts d'alliage sous un environnement inerte d'argon. Il permet l'ajout simultané d'aluminium et d'oxygène gazeux soufflé à travers une lance supérieure. Ceux-ci réagissent pour former de l'alumine et génèrent une quantité considérable de chaleur en raison de la nature exothermique de la réaction. Le procédé CAS-OB entraîne donc un échauffement chimique de l'acier liquide.

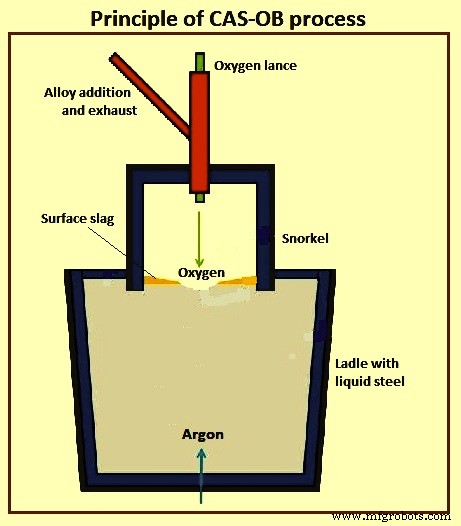

Dans les procédés de chauffage chimique, l'acier est chauffé au moyen d'une réaction exothermique d'un élément dissous par insufflation d'oxygène. L'utilisation de l'aluminium est préférée comme élément de chauffage chimique. Il a été rapporté qu'une concentration de 0,1 % d'aluminium dissous dans l'acier liquide est capable de produire une élévation de température de +34 deg C en réagissant avec l'oxygène gazeux. Evidemment, il y a aussi des déperditions thermiques par rayonnement et à travers les parois de la poche. Le principe du processus CAS-OB est illustré à la figure 1.

Fig 1 Principe du processus CAS-OB

L'équipement de traitement

Le traitement de l'acier liquide s'effectue dans des poches, équipées de vannes coulissantes et d'un bouchon poreux pour le soufflage d'argon. L'équipement pour le processus consiste en un tuba (également appelé cloche) fixé au support mobile. Au sommet du tuba, un orifice est fourni, qui sert à l'alimentation de l'aluminium et des ferro-alliages (si nécessaire) dans le tuba et à l'élimination des gaz vers le système de nettoyage des gaz. La conception du tuba prévoit l'abaissement de la lance à oxygène et de la lance de traitement et d'instrument pour l'échantillonnage, la mesure de la température et la mesure de l'oxygène dissous ainsi qu'une lance pour injecter une poudre métallique, un composé désulfurant et du siliciure de calcium (CaSi ) fil.

Le tuba se compose de deux parties. La partie supérieure est doublée uniquement de l'intérieur, tandis que le bas est doublé à l'intérieur et à l'extérieur. Le revêtement du tuba est normalement réalisé avec des bétons à haute teneur en alumine renforcés avec des aiguilles en acier inoxydable à 2 %. Ces bétons sont également utilisés pour le revêtement de la lance à oxygène et de la lance immergée pour insuffler de l'argon dans l'acier liquide, qui est utilisée lorsque l'argon ne peut pas être fourni à l'acier liquide par le bouchon poreux inférieur. Des briques de magnésite chromée ont également été utilisées pour le revêtement du fond du tuba. Il y a une lance submergée de forme spéciale pour une agitation supplémentaire de l'argon.

La durée de vie de la doublure du haut du tuba est normalement de 400 chaleurs à 600 chaleurs tandis que la durée de vie de la doublure du bas du tuba est de 50 chaleurs à 150 chaleurs. La durée de vie du revêtement de la lance à oxygène est normalement de 100 chauffe minimum et celle de la lance pour le soufflage d'argon est de 150 chauffe minimum.

Le processus CAS-OB

L'acier liquide issu d'un procédé sidérurgique primaire (four basique à oxygène ou four à arc électrique) est initialement versé dans une poche de coulée. La poche se compose d'un boîtier en acier avec une couche de briques réfractaires ou de béton à l'intérieur. La couche réfractaire fournit une isolation et résiste à l'environnement corrosif du bain d'acier, ayant une température élevée d'environ 1600 degrés C. Pendant le traitement, les composants en acier réagissent avec l'oxygène ajouté pour former une phase de laitier. Les additions sous forme d'oxydes se dissolvent également dans la phase de laitier. Les composants typiques du laitier sont FeO, SiO2, MgO, Al2O3 et CaO. Dans le procédé CAS-OB, la phase de laitier participe aux réactions et protège l'acier liquide de l'atmosphère et agit comme une couche isolante.

Le procédé CAS-OB est conçu pour créer une atmosphère inerte au-dessus de l'acier pour permettre l'ajout d'alliages sans contact avec l'oxygène atmosphérique ou un laitier oxydé. Ceci est accompli en créant d'abord une zone sans laitier (appelée œil) à la surface de l'acier liquide par l'introduction d'argon dans l'acier à travers un bouchon poreux au fond de la poche. Les bulles d'argon atteignant la surface de l'acier repoussent la couche de laitier au-dessus de la poche, créant une zone sans laitier. La quantité de flux d'argon nécessaire pour produire la taille requise d'oeil au-dessus de la poche varie avec l'état du bouchon poreux, la profondeur du laitier au-dessus de la poche et la fluidité du laitier. Une fois l'œil créé, le tuba peut être abaissé dans la zone sans scories.

Le fonctionnement du processus est accompli grâce à l'utilisation de trois éléments à savoir (i) un tuba réfractaire au-dessus de la poche, qui peut être utilisé pour contenir une atmosphère inerte d'argon ou la réaction chimique entre l'oxygène et l'aluminium, (ii) fournir d'argon gazeux, et (iii) une lance à oxygène refroidie à l'eau. Ces éléments fonctionnels sont au cœur du processus.

La principale caractéristique du procédé est le tuba réfractaire sous lequel l'ajout d'alliage au bain est effectué. Le tuba fournit un environnement protégé pour l'ajout de matériaux d'alliage, où la surface en acier est ouverte, mais toujours protégée du contact avec l'atmosphère environnante. Cela garantit également que la quantité d'azote absorbé peut être maintenue à un niveau bas. Le barbotage d'argon fournit également une agitation pour homogénéiser la température et la composition de l'acier.

La poche en acier est positionnée de manière à ce que le tuba soit situé juste au-dessus du bouchon poreux d'agitation. Cela garantit que la surface agitée du bain d'acier est confinée à la zone sous le tuba. Une agitation supplémentaire à l'argon, si nécessaire, peut être effectuée à travers la lance submergée de forme spéciale. Le réchauffage de l'acier est réalisé en injectant de l'oxygène en conjonction avec des ajouts d'aluminium.

Le gaz argon bouillonnant au fond crée un « œil ouvert » dans la couche de laitier. Le tuba est abaissé sur l'acier liquide au-dessus de cet œil ouvert dans le laitier. En particulier, il permet l'ajout simultané d'aluminium et le soufflage d'oxygène gazeux à travers une lance supérieure. L'alumine produite doit flotter pour produire de l'acier propre. L'ajout supplémentaire d'alliages ferreux dans cette région sans laitier permet d'obtenir un rendement plus élevé.

Les principales étapes du processus sont le chauffage, la réduction des scories et (éventuellement) l'alliage. L'étape de chauffage a pour but d'augmenter la température de l'acier liquide jusqu'à sa valeur cible avant sa coulée continue. Avant le début du chauffage proprement dit, l'acier liquide est agité par soufflage d'argon par le bas pour former une zone à œil ouvert sans laitier à la surface du bain d'acier. Par conséquent, le tuba réfractaire est en partie immergé dans l'acier liquide.

Pendant la phase de chauffage, des particules d'aluminium solides sont introduites sur la surface d'acier libre à l'intérieur du tuba. L'aluminium est oxydé sous le tuba en soufflant de l'oxygène avec une lance supersonique et la réaction exothermique provoque une augmentation de la température de l'acier. L'oxyde d'aluminium (alumine) formé pendant le chauffage passe dans la phase de laitier se trouvant au-dessus de la surface de l'acier et une certaine quantité d'aluminium est dissoute dans l'acier. En raison de la chaleur générée par la réaction de l'aluminium et de l'oxygène, la température de l'acier liquide peut être augmentée jusqu'à 10 degrés C par minute sans usure excessive de l'équipement.

En raison du soufflage intensif à la lance, en plus de l'aluminium, une partie d'autres métaux de la phase acier, notamment le manganèse, le silicium et le fer, sont oxydés dans le laitier. Ceci n'est pas souhaitable du point de vue économique et, par conséquent, il est normalement nécessaire d'effectuer une réduction du laitier après l'étape de chauffage.

En plus d'augmenter la teneur en alumine dans la phase laitier, le soufflage d'oxygène conduit à une augmentation de la quantité de FeO, SiO2 et MnO dans le laitier. Afin d'éviter des pertes excessives des composants métalliques, la réduction du laitier est effectuée après chauffage. Lors de l'étape de réduction, la structure tuba est soulevée et l'acier est brassé à l'aide d'argon soufflé depuis les bouchons poreux au fond de la poche. Une agitation vigoureuse à l'argon entraîne un mouvement de circulation de l'acier dans la poche.

Dans l'étape de réduction du laitier, la phase d'acier est fortement agitée en insufflant du gaz inerte, normalement de l'argon, depuis le fond de la poche. L'agitation du gaz force la phase d'acier dans un mouvement circulaire. A l'interface de l'acier et du laitier, l'écoulement de l'acier provoque le dégagement de petites gouttelettes de la couche supérieure de laitier. Les gouttelettes de laitier et l'acier forment une émulsion où se produit une grande surface d'interface entre les phases. La zone interfaciale accrue accélère le transfert de masse entre l'acier et le laitier et, par conséquent, fournit des conditions préférables pour les réactions de réduction.

En raison des contraintes de cisaillement que le flux tournant de l'acier impose au laitier supérieur, de petites gouttelettes se dégagent de la couche de laitier, entraînant une immense augmentation de la zone d'interface entre le laitier et l'acier. Cette grande surface interfaciale offre des conditions favorables pour un taux de réduction élevé.

Le processus est normalement divisé en chauffage, alliage et réduction des scories. L'objectif de l'étape de chauffage est d'augmenter la température du bain d'acier par chauffage chimique, qui est effectué en introduisant des particules d'aluminium dans la masse fondue et en utilisant simultanément un soufflage d'oxygène à travers une lance supérieure. En pratique, la vitesse d'échauffement chimique est limitée afin d'éviter d'introduire des contraintes thermiques excessives sur les structures murales par des processus de transfert de chaleur, notamment par rayonnement et convection.

La procédure du traitement CAS-OB commence par définir le niveau du bain d'acier pour immerger le tuba à une profondeur suffisante. Avant que le tuba ne soit abaissé, le débit d'argon est augmenté de telle manière qu'une zone sans laitier, c'est-à-dire un œil ouvert, se forme dans laquelle le tuba est immergé. Après abaissement du tuba, le soufflage de fond est diminué et la désoxydation de l'acier est réalisée par adjonction d'aluminium ou d'aluminium-silicium. En fonction de la mesure de température, le processus de désoxydation est suivi du chauffage de l'acier. Dans l'étape de chauffage, des particules d'aluminium solides sont introduites sur la surface de l'acier et de l'oxygène est simultanément insufflé à travers la lance supérieure. Une éventuelle étape d'alliage suit une fois l'étape de chauffage terminée. Des échantillons d'acier sont prélevés avant chauffage et après alliage juste avant de soulever le tuba.

Après la livraison de la poche à la position du poste de traitement de l'acier liquide, le soufflage d'argon à travers le bouchon poreux au fond de la poche est démarré et la présence de la purge est contrôlée visuellement. Simultanément la hauteur de franc-bord est mesurée et la valeur du mouvement de la cloche est calculée. Il faut veiller à ce que l'extrémité inférieure de la cloche soit immergée dans l'acier liquide d'au moins 200 mm. La température de l'acier liquide et l'activité de l'oxygène dissous dans celui-ci sont également mesurées.

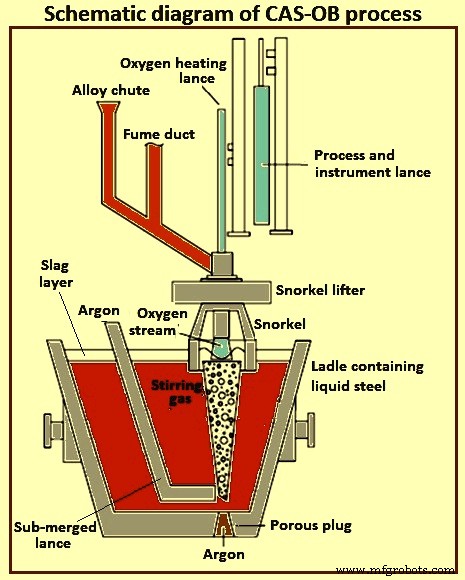

Avant que le tuba ne soit abaissé, le débit d'argon est augmenté de sorte que la surface de l'acier liquide dans la purge ait «l'œil ouvert». Dans la zone « œil ouvert », le tuba est abaissé. Après avoir descendu le tuba dans l'acier liquide à la profondeur désirée, le débit d'argon est réduit. La surface libre de l'acier liquide du laitier à l'intérieur du tuba sert de lieu pour l'ajout d'aluminium granulaire et d'autres additifs pour la désoxydation. Après cela, on homogénéise l'acier liquide pendant 4 minutes à 5 minutes. Puis le débit d'argon est encore réduit pour prélever un échantillon et mesurer la température de l'acier liquide. Le résultat des mesures de température est calculé pour le chauffage chimique, la quantité requise d'aluminium métallique et d'oxygène. La figure 2 montre un diagramme schématique d'un processus CAS-OB.

Fig 2 Schéma de principe d'une installation CAS-OB

Caractéristiques spéciales du processus CAS-OB

Le processus CAS-OB présente plusieurs particularités. Dans ce processus, le tuba descend jusqu'à l'acier pour produire une zone inerte au-dessus de "l'œil de laitier" (zone sans laitier puisque le panache bouillonnant l'a écarté). L'ajout d'alliage et le réchauffage chimique par injection d'oxygène et d'aluminium se font sous le tuba. Il produit plus d'alumine qu'un four de métallurgie en poche, et cette alumine doit flotter pour obtenir de l'acier propre.

Le diamètre du tuba est essentiel pour sécuriser la zone sans scories dans la couche de scories. Il est à déterminer en connaissant le diamètre de l'oeil ouvert lors du bullage du fond. Le diamètre de l'oeil ouvert peut être estimé à l'aide de la géométrie du panache bouillonnant (plume cone) qui dépend du débit de gaz.

Dans le processus CAS-OB, l'ouverture du bouchon bouillonnant inférieur est importante pour garantir l'ouverture de l'œil. Pour éviter le risque d'échec de l'ouverture du bouchon bouillonnant, un système de changement de position du tuba est adopté. Avec cet agencement, la position du tuba peut être commutée sur une bonne zone de bouillonnement.

La teneur totale en oxygène du procédé CAS-OB est normalement similaire à celle du procédé de barbotage d'argon et du four à poche, mais elle est légèrement inférieure à celle du procédé de dégazage sous vide Ruhrstahl-Heraeus (RH).

Pendant le processus, le crâne est attaché à la partie supérieure du tuba, tandis qu'un matériau d'oxyde est attaché à la partie inférieure du tuba. La croissance d'oxyde dans la partie inférieure du tuba provoque un choc avec le bord de la poche grouillante et la rupture de la cloche.

Avantages et inconvénients

Le procédé CAS-OB présente de nombreux avantages parmi lesquels (i) une diminution de la température de coulée d'environ 15 deg C, (ii) un moindre resoufflage des chaleurs dans le four à oxygène basique, (iii) une homogénéisation rapide et fiable des alliages, ( iv) rendement élevé et prévisible des matériaux d'alliage, (v) faible consommation d'aluminium, (vi) atteinte plus constante de la température cible pour la coulée continue, (vii) faible teneur totale en oxygène après traitement, (viii) permet un alliage avec des tolérances étroites , (ix) une consommation et des coûts d'alliage réduits, (x) des chaleurs avortées moindres et (xi) un tampon entre le four à oxygène de base et la machine de coulée continue se traduit par de meilleures conditions de coulée.

Les inconvénients du procédé CAS-OB comprennent (i) les formateurs de scories doivent être ajoutés avant que la poche ne soit transportée à la station, et (ii) l'élimination du soufre ne peut pas être effectuée avec le procédé. Les coûts d'investissement pour la mise en place d'une station CAS-OB sont plus élevés par rapport à certains autres procédés de chauffage tels que le procédé IR-UT (température de raffinage par injection), bien que les taux de chauffage soient plus élevés dans le procédé CAS-OB. De plus, les scories adhèrent fréquemment à la structure de la cloche, ce qui entraîne une augmentation du poids et du volume de la cloche. Cela peut avoir des effets indésirables sur le fonctionnement du CAS-OB.

Processus de fabrication

- Laine d'acier

- Inclusions dans l'acier et la sidérurgie secondaire

- Automatisation, Instrumentation et Modélisation de la Coulée Continue de l'Acier

- Sidérurgie verte

- Processus de soufflage combiné dans la fabrication d'acier de convertisseur

- Processus de sélection du site pour une usine sidérurgique Green field

- Chimie de la sidérurgie par four à oxygène basique

- Diverses méthodes de processus de fabrication de l'acier

- Processus de traitement thermique de l'acier