Le répartiteur et son rôle dans la coulée continue de l'acier

Le répartiteur et son rôle dans la coulée continue de l'acier

La coulée continue de l'acier est un procédé largement utilisé et constitue une étape importante dans la production d'acier. La part de l'acier coulé en continu dans le monde a considérablement augmenté depuis l'introduction du procédé de coulée continue dans les années 1950. Actuellement, cette part est d'environ 97 %. Cependant, parallèlement à cette augmentation de l'utilisation du procédé, il existe des exigences de qualité strictes qui sont devenues cruciales face à l'augmentation progressive des débits des machines de coulée continue et aux dimensions plus importantes des produits coulés.

Dans le processus de coulée continue, pour le transfert de l'acier liquide d'une poche de coulée en acier vers le moule, un récipient intermédiaire, appelé répartiteur, est utilisé. Le répartiteur est situé au-dessus du moule, pour recevoir l'acier liquide de la poche de coulée d'acier et l'alimenter au moule à un débit régulé. Il est nécessaire de fournir l'acier liquide aux moules de manière uniforme et à un débit et à une température conçus sans provoquer de contamination par des inclusions. L'acier liquide s'écoule de la poche de coulée dans le répartiteur qui relie les procédés de métallurgie secondaire discontinus au procédé de coulée continue.

Le répartiteur adoucit le flux, régule l'alimentation en acier du moule et nettoie le métal. Les restes métalliques laissés à l'intérieur d'un répartiteur sont connus sous le nom de crânes de répartiteur et doivent être enlevés, généralement par des moyens mécaniques (grattage, découpage). La ferraille récupérée de cette manière est généralement recyclée dans le processus de fabrication de l'acier.

Le répartiteur joue le rôle important de servir de récipient tampon entre le processus de poche discontinu et le processus de coulée continue. C'est également le dernier récipient métallurgique avant la coulée continue et, par conséquent, il joue un rôle essentiel dans la fourniture d'acier avec la composition, la température et la qualité correctes. Cette fonction est devenue de plus en plus importante au cours des dernières décennies avec des exigences de plus en plus strictes pour la qualité des produits en acier.

Les contributions du répartiteur dans le processus de coulée continue sont (i) d'atteindre la stabilité des flux d'acier liquide entrant dans le moule de coulée, et à leur tour, d'atteindre une vitesse de coulée constante, (ii) de couler une séquence de coulées, ( iii) de changer la poche de coulée acier vide par une poche de coulée pleine acier sans interrompre l'écoulement de l'acier liquide dans les moules, (iv) de réaliser une nuance mixte avec de l'acier de deux nuances différentes de deux coulées différentes, si nécessaire, ( v) fournir la possibilité d'empêcher les inclusions et les scories d'entrer dans le répartiteur et donc de glisser dans le moule, (vi) d'améliorer la séparation des inclusions d'oxyde, (vii) de maintenir une hauteur d'acier liquide stable au-dessus des buses vers les moules, maintenant ainsi un flux d'acier constant et donc une vitesse de coulée constante également, et (viii) pour fournir des modèles de flux plus stables aux moules.

La fonction principale du répartiteur est d'être un réservoir d'acier entre la poche de coulée d'acier et le moule, et dans le cas des machines de coulée continue multifils de distribuer l'acier liquide dans les différents moules. Le répartiteur assure l'alimentation de l'acier liquide à la machine de coulée continue lors du changement des poches d'acier, agissant ainsi comme un tampon d'acier liquide. Etant donné que le répartiteur agit comme un réservoir d'acier liquide pendant la période des périodes de changement de poche et qu'il continue à fournir de l'acier liquide aux moules lorsque l'acier liquide entrant s'est arrêté en raison du changement de poche, il effectue la coulée séquentielle par un certain nombre de poches. faisable.

Le répartiteur est un récipient à revêtement réfractaire avec une variété de géométries possibles. Il s'agit d'un récipient ouvert rectangulaire à revêtement réfractaire à grande extrémité qui peut avoir un couvercle à revêtement réfractaire sur le dessus. Il existe plusieurs types et formes de répartiteur. Les répartiteurs sont normalement de forme allongée et géométriquement simple. La forme du répartiteur est généralement rectangulaire, mais des formes en delta et en « T » sont également parfois utilisées. Une conception courante de répartiteur pour les machines de coulée continue de billettes et de blooms multi-brins est une forme d'auge avec une boîte de coulée décalée au milieu. Pour les machines de coulée continue de brames, le répartiteur est normalement une boîte courte ou en forme de cuve.

Le répartiteur est conçu pour fournir l'acier liquide à un débit de sortie conçu sans fluctuations majeures du débit. Le débit est principalement contrôlé par la profondeur de la fonte. Un contrôle supplémentaire du débit de sortie peut être effectué soit par des tiges d'arrêt, soit par des vannes coulissantes. Le nombre de prises dépend du type de coulée effectuée. Le nombre de moules dans lesquels le répartiteur plonge l'acier liquide est normalement de 1 à 2 pour une machine de coulée continue de brames, de 2 à 6 pour une machine de coulée continue bloom et de 2 à 8 pour une machine de coulée continue billettes.

Le fond du répartiteur comporte un ou plusieurs trous avec porte(s) coulissante(s) ou tige(s) d'arrêt pour contrôler le flux de métal. Il est utilisé pour alimenter en acier liquide le(s) moule(s) d'une machine de coulée continue, afin d'éviter les éclaboussures et d'obtenir un écoulement plus fluide. Le débit d'acier liquide dans le moule est maintenu constant en maintenant constante la profondeur de l'acier liquide dans le répartiteur.

Un répartiteur est souvent divisé en deux sections. La première section est appelée section d'entrée qui a normalement une boîte de coulée et où l'acier liquide est alimenté à partir de la poche. La deuxième section est appelée section de sortie à partir de laquelle l'acier liquide est introduit dans le moule. Le courant de coulée provenant de la poche est dirigé vers le bas vers une position dans le fond du répartiteur qui est protégée par un tampon d'impact résistant à l'usure. Cette position est normalement aussi éloignée que possible de la buse du répartiteur pour minimiser les turbulences. Dans d'autres endroits, le répartiteur est recouvert d'un revêtement réfractaire.

Le répartiteur fournit un flux continu d'acier liquide et agit comme un dispositif d'affinage secondaire. Le comportement d'écoulement dans le répartiteur de coulée continue domine la qualité et la propreté de la production d'acier. L'affinage de l'acier liquide dans le répartiteur est effectué par flottation sur des inclusions non métalliques à la surface supérieure pendant son séjour. Ces inclusions flottantes sont retirées de la surface. L'écoulement du fluide du répartiteur joue un rôle essentiel dans le contrôle de l'élimination des inclusions et le calcul du temps de séjour. Pour obtenir les caractéristiques de débit optimales du répartiteur, les dispositifs de contrôle de débit sont déployés.

Différents dispositifs de contrôle de débit tels que des barrages, des déversoirs, des chicanes avec des trous, etc. sont normalement disposés sur la longueur du répartiteur. Un trajet plus long de l'acier liquide est préféré pour prolonger le temps de séjour de l'acier liquide dans le répartiteur afin de favoriser la flottaison des macro-inclusions. Les dispositifs de contrôle de débit réduisent également les effets néfastes de la turbulence sur la surface de l'acier liquide, les flux d'acier liquide entrant dans le moule et les zones mortes.

L'optimisation du débit du répartiteur est nécessaire en ce qui concerne la taille, la forme, l'usure et les chicanes et pour la prédiction du temps de mélange. Les avantages de l'optimisation de l'écoulement du répartiteur sont (i) l'amélioration du temps de mélange et d'homogénéisation, (ii) l'identification des zones d'écoulement inactives (eau morte), (iii) les zones d'usure réfractaire prolongée, (iv) la séparation des inclusions non métalliques, et (v) le contrôle de la stratification de la température.

Des tubulures de protection du flux de coulée contre la réoxydation entre poche et répartiteur, et répartiteur et moule, sont aujourd'hui utilisées sur la quasi-totalité des machines de coulée continue, du moins lors de la coulée d'aciers de haute qualité. Ils sont situés le long de son fond pour la distribution de l'acier liquide aux moules. Des buses contrôlées par bouchon et des vannes coulissantes de différentes conceptions sont utilisées pour contrôler le flux d'acier de la poche de coulée au répartiteur et du répartiteur au moule. La surface libre de l'acier liquide dans le répartiteur est normalement recouverte de flux de répartiteur pour éviter la réoxydation et les pertes de chaleur de l'acier liquide.

Le débit de décharge de l'acier liquide est contrôlé par l'alésage de la buse et la pression ferrostatique (hauteur de l'acier liquide dans le répartiteur) au-dessus de la buse. Différents alésages sont sélectionnés en fonction de la taille de la section coulée et de la vitesse de coulée nécessaire. Les buses commandées par tige d'arrêt sont utilisées pour couler des brames et de grandes sections lorsque des aciers calmés à l'aluminium sont produits. Dans cette application, le débit d'évacuation de l'acier liquide à travers la buse est contrôlé manuellement ou automatiquement par le réglage de la tête d'obturation par rapport à l'ouverture de la buse. Les buses surdimensionnées antérieures étaient utilisées pour couler des aciers calmés à l'aluminium en raison de l'accumulation d'alumine afin que la tête de la quenouille puisse être relevée pour compenser une réduction du débit.

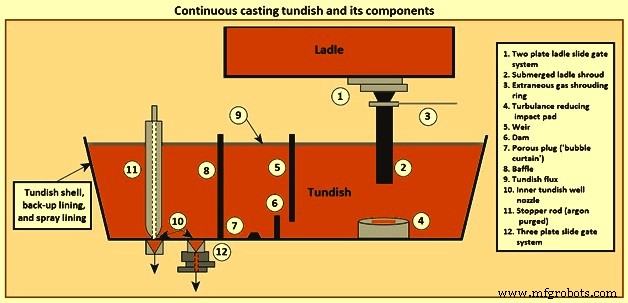

Les développements récents dans les pratiques de désoxydation ainsi que l'utilisation de barbotage d'argon à travers la tête d'obturation et les unités de buse ont minimisé le problème d'accumulation d'alumine. Un autre développement dans le contrôle de l'écoulement d'acier liquide à partir du répartiteur est l'application de systèmes de vannes coulissantes qui sont similaires à ceux utilisés sur les poches de coulée. Le système de porte coulissante pour le répartiteur se compose normalement de trois types de plaques et peut également fournir la possibilité de changer les buses pendant la coulée ainsi que de changer la taille des buses. La figure 1 montre un répartiteur dans une machine de coulée continue avec ses composants..

Fig 1 Répartiteur coulée continue et ses composants

Les répartiteurs sont normalement préchauffés avant la coulée pour minimiser les pertes de chaleur de l'acier liquide pendant les premières étapes de la coulée et ainsi éviter la solidification du métal, en particulier dans les zones critiques des buses. Les couvercles de répartiteur sont également utilisés pour réduire les pertes de chaleur radiante tout au long de l'opération de coulée.

Le chariot de répartiteur est utilisé pour le transfert d'un répartiteur. C'est un chariot automoteur qui transporte un répartiteur. Chaque répartiteur est chauffé à une température élevée par un appareil de chauffage à une position d'attente et est transporté vers la station de coulée par le chariot répartiteur immédiatement avant le début de la coulée. En plus de la fonction de déplacement, le chariot répartiteur comprend une fonction de levage pour insérer une buse immergée disposée au fond de chaque répartiteur dans un moule, une fonction de centrage pour régler la position de la buse immergée et une fonction de contrôle automatique du niveau d'acier liquide. pour maintenir l'acier liquide à un niveau constant pour séparer les impuretés par flottation. La taille du chariot répartiteur est normalement augmentée à mesure que le nombre de brins augmente, et l'interférence avec les appareils adjacents devient plus étroite. Par conséquent, il est nécessaire d'avoir un mécanisme allégé en termes de dynamique de structure.

Le chariot répartiteur est normalement de conception semi-suspendue et est monté sur la plate-forme d'exploitation principale. Il est normalement alimenté hydrauliquement et est utilisé pour supporter et transporter le répartiteur pour la coulée ou le chauffage. L'un des dispositifs importants du contrôle automatique du niveau d'acier liquide est un dispositif de pesée, qui est nécessaire pour mesurer le poids de l'acier liquide dans chaque répartiteur avec une grande précision tandis que le poids change de temps en temps. La voiture de coulée intègre le mécanisme de pesée pour la mesure du poids afin de permettre de surveiller en permanence le poids de l'acier liquide.

Du point de vue de l'état stable et de l'état non stable, le répartiteur doit fournir (i) un volume suffisant pour combler les échanges de poche, (ii) une profondeur de fonctionnement appropriée, (iii) une distribution uniforme du débit à tous les brins, (iv) temps de séjour optimal pour la flottation par inclusion, (v) une surface calme, (vi) une isolation thermique et chimique, y compris des réfractaires appropriés, et (vii) une faible capacité de drainage pour optimiser le rendement.

Tundish en tant que cuve de réacteur métallurgique

Il existe une demande constante d'acier avec des propriétés améliorées, telles qu'une résistance, une ductilité, une durabilité et une résistance à la corrosion accrues, ce qui est nécessaire pour une grande variété d'applications. Il y a aussi le désir de rendre le processus de fabrication de l'acier plus efficace sur le plan énergétique et économique et de répondre aux préoccupations environnementales. Ces problèmes ont favorisé l'évolution du répartiteur vers un réacteur métallurgique, avec la fonction d'effectuer un contrôle final sur les propriétés de la fonte avant la coulée pour obtenir un produit final en acier avec les propriétés mécaniques souhaitées.

Étant donné que le répartiteur est la dernière étape du processus de fabrication de l'acier avant la coulée, il présente également la dernière opportunité pour le contrôle de la composition de l'acier liquide. La principale forme de contrôle de la composition dans le répartiteur consiste à limiter le nombre et la taille des inclusions non métalliques dans l'acier liquide lors de la coulée.

Lors du transfert de l'acier liquide à travers le répartiteur, l'acier liquide interagit avec les réfractaires, les scories et l'atmosphère. Avec l'accent continu mis sur la qualité de l'acier, il est maintenant de plus en plus clair que le répartiteur a une fonction beaucoup plus importante en tant que réacteur métallurgique continu que prévu à l'origine. Par conséquent, la conception et le fonctionnement appropriés d'un répartiteur sont importants pour fournir un acier de composition et de qualité strictes. Un répartiteur moderne est conçu pour offrir un maximum de possibilités d'effectuer diverses opérations métallurgiques telles que la séparation des inclusions, la flottation, l'alliage, la modification des inclusions par traitement au calcium, le contrôle de la surchauffe, l'homogénéisation thermique et de composition, conduisant au développement d'une zone distincte d'affinage secondaire de l'acier, appelé "métallurgie du répartiteur".

Au fil des ans, il y a eu des changements spectaculaires dans le répartiteur à coulée continue. De simple réservoir et navire de distribution, le répartiteur est aujourd'hui considéré comme un navire d'affinage de l'acier. Aujourd'hui, le répartiteur remplit également certaines fonctions métallurgiques telles que l'alimentation de l'acier liquide dans le moule à une vitesse contrôlée, l'homogénéisation thermique et chimique, etc. Il se concentre également sur l'amélioration continue de nombreux paramètres liés à la qualité tels que la dynamique des fluides, l'isolation thermique, l'inclusion. flottation et élimination, et captage d'hydrogène, etc.

Le répartiteur de coulée continue a plusieurs rôles parmi lesquels (i) un maillon critique dans la chaîne sidérurgique de la qualité, (ii) un affineur continu et (iii) un émetteur de signaux métallurgiques. L'essentiel du processus reste qu'un répartiteur non contrôlé devient un contaminateur plutôt qu'un raffineur. Il est indéniable que le répartiteur fait autant partie des pratiques de nettoyage de l'acier que la poche qui le précède et le moule qui lui succède. Si la qualité intégrée à l'acier dans les processus d'élaboration de l'acier primaire et secondaire est perdue dans le répartiteur, la capacité à produire un produit de qualité qui répond à l'application prévue dépend entièrement de la récupération dans le moule. C'est une tâche beaucoup plus difficile, compte tenu du temps limité pendant lequel l'acier réside dans les limites du moule, ce qui offre une capacité finie de nettoyer l'acier dans la dernière étape avant la solidification complète.

La surface supérieure du répartiteur doit être protégée de l'atmosphère. Dans la plupart des machines de coulée continue, cela est accompli par l'ajout d'une couche de flux répartiteur. La couche de flux du répartiteur crée un laitier de surface. En plus du besoin d'absorption des inclusions, les principales fonctions de la couche de laitier de répartiteur sont l'isolation thermique, l'isolation chimique et le tampon du laitier de poche. Les revêtements de laitier de répartiteur peuvent être des mélanges chimiques complexes à plusieurs composants tels que des flux basiques (rapport chaux / silice supérieur à 2), ou aussi simples que des laitiers acides isolants chimiques purs, tels que des cendres de balle de riz brûlées ou de la terre de diatomées, qui sont essentiellement se composent de silice.

Le répartiteur est considéré comme un contaminateur d'acier liquide. Les principales causes de formation d'inclusions et de contamination de l'acier liquide sont les produits de désoxydation, les produits d'érosion du revêtement de poche d'acier, l'entraînement de laitier de poche transporté depuis la poche, l'entraînement de laitier de répartiteur par la fluctuation excessive en particulier dans la zone d'entrée, la réoxydation de l'acier par voie aérienne dans le répartiteur, la précipitation d'inclusions à plus basse température telles que les inclusions de TiO2, l'érosion du revêtement du répartiteur et l'émulsification de divers scories dans l'acier liquide. Une contamination notable se produit normalement pendant les périodes transitoires de la coulée séquentielle, c'est-à-dire lors du changement de poche à la transition de deux coulées.

Les contaminations ou inclusions doivent flotter hors de l'acier liquide pendant son écoulement à travers le répartiteur avant que l'acier liquide ne soit introduit dans le moule de la machine de coulée. Les inclusions peuvent être éliminées par les mécanismes qui comprennent (i) l'élévation de la flottabilité et l'absorption vers le laitier supérieur, (ii) le transport par écoulement de fluide, (iii) la flottation par bulle de gaz d'argon, (iv) la croissance des inclusions par collision et 'Ostwald-Mûrissement et flottation ' et (v) absorption des inclusions par les réfractaires de revêtement. La destination finale d'inclusion comprend le laitier supérieur, le revêtement (élimination en toute sécurité) et le moule (défauts possibles dans le produit coulé s'il n'est pas éliminé dans le moule).

Le nombre et la taille des inclusions dans la masse fondue sortant du répartiteur sont réduits en empêchant la formation et la croissance d'inclusions dans le répartiteur, ainsi qu'en éliminant les inclusions qui sont transportées de la poche au répartiteur. Il est donc également essentiel que les bonnes pratiques soient suivies pendant le fonctionnement de la poche pour réduire la quantité d'inclusions contenues dans l'acier liquide livré au répartiteur.

Une autre fonction importante du répartiteur est de contrôler la température de l'acier liquide livré au processus de coulée continue. Étant donné que le versement de l'acier liquide de la poche peut prendre jusqu'à une heure, la température du flux d'entrée change avec le temps. Couplée aux pertes de chaleur dans le répartiteur lui-même, on peut donc s'attendre à ce que la température de l'acier liquide coulé fluctue au cours d'une séquence de coulée. Cependant, la température de l'acier liquide influence la qualité et les propriétés du produit, le fonctionnement de la machine de coulée et l'usure du réfractaire. On souhaite donc limiter les fluctuations et maintenir la température aussi proche que possible de la valeur optimale. Le répartiteur fonctionnant comme un réservoir tampon, les fluctuations de température de l'acier liquide livré à la machine de coulée peuvent être considérablement réduites si le mélange dans le répartiteur est suffisant.

Plusieurs études ont été menées sur les répartiteurs afin de maximiser les avantages du temps de séjour disponible pour la flottation et l'assimilation des produits de réaction de l'acier liquide dans la phase laitier. Les produits de réaction peuvent être les produits de la désoxydation, de la réoxydation, de la précipitation, de l'émulsification et/ou de l'entraînement de composants réfractaires dans l'acier liquide, et englobent ainsi à la fois des inclusions indigènes et exogènes. Sur la base d'un choix judicieux de conception de répartiteur, le fonctionnement d'un répartiteur doit être adapté pour (i) favoriser la flottation des inclusions en maximisant le temps de séjour, (ii) assurer l'assimilation des inclusions par un laitier captif et non corrosif, (iii) pour réduire les pertes thermiques et chimiques de l'acier liquide, (iv) pour minimiser les courts-circuits et les zones mortes, et (v) pour offrir à l'opérateur une conception optimale pour la qualité et le rendement.

L'écoulement à travers un répartiteur est un phénomène hydrodynamique. Il comprend l'écoulement de fluide turbulent monophasé, l'écoulement de fluide multiphase si le gaz est injecté à partir du carénage de la poche, la distribution du temps de séjour, la croissance de l'inclusion avec son mouvement et son élimination, le mélange et la transition de grade, le transport d'énergie thermique et la formation de vortex au début et la fin du casting. Le but de l'optimisation de l'écoulement du fluide dans le répartiteur est d'obtenir le meilleur schéma d'écoulement pour éliminer les inclusions de l'acier liquide. L'optimisation du débit dans le répartiteur peut être obtenue grâce à la forme du répartiteur et aux dispositifs de contrôle du débit tels que les inhibiteurs de turbulence, les tampons d'impact, les déflecteurs, les déversoirs et les barrages. Un répartiteur doit être conçu de manière à réaliser un écoulement optimal et donc une plus grande propreté en fournissant (i) un temps de séjour moyen élevé, (ii) de petites turbulences sévères, des volumes morts et de court-circuit, (iii) un grand volume d'écoulement laminaire région, (iv) coagulation forcée dans des zones turbulentes appropriées et flottaison des inclusions, assimilées par le laitier de couverture et (v) en évitant «l'œil ouvert (rouge)» créant une surface non recouverte d'acier liquide contre l'absorption d'air.

La base pour trouver les solutions aux défis de la métallurgie du répartiteur, il y a quelques exigences de base. Ces exigences incluent (i) l'utilisation d'un répartiteur de taille appropriée pour les exigences de rythme et de transition de l'atelier, (ii) les chaleurs doivent être envoyées à temps avec de l'acier liquide à la bonne température et correctement nettoyé, (iii) la maximisation des performances ouvertes sans poche , (iv) ouverture des coulées immergées et entièrement carénées, (v) utilisation de la détection et de l'arrêt automatiques des scories de poche pour éviter les oxydes facilement réductibles dans les scories, les revêtements et les réfractaires, (vi) conception des scories pour répondre à l'application exigences, (vii) s'assurer que les systèmes de transfert ne sont pas sujets à des fuites ou à une aspiration d'air, (viii) concevoir des dispositifs de contrôle du débit du répartiteur (y compris les tampons d'impact) pour maximiser la flottaison et minimiser les transitions, (ix) faire fonctionner le répartiteur à son maximum volume pendant les opérations en régime permanent, (x) utilisation des technologies telles que la purge de gaz inerte pour minimiser les effets transitoires, (xi) surveillance de la température en continu, si possible, (xii) éviter les températures élevées re swings pour maintenir un flux de répartiteur stable, (xiii) comprendre et résoudre les causes profondes des problèmes de colmatage, et, (xiv) maximiser le rendement et la productivité sans compromettre la sécurité des personnes et du moule.

Revêtement réfractaire du répartiteur

Le revêtement du répartiteur est une autre partie importante du système métallurgique. Le revêtement doit être inerte et ne pas contribuer aux inclusions exogènes dans l'acier. Les réfractaires de répartiteur peuvent être divisés en deux catégories, à savoir (i) les réfractaires de revêtement et (ii) les dispositifs de contrôle de débit.

Les différents réfractaires associés au répartiteur comprennent les matériaux de revêtement du répartiteur (revêtement permanent et de travail), les barrages et les déversoirs, le tampon d'impact, le système de contrôle du débit (bouchon monobloc ou porte coulissante), la protection du flux de coulée entre le répartiteur et le moule (carénage ou buse d'entrée immergée ), buse de répartiteur et bloc de siège. Les barrages et déversoirs sont constitués de panneaux de magnésite ou de briques d'alumine. L'acier liquide du répartiteur au moule est alimenté par une buse immergée dans l'acier liquide du moule. Les buses d'entrée immergées doivent être résistantes à la corrosion et à l'écaillage. Le colmatage des buses est également important. Des buses d'entrée immergées pressées isostatiques avec de l'alumine graphite-silice fondue sont normalement utilisées.

Les réfractaires dans le répartiteur sont nécessaires pour une production de qualité ininterrompue, sûre et, bien sûr, rentable dans le processus de coulée. De nature sacrificielle, les réfractaires ont un impact mesurable sur le coût et la qualité du processus de production de l'acier, et doivent donc être contrôlés. En exploitant le flux et l'énergie de l'acier dans le répartiteur, les réfractaires contribuent à transformer le répartiteur en une cuve d'affinage continue, à la fois par leur présence physique et par des réactions chimiques contrôlées.

Le matériau de revêtement du répartiteur a une influence directe sur la qualité de l'acier liquide, car il est proche de l'étape de solidification. Le revêtement de travail du répartiteur reste en contact avec l'acier et l'érosion est initiée à l'interface air-acier liquide avec fluctuation du niveau d'acier liquide dans le répartiteur. Différents oxydes métalliques présents dans l'acier liquide sont les principaux agents d'érosion du revêtement réfractaire du répartiteur.

Le garnissage réfractaire d'un répartiteur a une durée de vie définie en fonction des qualités du garnissage et des types de laitier de répartiteur. La réaction chimique entre la couche de revêtement de travail réfractaire et le laitier du répartiteur est très importante, en particulier dans le cas où il y a une coulée à séquence élevée.

Il est souhaitable que les réfractaires du répartiteur remplissent un certain nombre de fonctions différentes, notamment la résistance à l'acier liquide (haute température de solidus), la résistance au laitier du répartiteur, une faible conductivité thermique (bonnes propriétés d'isolation thermique), une bonne stabilité (pas d'érosion du réfractaire lors de la coulée) , haute résistance aux chocs thermiques, inertie chimique, besoin d'être jetable après utilisation, et d'un prix raisonnable. De plus, les réfractaires du répartiteur doivent avoir un faible potentiel d'oxygène, une bonne résistance mécanique, un détartrage facile et une faible absorption d'hydrogène par l'acier.

Que les réfractaires dans le répartiteur entrent en contact direct avec l'acier ou non, une mauvaise sélection ou application de ces matériaux peut avoir des conséquences désastreuses et peut affecter la sécurité du personnel d'exploitation. Pour se protéger contre le risque de pénétration de l'acier et d'éventuelles ruptures du répartiteur, il est primordial non seulement de sélectionner des matériaux dotés des propriétés d'isolation, de résistance à la chaleur et de résistance à l'érosion appropriées, mais également d'éviter les joints traversants. Les étapes dans les réfractaires permettent à l'acier de geler, au cas où il pénétrerait, l'acier cranté fournissant une certaine mesure de rétention du liquide sus-jacent.

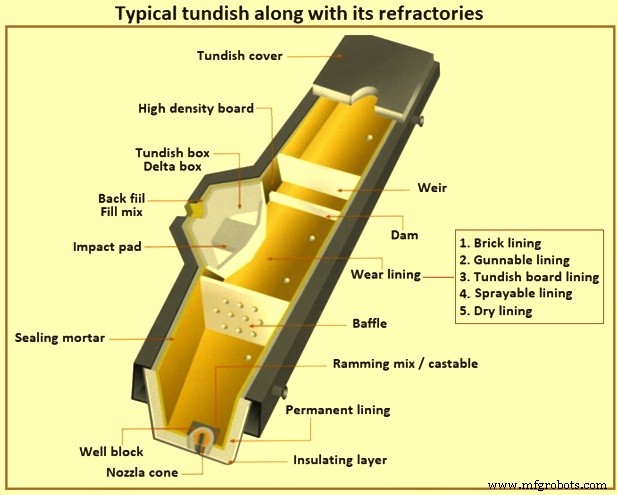

Les réfractaires utilisés dans le répartiteur doivent avoir une stabilité élevée et des propriétés spéciales. Le répartiteur est l'un des domaines les plus importants de l'application réfractaire et, par conséquent, est également l'un des plus grands « centres de contrôle des coûts » dans le processus de coulée continue. Divers réfractaires associés au répartiteur sont les matériaux de revêtement du répartiteur (revêtement permanent et de travail), les barrages et les déversoirs, le tampon d'impact, le système de contrôle du débit (obturateur monobloc ou porte coulissante du répartiteur), la protection du flux de coulée entre le répartiteur et le moule (carénage ou buse d'entrée immergée) , buse de répartiteur et bloc de siège. Pour le revêtement du répartiteur, il existe un certain nombre de pratiques de revêtement différentes. La figure 2 montre un répartiteur typique avec ses réfractaires.

Fig 2 Répartiteur typique avec ses réfractaires

Les différentes pratiques de revêtement réfractaire du répartiteur peuvent être classées en cinq types principaux, à savoir (i) le revêtement en brique, (ii) le revêtement gunnable, (iii) le revêtement en panneau du répartiteur, (iv) le revêtement pulvérisable et (v) le revêtement sec.

Doublure en brique - Le concept de revêtement en briques réfractaires a été utilisé initialement pour le revêtement du répartiteur lorsque la coulée continue a été introduite dans les années 1950. Ces revêtements étaient en briques à haute teneur en alumine et étaient essentiellement une extension des pratiques réfractaires en poche au répartiteur. Il y avait un certain nombre de difficultés associées à ce type de revêtement qui ont conduit au développement de pratiques de revêtement alternatives.

Doublure gunnable – Les revêtements gunnables ont été lancés commercialement au Japon pour surmonter certains des problèmes associés au revêtement en briques. Initialement, ceux-ci étaient à base d'alumino-silicate et plus tard convertis en type à base de magnésite ou de base pour faciliter la pratique métallurgique. Ce revêtement a fourni une structure monolithique sans joint et un détartrage relativement amélioré, mais peu a été gagné en termes de temps de préchauffage ou de pertes de chaleur en raison de la densité relativement élevée des revêtements projetés. Les garnitures avaient toujours tendance à se fissurer et à s'écailler pendant le préchauffage rapide. Cela a également exclu l'utilisation de garnitures canonnées pour les pratiques de démarrage à froid.

Doublure du panneau de répartiteur - Un nouveau type de revêtement d'usure de répartiteur a été introduit au milieu des années 1970. Ce revêtement se composait de systèmes de panneaux comprenant des panneaux réfractaires à faible densité, hautement isolants, jetables, préformés et pré-durcis. Le détartrage facile, l'absence d'investissement en équipement et le faible coût de la variété de silice ont également contribué à sa popularité fulgurante auprès de nombreux fabricants d'acier. Au départ, des cartes à base de silice étaient utilisées, ce qui ne permettait que la pratique du « démarrage à froid ». Les panneaux à base de magnésite ont été introduits au milieu des années 1980 pour répondre à l'exigence de préchauffabilité, c'est-à-dire une pratique de «démarrage à chaud» pour des considérations à faible teneur en hydrogène dans la fabrication d'aciers de qualité hautement alliés. Cependant, l'intensité de la main-d'œuvre, la présence de joints et de support de sable, et les ruptures, etc. sont restées des handicaps inhérents au système de revêtement en panneaux. Cependant, le système de revêtement en carton est populaire dans les endroits où les coûts de main-d'œuvre sont faibles et les technologies d'application ne sont pas facilement disponibles.

Doublure pulvérisable - Le développement du revêtement pulvérisable a eu lieu pour surmonter les difficultés associées à d'autres pratiques de revêtement et pour donner une impulsion à l'automatisation du système de revêtement du répartiteur. Dans ce système de revêtement pulvérisable, le lisier épais peut être transporté après mélange, et finalement déposé sur le répartiteur après « atomisation » avec de l'air comprimé. Le premier système d'application robotique a été mis en service en 1982 et, à partir de la seconde moitié des années 1980, a commencé à être largement utilisé en raison des avantages significatifs d'une densité placée plus faible et d'un meilleur contrôle de l'épaisseur du revêtement que les revêtements projetés. Il n'était plus nécessaire de transférer la poudre sèche après fluidisation (comme le demande le gunting). Cela a permis l'ajout de fibres et d'autres produits chimiques à la masse et le mélange et le dépôt homogènes sont devenus une réalité. La doublure peut être préchauffée et la fonte prise en mode «démarrage à chaud», ou laissée refroidir à température ambiante et prise comme un répartiteur «démarrage à froid». Pendant le durcissement, le revêtement pulvérisable doit être contrôlé pour assurer l'intégrité du revêtement et cela exige que le revêtement permanent du répartiteur soit idéalement inférieur à 100 degrés C pour un placement satisfaisant. Les processus humides tels que les revêtements pulvérisables avec jusqu'à 30 % d'ajout d'eau en poids et la présence de tuyaux et de déversements peuvent entraîner des problèmes de santé et de sécurité dans l'aciérie. Même alors, ce système de revêtement par pulvérisation a réussi à combiner avec succès de nombreux avantages du carton et du pistolet, tout en éliminant les inconvénients tels que les joints, le support de sable, les pertes de rebond, les problèmes de poussière et une mauvaise isolation, etc.

Doublure sèche - Les revêtements secs pour répartiteur ont été introduits en Europe probablement en 1986. Le système diffère de tous les procédés précédents en ce sens qu'il est appliqué sous forme de poudre sèche et ne nécessite pas l'ajout d'eau pour former le revêtement de travail du répartiteur. Normalement, il utilise une liaison résineuse (réaction liant / catalyseur) qui est activée par des quantités de chaleur relativement faibles (environ 160 degrés C). Des vibrations peuvent ou non être nécessaires, selon le produit utilisé, mais il est essentiel d'utiliser un gabarit et la poudre sèche est introduite dans l'espace entre le revêtement permanent du répartiteur et le gabarit. L'air chaud est introduit à environ 400 degrés C et le cycle de chauffage dure environ 45 minutes avec 30 minutes supplémentaires pour le refroidissement. Ainsi, beaucoup de temps peut être économisé. Du côté négatif, le système sec a une isolation plus faible en raison d'une densité plus élevée.

Processus de fabrication

- Le laitier de haut fourneau et son rôle dans le fonctionnement du four

- Inclusions dans l'acier coulé en continu et leur détection

- Automatisation, Instrumentation et Modélisation de la Coulée Continue de l'Acier

- Poudres de moule de coulée continue

- Bases de la coulée continue de l'acier

- Ingénierie de précision et son rôle dans la fabrication

- Un aperçu de l'acier à outils et de ses applications

- Un aperçu de l'acier à outils et de ses applications connexes

- Principe de fonctionnement du procédé de moulage sous pression et ses applications