Régénération d'acide pour la liqueur de cornichon chlorhydrique usée

Régénération d'acide pour la liqueur de cornichon chlorhydrique usée

Le décapage de l'acier est l'une des étapes importantes de l'industrie sidérurgique. Il fait partie du processus de finition dans la production de certains produits en acier dans lequel l'oxyde et le tartre sont éliminés de la surface des bandes d'acier, des fils d'acier et de certaines autres formes d'acier, par dissolution dans l'acide. Pendant le processus, l'acide réagit pour dissoudre les oxydes de surface, ainsi les ions métalliques s'accumulent dans la solution de décapage.

Le décapage est un processus qui consiste en l'élimination chimique du tartre (oxydes de surface) et d'autres saletés de l'acier par immersion dans une solution aqueuse acide. Pendant le processus de décapage, l'acide réagit avec le tartre ainsi que l'acier de base pour produire des sels métalliques dissous. A cet effet, des solutions de décapage sont employées, principalement constituées d'acides minéraux. Les bains d'acide décapant sont utilisés pour enlever, modifier, passiver ou nettoyer des surfaces en acier de manière définie. Une solution d'acide chlorhydrique (HCl) ou d'acide sulfurique (H2SO4) est normalement utilisée pour le décapage des produits en acier au carbone. La concentration de ces acides diminue pendant le processus de décapage, tandis que le pourcentage des produits de décapage dans le bain de décapage augmente.

Le décapage de l'acier au carbone est donc un procédé consommant de l'acide sulfurique ou de l'acide chlorhydrique frais et délivrant du sulfate ferreux ou du chlorure ferreux. L'approvisionnement en acide frais ainsi que l'élimination des sulfates et des chlorures s'accompagnent généralement de coûts élevés et d'une logistique complexe.

Pour le décapage à l'acide de l'acier au carbone et des produits en acier, l'acide sulfurique était principalement utilisé jusqu'au milieu du XIXe siècle. À partir de 1964, plusieurs installations de décapage de l'acier sont passées du décapage à l'acide sulfurique au décapage à l'acide chlorhydrique. À l'heure actuelle, l'acide chlorhydrique est l'acide le plus couramment utilisé pour le décapage de l'acier au carbone.

Un bain de décapage fraîchement préparé contient généralement de 12 % à 16 % d'acide chlorhydrique, bien que cette concentration soit progressivement réduite avec l'utilisation de l'acide. Le bain de décapage est considéré comme épuisé lorsque la concentration en acide diminue entre 75 % et 85 % de sa valeur initiale, et que la concentration en métaux en solution augmente de 150 grammes par litre à 250 grammes par litre.

L'acide chlorhydrique est maintenant préféré à l'acide sulfurique car (i) il offre une qualité de surface optimale et un décapage rapide, (ii) il produit systématiquement une surface gris clair uniforme sur l'acier au carbone, (iii) il a la capacité de dissoudre tous les composés de la couche de tartre, (iv) la probabilité d'un décapage excessif est bien moindre, (v) les concentrations de fer peuvent atteindre 13 %, (vi) le rinçage est facilité en raison de la solubilité élevée du chlorure de fer, (vii) l'acide est plus sûr à manipuler par rapport à l'acide sulfurique, (viii) le décapage est effectué à des températures de fonctionnement plus basses, (ix) a l'avantage de réduire les coûts, (x) le décapage à l'acide chlorhydrique offre un décapage plus rapide et plus propre, une consommation d'acide plus faible et une utilisation plus élevée de l'acide, (xi) moins de consommation de vapeur et des quantités réduites de génération de liqueur de décapage usée, et (xii) une plus grande polyvalence et une qualité de produit plus uniforme que le décapage à l'acide sulfurique.

Le principal sous-produit du processus de décapage de l'acier est la génération de la liqueur de décapage usée ou de l'acide usé. La liqueur de décapage usée peut être gérée de plusieurs manières, à savoir (i) en la transportant vers une organisation de traitement qui récupère et convertit le chlorure ferreux en chlorure ferrique et vend le produit comme précipitant aux stations d'épuration, (ii) en la traitant sur -site avec des caustiques et transportant les boues résultantes, (iii) en les régénérant par un processus de régénération acide sur site, ou dans une installation hors site, et en réutilisant l'acide régénéré, (iv) en récupérant l'acide libre par plusieurs techniques de récupération disponibles dans le commerce processus, et (v) l'injecter par injection en puits profond.

La régénération de l'acide chlorhydrique fait référence au processus de récupération de l'acide chlorhydrique lié et non lié à partir de solutions de chlorure métallique telles que le chlorure ferreux. L'acide régénéré n'a aucun effet négatif sur l'efficacité du nettoyage des métaux par rapport à l'acide vierge. Il décape aussi efficacement que l'acide vierge.

La régénération de la liqueur de décapage usée de l'acide chlorhydrique est un processus auxiliaire dans lequel la liqueur de décapage usée, qui contient du chlorure de fer plus une solution d'acide chlorhydrique, est convertie par un processus tel qu'un processus d'oxydation par pulvérisation en un produit commercialisable d'oxyde de fer plus de l'acide chlorhydrique solution recyclable pour l'opération de décapage. Le processus de régénération de l'acide élimine le besoin et le coût d'élimination de l'acide usé et le coût de remplacement des liqueurs de décapage chlorhydrique, ce qui rend l'usine pratiquement autonome. En même temps, le processus réduit les émissions et donc l'impact de l'usine sur l'environnement.

Selon la composition de la liqueur de décapage usée, différentes méthodes de régénération sont utilisées. Certaines méthodes permettent de récupérer uniquement l'acide chlorhydrique.

Les usines de régénération totale d'acide chlorhydrique offrent un moyen d'éliminer pratiquement les coûts et la logistique complexe associés à l'approvisionnement et à l'élimination de l'acide frais et usé. Pour la régénération de la régénération de l'acide chlorhydrique, il existe une gamme de procédés pour la régénération totale des liqueurs de décapage chlorhydrique usées, donnant des taux de récupération allant jusqu'à 99,5 %. Tous ces procédés présentent des améliorations significatives de faisabilité par rapport aux procédés d'évaporation traditionnels pour la récupération de l'acide chlorhydrique non lié uniquement. De plus, la régénération totale de l'acide fait partie de la responsabilité environnementale de l'usine qui exploite la ligne de décapage.

Il existe plusieurs technologies de régénération qui sont disponibles pour la régénération de l'acide chlorhydrique. Ce sont (i) la pyro-hydrolyse, (ii) la cristallisation, (iii) la précipitation hydrolytique, (iv) l'extraction par solvant et (v) le système de gestion de l'acide de Kleingarn

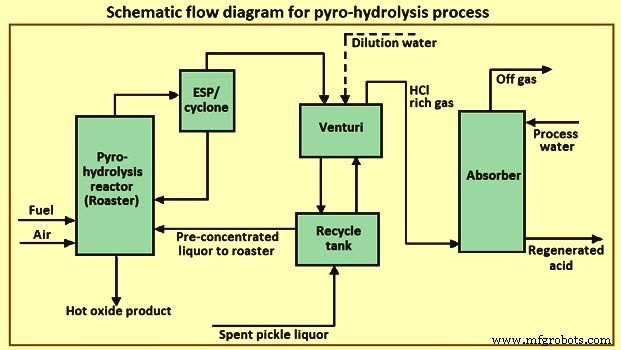

Pyro-hydrolyse – La pyro-hydrolyse est un processus dans lequel la liqueur de décapage usée est décomposée thermiquement afin de reconvertir la liqueur de décapage usée en acide chlorhydrique et en oxyde de fer. Ce processus est effectué à très haute température avec de la vapeur d'eau et de l'oxygène. La liqueur de décapage usée est pompée dans les pyro-hydrolyseurs qui convertissent le chlorure ferreux (FeCl2) en composants d'oxyde ferrique (Fe2O3) et d'acide chlorhydrique. Les usines de pyro-hydrolyse sont très énergivores, principalement parce qu'une grande quantité de combustible est nécessaire pour évaporer la solution de chlorure métallique et pour chauffer le contenu du torréfacteur. La figure 1 montre un diagramme schématique pour le processus de pyro-hydrolyse.

Fig 1 Diagramme schématique du processus de pyro-hydrolyse

La récupération de l'acide chlorhydrique à partir de la liqueur de décapage usée par pyro-hydrolyse est avantageuse pour l'environnement en ce qu'elle supprime le besoin de neutraliser et d'éliminer l'acide usé et en ce qu'elle réduit la consommation d'eau. Il est également très rentable, car il élimine les coûts d'élimination, réduit le coût du remplacement de l'acide et génère un précieux sous-produit d'oxyde.

La pyro-hydrolyse est la conversion chimique de sels métalliques à l'aide de vapeur et d'oxygène à haute température. Selon la température de pyro-hydrolyse, le produit oxyde est soit en granulés s'il est traité dans une installation à lit fluidisé, soit sous forme de poudre s'il est traité à une température plus basse dans une installation de torréfaction par pulvérisation. Le processus de torréfaction par pulvérisation fonctionne à une température bien inférieure à la température de frittage de l'oxyde de fer, de sorte que l'oxyde est obtenu sous forme de poudre rouge, généralement d'une taille inférieure à 1 micromètre.

La régénération de l'acide chlorhydrique par pyro-hydrolyse permet une récupération totale de la solution acide usée en un produit sans métal. Le procédé permet non seulement de récupérer l'acide chlorhydrique à l'état libre et lié, mais également d'obtenir de l'oxyde de fer de haute qualité, sous forme de granulés ou de poudre fine, qui est très demandé par les industries de la ferrite, des pigments et autres.

La régénération de l'acide chlorhydrique à l'aide de la méthode de pyro-hydrolyse est normalement envisagée par les grandes usines de décapage car cette méthode est coûteuse en raison du coût énergétique élevé impliqué dans le fonctionnement des pyro-hydrolyseurs. Cette méthode n'est pas respectueuse de l'environnement en raison des sels de chlorure corrosifs qui existent dans la poussière émise par ce procédé. Par conséquent, cette technologie de processus nécessite l'installation d'un système de dépoussiérage composé d'un cyclone ou d'un dépoussiéreur électrostatique (ESP).

Cristallisation - La régénération de l'acide à l'aide de la méthode de cristallisation a été initialement utilisée pour la régénération de l'acide sulfurique résiduaire. Cependant, en raison d'un développement ultérieur, la régénération par cristallisation a également pu être effectuée pour la liqueur de décapage usée à l'acide chlorhydrique. L'applicabilité de la régénération utilisant la cristallisation pour l'acide chlorhydrique a été confirmée lors de la réalisation de certaines études de faisabilité technique qui ont conclu que la cristallisation en plusieurs étapes doit être menée dans une série de cristalliseurs continus de type réacteur à cuve agitée. Les déchets d'acide chlorhydrique doivent également passer par un processus de recyclage des cristaux afin de produire des cristaux sans impuretés.

Le procédé de régénération par cristallisation du chlorure ferreux fait appel à une technique classique qui n'a pas de limitation de taille. L'acide chlorhydrique régénéré peut avoir un certain impact sur le processus de décapage en raison de la charge permanente de chlorure. Ce problème peut être éliminé en ajustant les conditions des taux de décapage pour qu'ils soient au moins égaux à l'acide chlorhydrique pur avec une finition de surface acceptable.

Précipitations hydrolytiques - La régénération des liqueurs de décapage chlorhydriques usées à l'aide de la technologie de précipitation hydrolytique implique le processus de distillation à la vapeur dans des conditions d'hydrolyse par évaporation à des températures aussi élevées que 250 degrés C. Lorsqu'il n'y a pas d'autres sels de chlorure présents, le processus de distillation hydrolytique se termine à environ 175 degrés C. Cependant, lorsque le chlorure de magnésium est présent, une température plus élevée est nécessaire pour que le processus de distillation hydrolytique soit terminé.

Technologie d'extraction par solvant – La technologie de la voie d'extraction par solvant est une technologie de régénération populaire. Cette technologie de régénération est préférée car elle produit des sous-produits moins dangereux lors du traitement de la liqueur de décapage usée. En utilisant la technologie d'extraction par solvant, le chlorure ferreux peut être séparé de l'acide chlorhydrique. Le sous-produit issu de la régénération de la liqueur de décapage chlorhydrique usée doit subir un post-traitement.

Système de gestion de l'acide Kleinarn – En adoptant cette technologie de régénération, les coûts de remplacement des liqueurs de décapage usées par un nouvel acide peuvent être réduits. Cette technologie nécessite moins d'investissement initial. L'application du système de gestion de l'acide Kleingarn comme méthode de régénération aide à réduire le volume des déchets en économisant la quantité d'acide chlorhydrique utilisée. Cette méthode de régénération peut également faciliter le recyclage des déchets acides.

Le système de gestion de l'acide Kleingarn nécessite non seulement moins d'investissement initial, mais en même temps, il aide à réduire le volume de liqueur de décapage usée. La régénération de la liqueur de décapage usée à l'aide du système de gestion de l'acide Kleingarn peut aider à augmenter la force de l'acide et à réduire la concentration de fer en même temps. Des expériences doivent être menées afin d'obtenir le taux de décapage optimal en utilisant cette méthode de régénération. Ce processus de régénération peut être répété jusqu'à ce que le réservoir de bain d'acide chlorhydrique dédié doive être vidé pour être nettoyé ou réparé. Une fois que le réservoir de bain d'acide chlorhydrique dédié est vidé, une solution fraîche doit être préparée en utilisant de l'acide partiellement usé provenant d'autres réservoirs plus de l'acide frais. La régénération de l'acide chlorhydrique à l'aide du système de gestion de l'acide Kleingarn présente des avantages écologiques.

Procédés de régénération de la liqueur de décapage usée

Il existe plusieurs procédés de régénération de la liqueur de décapage à l'acide chlorhydrique usée qui ont été développés depuis la fin des années 1960, mais aucun ne correspond à la large acceptation commerciale du procédé de torréfaction par pulvérisation, qui a démontré sa faisabilité et sa viabilité à long terme dans un grand nombre d'industries. implémentations. Le processus de torréfaction par pulvérisation et certains autres processus de régénération de l'acide chlorhydrique sont décrits ci-dessous.

Processus de torréfaction par pulvérisation

Parmi tous les procédés connus de régénération de l'acide chlorhydrique, tels que la cristallisation et la pyrohydrolyse en lit fluidisé, le procédé de torréfaction par pulvérisation est le plus réalisable en termes de consommation d'énergie, de coût d'exploitation, de coût de maintenance, de disponibilité et de commercialisation des sous-produits.

Le procédé de torréfaction par pulvérisation est un procédé pyro-hydrolytique dans lequel l'acide usé est atomisé par pulvérisation dans un four à chauffage direct (par contact avec de l'oxygène) et divisé en poudre d'oxyde ferrique (phase solide) et en acide chlorhydrique (phase gazeuse). L'acide chlorhydrique gazeux est absorbé dans l'eau pour former de l'acide chlorhydrique régénéré à environ 18 % qui peut être réutilisé pour le décapage. Il est courant et intéressant d'utiliser l'eau de rinçage légèrement acide de la ligne de décapage comme liquide d'absorption.

Un torréfacteur par pulvérisation est simplement un grand récipient en acier revêtu de réfractaire avec des brûleurs à feu direct près du fond pour chauffer le contenu du torréfacteur. Le nombre de brûleurs et leurs positions dépendent de la taille de la rôtissoire et de la chaleur nécessaire. Les températures de la flamme peuvent atteindre entre 1 200 deg C et 1 750 deg C selon le rapport air/carburant. En raison de l'effet de refroidissement de la pulvérisation d'alimentation, la température moyenne dans la zone de réaction est généralement comprise entre 600 deg C et 700 deg C. Dans ce type de torréfacteur à pyro-hydrolyse, la solution de chlorure métallique est pulvérisée dans le bord libre du vide. cuve cylindrique, tandis que l'énergie nécessaire est fournie par le flux ascendant de gaz chauds générés dans les brûleurs inférieurs.

Le torréfacteur par pulvérisation doit être conçu pour permettre un temps de séchage suffisant pour que la plus grosse gouttelette de liquide s'hydrolyse avant d'atteindre le fond du récipient. Les torréfacteurs commerciaux à pulvérisation vont de 5 mètres à 8 mètres de hauteur pour fournir ce temps de séchage. De plus, le diamètre du torréfacteur doit être conçu pour une vitesse ascendante du gaz (espace) qui est suffisamment élevée pour empêcher les gouttelettes de mouiller le fond du récipient, mais suffisamment faible pour empêcher les pertes de poussière élevées dans le système de dégagement de gaz. La vitesse spatiale est généralement de 0,3 mètre par seconde à 1 mètre par seconde pour les unités commerciales et peut être encore plus faible pour les unités plus petites.

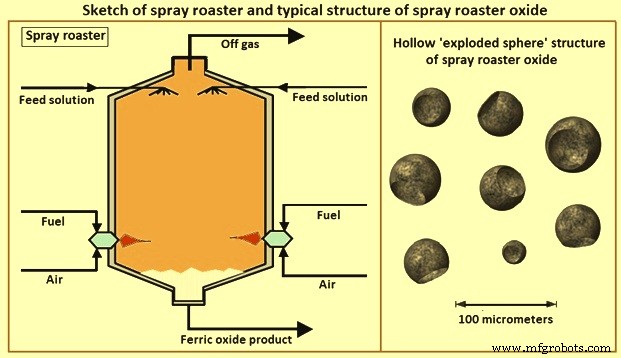

La figure 2 montre un schéma d'un torréfacteur par pulvérisation. Les torréfacteurs par pulvérisation ont généralement de très grands diamètres pour maintenir les vitesses de gaz faibles. Si la vitesse du gaz devient trop élevée, trop de particules sont emportées avec les effluents gazeux du torréfacteur, et la qualité du produit et l'efficacité du torréfacteur chutent. Dans le torréfacteur par pulvérisation, les gaz de dégagement et les oxydes quittent le torréfacteur à contre-courant à environ 400 ° C à 500 ° C. En raison du flux à contre-courant, la température de sortie dans le torréfacteur par pulvérisation est inférieure à la température de la zone de réaction.

Fig 2 Croquis du torréfacteur par pulvérisation et structure typique de l'oxyde du torréfacteur par pulvérisation

Le temps de séjour des particules pulvérisées dans la zone de réaction à haute température est très court et, par conséquent, de très petites gouttelettes de liquide, qui peuvent être rapidement chauffées, doivent être créées par atomisation. Le réchauffement rapide des particules pulvérisées entraîne la formation d'une croûte d'oxyde métallique solide à la surface de chaque gouttelette. Au fur et à mesure que la majeure partie de la gouttelette chauffe, l'eau contenue se vaporise et traverse la coque d'oxyde. Par conséquent, les oxydes torréfiés par pulvérisation sont souvent composés de sphères creuses très fines (plusieurs micromètres), "duveteuses". La structure typique de l'oxyde de torréfaction par pulvérisation est illustrée à la figure 2.

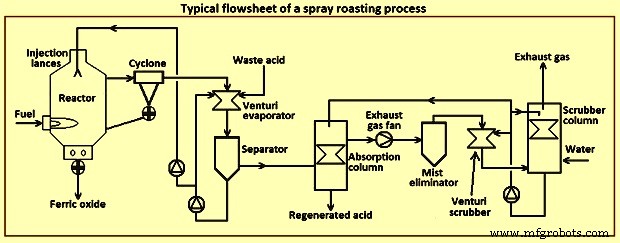

Les trois étapes de processus de base du processus de liste de pulvérisation sont (i) la pré-concentration, (ii) la torréfaction et (iii) l'absorption. Dans l'étape de pré-concentration, l'acide résiduaire entrant subit un échange direct de chaleur et de masse avec les gaz d'échappement chauds du four de torréfaction. L'échange de chaleur direct est réalisé dans un évaporateur venturi où l'acide résiduaire est atomisé et mélangé de manière turbulente avec le gaz de torréfaction à grande vitesse. Le gaz résiduaire est ainsi partiellement évaporé, laissant derrière lui un acide résiduaire pré-concentré à utiliser comme alimentation liquide du four de torréfaction par pulvérisation.

Dans le four de torréfaction par pulvérisation, l'acide usé pré-concentré qui est injecté par le haut au moyen de buses d'atomisation à haute pression subit une évaporation goutte à goutte de l'eau et de l'acide chlorhydrique ainsi qu'une réaction de pyro-hydrolyse des chlorures de fer restants et de l'oxygène en excès. fournies par les brûleurs. Ces brûleurs sont alignés tangentiellement autour de la circonférence du four afin de former un schéma d'écoulement « tourbillon » spécifique qui augmente le temps de rétention des gouttelettes en augmentant la longueur de leur trajet à travers le four. Presque tous les types courants de combustibles fossiles de qualité industrielle, tels que par ex. le gaz naturel, le gaz de pétrole liquéfié (GPL), le gaz naturel liquéfié (GNL), le gaz de cokerie ou le mazout peuvent être utilisés.

Dans le système de régénération par pyro-hydrolyse, le chlorure de fer (FeCl2) est converti en acide chlorhydrique et en oxyde de fer par décomposition hydrolytique. La réaction a lieu dans le réacteur à des températures allant de 600 ° C à 800 ° C. Aux températures de réaction, la solution de chlorure de fer est divisée en chlorure d'hydrogène et oxyde de fer au moyen de vapeur d'eau et d'oxygène atmosphérique. Les réactions chimiques sont (i) 12 FeCl2 + 3 O2 =8 FeCl3 + 2 Fe2O3, (ii) 2FeCl3 + 3 H2O =6 HCl + Fe2O3, et (iii) 4FeCl2 + 4H2O + O2 =Fe2O3 + 4 HCl.

Dans la colonne d'absorption, le gaz de torréfaction refroidi provenant de la sortie de gaz du préconcentrateur subit un échange de chaleur adiabatique avec l'eau de rinçage dans une colonne à garnissage et forme un acide régénéré d'une concentration typique d'environ 18 % d'acide chlorhydrique, qui peut être réutilisé pour le décapage . Le torréfacteur est normalement équipé d'un vaste système d'évacuation des gaz, comprenant un contacteur gaz / liquide (venturi) pour l'évaporation partielle de l'alimentation fraîche, un absorbeur pour récupérer l'acide chlorhydrique gazeux sous forme d'acide récupéré et un équipement de dépoussiérage tel qu'un cyclone ou ESP . Un organigramme typique d'un processus de torréfaction par pulvérisation est donné à la figure 3.

Fig 3 Organigramme typique d'un processus de torréfaction par pulvérisation

Les produits de réaction chimique des réactions de pyro-hydrolyse sont constitués d'acide chlorhydrique qui est extrait du haut du four avec la vapeur et les produits de combustion et la poudre d'oxyde ferrique qui se dépose au fond conique du four est transportée pneumatiquement dans un bac de stockage , d'où il peut être rempli dans une variété de moyens de transport commerciaux tels que des big bags ou des camions.

La poudre d'oxyde de fer torréfié par pulvérisation a une grande pureté d'oxyde et une bonne structure de surface. En raison de ces propriétés, il s'agit d'un matériau d'entrée précieux pour les industries en aval telles que les producteurs de peintures architecturales, de produits de construction, de catalyseurs de styrène, de toner pour imprimantes laser et de ferrites.

Procédé lit fluidisé

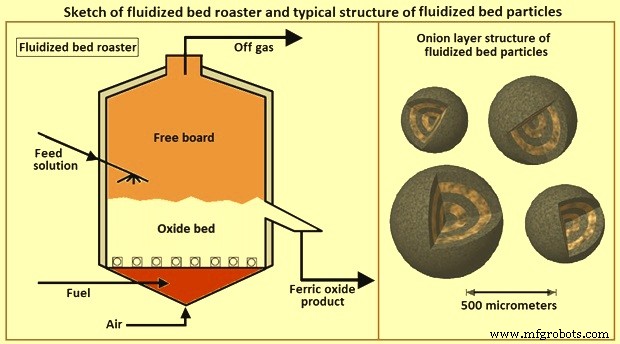

Le procédé à lit fluidisé est également un procédé pyro-hydrolytique comme le procédé de torréfaction par pulvérisation et il se déroule dans un four à chauffage direct. Dans un torréfacteur à lit fluidisé, la solution de chlorure métallique est introduite sur un grand lit d'oxydes métalliques chauds, tandis que l'énergie thermique nécessaire est fournie par les gaz de combustion fluidisants chauds. La figure 4 montre un croquis schématique d'un torréfacteur à lit fluidisé.

Fig 4 Croquis d'un torréfacteur à lit fluidisé et structure typique des particules à lit fluidisé

Le four de grillage à lit fluidisé doit être conçu pour une vitesse spatiale qui est de 3 fois à 10 fois la vitesse minimale de fluidisation du lit d'oxyde. Pour des pastilles d'oxyde de fer de 200 micromètres à 2 000 micromètres de diamètre, des vitesses spatiales de 2 mètres par seconde à 2,5 mètres par seconde sont courantes. La hauteur du torréfacteur est choisie pour minimiser la quantité de poussière transportée vers le système d'évacuation des gaz. Les hauteurs totales typiques du torréfacteur à lit fluidisé sont de 5 à 6 mètres.

Les gaz de combustion chauds sont normalement produits par des tuyères immergées qui injectent directement l'air et le combustible dans le fond du lit fluidisé. Le gaz chaud remonte et fluidise le lit de particules. Lorsque le gaz de combustion s'écoule à travers le lit d'oxydes bien agité, il atteint rapidement l'équilibre thermique avec le lit. La charge liquide n'est pas pulvérisée, mais directement alimentée (versée) au-dessus ou à l'intérieur du lit d'oxydes. Selon une explication, l'alimentation liquide mouille la couche externe des particules d'oxyde chaudes (de l'ordre de 0,5 mm) et s'évapore rapidement pour former une couche en forme d'oignon de nouvel oxyde solide au-dessus de l'oxyde existant, produisant ainsi une couche dense particules homogènes, comme le montre la figure 4.

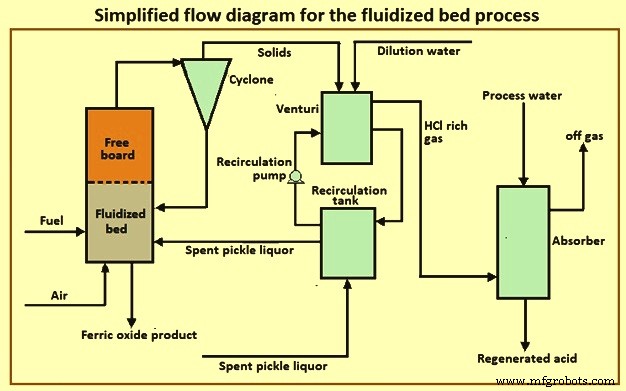

Etant donné que les gaz de dégagement du four de torréfaction à lit fluidisé sont plus chauds que ceux du four de torréfaction par pulvérisation, une plus grande quantité d'eau est pré-évaporée dans le venturi. Ainsi, de l'eau de dilution doit être ajoutée au venturi, pour contrôler le chlorure ferreux, concentration inférieure au niveau de saturation. Sans eau de dilution, la liqueur venturi en recirculation forme des cristaux qui peuvent provoquer un colmatage et des dommages dans le contacteur venturi. Les besoins en carburant dans le procédé à lit fluidisé sont plus élevés que dans le procédé de torréfaction par pulvérisation, principalement en raison des besoins en eau de dilution. Dans certains cas, la quantité d'eau de dilution peut être réduite en (i) faisant fonctionner le lit fluidisé à une température plus basse (par exemple 800 deg C), (ii) en augmentant l'efficacité de capture des poussières d'oxyde dans le cyclone (par exemple en utilisant des multi-cyclones) , (iii) réduire la quantité de poussière fine générée dans le lit fluidisé. Étant donné que la température de combustion sûre pour le gaz naturel est d'environ 760 degrés C, des températures de lit inférieures à 800 degrés C ne sont généralement pas utilisées pour un système fonctionnant au gaz naturel. La figure 5 montre un organigramme simple pour un procédé à lit fluidisé.

Fig 5 Schéma de principe simplifié pour le procédé à lit fluidisé

Dans le procédé à lit fluidisé, la conversion de l'acide résiduaire en oxyde de fer et en chlorure d'hydrogène a lieu dans un lit fluidisé à une température d'environ 800 ° C à 900 ° C. Parce que pour cela, l'oxyde de fer obtenu à partir d'une régénération d'acide chlorhydrique à lit fluidisé La plante a une consistance granuleuse et frittée et est appelée pellet. Le diamètre moyen de la pastille est de 200 micromètres à 2 000 micromètres selon la configuration du réacteur. Les granulés remplacent le minerai de fer et peuvent être recyclés dans l'usine sidérurgique intégrée.

Dans le procédé à lit fluidisé, l'absorption de l'acide chlorhydrique se fait de la même manière que dans la torréfaction par pulvérisation, mais la concentration d'acide pouvant être obtenue est généralement légèrement inférieure à 17 %. Le procédé pyro-hydrolytique à lit fluidisé présente quelques avantages distincts par rapport au procédé de torréfaction par pulvérisation. Ce sont (i) le produit oxyde est un solide granulaire et normalement sans poussière en raison de la croissance en forme de couche d'oignon des particules dans le torréfacteur à lit fluidisé, (ii) aucune unité de combustion séparée n'est nécessaire car les réactions de pyro-hydrolyse et de combustion se produisent simultanément dans le lit fluidisé, (iii) le contrôle de la taille des particules est possible grâce au contrôle du temps de séjour, au recyclage partiel du produit particulaire ou en faisant varier l'apport d'alimentation, (iv) un bon mélange et un bon contrôle de la température qui sont normalement associés au lits fluidisés, et (v) les torréfacteurs à lit fluidisé sont généralement plus petits que les torréfacteurs à pulvérisation.

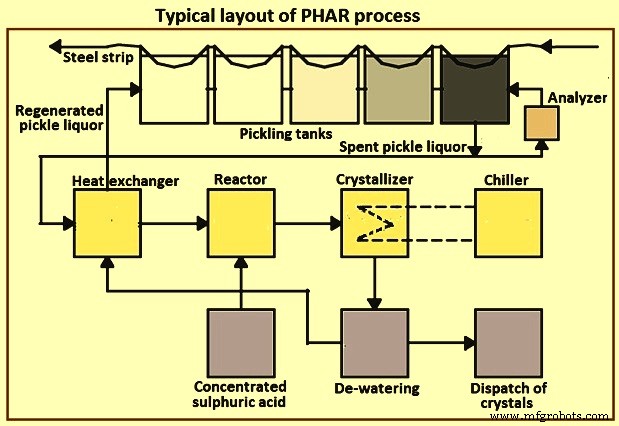

processus PHAR

PHAR (Pickliq hydrochloric acid regeneration) est un procédé de régénération de l'acide chlorhydrique usé issu du décapage de l'acier. Le processus est applicable à toute opération de décapage de taille. La technologie PHAR élimine le problème d'élimination, créant des réductions considérables des coûts d'exploitation, environnementaux et d'investissement. Le processus utilise de l'acide sulfurique pour restaurer l'acide chlorhydrique en vue de sa réutilisation. PHAR produit des cristaux de sulfate ferreux (sulfate hepta-hydraté), un sous-produit économiquement viable, qui peut être vendu à des fins industrielles. En éliminant le transport et / ou le traitement de la liqueur de décapage usée, ainsi que les coûts associés à la génération d'acide chlorhydrique pour remplacer la solution de liqueur usée, PHAR permet des économies d'énergie de 95 %, des économies de coûts de 52 % et une réduction de 91 % des émissions de CO2, par rapport à la technologie existante.

Dans le procédé PHAR, la liqueur de décapage usée sort généralement de la ligne de décapage à environ 11 % à 13 % de fer et 2 % à 4 % d'acide chlorhydrique libre. La température de l'acide est d'environ 80°C à 90°C pour une ligne de décapage en continu mais peut être inférieure pour une opération de décapage discontinu. À l'aide d'un échangeur de chaleur à flux croisés, la liqueur de décapage épuisée sortante échange de la chaleur avec la « liqueur de décapage régénérée » (RPL) retournant à la ligne de décapage.

La liqueur de décapage usée à régénérer s'écoule ensuite dans un réacteur où elle est mise en contact avec de l'acide sulfurique concentré (93 %). L'acide sulfurique réagit avec le chlorure ferreux, libérant ainsi de l'acide chlorhydrique libre en solution. La réduction de température finale s'accompagne du refroidissement du mélange réactionnel à des températures de -15 °C à -1 °C dans une cuve de cristallisoir. La réduction de température réduit la solubilité du sulfate ferreux, provoquant sa précipitation hors de la solution. Le sulfate de fer résultant est séparé par cristallisation. La liqueur mère, maintenant enrichie en acide chlorhydrique, mais contenant un résidu d'acide sulfurique, est ensuite séparée des cristaux par filtration sous vide ou centrifugation et recyclée vers le processus de décapage.

Une petite quantité d'eau est utilisée pour laver la liqueur mère résiduelle des cristaux. Cette eau compense l'eau d'hydratation qui se combine avec le sulfate ferreux. Le taux d'acide sulfurique résiduel dans l'acide chlorhydrique régénéré dépend de la concentration en fer et de la température. Le procédé fonctionne à basse température et produit du sulfate ferreux heptahydraté (FeSO4.7H2O). La figure 6 montre la disposition typique du processus PHAR.

Fig 6 Disposition typique du processus PHAR

Le procédé PHAR présente un certain nombre d'avantages potentiels par rapport aux autres alternatives. Ce sont (i) le processus fonctionne à basse température, minimisant ainsi la corrosion et permettant l'utilisation de plastiques bon marché pour la tuyauterie et d'autres équipements, (ii) les consommations d'énergie pour le refroidissement et la cristallisation sont intrinsèquement inférieures à l'évaporation et peuvent être minimisées en récupérant la chaleur de la liqueur de décapage usée avec des échangeurs de chaleur, (iii) l'heptahydrate de sulfate ferreux est un matériau facilement commercialisable, qui est utilisé comme coagulants de traitement de l'eau ainsi que pour la désodorisation des eaux usées, (iv) l'investissement en capital pour le système est considérablement inférieur que d'autres alternatives et il est physiquement beaucoup plus petit, (v) un approvisionnement en gaz combustible n'est pas nécessaire pour l'opération, et (vi) le processus est plus indulgent envers la contamination par d'autres métaux tels que le zinc.

Processus de distillation

Le processus de distillation a été utilisé lorsqu'il reste un niveau significatif d'acide libre dans la liqueur de décapage usée. L'acide chlorhydrique purifié, à la concentration azéotropique d'environ 15 %, est récupéré des "surverses" tandis que la liqueur de chlorure ferreux concentrée est récupérée des "fonds". Ce procédé ne récupère que les valeurs « d'acide libre ». Dans une variante de ce procédé, le chlorure ferrique accumulé dans le fond est cristallisé. Dans une autre variante, le procédé d'échange d'ions retardateur d'acide est utilisé pour réduire l'acidité du sous-produit de chlorure ferreux liquide.

Procédé de distillation d'acide sulfurique

Dans ce procédé, de l'acide sulfurique est ajouté à la liqueur de décapage usée. Cela provoque la réaction FeCl2 + H2SO4 =2HCl + FeSO4. L'acide chlorhydrique libéré est récupéré avec l'acide chlorhydrique libre d'origine par distillation, tandis que le fer est cristallisé sous forme de sulfate ferreux monohydraté.

Procédés hybrides de pyro-hydrolyse

Lorsque l'objectif principal de l'exploitation d'une usine de pyro-hydrolyse est la production de poudre d'oxyde de fer de haute qualité, une conception de réacteur qui combine l'efficacité énergétique d'un four de torréfaction par pulvérisation avec les conditions de procédé homogènes et stables d'un procédé à lit fluidisé est adopté. Cela nécessite des investissements plus importants dans les technologies de dépoussiérage et de trempe au gaz.

Procédé de régénération hydrothermique

Le processus de régénération hydrothermique est une technologie relativement récente. Il remplace le four à combustion directe et l'absorption gaz/liquide par une voie de procédé alternative consistant en l'oxydation et l'hydrolyse. La formation d'oxyde ferrique a lieu en phase liquide ce qui réduit la consommation d'énergie calorifique. La concentration d'acide régénéré est égale à la concentration totale de HCl d'acide usé. Cette concentration d'acide régénéré peut être augmentée à un niveau supérieur à 30 % en utilisant un pré-concentrateur. La qualité de l'oxyde de fer produit par ce procédé est comparable aux procédés pyro-hydrolytiques en termes de contamination par les ions chlorure. Cependant, la surface spécifique des particules est ajustable à des chiffres beaucoup plus élevés en ajustant les conditions d'hydrolyse.

Processus de fabrication

- Qu'est-ce que la passivation de l'acier inoxydable ?

- Conception pour la fabrication :un guide pratique

- cornichon

- SIGHT :For the Blind

- Bouton Muet pour MS Teams

- Un détecteur de foudre pour Arduino

- Compteur de lumière / Flashmètre pour photographes

- Thème sombre pour Arduino IDE

- Décapage de bandes laminées à chaud en acier au carbone dans des lignes de décapage