Conception pour la fabrication :un guide pratique

La conception pour la fabrication (DFM), également appelée conception pour la production est un 20 ème phénomène du siècle qui ne s'est produit qu'au milieu du siècle lorsque la production de masse a remplacé les artisans et les artisans. Cela a ouvert la voie au domaine appelé design industriel, qui est conçu pour la production de masse. Les premiers exemples de cela ont été affichés dans des articles tels que des distributeurs de soda sculptés arrondis des années 50.

20 ans plus tard, les premiers designers industriels ont été employés ici dans la Silicon Valley en Californie par Hewlett Packard. Le premier véritable consultant en design industriel dans la Silicon Valley était trois gars qui ont commencé chez HP en concevant les premiers instruments de test et ont quitté HP pour créer leur entreprise GVO (Dale Gruye, Nolan Vogt et Opperman). J'ai été embauché quelques années plus tard dans cette entreprise, puis en 1983, StudioRed est né de mes succès dans la conception de produits ici dans la Silicon Valley.

La conception pour la fabrication est un élément essentiel d'un travail de concepteurs industriels et d'ingénieurs en mécanique. Ils doivent créer un produit qui fonctionne comme prévu, est convaincant à utiliser et à posséder et optimise les méthodes de fabrication nécessaires à la fabrication du produit. Qu'est-ce que ça veut dire? Fondamentalement, cela signifie que nous devons choisir des méthodes de fabrication adaptées aux quantités de production attendues pour le nouveau produit et concevoir ou concevoir les pièces spécifiquement pour ces processus. Si les ventes s'élèvent à des centaines de milliers par an, les méthodes de fabrication sont naturellement les méthodes les moins coûteuses pour les quantités qui, par exemple, pourraient être le moulage par injection à grand volume. Si seulement des centaines étaient produites, d'autres méthodes seraient plus appropriées comme la tôlerie ou le moulage sous pression.

Aujourd'hui, 40 ans plus tard, la conception pour la production est devenue un rôle essentiel dans le processus de développement. Aujourd'hui, nous l'appelons Design for Manufacture ou DFM. La conception pour la fabrication est une partie essentielle du développement de produits. Cette activité est nécessaire pour faire passer le concept de produit des premiers prototypes à la production. En effet, cela nous oblige à inclure la contribution des fabricants dans le processus de développement pour guider les solutions de conception qui prennent en charge leurs méthodes de production uniques et optimiser le processus de fabrication au moindre coût.

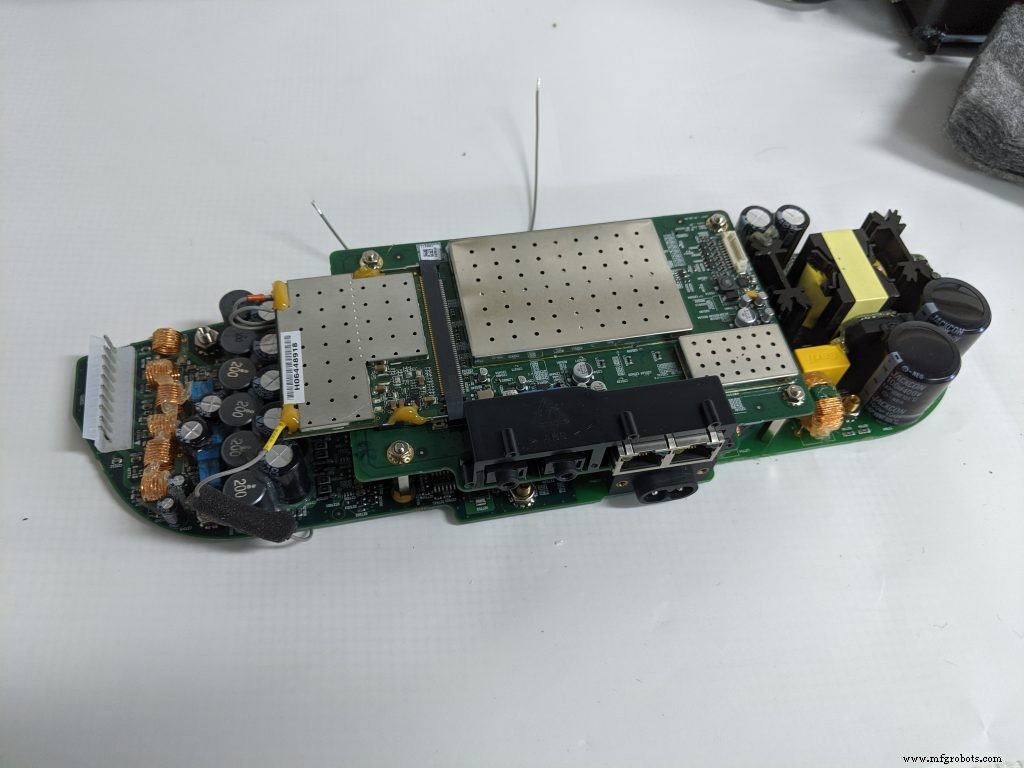

En tant que consultants en développement de produits, nous sommes tenus de fournir les services de développement les plus efficaces et les moins chers. Le principal impact sur les coûts est le temps qu'il faut pour faire tout ce qui est nécessaire en R&D. Cela suggère que chaque fois que nous pouvons gagner du temps, nous économisons de l'argent. Si nous terminons la conception et la soumettons ensuite aux fabricants, nous apprenons souvent que si nous faisions certaines choses différemment, nous pouvons réduire les coûts de fabrication. Une fois, lors de la conception d'un décodeur pour une entreprise nationale de câblodistribution, nous examinions la conception avec le fabricant en CAO (conception assistée par ordinateur) et ils ont dit que si nous retournions la carte de circuit imprimé (PCB), ils pourraient effectuer " tests en cours de fabrication ». Il s'agit de tests qui peuvent être effectués sur la ligne de fabrication sans la déplacer vers un montage de test. Ils pourraient sonder la carte depuis le dessous, en temps réel. Cette demande ne signifiait rien pour nous en termes de performances du produit mais a considérablement réduit les coûts de test et finalement le prix global. Nous avons demandé cette entrée une fois la conception terminée et il nous a fallu environ 30 heures pour reconfigurer la CAO pour retourner le PCB et repositionner tous les emplacements de la broche 1 des connecteurs. Cela aurait pu être considérablement plus élevé si nous avions terminé, prototypé et testé avant de découvrir cet avantage de retournement de carte, car nous aurions peut-être dû refaire une grande partie de ce travail si nous avions attendu trop longtemps.

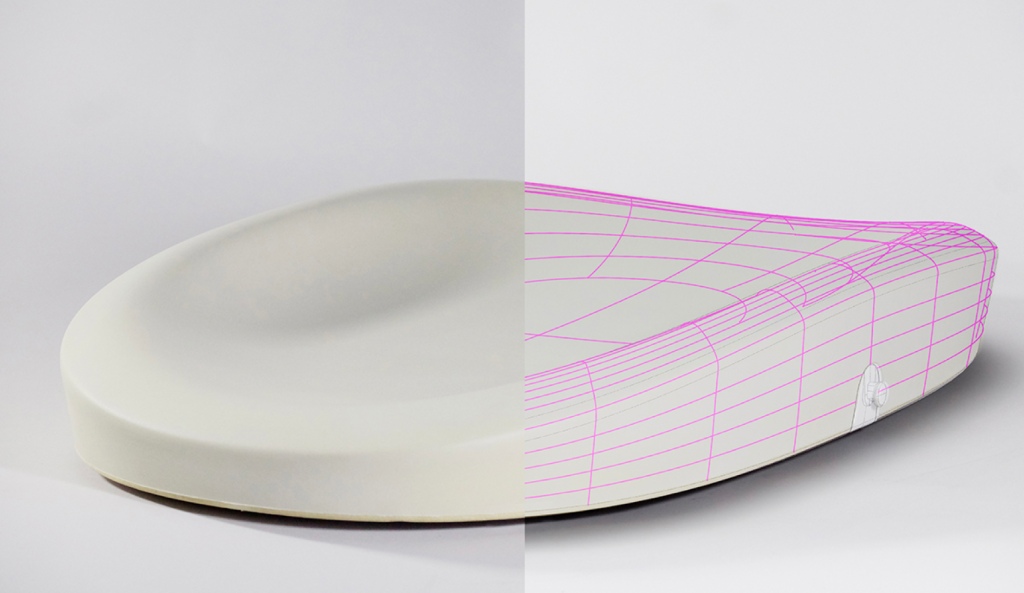

La conception pour la production peut prendre plusieurs formes. Dans certains cas, il s'agit principalement d'être honnête envers les conducteurs de processus. Le moulage par injection, ou tout autre moulage d'ailleurs, nécessite que les côtés soient inclinés avec le tirage pour lui permettre de glisser hors du moule. Il existe de nombreux autres exemples de bonne utilisation de la façon dont les moules produisent divers détails. Si l'unité a des ouvertures sur le côté, elle nécessite d'autres méthodes de conception de moules telles que l'utilisation de glissières, d'arrêts ou de poussoirs coudés, tandis que des techniques de moulage plus avancées telles que les poignées en caoutchouc surmoulées nécessitent plusieurs moules et fonctionnalités pour connecter les deux moulés. matériaux à intégrer mécaniquement.

Les produits métalliques ont également de nombreuses méthodes variables pour optimiser la conception pour la fabrication ou la production. Considérons un assemblage de tôlerie où nous voulions connecter deux pièces de tôlerie ensemble pour créer une pièce similaire à un « T ». Nous pouvions les visser ensemble, les souder par points, les riveter, etc. Nous avons demandé à un grand fabricant d'ordinateurs en Chine comment il préférait les attacher. Ils ont suggéré un « verrou à bascule ». Ceci était apparemment moins coûteux que n'importe lequel des autres produits directement lors de l'emboutissage de la pièce. Aucun nouveau processus ou machine et ne nous coûte rien de plus qu'un symbole spécial sur la page de dessin de la pièce. Encore une fois, il était presque libre de changer lorsque nous avons demandé, mais aurait nécessité de nouveaux fichiers et dessins de pièces et peut-être un nouveau prototype et des tests si nous l'avions appris plus tard, après le prototype.

La conception pour la fabricabilité est une partie essentielle du processus de développement d'aujourd'hui. Il s'est avéré être un outil nécessaire pour faire face à une pression sur les prix des produits. Même si vous êtes en mesure de produire votre produit en dessous de vos seuils et de maintenir vos marges, à l'avenir, certaines choses peuvent vous obliger à réduire votre prix et des marges plus importantes vous donnent la liberté de répondre à la pression du marché sans la douleur typique associée à ça.

À propos de l'auteur :Philip Bourgeois est le fondateur et président de StudioRed, une société de conseil en développement de produits dans la Silicon Valley avec positionnement de marque, UX/UI et conception industrielle, ingénierie mécanique, optique et structurelle et prototypage en interne avec une seule équipe . StudioRed développe des produits depuis 1983. Cette expérience dans la conception et l'ingénierie pour la production se reflète dans plus de 3 500 programmes à ce jour.

Processus de fabrication

- Guide de conception UX pour seniors

- Directives de conception pour la manufacturabilité – Partie 2

- Directives de conception pour la manufacturabilité – Partie 1

- Conception pour la fabrication de PCB

- Comment optimiser les conceptions pour les projets de fabrication de métal

- Comment se préparer à l'Industrie 4.0

- Comment concevoir un programme de maintenance préventive pour votre équipement

- Ultiboard – Le guide ultime pour les débutants

- Pourquoi la conception pour la fabrication est-elle importante ?