Calcaire - Son traitement et son application dans l'industrie sidérurgique

Calcaire - Son traitement et son application dans l'industrie sidérurgique

Le calcaire est une roche sédimentaire naturelle et abondante composée de niveaux élevés de carbonate de calcium (CaCO3) sous la forme de calcite minérale. Certains calcaires peuvent contenir un faible pourcentage de carbonate de magnésium (MgCO3). Ces calcaires sont appelés calcaires dolomitiques.

Le calcaire est également un minéral industriel très important. Ses propriétés chimiques en font un minéral précieux pour un large éventail d'utilisations industrielles/manufacturières. Le calcaire est également l'une des matières premières essentielles utilisées dans la production de fer et d'acier.

Le calcaire, par définition, est une roche qui contient au moins 50 % de CaCO3 sous forme de calcite en poids. Il peut y avoir de petites particules de quartz (silice), de feldspath (alumino-silicates), de minéraux argileux, de pyrite (sulfure de fer), de sidérite (carbonate de fer) et d'autres minéraux associés au calcaire. Tous les calcaires contiennent au moins quelques pour cent d'autres matériaux. Les impuretés dans le calcaire peuvent être constituées de silice (SiO2), d'alumine (Al2O3), d'oxyde de fer (Fe2O3), de soufre (sous forme de sulfures ou de sulfates), de phosphore (P2O5), de potasse (K2O) et de soude (Na2O). La silice et l'alumine sont les principales impuretés du calcaire. Le calcaire utilisé dans la fabrication du fer doit contenir au moins 85 % de carbonate de calcium et un faible pourcentage d'alumine. De même, le calcaire utilisé pour la fabrication de l'acier doit contenir au moins 92 % de carbonate de calcium et un très faible pourcentage d'impuretés, en particulier le pourcentage de silice.

Les principales utilisations du calcaire dans l'industrie sidérurgique sont (i) en tant que fondant et (ii) d'autres utilisations consistant en un agent de désulfuration, le revêtement de moules de machine de coulée de porc, la neutralisation de l'eau acide, le traitement de l'eau, les eaux usées ( traitement des effluents), traitement des gaz de combustion et traitement des boues et des eaux usées. C'est aussi un composant des scories synthétiques. Le calcaire est normalement utilisé sous trois formes. Ce sont (i) le calcaire brut qui est aussi la forme naturelle du calcaire, (ii) le calcaire calciné ou chaux vive, ou simplement la chaux, et (iii) la chaux hydratée. Lorsque le calcaire est utilisé comme fondant, il est utilisé soit comme calcaire brut, soit comme calcaire calciné. La chaux hydratée est généralement produite à partir de chaux vive à haute teneur en calcium et contient 72 % à 74 % d'oxyde de calcium avec 23 % à 24 % d'eau chimiquement combinée.

Traitement du calcaire

Le calcaire après son extraction doit subir plusieurs traitements avant de pouvoir être utilisé dans divers procédés. Les processus de base dans la production de calcaire sont (i) l'extraction de calcaire brut, (ii) la préparation du calcaire extrait pour son utilisation par concassage et dimensionnement, (iii) la calcination du calcaire brut, (iv) le traitement ultérieur du calcaire calciné en l'hydratant pour produire de la chaux hydratée si nécessaire pour l'utilisation, et (v) diverses opérations de transfert, de stockage et de manutention. Tous ces processus peuvent ne pas être nécessaires pour être présents dans chaque usine.

Fondamentalement, trois types de produits calcaires sont utilisés dans les usines sidérurgiques. Il s'agit (i) de produits calcaires bruts, (ii) de produits calcaires calcinés ou de chaux vive, et (iii) de produits de chaux hydratée. Le traitement du calcaire pour ces produits est décrit ci-dessous.

Le premier processus a lieu dans les mines de calcaire où le minerai extrait subit un concassage et un criblage pour la séparation des différentes fractions de taille du minerai. Dans l'usine sidérurgique, à certains endroits, le calcaire brut est ensuite traité. L'exemple est l'usine d'agglomération où le calcaire brut est broyé dans des broyeurs à marteaux à - 3 mm (généralement dans la plage de 85 % à 90 %).

La calcination du calcaire est un procédé de traitement thermique permettant de réaliser la décomposition thermique du calcaire brut et l'élimination de la LOI (perte au feu) ou du dioxyde de carbone (CO2) entrant dans sa composition. Le procédé de calcination consiste en une réaction endothermique qui s'effectue à l'état solide. La chaux de haute qualité utilisée dans la fabrication de l'acier contient généralement environ 90 à 95 % de CaO. Théoriquement, 56 kg de CaO sont produits à partir de 100 kg de CaCO3 lors de la calcination complète. Cependant, dans la pratique, cela varie en raison de plusieurs facteurs. Lors de la calcination du calcaire, puisque le CO2 est éliminé, la chaux (i) est poreuse (ii) a une surface plus élevée, (iii) a une réactivité élevée et (iv) est hygroscopique. Environ 1,8 tonne de calcaire est nécessaire pour produire 1 tonne de chaux vive.

La calcination du calcaire, étant une réaction chimique endothermique, nécessite un apport d'énergie considérable. Lorsque le calcaire est chauffé, le carbonate de calcium est décomposé selon l'équation suivante.

CaCO3 + environ 42,5 kcal de chaleur =CaO + CO2

La calcination du calcaire est un simple procédé de cuisson en une seule étape qui s'effectue dans un four vertical ou un four rotatif. Il se compose de cinq étapes de processus. Ce sont (i) le transfert de chaleur de l'air ambiant à la surface des particules, (ii) la conduction thermique de la surface au front de réaction, (iii) la cinétique chimique au front, (iv) la diffusion du CO2 à travers la couche d'oxyde poreuse vers la surface, et (v ) puis transfert dans l'air ambiant. Le calcaire est chargé dans le four et, tout en progressant dans le four, il est décomposé ou calciné. La décomposition du CaCO3 commence à 810 deg C.

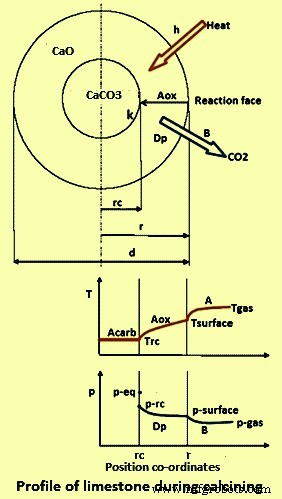

Le processus de calcination peut être expliqué à l'aide d'un morceau de calcaire partiellement décomposé, dont les profils de pression partielle de CO2 et de température sont illustrés à la figure 1. L'échantillon comprend un noyau de carbonate dense entouré d'une couche poreuse. Dans le four de calcination à une température Tgaz, la chaleur est transférée par rayonnement et convection (symbolisée par «h») à la surface solide à une température Tsurface. Au moyen de la conduction thermique (A), la chaleur pénètre à travers la couche d'oxyde pour atteindre le front de réaction, où la température est Trc. Comme l'enthalpie de réaction est plusieurs fois supérieure à l'énergie interne, la chaleur circulant plus loin dans le noyau est négligeable pendant la réaction. La température à cœur n'est donc que légèrement inférieure à la température frontale. Une fois la chaleur apportée, la constante de réaction chimique (k) a alors lieu dont la force motrice est l'écart de la pression partielle de CO2 par rapport à l'équilibre (p-eq – p-f). Le CO2 libéré diffuse (Dp) à travers la couche d'oxyde poreux vers la surface et passe finalement par convection (B) vers l'environnement où la surface p de pression partielle de CO2 existe. Les propriétés chimiques et physiques de la chaux sont influencées par la calcination qui à son tour est influencée par la conductivité, le coefficient de transfert de masse et la diffusivité de la couche de chaux.

Fig 1 Profil d'un échantillon de calcaire lors de la calcination

Pour la calcination complète du calcaire et pour ne pas avoir de noyau résiduel de calcaire non calciné, il est nécessaire que la chaleur apportée à la surface du calcaire pénètre par transfert de chaleur par conduction vers le noyau. Une température de 900 degrés C doit être atteinte dans le noyau au moins pendant une courte période de temps car l'atmosphère à l'intérieur du matériau est du CO2 pur. La surface calcaire doit être chauffée à plus de 900 degrés C pour maintenir le gradient de température requis et surmonter l'effet isolant du matériau calciné dans la surface calcaire. Cependant, lors de la production de chaux vive, la température de surface ne doit pas dépasser 1 100 degrés C à 1 150 degrés C, sinon une recristallisation du CaO se produit et entraîne une réactivité plus faible et réduit ainsi les propriétés d'extinction de la chaux vive.

Un certain temps de rétention ou de séjour est nécessaire pour transférer la chaleur des gaz de combustion à la surface du calcaire puis de la surface au cœur du calcaire. Les gros morceaux de calcaire nécessitent plus de temps pour calciner que les petits morceaux. En principe, la calcination à des températures plus élevées réduit le temps de rétention nécessaire. Cependant, des températures trop élevées nuisent à la réactivité du produit. La relation entre la température de calcination et le temps de rétention nécessaire pour différentes tailles de calcaire est indiquée dans l'onglet 1.

| Tab 1 Relation entre la température de calcination et le temps de séjour | |||

| Sl. No. | Taille du calcaire | Température de calcination | Temps de résidence (approximatif) |

| Unité | mm | deg C | Heures |

| 1 | 50 | 1000 | 2.1 |

| 1200 | 0.7 | ||

| 2 | 100 | 1000 | 8.3 |

| 1200 | 2.9 | ||

Plusieurs types de fours différents sont utilisés pour le processus de calcination. Ces fours peuvent être des fours rotatifs ou des fours verticaux. Le type de four à sélectionner dépend fortement des caractéristiques du calcaire, du taux de production prévu, du coût du combustible, des coûts d'investissement, du combustible disponible, des conditions locales, de l'infrastructure et d'autres éléments. En général, toutes les données, y compris les tests de laboratoire, doivent être évaluées avant de sélectionner le four de calcination.

Les fours rotatifs, avec ou sans préchauffeurs, traitent généralement le calcaire avec une granulométrie comprise entre 10 mm et 50 mm. Le bilan thermique de ce type de fours est quelque peu catégorisé par les pertes élevées avec les gaz de dégagement et à travers l'enveloppe du four. Les valeurs typiques pour les pertes de gaz de dégagement sont de l'ordre d'environ 25 % et pour les pertes de la coque du four, elles sont de l'ordre d'environ 20 % du besoin total en chaleur. Seulement environ 60 % de l'énergie du combustible introduite dans le four avec préchauffeur est utilisée pour le processus de calcination.

Dans le cas des fours verticaux à cuve unique, il existe un déséquilibre entre la chaleur disponible de la zone de calcination et la chaleur requise dans la zone de préchauffage. Même avec le processus de calcination idéal, la température des gaz résiduaires peut être supérieure à 100 deg C. Dans le cas de fours de type régénératif à flux parallèle (PFR), il y a une meilleure utilisation de la chaleur de la zone de calcination et une minimisation de la perte de chaleur dans les gaz résiduaires, ce qui réduit la consommation de chaleur par tonne de chaux.

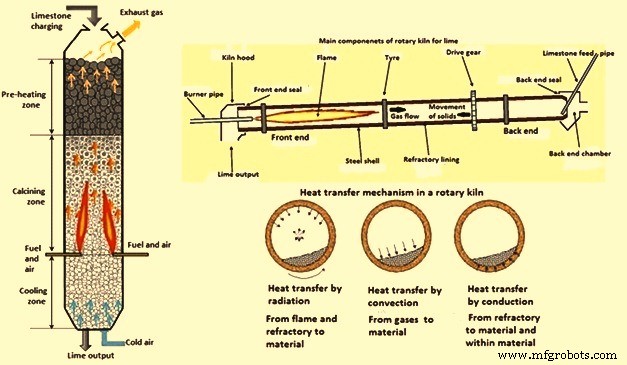

Le diagramme schématique d'un four vertical à cuve unique montrant le flux de matière et le flux de gaz, les principaux composants d'un four rotatif à chaux et le mécanisme de transfert de chaleur dans un four rotatif sont illustrés à la Fig 2.

Fig 2 Schéma de principe d'un four vertical à cuve unique, des composants du four rotatif et du mécanisme de transfert de chaleur dans un four rotatif

La comparaison des données pour différents fours généralement utilisés pour la calcination du calcaire avec des chiffres de consommation importants et la taille typique des matières premières est donnée dans l'onglet 2.

| Tab 2 Comparaison des différents types de fours de calcination | |||||

| Type de four de calcination | Capacité du four | Taille du calcaire | Consommation spécifique de carburant | Consommation électrique spécifique | Remarques |

| tpd | mm | kcal/kg | kWh/tonne | ||

| Four PFR rectangulaire | 100-400 | 30-120 | 810-870 | Environ 20 | De la chaux hautement réactive est produite |

| Four PFR circulaire | 300-800 | 30-160 | 810-870 | Environ 20 | De la chaux hautement réactive est produite |

| Four à chaux fine | 200-400 | 15-40 | 790-850 | Environ 20 | De la chaux hautement réactive est produite |

| Four vertical annulaire | 200-600 | 15-200 | 910-980 | Environ 30 | Haute teneur en CO2 dans les gaz d'échappement |

| Four à cuve unique | 50-300 | 10-100 | 980-1100 | Environ 35 | De la chaux vive moyennement dure est produite |

| Four rotatif avec préchauffeur | 300-1200 | 10-50 | 1150-1350 | Environ 30 | De la chaux hautement réactive est produite, un taux de production élevé et une faible teneur en soufre |

| Fours rotatifs longs sans préchauffeur | 300-1000 | 20-50 | 1600-1700 | Environ 20 | Grandes cadences de production, chaux réactive et faible teneur en soufre |

| Calcination en suspension | 300-1200 | 0.03-2 | 1300-1400 | Matière première très fine | |

Voici les facteurs et les paramètres de fonctionnement qui ont une incidence sur la calcination du calcaire.

Types de fours – Il existe deux types de fours qui sont utilisés pour la calcination du calcaire. Il s'agit soit de fours verticaux soit de fours rotatifs horizontaux. Selon le type de four, la taille de la charge calcaire est différente. Dans les fours verticaux, le calcaire se déplace vers le bas et les gaz chauds s'écoulent vers le haut à travers le calcaire. Par conséquent, les pierres doivent être suffisamment grandes pour permettre aux gaz de combustion de se déplacer vers le haut. Ces fours utilisent généralement des tailles de calcaire allant de 130 mm à 200 mm. Dans ces types de fours, la montée en température doit être lente et donc le temps de séjour qui en résulte est long. Les fours verticaux sont économes en combustible, mais limités en capacité. Dans le cas des fours horizontaux, le corps du four tourne, permettant au calcaire de culbuter et exposant toutes les surfaces au gaz chaud. La taille typique du calcaire pour ces types de fours varie de 25 mm à 40 mm. L'uniformité de la taille du calcaire pour charger le four est très importante pour un processus de calcination uniforme. Mais, d'un point de vue pratique, un dimensionnement serré est coûteux en raison des multiples criblages nécessaires. Le calcaire de petite taille, tel que 6 mm et moins avec un certain pourcentage de fines dans un four horizontal, a tendance à s'effondrer en masse, réduisant ainsi l'exposition des particules aux gaz chauds. Ce processus entraîne une exposition inégale, réduisant ainsi la qualité de la chaux vive. Dans les fours verticaux, la présence de calcaire de très petite taille bloque les vides entre les calcaires, interférant avec le passage des gaz, et donc avec le transfert de chaleur, provoquant une calcination inégale. De plus, les petites particules de calcaire (moins de 3 mm) ont tendance à se dégrader et à générer des fines qui doivent être éliminées par des dépoussiéreurs.

Taille et gradation du calcaire -Au cours du processus de calcination, la dissociation du calcaire progresse normalement progressivement de la surface vers l'intérieur du calcaire. Plus la taille du calcaire est grande, plus il est difficile à calciner et cela demande également plus de temps. Une large gamme de distribution granulométrique dans l'alimentation du four interfère également avec la distribution de la chaleur dans le four. Les petites pierres s'accumulent entre les vides formés par les grosses pierres dans les fours verticaux, bloquant ainsi le tirage et l'écoulement de la flamme et des gaz de combustion. De plus, pendant la calcination d'une large gamme de tailles de calcaire, des températures qui calcinent les plus petites tailles de manière adéquate sans surcalcination, ne calcinent que l'enveloppe externe du calcaire avec des dimensions plus grandes. Ainsi, les calcaires aux gradations restreintes, indépendantes de la taille, sont beaucoup plus faciles à calciner. La taille du calcaire est également un élément critique dans le processus de calcination. Lorsque le calcaire entre dans le four, il est exposé aux gaz chauds à l'intérieur du four. La vitesse de pénétration de la chaleur dépend de la température du calcaire et de celle des gaz environnants. De plus, il faut du temps pour que la chaleur pénètre dans le calcaire. Plus la taille du calcaire est petite, plus le temps de pénétration de la chaleur est court. Dans le cas du calcaire pulvérisé, ce temps peut être d'une fraction de minute.

Structure cristalline et densité du calcaire – La structure cristalline du calcaire affecte le taux de calcination, la résistance interne du calcaire, ainsi que la taille cristalline résultante de CaO dans la chaux. Les cristaux plus petits s'agglomèrent pendant la calcination, formant des cristaux plus gros, provoquant ainsi un retrait et une réduction de volume. Des températures de four plus élevées facilitent le processus d'agglomération. Plus l'agglomération est importante, plus le rétrécissement de volume du produit final est important. La densité du calcaire et sa structure cristalline sont quelque peu liées. La forme des cristaux détermine l'espace vide entre les cristaux et donc la densité du calcaire. Des vides plus grands permettent un passage facile des gaz CO2 lors de la calcination, mais cela entraîne également une réduction de volume lors de la calcination. Certains types de calcaire, en raison de leur structure cristalline, se désagrègent lors du processus de calcination. Ces types de calcaire ne conviennent pas à la calcination. Il existe d'autres types de calcaire qui se comportent de manière opposée et deviennent si denses lors de la calcination qu'ils empêchent la fuite de CO2 et deviennent non poreux. Encore une fois, ces types de calcaire ne conviennent pas à la calcination.

Température de calcination – La calcination du calcaire commence à environ 810°C à pression atmosphérique et dans une atmosphère composée à 100 % de CO2. La dissociation procède progressivement de la surface externe vers la surface interne. Pour que la dissociation pénètre à l'intérieur du calcaire, des températures plus élevées sont nécessaires. Les températures doivent encore augmenter pour que la dissociation du cœur du calcaire puisse avoir lieu. Plus la taille du calcaire est élevée, plus la température nécessaire à la dissociation du noyau est élevée en raison de la pression interne croissante à mesure que le gaz CO2 force sa fuite. Une augmentation de la température exerce une influence beaucoup plus importante sur la vitesse de dissociation que la rétention de température. De plus, la température théorique requise pour la calcination est d'environ 1000°C. Cependant, en pratique, les températures maintenues dans le four sont beaucoup plus élevées (environ 1350°C). La température correcte dans le four dépend de la taille du calcaire ainsi que du type de four et du type de combustible utilisé. L'opérateur du four expérimente normalement pour déterminer la température exacte pour la taille et la qualité particulières du calcaire utilisé. En général, il est préférable d'utiliser la température la plus basse avec le temps de séjour le plus court possible pour obtenir une calcination complète. Des températures de calcination plus élevées provoquent un retrait accru et une réduction de volume. Des températures de calcination plus élevées provoquent également une carbonatation de la surface du calcaire calciné, avec la présence de CO2 libéré de la pierre ainsi que des sous-produits de la combustion, ce qui rend la chaux non poreuse et donc moins réactive.

Taux d'augmentation de la température - La montée en température doit être progressive et régulière. Il est particulièrement important lors de l'utilisation de calcaire de grande taille (100 mm à 150 mm). Lors de la calcination de calcaire de grande taille, le calcaire doit rester poreux pendant le processus. Au fur et à mesure que la température augmente, la couche externe de calcaire est chauffée à la température de dissociation, où le CO2 s'échappe du calcaire, laissant des passages capillaires rendant la chaux poreuse. Au fur et à mesure que le gaz s'échappe, le calcaire rétrécit en volume jusqu'à 40 %. Ce rétrécissement de volume limite le passage du gaz depuis le centre du calcaire, empêchant tout gaz CO2 supplémentaire de s'échapper. Un temps de séjour trop long facilite la combinaison du CaO et du CO2 en CaCO3 (carbonatation) à des températures supérieures à 1350°C. Si la montée en température est très rapide, la couche externe des morceaux de calcaire est calcinée très rapidement. Au fur et à mesure que la température augmente, la surface des morceaux de calcaire se rétrécit et les pores créés par la fuite de CO2 se referment. Cela produit une pression interne accrue dans le calcaire. Puisque le gaz ne peut pas s'échapper, il fait exploser et désintégrer le calcaire. Cela entraîne la production de fines indésirables réduisant la qualité de la chaux vive résultante.

Temps de calcination – On remarque que quels que soient le type de calcaire et sa qualité, une température de combustion plus élevée et une période de calcination plus longue donnent une chaux vive plus dure qui présente un retrait élevé, une densité élevée, une faible porosité et une faible réactivité chimique. L'inverse se produit à des températures de combustion plus basses avec une durée de calcination plus courte résultant en la production des chaux hautement réactives à combustion douce souhaitables de faible retrait et de faible densité et de porosité élevée. La calcination des petites et grosses pierres en termes de temps de chauffage et de calcination relatifs est directement proportionnelle au carré de l'épaisseur (ou diamètre moyen pour les pierres de forme irrégulière. Le temps de rétention dans le four dépend de la taille du calcaire ainsi que de la calcination température. La taille du calcaire est l'élément le plus critique pour la calcination. Lorsque le calcaire entre dans le four, il est exposé aux gaz chauds à l'intérieur du four. Le taux de pénétration de la chaleur est basé sur la différence de température du calcaire et de la température des gaz. En plus de cette différence de température, il faut du temps pour que la chaleur pénètre dans le calcaire. Plus la taille du calcaire est petite, plus le temps de pénétration de la chaleur est court. Dans le cas du calcaire pulvérisé, ce temps peut réduire à moins de 1 minute. Si la rétention est trop courte, le cœur du calcaire reste non calciné, tandis que la surface extérieure se calcine. Si le temps de rétention est trop long, le n la surface des morceaux de calcaire rétrécit et les pores créés par la fuite de gaz CO2 se referment, produisant une surface imperméable. Ce type de chaux est appelé chaux calcinée ou calcinée à mort. Cette chaux a une très faible réactivité et s'éteint mal. De plus, un temps de rétention plus long signifie moins de production et des coûts de production plus élevés.

Concentration de CO2 dans le four – La concentration de CO2 dans l'atmosphère du four augmente avec sa libération du calcaire lors de la calcination. Pour une calcination correcte, le CO2 doit être éliminé en continu. Si le CO2 n'est pas éliminé, une combinaison de concentration élevée de CO2 et de température de calcination élevée provoque la carbonatation des morceaux de calcaire calciné et reconvertit CaO en CaCO3. De plus, le CO2 réagit également avec les impuretés calcaires.

Réactivité chimique – Il existe une interrelation entre la porosité, la densité et la distribution de la taille des pores. Ces facteurs exercent une influence majeure sur ces propriétés mesurables standard de la chaux vive telles que la réactivité, la chaux disponible et la distribution granulométrique et la surface. Il a été remarqué qu'un temps de rétention de 1 heure à 4 heures a très peu ou pas d'effet sur la porosité, la surface ou la réactivité dans la plage de température de calcination de 950 ° C à 1070 ° C et la densité apparente de la chaux vive reste constante. . Des températures de calcination excessives et des périodes de calcination prolongées entraînent une combustion intense du calcaire, ce qui entraîne la production de chaux à faible réactivité.

Caractéristique de retrait – Le retrait de la chaux vive peut être calculé à partir des densités du calcaire et de la chaux après prise en compte de la perte au feu (LOI). Il est calculé par la formule S =100*{[100/Ds-(100-L)/Dl]/100*Ds} Où S est le retrait en pourcentage, Ds est la densité du calcaire en grammes/cc, Dl est la densité de la chaux vive en grammes/cc et L est la perte au feu du calcaire en pourcentage. Le retrait du calcaire a une influence majeure sur la densité apparente de la charge de calcaire dans le four. Plus le retrait est élevé, moins il y a de vides dans la charge de calcaire. Cela se traduit par le tassement du calcaire dans le four, ce qui entraîne une chute de pression élevée dans le lit du four avec l'influence concomitante sur le tirage des gaz de combustion du four.

Qualité et type de carburant – La qualité et le type de combustible ont une influence majeure sur l'efficacité du four et la qualité de la chaux produite. Les combustibles bruts solides tels que le bois, le charbon de bois et le charbon sont utilisés depuis le tout début. Le charbon pulvérisé, le gaz de gazogène, le gaz naturel et le mazout sont utilisés dans les fours. Le gaz naturel est le combustible le plus pratique et le gaz de production est le plus gênant. Le choix final du carburant est également déterminé par des considérations environnementales puisque certains carburants ont une tendance plus élevée à polluer l'environnement par des émissions nocives. En règle générale, les fours verticaux utilisent du pétrole ou du gaz naturel comme combustible, tandis que les fours rotatifs horizontaux utilisent du charbon. Cependant, l'un ou l'autre type de four peut utiliser n'importe lequel de ces combustibles. Le pétrole et le charbon contiennent tous deux certains pourcentages de composés soufrés qui peuvent varier de 0,5 % à 3 %. Le soufre se combine généralement avec CaO à des températures appropriées et produit du sulfure de calcium ou du sulfate de calcium. Cela se produit généralement à la surface du matériau calciné et rend le matériau non poreux, réduisant ainsi sa réactivité. De plus, un pourcentage élevé de cendres dans le charbon entraîne une accumulation sur les réfractaires dans le four rotatif, interférant ainsi avec l'écoulement de la charge calcaire dans le four. Le four doit être périodiquement refroidi et l'accumulation de cendres éliminée manuellement, ce qui est une opération très fastidieuse et coûteuse. Le gaz naturel est le combustible le plus propre et principalement utilisé dans les fours verticaux.

Le troisième type de traitement du calcaire consiste en la production de chaux hydratée, qui est une poudre sèche obtenue en traitant la chaux vive avec suffisamment d'eau pour satisfaire son affinité chimique pour l'eau, convertissant ainsi les oxydes en hydroxydes. La chaux hydratée est aussi parfois appelée chaux éteinte. Pour la désulfuration des gaz de combustion, la caractéristique de la chaux hydratée nécessite une finesse moyenne améliorée, une surface plus élevée et un volume de pores plus élevé. La réaction d'hydratation est chimiquement simple mais elle est fortement exothermique, avec un dégagement de chaleur d'environ 276 kcal/kg de CaO. La réaction est donnée ci-dessous.

CaO + H2O =Ca(OH)2 + chaleur

A titre de comparaison, la chaleur exothermique dégagée par l'hydratation de 1 000 tonnes de chaux vive à haute teneur en calcium est égale à la valeur calorifique totale d'environ 35 tonnes de charbon. Les termes hydratation et extinction sont souvent utilisés de manière interchangeable. Cependant, il existe une différence nette et distincte. L'hydratation est normalement définie comme un processus par lequel des quantités approximativement stoechiométriques d'eau et de chaux réagissent pour former un produit, l'hydrate, qui est une poudre sèche. Il contient moins de 1 % d'humidité libre et est manipulé sous forme de poudre. L'extinction, quant à elle, est définie comme un processus par lequel la chaux réagit avec un excès d'eau pour former une bouillie de chaux qui est manipulée sous forme liquide.

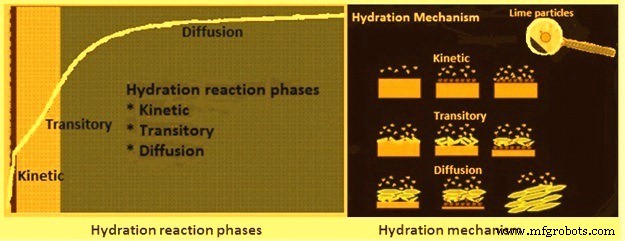

Une hydratation rapide est susceptible de produire des particules plus fines, car les cristaux d'hydrate ont moins de chances de s'agglomérer. Cependant, la réaction la plus rapide n'est pas nécessairement la meilleure condition. En principe, une réaction typique de chaux hautement réactive se développe en trois phases différentes (Fig 3). Ces phases sont appelées (i) cinétiques, (ii) transitoires et (iii) de diffusion. La phase cinétique est normalement très courte (moins de 10 secondes) et montre une forte augmentation de la température, qui peut atteindre 50 % de l'augmentation totale de la température. La durée de la phase transitoire (souvent moins d'une minute) peut changer en raison de la taille des grumeaux de chaux qui alimentent l'hydrateur. Il montre une courbe visible de l'augmentation de la température. Dans la phase de diffusion, la température augmente à nouveau fortement jusqu'à ce qu'elle s'aplatisse rapidement pour montrer la fin de la réaction.

Fig 3 Phases de réaction d'hydratation et mécanisme d'hydratation

Le mécanisme d'hydratation est également illustré à la figure 3. Le mécanisme d'hydratation des particules de chaux montre qu'après le contact initial avec l'eau, la réaction démarre très fortement en quelques secondes en raison du contact non obstrué entre la chaux et l'eau. Une fois que la première couche de chaux partiellement hydratée est générée sur la surface, elle agit comme un bouclier pour les couches de chaux vive en dessous car elle a tendance à rester près de la surface des particules. Ainsi, la couche de chaux partiellement hydratée retarde la pénétration de l'eau. Lorsque les cristaux de Ca(OH)2 sont progressivement formés jusqu'à leur forme finale, ils commencent à se séparer. Cela améliore la pénétration de l'eau qui reprend la tendance de la réaction. L'autre facteur important est que le développement de la réaction est fonction de la taille des morceaux de chaux vive.

Application de calcaire et de chaux dans une usine sidérurgique

Au cours de la production de fer par voie de haut fourneau (BF), du calcaire est ajouté soit dans le processus de frittage, soit en tant qu'alimentation directe dans le haut fourneau. Le calcaire est normalement ajouté lors de la fabrication du fer pour obtenir du laitier BF neutre ou légèrement basique. L'ajout de calcaire par frittage est la voie la plus préférée car le CO2 du calcaire est chassé pendant le processus de frittage. En cas de frittage, le calcaire est broyé à -3 mm (de l'ordre de 85 % à 90 %) dans des concasseurs à marteaux avant d'être mélangé au mélange de frittage. En cas d'alimentation directe au haut fourneau, des morceaux de calcaire de 10 mm à 40 mm sont utilisés.

En cas d'ajout de calcaire par frittage, de nos jours, le calcaire calciné (chaux) est également directement utilisé. L'utilisation de la chaux vive dans le processus de frittage présente les avantages suivants :(i) amélioration des caractéristiques de liaison du mélange de frittage, (ii) amélioration de la productivité de la machine de frittage, (iii) amélioration de la résistance du frittage et (iv) réduction de la volume de gaz d'échappement avec les avantages associés.

Une teneur élevée en silice (SiO2) dans le calcaire utilisé à des fins de frittage est préférable car le SiO2 contrecarre l'effet de l'alumine (Al2O3) dans le haut fourneau.

La deuxième utilisation majeure du calcaire est la sidérurgie. Il est utilisé pour maintenir la basicité du laitier (CaO/SiO2) autour de 3. En sidérurgie, le calcaire est utilisé sous forme calcinée. Pour une utilisation en sidérurgie, la teneur en SiO2 (du fait de sa nature acide) dans le calcaire doit être très faible de préférence inférieure à 1 %. De plus, la réactivité de la chaux doit être très bonne, en raison du moindre temps disponible puisque le processus de fabrication de l'acier est un processus très rapide. L'ensemble du processus de fabrication de l'acier prend moins de 20 minutes.

Les utilisations mineures de la chaux (calcinée ou hydratée) consistent en un agent de désulfuration, le revêtement des moules de la machine de coulée de porc, la neutralisation de l'eau acide, le traitement de l'eau, le traitement des eaux usées (effluents), le traitement des gaz de combustion et le traitement des boues et des eaux usées, etc. Chaux est également parfois ajouté en tant que composant du laitier synthétique.

Processus de fabrication

- Application du niobium dans l'industrie sidérurgique

- Application du molybdène métal et de ses alliages

- Fer à réduction directe et ses procédés de production

- Le répartiteur et son rôle dans la coulée continue de l'acier

- Tendances de l'industrie du marché du fer et de l'acier à connaître

- Les machines CNC et leurs avantages dans l'ingénierie industrielle

- Un aperçu de l'acier à outils et de ses applications

- Un aperçu de l'acier à outils et de ses applications connexes

- Matières premières utilisées dans la fabrication du fer et de l'acier