Dolomite - Son traitement et son application dans l'industrie sidérurgique

Dolomite – Son traitement et son application dans l'industrie du fer et de l'acier

La dolomite est un minéral carbonaté anhydre. C'est un carbonate double de calcium et de magnésium (CaCO3.MgCO3). C'est l'une des matières premières importantes utilisées dans la production de fer et d'acier.

La dolomite contient théoriquement 54,35 % de CaCO3 et 45,65 % de MgCO3 ou 30,41 % de CaO, 21,86 % de MgO et 47,73 % de CO2. Cependant, dans la nature, la dolomite n'est pas disponible dans cette proportion exacte. Ainsi, généralement, la roche contenant entre 40 % et 45 % de MgCO3 est généralement appelée dolomite.

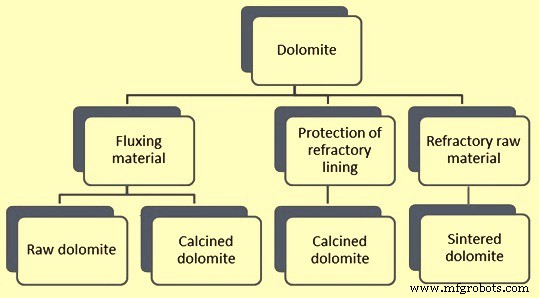

Les principales utilisations de la dolomite dans l'industrie sidérurgique sont (i) comme fondant (ii) pour la protection du revêtement réfractaire et (iii) comme matière première réfractaire. La dolomite dans l'industrie sidérurgique est normalement utilisée sous trois formes. Il s'agit de (i) la dolomie brute qui est également la forme naturelle de la dolomie, (ii) la dolomie calcinée et (iii) la dolomite frittée. Lorsque la dolomite est utilisée comme fondant, elle est utilisée soit comme dolomite brute, soit comme dolomite calcinée. Lorsque la dolomite est utilisée pour la protection des réfractaires, elle est utilisée sous forme calcinée et lorsque la dolomie est utilisée comme matière première réfractaire, elle est utilisée sous forme de dolomie frittée. Les utilisations et la forme de la dolomite dans l'industrie sidérurgique sont illustrées à la figure 1.

Fig 1 Utilisations et forme de la dolomite dans l'industrie sidérurgique

Traitement de la dolomite

La dolomite après son extraction doit subir plusieurs traitements avant de pouvoir être utilisée dans divers procédés. Les processus de base dans la production de dolomite sont (i) l'extraction de la dolomite brute, (ii) la préparation de la dolomie extraite pour son utilisation par concassage et dimensionnement, (iii) la calcination de la dolomie brute, (iv) le traitement de la dolomite calcinée en l'hydratant pour produire de la dolomie hydratée si nécessaire pour son utilisation, (v) le frittage de la dolomite pour son utilisation comme matériau réfractaire, et (vi) diverses opérations de transfert, de stockage et de manutention. Tous ces processus peuvent ne pas être nécessaires pour être présents dans chaque usine.

Fondamentalement, trois types de produits de dolomite sont utilisés dans les processus de fabrication du fer et de l'acier. Il s'agit (i) de produits de dolomie brute, (ii) de produits de dolomie calcinée et (iii) de produits de dolomie frittée. Le traitement de la dolomite pour ces produits est décrit ci-dessous.

Le premier processus a lieu dans les mines de dolomie où le minerai extrait subit un concassage et un criblage pour la séparation des différentes fractions de taille du minerai. Dans l'usine sidérurgique, à certains endroits, la dolomie brute est ensuite traitée. L'exemple est l'usine d'agglomération où la dolomite brute est broyée dans des broyeurs à marteaux à - 3 mm (généralement dans la plage de 85 % à 90 %).

La calcination de la dolomie est un procédé de traitement thermique permettant de réaliser la décomposition thermique de la dolomie brute et l'élimination de la LOI (perte au feu) ou du dioxyde de carbone (CO2) entrant dans sa composition. Le processus de calcination est une réaction endothermique et est réalisé à l'état solide. La dolomie de haute qualité contient généralement environ 40 % à 43 % de MgCO3 et environ 57 % à 60 % de CaCO3. Il faut environ 2 tonnes de dolomite brute pour produire une tonne de dolomite calcinée. Étant donné que lors de la calcination, le CO2 est éliminé de la dolomie brute, la dolomie calcinée (i) est poreuse (ii) a une surface plus élevée, (iii) a une réactivité élevée et (iv) est hygroscopique.

Lorsque la dolomite brute est chauffée, les carbonates présents dans la dolomite sont décomposés selon l'équation suivante.

CaCO3.MgCO3 + environ 725 kcal de chaleur =CaO.MgO +2 CO2

La calcination de la dolomite brute est un simple procédé de cuisson en une seule étape qui s'effectue dans un four vertical ou un four rotatif. La dolomie brute est chargée dans le four et, tout en progressant dans le four, est décomposée ou calcinée en deux étapes. Dans la première étape, le CO2 commence à se libérer du composant MgCO3 de la dolomite et dans la deuxième étape, le CO2 commence à se libérer du composant CaCO3 de la dolomite. La température de décomposition dépend de la pression partielle du CO2 présent dans l'atmosphère du procédé.

La décomposition de la dolomite se déroule en deux étapes. La première étape commence à environ 550 deg C lorsque la décomposition du MgCO3 commence et la deuxième étape a lieu à environ 810 deg C lorsque la décomposition du CaCO3 commence. Les deux étapes du processus de calcination sont représentées par les équations suivantes.

Étape 1 – CaCO3.MgCO3 =CaCO3. MgO + CO2 (dans la plage de température de 550 deg C à 700 deg C)

Étape 2 - CaCO3.MgO =CaO.MgO + CO2 (dans la plage de température de 810 deg C à 900 deg C)

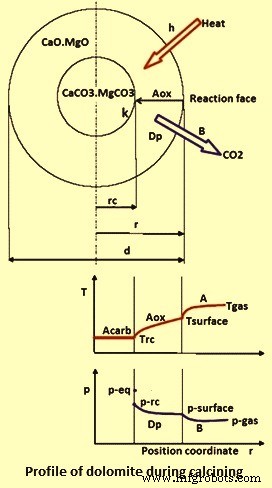

Le processus de calcination peut être expliqué à l'aide d'un morceau de dolomite partiellement décomposé, dont les profils de pression partielle de CO2 et de température sont illustrés à la figure 2. L'échantillon comprend un noyau de carbonate dense entouré d'une couche poreuse. Dans le four de calcination à une température Tgaz, la chaleur est transférée par rayonnement et convection (symbolisée par «h») à la surface solide à une température Tsurface. Au moyen de la conduction thermique (A), la chaleur pénètre à travers la couche d'oxyde pour atteindre le front de réaction, où la température est Trc. Comme l'enthalpie de réaction est plusieurs fois supérieure à l'énergie interne, la chaleur circulant plus loin dans le noyau est négligeable pendant la réaction. La température à cœur n'est donc que légèrement inférieure à la température frontale. Une fois la chaleur apportée, la constante de réaction chimique (k) a alors lieu dont la force motrice est l'écart de la pression partielle de CO2 par rapport à l'équilibre (p-eq – p-f). Le CO2 libéré diffuse (Dp) à travers la couche d'oxyde poreux vers la surface et passe finalement par convection (B) vers l'environnement où la surface p de pression partielle de CO2 existe. Les propriétés chimiques et physiques de la dolomie calcinée sont influencées par la calcination qui à son tour est influencée par la conductivité, le coefficient de transfert de masse et la diffusivité de la couche de dolomie calcinée.

Fig 2 Profil d'un échantillon de dolomie pendant la calcination

Pour la calcination complète de la dolomite et pour ne pas avoir de noyau résiduel de dolomite non calcinée, il est nécessaire que la chaleur apportée à la surface de la dolomie brute pénètre par transfert de chaleur par conduction vers le noyau. Une température de 900 degrés C doit être atteinte dans le noyau au moins pendant une courte période de temps car l'atmosphère à l'intérieur du matériau est du CO2 pur. La surface de dolomie brute doit être chauffée à plus de 900 degrés C pour maintenir le gradient de température requis et surmonter l'effet isolant du matériau calciné dans la surface de dolomie. Cependant, lors de la production de dolomite calcinée, la température de surface ne doit pas dépasser 1 100 deg C à 1 150 deg C, sinon une recristallisation du CaO se produira et entraînera une réactivité plus faible et donc des propriétés d'extinction réduites du produit calciné.

Un certain temps de rétention ou de séjour est nécessaire pour transférer la chaleur des gaz de combustion à la surface de la dolomie brute puis de la surface au cœur de la dolomite brute. Les gros morceaux de dolomite brute nécessitent plus de temps pour calciner que les petits morceaux. En principe, la calcination à des températures plus élevées réduit le temps de rétention nécessaire. Cependant, des températures trop élevées nuisent à la réactivité du produit. La relation entre la température de calcination et le temps de rétention nécessaire pour différentes tailles de dolomie brute est indiquée dans l'onglet 1.

| Tab 1 Relation entre la température de calcination et le temps de séjour | |||

| Sl. No. | Taille de la dolomite brute | Température de calcination | Temps de résidence (approximatif) |

| Unité | mm | deg C | Heures |

| 1 | 50 | 1000 | 2.2 |

| 1200 | 0.75 | ||

| 2 | 100 | 1000 | 8.5 |

| 1200 | 3 | ||

Plusieurs types de fours différents sont utilisés pour le processus de calcination. Ces fours peuvent être des fours rotatifs ou des fours verticaux. Le type de four à sélectionner dépend fortement des caractéristiques de la dolomite brute, du taux de production prévu, du coût du combustible, des coûts d'investissement, du combustible disponible, des conditions locales, de l'infrastructure et d'autres éléments. En général, toutes les données, y compris les tests de laboratoire, doivent être évaluées avant de sélectionner le four de calcination.

Les fours rotatifs, avec ou sans préchauffeurs, traitent généralement la dolomie brute avec une taille de matériau comprise entre 10 mm et 50 mm. Le bilan thermique de ce type de fours est catégorisé par des pertes assez élevées avec les gaz de dégagement et à travers l'enveloppe du four. Les valeurs typiques pour les pertes de gaz de dégagement sont de l'ordre d'environ 25 % et pour les pertes de coque de four, elles sont de l'ordre d'environ 20 % du besoin total en chaleur. Seulement environ 60 % de l'énergie du combustible introduite dans le four avec préchauffeur est utilisée pour le processus de calcination.

Dans le cas des fours verticaux simples, il existe un déséquilibre entre la chaleur disponible de la zone de calcination et la chaleur requise dans la zone de préchauffage. Même avec le processus de calcination idéal, la température des gaz résiduaires peut être supérieure à 100 deg C. Dans le cas de fours de type régénératif à flux parallèle (PFR), il y a une meilleure utilisation de la chaleur de la zone de calcination et une minimisation de la perte de chaleur dans les gaz résiduaires, ce qui réduit la consommation de chaleur par tonne de dolomite calcinée.

La comparaison des données concernant les fours généralement utilisés pour la calcination de la dolomite avec les chiffres de consommation importants et la taille typique des matières premières est donnée dans l'onglet 2.

| Tab 2 Comparaison des différents types de fours de calcination | ||||

| Type de four de calcination | Capacité du four | Taille du calcaire | Consommation spécifique de carburant | Consommation électrique spécifique |

| tpd | mm | kcal/kg | kWh/t | |

| Four PFR rectangulaire | 100-400 | 30-120 | 810-870 | Environ 20 |

| Four PFR circulaire | 300-800 | 30-160 | 810-870 | Environ 20 |

| Four vertical annulaire | 200-600 | 15-200 | 910-980 | Environ 30 |

| Four à cuve unique | 50-300 | 10-100 | 980-1100 | Environ 35 |

| Four rotatif avec préchauffeur | 300-1200 | 10-50 | 1150-1350 | Environ 30 |

| Fours rotatifs longs sans préchauffeur | 300-1000 | 10-50 | 1600-1700 | Environ 20 |

Le troisième type de traitement de la dolomie consiste en un frittage de la dolomie. Le processus est aussi parfois appelé torréfaction de la dolomite brute. La dolomite frittée est utilisée pour fabriquer des produits réfractaires. La dolomie frittée est également connue sous le nom de dolomie calcinée qui est fabriquée en chauffant la dolomie brute à une température supérieure à 1650 degrés C et dépassant de préférence 1800 degrés C. Le frittage de la dolomie brute est effectué dans le but d'atteindre un volume spécifique maximal. densité et haute résistance à l'hydratation.

Le procédé le plus courant pour la production de dolomite frittée est un procédé de cuisson en une seule étape dans un four à cuve ou un four rotatif. La dolomite brute est chargée dans le four et, tout en progressant dans le four, elle se décompose en deux étapes. Dans la première étape, le CO2 est libéré du composant MgCO3 de la dolomite à partir d'environ 550 deg C et dans la deuxième étape, le composant CaCO3 est décomposé à des températures d'environ 810 deg C. Après une calcination complète, la dolomie calcinée est encore chauffée à la température de frittage. . A cette température, la porosité du matériau déjà calciné diminue, ce qui entraîne une augmentation de la densité spécifique apparente du produit, ce qui est vital pour les applications réfractaires. Les chiffres de consommation typiques ainsi que la taille de base de la dolomite brute d'alimentation du four sont donnés dans l'onglet 3.

| Tab 3 Paramètres typiques pour le frittage de la dolomite | ||||

| Sl. No. | Paramètre | Unité | Four vertical à haute température | Four rotatif |

| 1 | Énergie thermique | kcal/kg | Environ 1200 | Environ 2400 |

| 2 | Énergie électrique | kWh/tonne | Environ 65 | Environ 65 |

| 3 | Taille d'alimentation en matière première | mm | 10-50 | 5-50 |

La performance du processus de frittage dépend fortement de la frittabilité de la dolomite brute, qui à son tour est affectée par les caractéristiques de la caractéristique texturale spécifique telles que la composition chimique, la pureté, l'homogénéité, l'origine, la genèse, la porosité et la structure cristalline. De plus, le combustible (comme les cendres du combustible solide) pour le processus de combustion peut avoir une influence significative sur la qualité du produit final. Dans le cas de la dolomite brute de haute pureté, une qualité de produit satisfaisante ne peut souvent être obtenue qu'en combinaison avec des combustibles solides, les impuretés du combustible agissant comme des «aides au frittage». Les caractéristiques de la dolomite brute peuvent affecter négativement la qualité du produit, entraînant une densité spécifique apparente faible et inhomogène ou une faible résistance à l'hydratation. L'un de ces paramètres peut limiter l'application dans l'industrie réfractaire, en particulier si des briques réfractaires de qualité supérieure doivent être produites. Il est presque impossible de corriger ces effets avec un fonctionnement modifié du four.

Le four à cuve verticale utilisé pour le frittage de la dolomite utilise des briquettes de dolomie calcinée comme matière première. Il fonctionne sur une technologie d'écoulement à contre-courant et se compose d'une coque cylindrique en acier d'une hauteur d'environ 10 m et garnie de réfractaires basiques. Les briquettes de dolomie calcinée entrent dans le four par une trémie d'alimentation positionnée au sommet du four. En passant par la zone de préchauffage dans la partie supérieure du four, les briquettes de dolomie sont chauffées à partir d'une température ambiante proche de la température de frittage en raison du contact intensif avec les gaz chauds du four en amont.

Le four à cuve unique peut être conçu pour atteindre des températures de four bien supérieures à 2 000 °C à la consommation de chaleur spécifique la plus faible pour le frittage de la dolomie pour la production des réfractaires de base. Ceci est réalisé (i) en utilisant le principe d'écoulement à contre-courant, (ii) un système multi-brûleur radial spécifique, (iii) une table de décharge fonctionnant en continu, et (iv) un système de refroidissement du produit intégré dans la zone de décharge du four .

Le four verticaux à haute température peut satisfaire pleinement les critères de qualité tout en répondant aux exigences strictes en matière de faibles coûts de production. De plus, le concept de four permet un fonctionnement stable même à capacité réduite. Le four est généralement de conception compacte qui fournit les performances fiables souhaitées et assure un fonctionnement continu et fluide du four. Le temps de séjour assez court du produit combiné à l'exposition optimale à l'atmosphère du four explique les petites dimensions du four par rapport aux cadences de production spécifiques élevées. Divers paramètres de fonctionnement et un profil de température défini peuvent être facilement ajustés, ce qui offre une grande flexibilité dans le fonctionnement du four. Ces caractéristiques sont associées à une faible consommation de chaleur spécifique ainsi qu'à de faibles coûts d'exploitation et d'investissement.

Application de la dolomie dans les processus de fabrication du fer et de l'acier

Lors de la production de fonte par voie de haut fourneau (BF), de la dolomite est ajoutée soit dans le processus de frittage, soit en tant qu'alimentation directe dans le haut fourneau. La dolomite brute est normalement utilisée pour cet ajout. L'ajout de dolomite est effectué pendant la fabrication du fer pour obtenir le pourcentage souhaité de MgO dans le laitier BF. L'ajout de dolomite par frittage est la voie la plus préférée car le CO2 de la dolomite est chassé pendant le processus de frittage. En cas de frittage, la dolomite est broyée à -3 mm (de l'ordre de 85 % à 90 %) dans des concasseurs à marteaux avant d'être mélangée au mélange de frittage. En cas d'alimentation directe au haut fourneau, de la dolomie en morceaux (taille de 10 mm à 30 mm) est utilisée.

En cas d'ajout de dolomite par frittage, de nos jours, la dolomite calcinée est également directement utilisée. L'utilisation de dolomie calcinée dans le processus de frittage présente les avantages suivants :(i) amélioration des caractéristiques de liaison du mélange de frittage, (ii) amélioration de la productivité de la machine de frittage, (iii) amélioration de la résistance du frittage et (iv) réduction de le volume des gaz d'échappement avec les avantages associés.

Une teneur élevée en silice (SiO2) dans la dolomite utilisée à des fins de frittage est préférable car le SiO2 contrecarre l'effet de l'alumine (Al2O3) dans le haut fourneau.

Dans la production de fer à réduction directe (DRI) par le procédé du four rotatif, la dolomite est utilisée comme agent de désulfuration. La dolomite brute est utilisée dans la gamme de taille de 4 mm à 8 mm.

La deuxième utilisation majeure de la dolomite est la fabrication de l'acier. Dans la sidérurgie, la dolomite est utilisée à la fois comme fondant et comme matériau réfractaire. Pour une utilisation en sidérurgie, la teneur en SiO2 (du fait de sa nature acide) dans la dolomite doit être très faible de préférence inférieure à 1 %. Lorsqu'il est utilisé comme fondant, il est utilisé sous forme calcinée. En tant que fondant, il a un double rôle. Dans son premier rôle il est source d'un peu de chaux (CaO) et réduit ainsi la consommation de chaux calcinée. Mais le deuxième rôle de la dolomie calcinée est le rôle le plus important. Dans ce rôle, il est utilisé pour protéger le revêtement magnésie-carbone de la cuve sidérurgique. Cela se fait en fabriquant un laitier d'aciérie qui est sursaturé en MgO à la température d'élaboration de l'acier.

De nos jours, la technologie d'éclaboussures de laitier est largement utilisée pour améliorer la durée de vie du revêtement de la cuve BOF (four à oxygène basique). Dans cette technologie, de la dolomie calcinée est ajoutée au laitier liquide retenu qui doit être éclaboussé sur la cuve BOF. Ceci est fait pour améliorer la viscosité du laitier afin qu'il puisse avoir de meilleures propriétés d'adhérence et également pour améliorer le caractère réfractaire du laitier.

La dolomite calcinée est également de plus en plus utilisée dans les scories synthétiques généralement ajoutées lors de la métallurgie en poche. Ceci est fait pour protéger le revêtement de la poche, en particulier au niveau de la ligne de laitier.

Lorsque la dolomite est utilisée comme matériau réfractaire, elle est alors utilisée sous forme de dolomie frittée. La dolomite frittée est utilisée dans la fabrication de l'acier pour la production de briques de dolomie goudronnées, de briques de dolomie imprégnées de brai ou de briques de dolomie liées à la résine pour le revêtement de la cuve BOF, de la cuve AOD (argon oxygène décarburation) et, dans une moindre mesure, du four à arc électrique. Ces briques sont également utilisées pour le revêtement des poches en acier.

Les réfractaires monolithiques à base de dolomite tels que les enrobés de gunitage sont également utilisés pour l'entretien des réfractaires des fours d'aciérie. Le gunitage est normalement effectué dans les zones du revêtement réfractaire où il y a une forte usure. Ces réfractaires sont également utilisés pour former le foyer et les berges dans l'EAF, et pour les entretenir régulièrement. L'entretien de ces zones est souvent réalisé à l'aide d'une dolomie frittée à haute teneur en fer qui est appliquée fréquemment entre les coulées à l'aide d'une machine à filer. La machine est descendue dans le four et applique plusieurs tonnes de matériau d'ébavurage en quelques minutes entre les chauffes. Cette solution rapide et peu coûteuse est particulièrement utilisée dans les parties du four où l'usure des réfractaires est rapide.

Processus de fabrication

- Application du niobium dans l'industrie sidérurgique

- Application du molybdène métal et de ses alliages

- Fer à réduction directe et ses procédés de production

- Le répartiteur et son rôle dans la coulée continue de l'acier

- Tendances de l'industrie du marché du fer et de l'acier à connaître

- Les machines CNC et leurs avantages dans l'ingénierie industrielle

- Un aperçu de l'acier à outils et de ses applications

- Un aperçu de l'acier à outils et de ses applications connexes

- Matières premières utilisées dans la fabrication du fer et de l'acier