Production et traitement de l'acier inoxydable

De l'aciérie à l'usine, comment l'inox de qualité est fabriqué

Nous fabriquons de l'acier depuis mille ans, mais l'acier inoxydable est relativement nouveau. Il a été inventé en 1913 par un certain Harry Brearley, un métallurgiste britannique. Des chimistes, des ingénieurs et des spécialistes des matériaux expérimentent depuis lors. En tant qu'alliage résistant à la rouille, il peut offrir les mêmes propriétés matérielles que l'acier avec la résistance à la rouille des alliages tels que l'aluminium, mais à moindre coût. Au début, l'acier inoxydable était principalement utilisé dans de petites applications, comme pièces de compteurs d'eau ou de pompes, en plus d'être d'excellents couverts. De nos jours, il est également utilisé comme matériau de construction structurel, en quantités beaucoup plus importantes.

Un objet en acier inoxydable peut être fabriqué de deux manières :Un produit peut être fabriqué à partir de pièces d'acier brut qui sont martelées, laminées et assemblées. Ou il peut être fabriqué à partir d'acier fondu versé dans un moule en forme de produit final. La méthode de production d'acier inoxydable la plus efficace dépend de la nature du produit et de son utilisation.

Le processus de production d'acier inoxydable

La production d'acier inoxydable est un processus en plusieurs étapes : les déchets d'acier sont fondus, coulés sous une forme solide, traités thermiquement, nettoyés et polis.

- Fusion et moulage

- Formation

- Traitement thermique

- Détartrage

- Écrouissage

- Coupe ou usinage

- Finition

Fusion et coulée

L'acier et les métaux d'alliage sont chargés dans un four à arc électrique. Une fois dans le four, le métal est chauffé à une température spécifique au-dessus de son point de fusion, généralement supérieure à 2800°F. En raison des températures extrêmes, de la précision et des grands volumes requis, l'étape de fusion nécessite généralement 8 à 12 heures. Tout au long de cette étape, les techniciens de l'acier vérifient régulièrement la température et la composition chimique du bain.

Une fois l'alliage d'acier complètement fondu, le mélange est affiné. Le gaz argon et l'oxygène sont pompés dans le four, où ils convertissent les impuretés en gaz et provoquent la formation d'autres scories pour une élimination facile. Pour la plupart des applications, l'acier affiné est coulé sous des formes telles que des blooms, des billettes, des dalles, des tiges et des tubes ronds. Ceux-ci seront utilisés comme matières premières pour les produits forgés. Les fonderies peuvent couler l'acier inoxydable dans sa forme finale prévue en créant un moule à cette conception. Cette forme peut subir un usinage en tant qu'étape de finition plutôt qu'en tant qu'étape de fabrication.

Formation

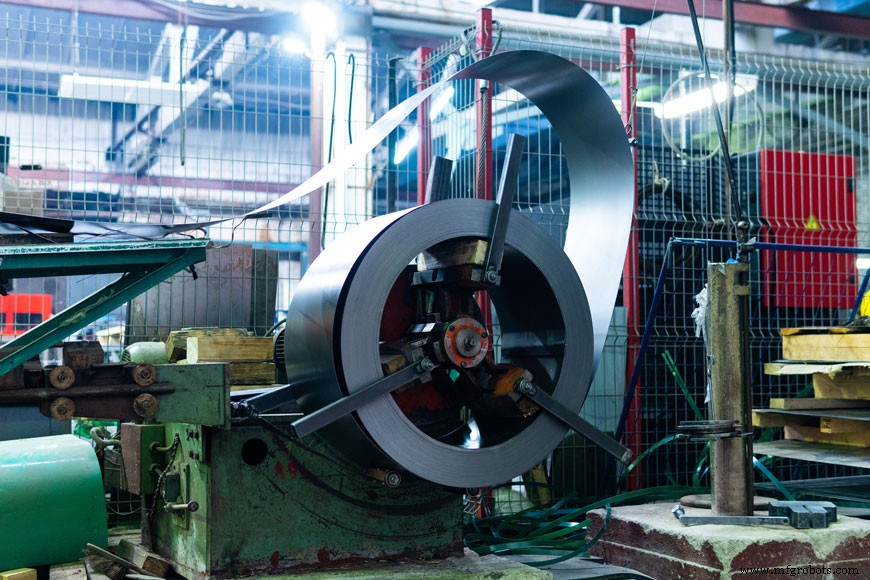

La plupart de l'acier coulé est formé par laminage à chaud :la brame, le bloom ou la billette est chauffé et passé à travers de grands rouleaux, étirant l'acier en une forme plus longue et plus fine. Le laminage à chaud se produit au-dessus de la température de recristallisation de l'acier. Chaque dalle est formée en une feuille, une plaque ou une bande, tandis que les blooms et les billettes sont formés en fils et barres.

Le laminage à froid est utilisé lorsque des dimensions plus précises ou une brillance de surface supérieure sont requises. Elle se produit en dessous de la température de recristallisation de l'acier. Le laminage à froid utilise des roues de petit diamètre avec une série de roues de support pour créer des tôles d'acier inoxydable lisses et larges avec des tolérances étroites.

Traitement thermique

Le traitement thermique renforce l'acier inoxydable laminé en recristallisant la microstructure déformée. La plupart des aciers inoxydables sont traités thermiquement par recuit. L'acier inoxydable est chauffé à une température exacte au-dessus de sa température de cristallisation, et refroidi lentement dans des conditions contrôlées. Ce processus soulage les contraintes internes et adoucit l'acier inoxydable. La température, la durée et la vitesse de refroidissement du recuit ont toutes un impact sur les propriétés de l'acier complet.

Détartrage

Une pièce d'acier inoxydable laminée acquiert une couche de "calamine" oxydée qui doit être lavée pour restaurer une finition de surface brillante. La calamine est généralement éliminée par des moyens chimiques comme l'électro-nettoyage et le décapage. Lors du décapage, l'acier inoxydable est immergé dans un bain d'acide nitrique-fluorhydrique. L'électro-nettoyage utilise une cathode et de l'acide phosphorique pour faire passer un courant sur la surface en acier inoxydable. Le métal détartré est fini avec un rinçage à l'eau à haute pression, laissant une finition brillante et brillante.

Du travail d'endurcissement

L'écrouissage est le processus de renforcement du matériau par déformation. Les aciers inoxydables durcissent rapidement dans l'ensemble, le taux exact étant déterminé par la nuance spécifique. Les aciers austénitiques durcissent plus facilement que les autres nuances.

Coupe ou usinage

L'acier inoxydable est découpé selon une forme et une taille spécifiées. L'acier inoxydable peut être cisaillé avec des couteaux circulaires, scié avec des lames à grande vitesse ou découpé avec des poinçons. Des méthodes alternatives telles que la découpe à la flamme, au plasma et au jet d'eau sont parfois utilisées.

Pour que les objets coulés dans une fonderie soient déjà proches de la forme finale, cette étape de découpe/usinage peut simplement consister à nettoyer les lignes de jonction, à amener les mesures à des tolérances précises ou à créer une finition de surface.

Finition

Les aciers inoxydables peuvent être fabriqués avec une grande variété de finitions de surface. La finition de surface choisie n'est pas purement esthétique. Certaines finitions rendent l'acier inoxydable plus résistant à la corrosion, plus facile à nettoyer ou plus facilement utilisé dans la fabrication. Le type de finition est déterminé par l'application prévue.

Les finitions de surface sont le résultat combiné des processus de fabrication et des méthodes de finition. Le laminage à chaud, le recuit et le décalaminage produisent un fini terne. Laminage à chaud suivi d'un laminage à froid sur des rouleaux de polissage produisant une finition brillante. Une combinaison de laminage à froid, de recuit et de polissage avec une surface fine crée une surface réfléchissante. Une gamme d'équipements de meulage, de polissage, de polissage et de sablage est utilisée pour la finition des surfaces en acier inoxydable.

Contrôle et inspection de la qualité

Bien que des contrôles en cours de fabrication existent tout au long de la fabrication et de la fabrication des aciers inoxydables, ils ne sont généralement pas suffisants pour répondre aux normes de qualité internationales. Avant d'être expédié, chaque lot d'acier inoxydable doit subir des tests chimiques et mécaniques pour s'assurer qu'il répond aux spécifications souhaitées.

Tests mécaniques

Les essais mécaniques mesurent la capacité physique d'un acier inoxydable à résister aux charges, aux contraintes et aux impacts. Les tests mécaniques comprennent les tests de traction, Brinell et de ténacité décrits ci-dessus dans les propriétés mécaniques.

Tests chimiques

Les tests chimiques vérifient la chimie exacte d'un échantillon avant de certifier la nuance d'acier inoxydable. Les tests chimiques sont généralement effectués par analyse spectrochimique non destructive. La résistance à la corrosion est particulièrement importante pour les aciers inoxydables. Les aciéries testent et mesurent la résistance à la corrosion à l'aide d'essais au brouillard salin :plus l'acier reste longtemps intact après une exposition au brouillard salin, plus la résistance à la corrosion est élevée.

Production mondiale d'acier inoxydable

Après l'invention de l'acier inoxydable, les ingénieurs et les inventeurs lui ont rapidement trouvé des applications. La coutellerie était en production cinq ans après que Brearley eut réalisé que son acier au chrome était résistant à la rouille. En 1926, alors que l'acier inoxydable avait treize ans, il a commencé à être utilisé dans les implants chirurgicaux. 1935 a vu le premier avion revêtu d'acier inoxydable. Les efforts de guerre ont contribué à augmenter la capacité de fabrication d'acier inoxydable.

Entre 2005 et 2018, la production d'acier inoxydable a doublé, pour atteindre une production mondiale de 50,7 millions de tonnes métriques. La Chine est le plus grand producteur mondial de métal.

En tant que nouveau venu dans les matériaux de construction, l'acier inoxydable est un matériau offrant encore plus de possibilités. Des innovations comme l'acier inoxydable duplex sont toujours en cours. Au fur et à mesure que de nouvelles chimies sont explorées, il est possible que de nouvelles nuances d'acier inoxydable continuent d'être découvertes, pour des applications que nous n'avons pas encore imaginées.

Métal

- Avantages et inconvénients des poignées en acier inoxydable

- Une introduction à l'acier inoxydable et à sa fabrication

- En savoir plus sur l'acier inoxydable

- Types d'acier inoxydable et nuances d'acier inoxydable

- Guide des alliages Monel :propriétés et applications

- La différence entre l'acier inoxydable de condition A et B

- L'acier inoxydable et l'évolution des montagnes russes

- Acier doux contre acier inoxydable

- Acier inoxydable antibactérien