Goudron de houille et ses procédés de distillation

Le goudron de houille et ses procédés de distillation

Le goudron de houille, également connu sous le nom de goudron brut, est le sous-produit généré lors de la carbonisation à haute température du charbon à coke pour la production du coke métallurgique dans les fours à coke de sous-produits. C'est un fluide noir, visqueux, parfois semi-solide, d'une odeur particulière, qui est condensé avec une « liqueur gazeuse » aqueuse (liqueur ammoniacale), lorsque les produits volatils de la carbonisation du charbon à coke sont refroidis. Il est de nature acide et insoluble dans l'eau. Il est composé principalement d'un mélange complexe d'hydrocarbures aromatiques à cycle condensé. Il peut contenir des composés phénoliques, des bases aromatiques azotées (N2) et leurs dérivés alkylés, et des hydrocarbures paraffiniques et oléfiniques.

Dans le processus de carbonisation du charbon, les constituants du goudron s'échappent des fours à coke sous forme de vapeur, avec un peu de carbone libre solide (C) à l'état extrêmement finement divisé. Le goudron est précipité dans la conduite hydraulique, dans les condenseurs, les épurateurs, etc., à l'état liquide, en même temps que la liqueur ammoniacale se forme. Le goudron formé dans la conduite hydraulique est bien entendu plus pauvre en produits plus volatils que celui formé dans les condenseurs et les laveurs, et est par conséquent beaucoup plus épais que ces derniers.

Le rendement normal de goudron de houille pendant le processus de carbonisation du charbon est d'environ 4 %. Le goudron de houille a une densité normalement comprise entre 1,12 et 1,20, mais exceptionnellement elle peut aller jusqu'à 1,25. Cela dépend de la température de carbonisation. Les goudrons de densité inférieure sont généralement produits lorsque de basses températures de carbonisation sont utilisées. La viscosité du goudron est affectée de la même manière. Les goudrons plus lourds contiennent moins de benzol que les goudrons plus légers et plus de carbone fixe. La nature de la matière première et la température de carbonisation affectent la composition chimique et donc la qualité du goudron.

Le goudron de houille contient plus de 348 types de composés chimiques, qui sont très précieux. Ce sont des composés aromatiques (benzène, toluène, xylène, naphtalène, anthracène...), des composés phénoliques (phénol, crésol, xylénol, cathécol, résorcinol...), des composés azotés hétérocycliques (pyridine, quinoléine, isoquinoléine, indole, etc.), et composé hétérocyclique oxygéné (dibenzofurane, etc.), qui ont tous été utilisés comme matières premières ou matériaux intermédiaires dans diverses industries chimiques (comme antioxydant, antiseptique, résine, adoucissant dans l'industrie du plastique, peinture, parfum, médicament, etc.).

En référence à l'effet de la température de carbonisation sur la constitution des goudrons, on constate que ceux produits à basse température donnent à la distillation, en plus des phénols de la série des acides carboliques, des phénols d'une série différente plutôt moins acides en comportement et probablement du type créosol et gaïacol. De plus, il y a un rendement plus faible en naphtalène et en hydrocarbures benzéniques, et un fort pourcentage d'hydrocarbures de la série des paraffines et des oléfines. Au lieu que la majeure partie du N2 se présente sous la forme de bases pyridiniques, il apparaît sous la forme d'aniline et de ses homologues. La quantité de C libre est également faible. Par contre, les goudrons à haute température, c'est-à-dire ceux produits à hautes chaleurs de carbonisation du charbon, ne donnent à la distillation que des traces d'hydrocarbures paraffiniques, les hydrocarbures prédominants étant ceux des séries benzénique, naphtalénique et anthracène. Le N2 se présente principalement sous forme de bases pyridiniques et les phénols sont principalement constitués d'acide carbolique et de ses homologues. Le pourcentage de C libre est généralement élevé.

Le goudron de houille qui est normalement distillable à la pression atmosphérique bout jusqu'à environ 400 degrés Celsius et contient principalement des hydrocarbures aromatiques. Ceux-ci comprennent (dans l'ordre de la fraction de distillation) (i) le benzène, le toluène et les isomères du xylène, les tri- et tétraméthylbenzènes, l'indène, l'hydrindène (indane) et la coumarone, (ii) les composés polaires, y compris les acides de goudron (phénol et crésols) et des bases de goudron (pyridine, picolines (méthyl-pyridines) et lutidines (di-méthyl-pyridines), (iii) du naphtalène, contaminé par des quantités faibles mais significatives de thio-naphtène, d'indène et d'autres composés, (iv) du méthyl- isomères de naphtalène, (v) biphényle, acénaphtène et fluorène, (vi) anthracène et phénanthrène, et (vii) pyrène et fluoranthène.

Le goudron retient également mécaniquement une certaine quantité d'eau (environ 4 % en moyenne), ce qui est extrêmement désagréable lors du processus de distillation car il provoque des "chocs" et doit donc être éliminé au préalable par une décantation prolongée dans des séparateurs (décanteurs de goudron ), de préférence à température un peu plus élevée, ce qui rend le goudron plus fluide. L'eau qui monte vers le haut est éliminée de manière normale.

Déshydratation du goudron de houille

L'une des plus grandes difficultés rencontrées lors de la distillation du goudron est l'élimination de l'eau, qui est présente dans des proportions variables. Le goudron est généralement autorisé à se déposer dans de grands réservoirs, au fond desquels il est pompé dans l'usine de distillation du goudron. Sa teneur en eau est ainsi réduite à un niveau inférieur à 5 %. Certains goudrons ne peuvent même pas être partiellement débarrassés de l'eau de cette manière, car une émulsion se forme et aucune séparation n'a lieu même après un long repos. Ces goudrons riches en eau contiennent généralement un grand pourcentage de C libre, et la difficulté rencontrée avec tout goudron individuel pour séparer l'eau par simple décantation peut presque être considérée comme une mesure de sa teneur en C libre. Le coût de la distillation de l'eau est généralement très considérable.

La déshydratation du goudron peut également être effectuée par des moyens mécaniques mais la séparation mécanique n'a que peu d'intérêt sauf lorsqu'il faut manipuler de petites quantités. La centrifugation peut également être utilisée pour séparer le goudron et la liqueur, et la différence de gravité spécifique rend ce processus très réalisable. Le mélange est introduit dans la machine à environ 50°C, et le goudron, étant plus lourd, va rapidement à la périphérie de la machine, la liqueur restant à l'intérieur. Les deux liquides sont soutirés par des tuyaux insérés dans la masse tournante à des profondeurs convenables. Le goudron ainsi déshydraté contient moins de 1 % d'eau. Cette méthode peut être très efficacement utilisée efficacement avec les mélanges de goudron d'eau émulsifiée.

Des méthodes chimiques de séparation ont été essayées, mais aucune d'entre elles n'a d'importance pratique. Dans l'une de ces méthodes, le goudron aqueux est traité avec des acides chromique et sulfurique, lorsque la chaleur dégagée lors de l'oxydation distille sans faire mousser l'eau et le naphta.

La pratique universelle consiste à chauffer le goudron aqueux soit au moyen de vapeur vive, soit de serpentins à vapeur, soit au feu. La vapeur vive a été utilisée assez largement dans le passé pour la distillation primaire du goudron, mais elle est maintenant rarement employée. Dans ces cas, bien sûr, de la vapeur surchauffée est utilisée et, avec l'eau, une partie du naphta le plus volatil est distillée, laissant un goudron épais utile pour les travaux routiers, le vernis, le feutre de toiture, etc.

Un plan normalement adopté dans la méthode antérieure de distillation du goudron pour la séparation de l'eau consiste à charger le goudron jusqu'à une hauteur donnée et à réchauffer le contenu à près de 100 degrés C, lorsque l'eau commence à bouillir. A ce stade, la cuisson est interrompue et, si nécessaire, le liquide est autorisé à se déposer pendant une courte période. On constate que presque toute l'eau s'est maintenant séparée, formant une couche au-dessus du goudron. Un petit robinet est installé sur le côté de l'alambic à la bonne hauteur, de sorte que la majeure partie de l'eau puisse être évacuée. De meilleurs résultats sont obtenus si un tuyau pivotant est équipé d'une tige de levage et d'abaissement reliée à celui-ci et dépassant du haut de l'alambic à travers un presse-étoupe. Par ce moyen, la majorité de l'eau peut être séparée de sorte que la quantité qui doit être distillée est petite.

Le processus de distillation

Le procédé de distillation fractionnée est utilisé pour la distillation du goudron de houille. La distillation fractionnée du goudron fait référence au processus par lequel les composants d'un mélange chimique sont séparés en tirant parti de la différence de leurs points d'ébullition. La distillation du goudron de houille est effectuée principalement pour produire des benzols, du naphta, des créosotes, du naphtalène, de l'anthracène, des acides carboliques et crésyliques, de la pyridine et du brai.

Le but de la distillation du goudron est de (i) déshydrater le goudron dans la colonne de déshydratation, (ii) éliminer le brai du goudron déshydraté dans la colonne de brai et (iii) séparer les huiles de goudron dans la colonne de fractionnement. Étant donné que la qualité du goudron de houille dépend du processus de carbonisation du charbon et qu'il existe un grand nombre de composés chimiques disponibles dans le goudron de houille, la conception et la composition de l'usine de distillation du goudron varient en fonction du type de goudron et des composés nécessaires pour être distillé. Il est donc très rare que les deux usines de distillation de goudron soient exactement similaires.

Différentes fractions de goudron de houille peuvent être récupérées par distillation. Le processus de distillation donne une variété de produits chimiques précieux. Le résidu de la distillation est le brai de goudron de houille, qui est ensuite transformé en brai de goudron de houille aux propriétés chimiques et physiques souhaitées. L'objectif principal du processus de distillation du goudron de houille est de produire un certain nombre de produits acides de goudron à partir du goudron brut.

Le nombre de fractions et la taille des fractions, etc., qui doivent être retirées lorsque le goudron est distillé dépendent de nombreux facteurs. La qualité du goudron joue un grand rôle. En outre, le type de plante disponible pour la distillation est un facteur important. La valeur marchande des produits est également importante.

Normalement, la différence de point d'ébullition de différentes fractions est utilisée pour leur extraction. Lorsque le goudron est chauffé pour extraire divers composants de goudron, les extractions qui ont lieu sont décrites ci-dessous.

Généralement, la première fraction à extraire contient de la liqueur ammoniacale et du naphta, qui est le mélange de benzène, de toluène, de xylènes et de pyridine. La plage de point d'ébullition est de 80 deg C à environ 140 deg C, et la plage de gravité spécifique est de 0,87 à 0,95. La quantité d'eau dépend de la quantité dans le goudron d'origine et si elle a été partiellement retirée avant la distillation. Il se sépare facilement du naphta, est soutiré par le bas et envoyé directement à l'usine d'ammoniac.

Une bonne quantité de soin est nécessaire pour retirer la première fraction, car la mousse est très répandue, en particulier dans un goudron à haute teneur en C libre. Le moment où ce danger est passé peut être facilement remarqué par le bruit qui se fait entendre à l'intérieur de l'alambic, connu sous le nom de "hochets". Lorsque presque toute l'eau est éteinte, des globules d'eau se condensent à l'intérieur du haut de l'alambic et retombent occasionnellement dans le liquide chaud en dessous, pour être immédiatement retransformés en vapeur avec une force presque explosive, avec le bruit de cliquetis qui en résulte. /P>

La deuxième fraction est connue sous le nom de fraction d'huile légère qui bout d'environ 140 ° C à 200 ° C. Elle a une plage de gravité spécifique d'environ 0,95 à 1. Elle contient les hydrocarbures supérieurs de la série benzénique tels que le mésitylène, les cumènes, certains naphtalène, également phénol, et homologues supérieurs de la pyridine. Dans de nombreuses usines de distillation, cette fraction n'est pas séparée, mais le mélange de la première et de la deuxième fraction est éliminé ensemble.

La troisième fraction est collectée uniquement pour obtenir le phénol dans un état aussi concentré que possible, et est par conséquent appelée huile carbolique ou fraction d'huile moyenne. Il bout entre 200 degrés C et 240 degrés C et a une densité de 1 à 1,025, et contient du phénol, des crésols et des acides hydroxyles supérieurs, beaucoup d'hydrocarbures de naphtalène et de créosote. Lors de la distillation de cette fraction, il faut faire très attention à ce que l'eau du condenseur soit bien chaude, afin que la cristallisation du naphtalène ne se produise pas dans les serpentins. L'eau froide doit être coupée au milieu de la deuxième fraction, et si l'eau de refroidissement ne se réchauffe pas assez rapidement, la vapeur doit être transformée dans le condenseur.

Cette fraction d'huile carbolique n'est pas séparée, lorsque le goudron en contient une quantité trop faible. Il s'avère parfois plus économique de re-distiller la fraction créosote.

La quatrième fraction est connue sous le nom de fraction d'huile de créosote. C'est la plus grande de toutes les fractions et contient du naphtalène et des huiles lourdes, qui sont des hydrocarbures aromatiques à haute teneur en C et en hydrogène (H2), ainsi que des crésols et d'autres homologues phénoliques. Le point d'ébullition se situe entre 240 deg C et 280 deg C environ, et la gravité spécifique se situe entre 1,025 et 1,065.

La cinquième fraction est marquée par sa couleur distinctive et est par conséquent appelée fraction d'huile verte, d'huile jaune ou d'huile anthracène. Sa gravité spécifique est de 1,065 à 1,1 et son point d'ébullition varie de 280 ° C jusqu'à la fin de la distillation. Il contient des hydrocarbures aromatiques encore supérieurs, de l'anthracène, du phénanthrène, ainsi que du carbazole, etc.

De nombreuses tentatives ont été faites pour augmenter largement le nombre de fractions prélevées sur le goudron dans l'idée de mieux isoler les produits. Tout cela a échoué, car les distillats obtenus ne sont pas plus purs, d'où la formation de nombreux mélanges azéotropiques complexes. Encore une fois, rien n'est enregistré, car de nombreuses fractions doivent être à nouveau mélangées pour être traitées dans des processus ultérieurs.

Usine de distillation de goudron

Comme indiqué précédemment, la conception et la composition d'une usine de distillation de goudron dépendent du type de goudron à distiller et des composés à extraire. Par conséquent, la conception et la composition d'une usine de distillation de goudron diffèrent d'un endroit à l'autre. Une usine de distillation de goudron typique actuelle est décrite ci-dessous.

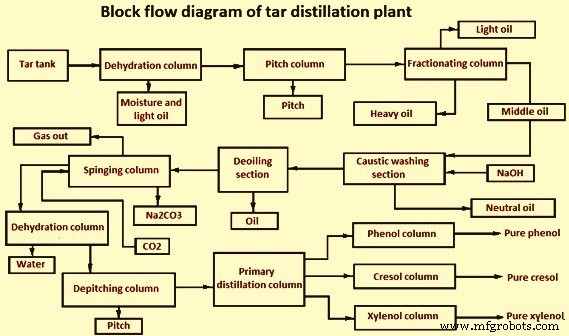

Il se compose de différentes sections, à savoir (i) la section de distillation du goudron, (ii) la section de lavage caustique, (iii) la section de déshuilage, (iv) la section de ressort et (v) la section de refonte. Le schéma fonctionnel de cette usine de distillation de goudron est donné à la figure 1.

Fig 1 Schéma fonctionnel d'une usine typique de distillation de goudron

Le goudron brut stocké à température élevée dans le réservoir de stockage est aspiré à travers un filtre à goudron brut et mélangé avec de la soude caustique (NaOH) pompée du réservoir caustique par une pompe doseuse. Le mélange est pompé à travers un échangeur de vapeur de goudron et un préchauffeur chauffé à la vapeur vers le bas de la colonne de déshydratation. Dans la colonne, le goudron brut est mis en contact avec un courant relativement important de goudron chaud déshydraté. Le mélange azéotropique d'eau et d'huile est vaporisé et remonte en tête de colonne et condensé dans un condenseur à huile légère. Une partie de l'huile légère azéotropique est renvoyée vers la colonne en reflux et la partie restante est renvoyée vers une colonne de distillation azéotropique. La fraction inférieure de la colonne du déshydrateur est pompée à un débit élevé à travers un économiseur à colonne et chauffée. Cette fraction de fond est du goudron déshydraté dont une partie est renvoyée en partie basse de la colonne.

Dans la colonne de brai, le goudron déshydraté est mélangé à un flux relativement important de brai chaud en circulation. Les huiles les plus volatiles du goudron sont vaporisées et montent à travers la colonne. Le flux d'extraction est injecté dans la colonne pour exécuter l'opération. Le brai brut est extrait du bas de la colonne par une pompe de circulation de brai et chauffé par un réchauffeur de distillateur. Une partie de ce brai est mise en tête de colonne pour être mise en contact avec le goudron déshydraté.

La partie volatile ainsi que la vapeur d'extraction sont récupérées de la colonne de brai et séparées en une fraction d'huile légère et d'eau, une fraction d'huile moyenne et une fraction d'huile lourde. L'huile légère et la fraction d'eau se combinent avec le même flux provenant de la tête de la colonne de déshydratation et sont envoyées vers un condenseur d'huile légère puis vers un décanteur. L'huile intermédiaire s'écoule par gravité à travers le refroidisseur d'huile intermédiaire soit vers le réservoir tampon d'huile intermédiaire, soit directement vers le récipient de mélange dans la section de lavage caustique. L'huile intermédiaire peut être transférée du réservoir tampon à la section caustique selon les besoins.

L'huile intermédiaire de la section de distillation du goudron est mise en contre-courant avec un courant de solution de NaOH à 10 %. Le système se compose de trois cuves de mélange et de trois séparateurs, situés alternativement. L'huile intermédiaire, débarrassée de ses acides de goudron, s'écoule par gravité du haut des séparateurs vers le réservoir intermédiaire. La solution caustique, qui est principalement une solution de phénolate de sodium, après contact avec l'huile s'écoule par gravité du bas du séparateur vers le réservoir de phénolate.

La solution de phénolate de sodium contient une petite quantité d'huile moyenne, qui doit être éliminée pour obtenir une bonne qualité d'acides de goudron. La solution de phénolate de sodium dans le réservoir tampon est pompée via un échangeur de tête dans le haut de la colonne de rectification du phénolate de sodium. La vapeur d'extraction est introduite au bas de la colonne qui extrait l'huile intermédiaire de la solution de phénolate de sodium. La vapeur de tête chauffe la solution de phénolate de sodium entrante et se refroidit. La solution propre de phénolate de sodium est récupérée du fond de la colonne de stripage et envoyée à la section de ressort via un refroidisseur.

L'objectif de la section de jaillissement est de récupérer les acides de goudron à partir d'une solution de phénolate de sodium par jaillissement avec un gaz riche en dioxyde de carbone (CO2) dans une série de deux colonnes à garnissage à contre-courant. Le gaz est passé en mouvement ascendant à travers la solution descendante de phénolate de sodium dans la première colonne, où le carbonate de sodium (Na2CO3) est formé. Le fond de la première colonne est introduit en tête de la deuxième colonne où le flux est à nouveau mis en contact avec le compteur de CO2 actuellement. La solution de Na2CO3 est envoyée vers un séparateur depuis le bas de la colonne. Acide de goudron brut collecté et stocké dans le réservoir tampon d'acide de goudron. Le gaz riche en CO2 barbote en continu dans le réservoir tampon d'acide de goudron brut pour réduire la teneur en alcali et en eau des acides de goudron.

Dans la section de refonte, la solution de Na2CO3 de la section de soufflage est concentrée avec de la chaux calcinée pour produire du NaOH.

Récupération des acides de goudron

Les acides de goudron humides bruts récupérés à partir de l'usine jaillissante contiennent peu d'eau et de brai. Il est pompé en tête de la colonne de déshydratation qui fonctionne sous vide, maintenu par un système d'éjecteur. Le mélange azéotropique d'eau et de phénol est extrait des acides de goudron et éliminé sous forme de vapeur de tête. Les acides de goudron secs obtenus en pied de cuve sont envoyés dans un alambic de dépoussiérage qui fonctionne sous vide poussé. Les acides de goudron brut sont vaporisés et condensés dans un condenseur. Les acides de goudron sont acheminés vers un réservoir tampon qui est équipé d'un serpentin à vapeur pour empêcher la solidification des acides de goudron. Le brai phénolique est collecté au fond de l'alambic, mélangé à l'huile lourde et envoyé dans un réservoir de stockage, chemisé de vapeur pour maintenir le brai dans un état d'écoulement libre. Les acides de goudron brut du réservoir sont pompés vers l'unité de distillation primaire fonctionnant sous vide poussé. Au cours de la distillation, les acides de goudron bruts sont séparés en trois fractions, à savoir (i) le phénol brut comme produit de tête, (ii) le crésol brut comme flux latéral et (iii) les xylénols bruts/acides de goudron à point d'ébullition élevé (HBTA) comme produit de fond.

Le phénol brut recueilli dans un réservoir à partir de cette colonne est pompé vers une colonne sous vide après chauffage dans un alambic. Le phénol pur est collecté au niveau du condenseur supérieur. Une partie est envoyée à la colonne en tant que reflux. L'autre partie est pompée vers un réservoir de stockage. Le résidu de cette colonne est mélangé au crésol brut dans le stockage.

Le crésol brut du réservoir de stockage est pompé du réservoir de stockage dans un alambic pour le préchauffer, puis distillé sous vide dans une colonne. Le produit de tête de cette colonne est le phénol, qui est envoyé au réservoir de stockage de phénol brut. La première fraction latérale est l'o-crésol, la suivante est un mélange de m- et p-crésol, et le produit de fond est un mélange brut de xylénol/HBTA qui est envoyé au réservoir de stockage de xylénol/HBTA.

Une autre distillation discontinue sous vide est effectuée pour récupérer le xylénol produit et le HBTA. Les xylénols bruts sont pompés du réservoir de stockage vers un alambic préchauffeur et envoyés vers des colonnes de distillation sous vide poussé. Quatre coupes sont distillées qui nécessitent trois dispositions de colonnes différentes. La première coupe est un mélange de m- et p-crésol, la deuxième coupe est un mélange de xylénols, la troisième coupe est un mélange de xylénols et d'HBTA, et la quatrième et dernière fraction ou résidu est du HBTA.

Processus de fabrication

- Qu'est-ce que l'époxy de goudron de houille ?

- Procédés et techniques d'usinage

- Les machines CNC et leurs avantages dans l'ingénierie industrielle

- La Mill Machine et ses différentes sous-catégories

- Différents types de procédés de soudage au gaz et leurs applications

- Comprendre le soudage des goujons à l'arc et ses techniques

- Le principe de fonctionnement du laminage et ses processus

- Types de processus d'usinage conventionnels et non conventionnels

- Comprendre le châssis de la voiture et son importance