Bases de la coulée continue de l'acier

Bases de la coulée continue de l'acier

La coulée continue est le processus par lequel l'acier liquide est solidifié en un produit semi-fini pour un laminage ultérieur dans les laminoirs de finition. La coulée continue de l'acier a été conçue et brevetée en 1865 par Sir Henry Bessemer, mais elle n'a pas pu être commercialisée en raison de problèmes liés à l'ingénierie et à l'équipement. Après avoir résolu ces problèmes, la coulée continue de l'acier a été introduite commercialement dans les années 1950 et environ 1 475 millions de tonnes d'acier coulé en continu ont été produites dans le monde en 2012.

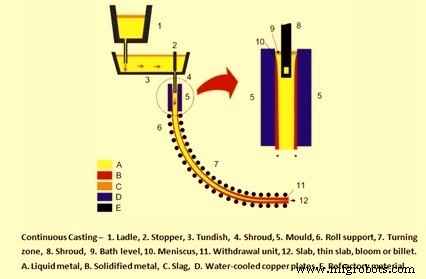

La coulée continue a remplacé plusieurs étapes au cours du processus de fabrication de l'acier, telles que la coulée en lingots, le démoulage, le chauffage dans des fosses de trempage et le laminage primaire en une seule opération. La coulée continue de l'acier a permis d'améliorer le rendement, la qualité, la productivité et la rentabilité. Le principe de la coulée continue est illustré à la Fig. 1.

Fig 1 Principe de la coulée continue

En se référant à la figure 1, l'acier liquide dans la poche de coulée d'acier (1) de l'unité de fabrication d'acier secondaire est acheminé vers la machine de coulée continue. La poche est élevée sur une tourelle qui fait tourner la poche dans la position de coulée au-dessus du répartiteur (3). L'acier liquide s'écoule de la poche dans le répartiteur, puis dans un moule en cuivre refroidi à l'eau (5). La solidification commence dans le moule et se poursuit à travers le support de cylindre (6) et la zone de retournement (7). Le toron de coulée continue est ensuite redressé, oxycoupé, puis déchargé pour un stockage intermédiaire ou chargé à chaud pour un laminage fini.

Selon l'utilisation finale du produit, différentes formes sont coulées. Dans les machines de coulée continue classiques, il s'agit de brames, de blooms ou de billettes. Ces dernières années, les processus de fusion, de coulée et de laminage ont été liés tout en coulant une forme sensiblement conforme au produit fini. Ces profilés moulés de forme proche du filet sont généralement appliqués aux poutres et aux produits laminés plats, et se traduisent par une opération très efficace. Dans le cas d'une coulée de forme quasi nette, la chaîne de processus complète, de l'acier liquide au laminage fini, peut être réalisée en deux heures.

Les billettes ont une section transversale avec des tailles allant jusqu'à environ 150 mm carrés. Les fleurs ont une section transversale carrée ou rectangulaire avec une taille de chaque côté allant de plus de 150 mm à moins de 500 mm. Les pièces moulées rondes comprennent des diamètres de 125 mm à 500 mm. Les ébauches de poutres ont la forme d'os de chien et sont ensuite roulées en poutres en I. Les dalles sont coulées avec une gamme de tailles d'épaisseur de 150 mm à 400 mm et une largeur de plus de 500 mm à 2500 mm. Le rapport largeur sur épaisseur, appelé «rapport d'aspect», est utilisé pour déterminer la ligne de démarcation entre les blooms et les dalles. Un rapport d'aspect de 2,5:1 ou plus constitue un produit brut de coulée appelé dalle. La dalle mince a une épaisseur comprise entre 50 mm et 90 mm.

Dans la conception des machines de coulée continue, voici les considérations importantes.

- Le produit d'utilisation finale influence la qualité, la qualité et la forme du produit coulé (bloom, billette, rond, brame, brame mince ou ébauche de poutre)

- Tonnage annuel à couler

- Disponibilité de l'acier liquide et de la taille de la chaleur

- Heures d'ouverture prévues

Les facteurs ci-dessus dictent les paramètres de conception de la machine continue tels que le nombre de brins coulés et la vitesse de coulée qui doivent correspondre à l'alimentation en acier liquide de la machine de coulée continue. La qualité et la nuance de l'acier à couler sont utilisées pour déterminer divers paramètres de conception de la machine de coulée, tels que sa longueur, sa hauteur verticale, son moule courbe ou droit, son refroidissement par brouillard d'eau ou d'air, son agitation électromagnétique, etc.

Il y a deux étapes qui sont impliquées pour le transfert de l'acier liquide de la poche de coulée d'acier au moule de la machine de coulée continue. Il s'agit (i) du transfert ou de la coulée de l'acier liquide de la poche de coulée vers le répartiteur et (ii) du transfert de l'acier liquide du répartiteur vers les moules. La régulation du débit d'acier liquide du répartiteur au moule s'effectue via des dispositifs à orifice de différentes conceptions, tels que des vannes coulissantes, des quenouilles ou des buses de dosage, ces dernières étant contrôlées par le réglage du niveau d'acier du répartiteur.

Sections et composants d'une machine de coulée continue

La machine de coulée continue se compose des sections principales suivantes

- Un répartiteur, situé au-dessus du moule pour alimenter le moule en acier liquide à un débit régulé.

- Un moule en cuivre refroidi à l'eau qui est également la zone de refroidissement primaire, à travers laquelle l'acier liquide est alimenté depuis le répartiteur. Il génère une coque externe solidifiée suffisamment solide pour maintenir la forme du toron lors de son passage dans la zone de refroidissement secondaire.

- Une zone de refroidissement secondaire en association avec une section de confinement positionnée sous le moule, à travers laquelle le toron, dont la majeure partie est encore à l'état liquide, passe et est pulvérisé avec de l'eau ou un brouillard d'air pour une solidification supplémentaire du toron.

- Une section de dépliage et de redressement sauf dans le cas des machines de coulée verticale droite.

- Une unité de séparation (chalumeau de coupe ou cisailles mécaniques) pour couper le toron solidifié en morceaux pour l'enlèvement et le traitement ultérieur.

Les principaux composants de la machine de coulée continue sont les suivants.

- Répartiteur :la forme du répartiteur est généralement rectangulaire, mais des formes en delta et en "T" sont également parfois utilisées. Des buses sont situées le long de son fond pour la distribution de l'acier liquide aux moules. Le répartiteur remplit également plusieurs autres fonctions clés, notamment (i) améliore la séparation des inclusions d'oxyde, (ii) fournit un flux continu d'acier liquide vers le moule pendant l'échange des poches, (iii) maintient une hauteur d'acier liquide stable au-dessus des buses pour les moules, maintenant ainsi le flux d'acier constant et donc la vitesse de coulée constante également (pour un système de dosage à versage ouvert), et (iv) fournit des modèles de flux plus stables vers les moules.

- Moule - La fonction principale du moule est d'établir une coque solide suffisamment résistante pour contenir son noyau liquide lors de l'entrée dans la zone de refroidissement par pulvérisation secondaire. Les éléments clés du produit sont la forme, l'épaisseur de la coque, la distribution uniforme de la température de la coque, une qualité interne et de surface sans défaut avec une porosité minimale et peu d'inclusions non métalliques. Le moule est essentiellement une structure de boîte à extrémité ouverte, contenant un revêtement intérieur refroidi à l'eau fabriqué à partir d'un alliage de cuivre de haute pureté. L'eau du moule transfère la chaleur de la coquille qui se solidifie. La surface de travail de la face en cuivre est souvent plaquée de chrome ou de nickel pour fournir une surface de travail plus dure et pour éviter le ramassage du cuivre sur la surface du toron coulé, ce qui peut faciliter les fissures de surface sur le produit. Le transfert de chaleur du moule est à la fois critique et complexe. La modélisation mathématique et informatique est généralement utilisée pour développer une meilleure compréhension des conditions thermiques du moule et pour faciliter la conception et les pratiques d'exploitation appropriées. Le transfert de chaleur est généralement considéré comme une série de résistances thermiques, à savoir (i) le transfert de chaleur à travers la coque de solidification, (ii) le transfert de chaleur de la surface de la coque en acier à la surface extérieure du moule en cuivre, (iii) le transfert de chaleur à travers le moule en cuivre, et (iv) transfert de chaleur de la surface interne du moule en cuivre à l'eau de refroidissement du moule.

- Oscillation du moule :l'oscillation du moule est nécessaire pour minimiser le frottement et l'adhérence de la coque en cours de solidification, éviter les déchirures de la coque et les éruptions d'acier liquide. Les éruptions peuvent causer des dommages importants à l'équipement et un temps d'arrêt important de la machine est nécessaire en raison du nettoyage et des réparations. Le frottement entre la coque et le moule est réduit grâce à l'utilisation de lubrifiants de moule tels que des huiles ou des fondants en poudre. L'oscillation est obtenue soit hydrauliquement, soit via des cames ou des leviers entraînés par moteur qui supportent et font aller et venir (ou oscillent) le moule. Les cycles d'oscillation du moule varient en fréquence, course et motif. Cependant, une approche courante consiste à utiliser ce qu'on appelle une « bande négative », un modèle de course dans lequel la course vers le bas du cycle permet au moule de descendre plus rapidement que la vitesse de retrait de la section. Cela permet à des contraintes de compression de se développer dans la coque qui augmentent sa résistance en scellant les fissures de surface et la porosité.

- Système de refroidissement secondaire - Le système de refroidissement secondaire se compose de plusieurs zones, chaque zone est destinée à un segment de refroidissement contrôlé du brin de solidification au fur et à mesure de sa progression dans la machine. Le milieu pulvérisé est soit de l'eau, soit une combinaison d'air et d'eau. Le transfert de chaleur se produit dans cette région par les trois voies, à savoir le rayonnement, la conduction et la convection. La forme prédominante de transfert de chaleur dans les régions supérieures de la zone de refroidissement secondaire est par rayonnement. Lorsque le produit passe à travers les rouleaux, la chaleur est transférée à travers la coque par conduction et également à travers l'épaisseur des rouleaux, en raison du contact associé. Cette forme de transfert de chaleur suit la loi de Fourier. La troisième forme de mécanisme de transfert de chaleur se produit par des gouttelettes d'eau pulvérisées en mouvement rapide ou un brouillard provenant des buses de pulvérisation, pénétrant la couche de vapeur à côté de la surface de l'acier, qui s'évapore ensuite. Ce mécanisme convectif est conforme à la loi de refroidissement de Newton. Le transfert de chaleur dans les zones secondaires remplit les fonctions de (i) amélioration et contrôle de la vitesse de solidification (ii) régulation de la température des brins via le réglage de l'intensité de l'eau de pulvérisation (iii) refroidissement du confinement de la machine.

- Croissance de la coquille - Elle est prédite de manière fiable par la loi de Fick. Cette équation est également utilisée pour calculer la distance de coulée lorsque le produit est entièrement solidifié (c'est-à-dire qu'il ne reste pas de noyau liquide).

- Confinement des brins – La région de confinement fait partie intégrante de la zone de refroidissement secondaire. Une série de rouleaux de retenue contient le toron, s'étendant sur des faces de toron opposées. Le confinement des rouleaux de bord peut également être nécessaire. L'objectif ici est de fournir un guidage et un confinement des brins jusqu'à ce que la coque de solidification soit autoportante. Afin d'éviter des compromis sur la qualité du produit, une attention particulière doit être portée à la minimisation des contraintes associées à la disposition des rouleaux et à la flexion des torons. Ainsi, la disposition des rouleaux, y compris l'espacement et les diamètres des rouleaux sont soigneusement sélectionnés pour minimiser entre le renflement des rouleaux et les contraintes d'interface liquide/solide. Le support de brin nécessite le maintien de la forme du brin, car le brin lui-même est une coque de solidification contenant un noyau liquide qui possède des forces ferrostatiques bombées dues à la pression de tête liée à la hauteur de la machine. La zone la plus préoccupante se trouve en haut de la machine. Ici, la force de renflement est relativement faible, mais la coque est plus fine et la plus faible. Pour compenser cette faiblesse inhérente et éviter la rupture de la coque et les éruptions d'acier liquide qui en résultent, le diamètre des rouleaux est petit avec un espacement serré. Juste en dessous du moule, les quatre faces sont généralement supportées, seules les faces larges étant supportées dans les régions inférieures de la machine.

- Dépliage et redressement - Les forces de dépliage et de redressement sont aussi importantes que le confinement des torons et le guidage du plan vertical au plan horizontal sont importants. Lorsque la flexion se produit, le rayon extérieur de la coque solide est sous tension, tandis que le rayon intérieur est sous compression. La déformation résultante est dictée par le rayon de l'arc ainsi que par les propriétés mécaniques de la nuance d'acier coulé. Si la contrainte le long du rayon extérieur est excessive, des fissures peuvent se produire. Cela affectera sérieusement la qualité de l'acier coulé. Ces déformations sont généralement minimisées en incorporant un processus de dépliage multipoint, dans lequel les rayons deviennent progressivement plus grands afin de redresser progressivement le produit dans le plan horizontal.

Le processus de casting

Pour démarrer la coulée d'une nouvelle coulée, le fond du moule est obturé par une fausse barre en acier, qui est maintenue en place hydrauliquement par l'unité de retrait de redressage. Cette barre factice empêche l'acier liquide de s'écouler hors du moule. L'acier liquide versé dans le moule est partiellement solidifié, produisant un toron d'acier avec une enveloppe extérieure solide et un noyau liquide. Dans cette zone de refroidissement primaire, une fois que l'enveloppe en acier a une épaisseur suffisante, environ 10 à 20 mm, l'unité de retrait de redressage est démarrée et procède au retrait du toron partiellement solidifié hors du moule avec la barre factice. L'acier liquide continue de se déverser dans le moule pour reconstituer l'acier retiré à un rythme égal. Le taux de retrait dépend de la section, de la nuance et de la qualité de l'acier produit et peut varier entre 300 mm et 7 500 mm par minute. Le temps de coulée est généralement de 45 minutes à 90 minutes par coulée pour éviter des pertes de chaleur excessives à la poche. Après avoir quitté le moule, le toron d'acier coulé entre dans une section de confinement des rouleaux et une chambre de refroidissement secondaire dans laquelle le toron de solidification est pulvérisé avec de l'eau, ou une combinaison d'eau et d'air (brouillard d'air) pour favoriser la solidification. Cette zone préserve l'intégrité de la forme moulée et la qualité du produit. Une plus grande section nécessite un confinement prolongé des rouleaux. Une fois que le toron est complètement solidifié et a traversé les unités de redressement-extraction, la barre factice est déconnectée, retirée et stockée. Après le redressement, le toron est coupé en morceaux individuels des produits bruts de coulée (brames, blooms, billettes, ronds ou ébauches de poutre selon la conception de la machine).

Processus de fabrication

- Laine d'acier

- Ciseaux

- Zinc

- Acier inoxydable

- Inclusions dans l'acier coulé en continu et leur détection

- Automatisation, Instrumentation et Modélisation de la Coulée Continue de l'Acier

- Refroidissement par brouillard d'air en coulée continue

- Poudres de moule de coulée continue

- Processus de moulage de précision en acier inoxydable