Refroidissement par brouillard d'air en coulée continue

Refroidissement par brouillard d'air en coulée continue

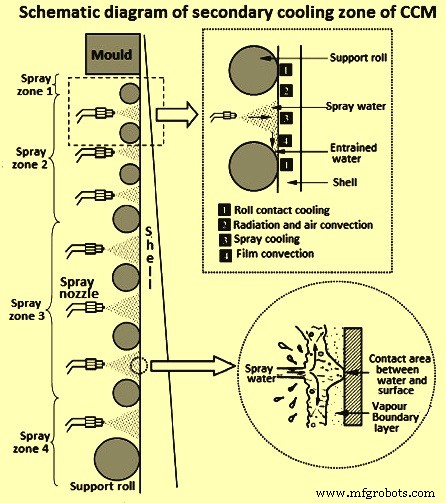

Une machine de coulée continue (CCM) est nécessaire pour couler efficacement une large gamme de nuances d'acier dans l'environnement actuel. Cette gamme varie des qualités à très faible teneur en carbone et à faible teneur en carbone aux qualités de pipeline à haute teneur en carbone, faiblement alliées et de haute qualité. Une production constante de qualité supérieure de ces produits nécessite une flexibilité opérationnelle et de maintenance accrue du CCM afin que les paramètres de coulée optimaux puissent être maintenus dans le CCM pour chacune des nuances d'acier. Cette flexibilité s'étend non seulement aux éléments de la machine et aux systèmes de contrôle, mais également à la zone de refroidissement secondaire de la machine (Fig 1) et exige un refroidissement par pulvérisation plus efficace et plus fiable dans la zone. Par conséquent, la zone de refroidissement secondaire est également devenue un domaine d'intérêt dans l'environnement actuel en raison de la demande d'une qualité de produit améliorée et d'une productivité accrue du CCM. Les CCM ont maintenant besoin d'un système très efficace pour le refroidissement par pulvérisation dans la zone de refroidissement secondaire.

Fig 1 Schéma de principe de la zone de refroidissement secondaire du CCM

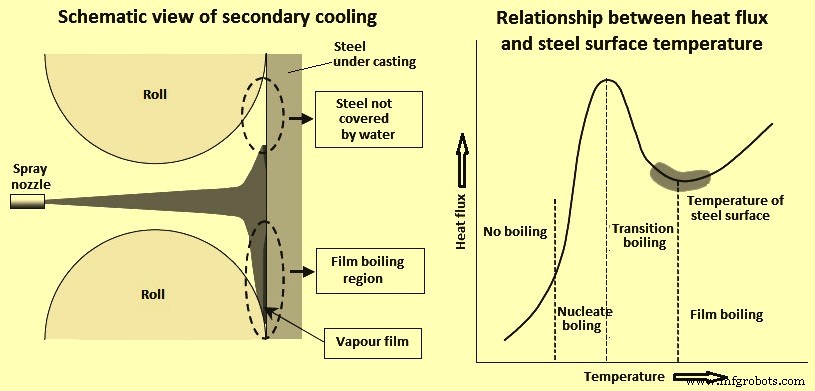

Le refroidissement par l'eau joue un rôle important dans l'extraction de la chaleur de l'acier liquide qui se solidifie à la fois dans le moule et après que l'acier coulé a quitté le moule pendant la coulée continue de l'acier. Il se caractérise par des phénomènes d'ébullition complexes. Les taux d'extraction de chaleur pendant le refroidissement à l'eau, qui dépendent fortement de la température de surface du métal et qui peuvent changer rapidement avec le temps à mesure que le toron refroidit. Par conséquent, un refroidissement incontrôlé peut provoquer des fluctuations des gradients de température à l'intérieur de la coque en acier qui se solidifie et générer des contraintes thermiques de traction au front de solidification qui peuvent finalement conduire à l'apparition de déchirures/fissures à chaud dans le produit final. La vue schématique du refroidissement secondaire et la relation entre le flux de chaleur et la température de surface de l'acier sont illustrées à la Fig 2.

Fig 2 Vue schématique du refroidissement secondaire et relation entre le flux de chaleur et la température de surface de l'acier

Le refroidissement par pulvérisation est la seule partie contrôlable du processus de refroidissement secondaire et est donc le principal facteur déterminant la qualité du produit et la productivité du processus de coulée continue. Le système de refroidissement par pulvérisation utilise des buses pour la pulvérisation d'eau. Le but principal des buses est le refroidissement de la surface du toron. La disposition des buses de pulvérisation et les paramètres de processus déterminent les caractéristiques du refroidissement de l'eau de pulvérisation. La disposition des buses de pulvérisation définit la zone de la surface du toron où le refroidissement par pulvérisation a lieu tandis que les paramètres du procédé tels que la pression de fonctionnement et les débits déterminent l'intensité et la distribution du refroidissement sur la surface du toron. L'extraction de chaleur de la surface du toron qui définit le processus de refroidissement et de solidification résulte à la fois de la disposition des buses et des paramètres du processus.

Le principal critère de sélection de la buse de pulvérisation est le coefficient de transfert de chaleur qui est déterminé par le modèle de pulvérisation, la distribution du liquide (densité) et le volume. Les potentiels d'optimisation de l'agencement des buses comprennent (i) l'alignement des buses, (ii) la conception du collecteur et du segment de tuyau et (iii) l'optimisation de la distribution des liquides. Pour l'optimisation des paramètres du procédé, les potentiels résident dans le choix (i) du type d'atomisation (brouillard d'air ou eau uniquement), (ii) de la cinétique de pulvérisation, (iii) du potentiel de pulvérisation et (iv) de l'efficacité de refroidissement corrélée qui est mesurée par le coefficient de transfert de chaleur.

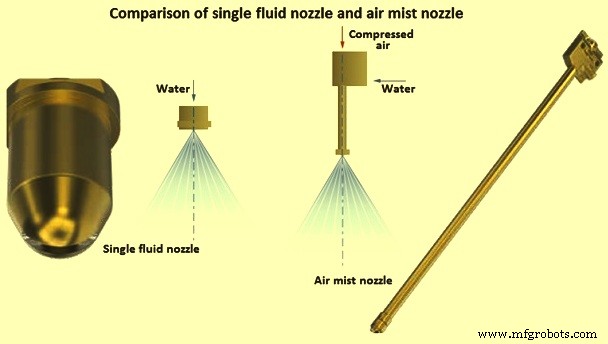

La nécessité d'avoir une bonne qualité de produit en acier coulé et une productivité accrue de la machine de coulée continue a attiré l'attention sur le besoin de systèmes de refroidissement secondaire plus efficaces pendant la coulée continue de l'acier liquide. Le refroidissement par brouillard d'air dans la zone de refroidissement secondaire d'un CCM est un pas dans cette direction. Les buses de brouillard d'air utilisent de l'air comprimé en combinaison avec la pression de l'eau pour atomiser l'eau de refroidissement secondaire. Cela fournit un rapport de réduction / contrôle beaucoup plus large, ce qui est nécessaire dans le cas où la gamme de produits couvre une large gamme de nuances d'acier. Les buses à brouillard d'air offrent également un passage libre interne beaucoup plus large par rapport aux buses à fluide unique de la même taille de débit.

Principe du refroidissement par brouillard d'air

Le refroidissement par brouillard d'air fonctionne en forçant l'eau à travers des buses de brouillard spécialement conçues. Cela crée une brume (brouillard) de gouttelettes d'eau ultra fines d'une taille moyenne de 25 microns (0,025 mm) ou moins. Avec le refroidissement par brouillard à haute pression, on peut obtenir une taille de gouttelette encore plus petite, aussi petite que 5 microns (0,005 mm). Cela crée une surface plus grande qu'un grand champ à partir d'un seul litre d'eau. Une surface plus élevée aide l'eau à s'évaporer très rapidement. Ces minuscules gouttelettes d'eau (brouillard) absorbent rapidement l'énergie (chaleur) présente dans l'environnement et s'évaporent, devenant de la vapeur d'eau (gaz). L'énergie (chaleur) utilisée pour transformer l'eau en vapeur d'eau est éliminée de l'environnement, refroidissant ainsi l'environnement.

L'humidité relative de l'air dans l'environnement joue un rôle important dans le refroidissement du brouillard d'air. C'est la quantité d'humidité (eau) dans l'air par rapport à la quantité d'humidité que l'air peut absorber à la même température. Il s'agit d'un facteur crucial pour déterminer le potentiel maximal de refroidissement par brouillard d'air. Plus l'humidité relative est faible, plus l'eau peut être vaporisée, ce qui permet d'évacuer plus de chaleur. En cas de refroidissement par pulvérisation d'eau, lorsque de l'eau est pulvérisée sur la surface de l'acier au-dessus d'une température particulière, elle produit une fine couche de vapeur entre la surface de l'acier et l'eau. Cette condition est souvent appelée « ébullition pelliculaire » (Fig 2). Des études qui ont utilisé des buses de pulvérisation hydrauliques suggèrent que le coefficient de transfert de chaleur dépend largement du flux massique d'eau généré par la buse de pulvérisation. Cependant, l'ajout d'air au jet d'eau crée une situation complexe. L'air provoque l'atomisation de l'eau qui aide au refroidissement d'une surface en acier.

Le terme phénomènes de Leidenfrost est donné à l'ensemble des phénomènes observés lorsqu'une petite quantité de liquide est déposée ou renversée sur une surface très chaude. Il porte le nom du médecin allemand J. G. Leidenfrost. Le phénomène de Leidenfrost est un phénomène dans lequel un liquide, en contact proche avec une masse nettement plus chaude que le point d'ébullition du liquide, produit une couche de vapeur isolante qui empêche le liquide de bouillir rapidement. Le point Leidenfrost signifie le début d'une ébullition pelliculaire stable. Il représente le point sur la courbe d'ébullition où le flux de chaleur est au minimum et la surface est entièrement recouverte d'une couverture de vapeur. Le transfert de chaleur de la surface vers le liquide se produit par conduction et rayonnement à travers la vapeur.

Une densité d'eau spécifique plus élevée n'est pas le seul facteur décisif pour le coefficient de transfert de chaleur. Le rapport air/eau est également à considérer avec de l'air comprimé fournissant l'énergie cinétique nécessaire à la pénétration à travers la couche de vapeur au-dessus de la surface du toron. Ceci est important au-delà de 650°C à cause du phénomène de Leidenfrost. De plus, l'angle de pulvérisation de la buse et la hauteur de pulvérisation jouent un rôle important. Les deux déterminent les empreintes de pulvérisation (largeur et profondeur de pulvérisation) et sont donc des facteurs influençant la densité du jet d'eau (flux d'eau) et l'impact du jet. Outre ces deux variables, le rapport entre le volume d'air comprimé et le débit d'eau est à considérer comme un autre facteur dans le processus de refroidissement secondaire. Le refroidissement par pulvérisation sur le toron implique une ébullition et la formation d'une couche de vapeur sur la surface de l'acier. L'air comprimé fournit l'énergie cinétique nécessaire à la pénétration des gouttelettes à travers la couche de vapeur.

Buse à brouillard d'air

L'approche initiale pour le système de refroidissement secondaire des CCM était basée sur l'utilisation de buses de pulvérisation à fluide unique. La technologie des buses a subi des améliorations depuis lors, bien que plusieurs machines fonctionnent toujours uniquement sur des systèmes de refroidissement à base d'eau et atteignent une productivité élevée et une qualité de produit élevée. Cependant, dans l'environnement actuel, les CCM ont besoin d'une grande flexibilité en termes de nuances d'acier et de variation de taille de section, ce qui nécessite une grande flexibilité dans le système de refroidissement secondaire et, par conséquent, les CCM doivent être équipés de buses de brouillard d'air.

Les caractéristiques essentielles des buses de brouillard d'air modernes sont la chambre de mélange, le tuyau d'extension, les adaptateurs d'entrée d'eau et d'air et leurs géométries internes et la géométrie de la pointe de la buse. Ces composants doivent être conçus avec précision pour assurer un coefficient de transfert de chaleur très élevé, des angles de pulvérisation stables et une distribution uniforme de l'eau. Les buses de brouillard d'air ont des caractéristiques non colmatantes et il n'y a pas de pièces d'usure dans la chambre de mélange d'air et d'eau. La largeur de pulvérisation de ces buses est stable dans une large plage de pression d'eau. Ainsi, ces buses ont des caractéristiques de pulvérisation constantes et uniformes.

La buse de brouillard d'air doit répondre aux exigences de (i) atomisation de l'eau de refroidissement en un fin brouillard pour un refroidissement uniforme de l'acier, (ii) décharge à grand angle du flux de brouillard afin de réduire l'installation du nombre de buses, (iii ) augmentation de la taille de la sortie de la buse pour avoir une réduction du colmatage de la buse et une augmentation de la plage de volume d'eau évacuée, et (iv) la taille de la buse est destinée à faciliter son installation entre les rouleaux. Les facteurs importants du refroidissement par brouillard d'air qui contribuent aux conditions de transfert de chaleur efficaces sont (i) la densité de flux du brouillard d'air pulvérisé et (ii) la vitesse du brouillard.

Il est souhaitable d'avoir des buses de brouillard d'air avec un large rapport de réduction afin de maintenir les types de buses installées dans un CCM à un nombre minimum. Cela aide à la fois à la maintenance et au maintien de l'inventaire des buses à des niveaux bas.

Étant donné que les buses à brouillard d'air fonctionnent avec de l'air comprimé en plus de l'eau, les sections libres nécessaires pour fournir le même débit d'eau sont augmentées par rapport aux buses à fluide unique. Les sections transversales libres accrues sont moins sujettes au colmatage interne de la buse généralement causé par une mauvaise qualité de l'eau de pulvérisation et, en tant que telles, montrent une durée de vie accrue de la buse et une charge de travail de maintenance réduite. La figure 3 et l'onglet 1 comparent la buse à fluide unique avec la buse à brouillard d'air.

Fig 3 Comparaison d'une buse à fluide unique et d'une buse à brouillard d'air

| Tab 1 Comparaison du refroidissement par brouillard d'air avec le refroidissement par fluide unique | ||

| Sl. No. | Refroidissement par brouillard d'air | Refroidissement à fluide unique |

| 1 | Rapport de réduction du débit d'eau maximum 30:1 | Rapport de réduction du débit d'eau maximum 3,7:1 |

| 2 | Grandes sections transversales | Petites sections transversales |

| 3 | Tendance minimale au colmatage | Tendance plus élevée au colmatage |

| 4 | Angle de pulvérisation constant | L'angle de pulvérisation principal varie avec la pression |

| 5 | Répartition homogène des liquides | Répartition inégale du liquide |

| 6 | Capacités supérieures d'extraction de chaleur | Capacités limitées d'extraction de chaleur |

| 7 | Fournit une large plage de vitesses de coulée pour des conditions de solidification idéales | Fournit une plage de vitesse de coulée limitée pour des conditions de solidification idéales |

| 8 | Permet de couler une large gamme de nuances d'acier sur le CCM | Restriction de la gamme de nuances d'acier à couler sur le CCM |

| 9 | Nécessite moins de débit d'eau | Nécessite un plus grand débit d'eau |

| 10 | Coût d'installation plus élevé | Coût d'installation réduit |

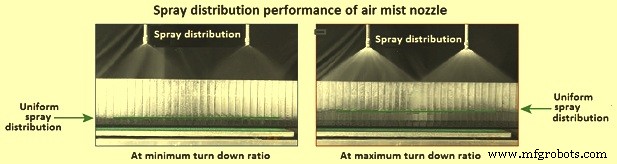

Dans le système de refroidissement secondaire des CCM, il est nécessaire que les buses assurent une distribution uniforme de l'eau sur la surface du toron et sur l'ensemble du rapport de réduction. Des tolérances de + / – 15 % par rapport à la valeur moyenne peuvent être atteintes avec un agencement multibuses à des pressions d'eau comprises entre 1 kg/cm² et 7 kg/cm². Les distributions de pulvérisation uniformes fournies par les buses de brouillard d'air aux taux de réduction minimum et maximum sont illustrées à la Fig 4.

Fig 4 Performances de distribution de pulvérisation de la buse à brouillard d'air

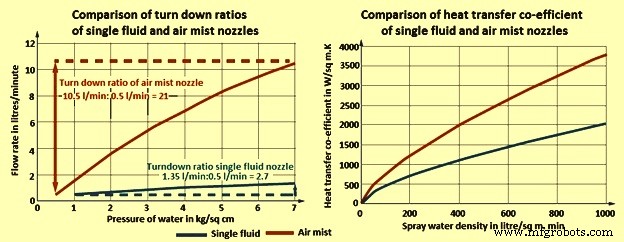

Le principal avantage de la buse à brouillard d'air par rapport à la buse à fluide unique est un rapport de réduction d'eau accru. Le taux de réduction de l'eau est calculé à partir du débit à la pression d'eau de fonctionnement maximale (généralement 7 kg/cm2) divisé par le débit à la pression de fonctionnement minimale (généralement 0,5 kg/cm2 pour les buses à brouillard d'air et 1 kg/cm2 cm pour les buses à fluide unique). Les buses présentent une répartition stable de l'eau de pulvérisation dans ces plages de pression de fonctionnement. Les rapports de réduction d'eau typiques pour les buses à brouillard d'air varient dans la plage de 10:1 à 30:1, tandis que ceux des buses à fluide unique varient généralement dans la plage de 2,6:1 à 3,7:1. Le rapport de réduction accru offre une plus grande flexibilité en termes de variation de transfert de chaleur. Ceci est illustré dans la figure 5.

Fig 5 Comparaison des rapports de réduction et du coefficient de transfert de chaleur des buses de fluide unique et de brouillard d'air

Buses à brouillard d'air pour la coulée de billettes et de blooms

Lorsque le refroidissement par brouillard d'air devient pour une billette ou un bloom CCM, la buse à jet plat n'est généralement pas le meilleur choix. C'est surtout lorsque les «fissures à mi-chemin» sont expérimentées. Des fissures à mi-chemin se forment en raison du réchauffement de la surface du toron après son passage dans la zone d'extraction de chaleur pointue sous un jet de pulvérisation. Au cours de ce processus de réchauffage, la surface se dilate et impose une contrainte de traction sur le matériau interne plus chaud et plus faible qui peut alors se fissurer. L'utilisation de buses à jet plat intensifie cet effet.

Les buses à cône plein ou les buses ovales assurent un refroidissement plus doux en extrayant la chaleur sur une surface étendue. Ces deux modèles de pulvérisation sont la norme pour les systèmes de refroidissement secondaire à eau à fluide unique, cependant, il n'y a pas eu de version adéquate utilisant un brouillard d'air. Les buses à brouillard d'air à cône plein courantes présentent des performances de pulvérisation instables, des consommations d'air très élevées et une tendance à se boucher très facilement. Buses de brouillard d'air à cône ovale avec orifices multi-fentes. Les modèles de pulvérisation non uniformes et les fentes très étroites faciles à obstruer ont fait de ces buses à peine plus qu'un compromis.

Avec le développement d'une nouvelle génération de buses de brouillard d'air à cône plein et ovale, il est désormais possible d'utiliser efficacement le refroidissement par brouillard d'air dans les CCM billettes et fleurs. La conception compacte du bloc permet un montage à la fois sur des rampes de pulvérisation horizontales et sur une tête de buse verticale "banane". Une buse de brouillard d'air de type cône plein est illustrée à la Fig 6.

Fig 6 Buse de brouillard d'air à cône plein typique

Avec ces buses, des rapports de réduction de 1:14 ont été atteints à une plage de pression d'eau de 1 kg/cm² et de 10 kg/cm² à une pression constante d'air de 2 kg/cm². Les angles de pulvérisation nominaux pour une buse circulaire à cône plein vont de 0 à 90 degrés. Les passages libres de 2 mm de diamètre sont environ 3 fois plus élevés qu'auparavant pour une taille de buse avec des débits allant de 0,5 litre par minute (l/min) à une pression d'eau de 1 kg/cm² et 5 l/min à 7 kg/cm² pression d'eau à une pression d'air constante de 2 kg/cm².

L'onglet 2 compare les performances du refroidissement par brouillard d'air et du refroidissement par pulvérisation dans certaines aciéries japonaises

| Tab 1 Comparaison du refroidissement par brouillard d'air et du refroidissement par pulvérisation dans certaines usines japonaises | |||||

| Sl. No. | Aciérie | Colmatage | Maintenance | ||

| Refroidissement par brouillard d'air | Refroidissement par pulvérisation | Refroidissement par brouillard d'air | Refroidissement par pulvérisation | ||

| 1 | Planter A | 0,89 % en 15 jours* | Allant de 1,5 % à 19,8 % en 15 jours | Nettoyage des buses bouchées en 15 jours* | Nettoyage des buses bouchées en 15 jours |

| 2 | Usine B | Petit | Environ 20 % en 5 mois | Pas de colmatage | Changement de buse bouchée en 3 à 12 mois |

| 3 | Usine C | Petit | Utilisation de la barre de marche | Changement de 15 buses en 2 mois | Utilisation de barres de marche |

| 4 | Usine D | Petit | Environ 20 % en 4 mois | Enregistrement sous 15 jours | Vérifiez chaque distribution |

| * Buse d'injection d'air | |||||

Les avantages du refroidissement par brouillard d'air dans une machine de coulée continue sont (i) une incidence réduite de la fissuration de surface et d'angle et de la ségrégation centrale en raison de l'amélioration de la distribution du liquide et de la réduction du débit d'eau de refroidissement, (ii) une augmentation des vitesses de coulée et de la capacité de production , (iii) amélioration des conditions de fonctionnement du CCM pour une gamme de produits élargie grâce à un rapport de réduction plus large et à l'optimisation du rapport air/eau, (iv) réduction significative des coûts de maintenance et de tuyauterie grâce à un montage de buse et une tuyauterie de pulvérisation simples et rigides , et (v) l'amélioration de la sécurité de fonctionnement grâce à un alignement parfait des buses et de la tuyauterie de pulvérisation et à la réduction du colmatage des buses.

Processus de fabrication

- Avantages et inconvénients du dépôt par pulvérisation

- purificateur d'air

- Peinture en aérosol

- Oxygène

- Air Bag

- Automatisation, Instrumentation et Modélisation de la Coulée Continue de l'Acier

- Poudres de moule de coulée continue

- Filtre à air à brouillard d'huile et environnement de travail des opérateurs

- À propos du filtre à air à brouillard d'huile et des problèmes de santé