Aspects historiques de la coulée continue et des technologies connexes pour l'acier

Aspects historiques de la coulée continue et des technologies associées pour l'acier

La technologie de coulée continue (CC) de l'acier, en tant que méthode de traitement de solidification de l'acier liquide, a une histoire relativement courte - pas beaucoup plus longue que la fabrication de l'acier à l'oxygène. Contrairement aux autres procédés de production d'acier, la coulée continue est le lien vital entre la phase liquide et la phase solide et doit vivre avec des effets métallurgiques ainsi que des défis mécaniques en même temps.

La coulée continue transforme l'acier liquide en solide sur une base continue et comprend une variété de processus commerciaux importants. Ces processus sont le moyen le plus efficace de solidifier de grands volumes d'acier liquide en formes simples pour un traitement ultérieur. Le ratio CC pour l'industrie sidérurgique mondiale est maintenant d'environ 96 % de la production d'acier brut, qui n'était que de 4 % en 1970.

La coulée continue se distingue des autres procédés de solidification par sa nature en régime permanent. L'acier liquide se solidifie contre les parois du moule tandis qu'il est simultanément retiré du fond du moule à une vitesse qui maintient l'interface solide/liquide à une position constante dans le temps. Le processus fonctionne mieux lorsque tous ses aspects fonctionnent de cette manière stable.

Par rapport à d'autres procédés de coulée, la coulée continue a généralement un coût en capital plus élevé, mais un coût d'exploitation inférieur. Il s'agit de la méthode la plus économique et la plus économe en énergie pour produire en masse des produits semi-finis en acier de qualité constante dans une variété de tailles et de formes. Les sections transversales peuvent être rectangulaires, pour un laminage ultérieur en plaque ou en tôle, carrées ou circulaires pour les produits longs et les tubes sans soudure, et même en forme d'os de chien, pour le laminage en poutres en I ou en H.

Aujourd'hui, les machines de coulée continue se composent d'ensembles technologiques/mécatroniques modulaires pour permettre une conception rapide et un temps d'exécution court du projet ainsi qu'une montée en puissance rapide de la production après la première coulée. Du point de vue métallurgique, les machines de coulée continue à la pointe de la technologie ont des caractéristiques permettant le traitement des torons grâce à des technologies spéciales de refroidissement et de réduction douce. Des modèles de processus sophistiqués permettent une simulation de processus en ligne et un contrôle en boucle fermée pour optimiser davantage la qualité des produits et les objectifs de productivité. Les unités robotiques effectuent des tâches dans des zones dangereuses et améliorent la fiabilité opérationnelle sans intervention humaine. La vitesse d'innovation a été exceptionnelle dans la coulée continue depuis son début de commercialisation dans les années 1950. Des visions et les premières tentatives de développement de ce procédé au cours des années 1960 et 1970 ainsi que des repères dans les années 1980 sont observés.

Au cours de l'incubation assez longue des périodes précurseurs, c'est-à-dire avant les années 1950, d'importants stimuli de développement sont venus de l'industrie des non-ferreux, qui avait déjà appliqué les procédés CC - notamment par le principe du moule mobile - en utilisant des roues de coulée et/ou des courroies pour surmonter frottement du moule. Plus tard, de véritables idées émanant des sidérurgistes ont ajouté diverses étapes à la conduite de l'application du CC à l'acier, bien que principalement par un procédé basé sur un moule stationnaire et oscillant.

Les premières étapes du développement de la coulée continue

L'idée de rendre le processus de coulée plus productif grâce à la continuité est attribuée à J Laing qui, en 1843, a breveté aux États-Unis après avoir testé avec succès une machine pour la coulée continue horizontale de tubes et de tôles à partir d'alliages métalliques à bas point de fusion. Dans ce brevet, Laing proposait l'alimentation du métal liquide à partir d'un réservoir vertical à travers une auge vers un moule horizontal préchauffé avec un mandrin inséré qui tournait autour de son axe pour éviter de coller à la coulée. Le tube a été refroidi en sortie de moule.

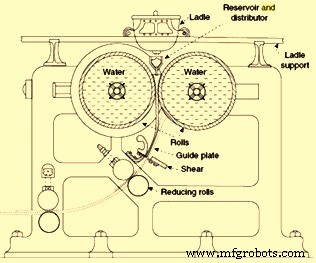

Le développement ultérieur de la coulée continue est attribué à Henry Bessemer qui, en 1857, a suggéré et breveté au Royaume-Uni un dispositif connu sous le nom de roulette à double rouleau. Dans cet appareil, de l'acier liquide a été versé entre deux tambours refroidis à l'eau et la feuille solide résultante a été extraite à travers des plaques de guidage incurvées où la feuille a été coupée en continu sur mesure, puis extraite à travers des rouleaux à ressort (Fig 1). Cependant, Bessemer n'a pas poursuivi cette technologie, donnant probablement la priorité au développement du processus de fabrication de l'acier en premier.

Fig 1 Procédé de coulée continue proposé par Henry Bessemer

Il a fallu plus de 100 ans pour que la coulée continue de l'acier devienne une technologie de production de masse, mais alors avec une conception différente de celle de la coulée entre cylindres qui a été appliquée aux alliages légers à l'échelle industrielle.

Dans ces développements ultérieurs, Bessemer a ensuite mis en place un répartiteur avec bouchon pour la rétention des scories. Le moule de 250 mm x 250 mm sous le répartiteur incorporait un vérin hydraulique pour pousser le lingot vers le haut pour un laminage direct prévu du lingot sans réchauffage. C'était un précurseur pour fermer l'extrémité inférieure du moule avec une barre factice.

Goeran Fredrik Goeransson de Suède a introduit une poche à bouchon pour le transfert de l'acier liquide du récipient de soufflage à la fosse de coulée via un palan en 1858. Cela a été remplacé par Henry Bessemer en 1859 avec un dispositif de type oscillant qui était la première tourelle de poche. La première porte coulissante de poche a été conçue en 1885 par David D Lewis.

La prochaine étape dans le développement de la coulée continue a été réalisée par Benjamin Atha en 1886. Conformément à sa demande de brevet, le moule haut, refroidi à l'eau et sans fond était directement relié au répartiteur tandis que la barre factice comportait une tête en forme de griffe et extrayait le résultat. billette métallique par intermittence avec rouleaux de retrait entraînés. La méthode a été utilisée pour la production semi-commerciale de billettes de taille 100 mm carré au début du XXe siècle, mais n'a pas atteint la production de masse. Indépendamment, RM Daelen a breveté en 1889 un appareil similaire (pas réellement utilisé) avec cisaillement à la volée.

La première roulette construite par un véritable constructeur de machines, Arthur McKee Co. de Cleveland, Ohio, en 1915 avait été conçue par John T Rowley des États-Unis déjà avec pliage et dépliage et avec des tailles de billettes de 45 mm x 45 mm à 75 mm x 75 mm dans des longueurs allant de 10 m à 50 m (sans coupe à la volée). Il y avait un contrôle erratique de la longueur en raison d'un frottement excessif du moule qui provoquait un collage et une déchirure aléatoires de la coque.

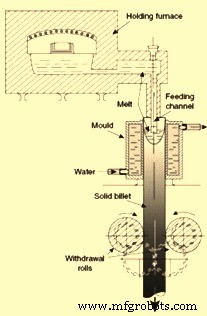

Le concept de va-et-vient d'un moule court de haut en bas pour réduire le frottement du moule a été breveté par Cornelius W. van Ranst des États-Unis en 1921. Siegfried Junghans d'Allemagne a mis en œuvre pour la première fois l'oscillation du moule dans les années 1930. Sa machine de coulée continue a d'abord été utilisée chez Wieland-Werke pour la coulée du laiton. Le moule était constitué d'un tube de cuivre ouvert des deux côtés et entouré d'une chemise d'eau. Le métal liquide était alimenté par le haut et le métal solidifié était retiré par des rouleaux par le bas. Par un système spécial, l'alimentation en métal liquide était ajustée à la vitesse d'extraction de manière à ce que le niveau de métal liquide soit maintenu constant dans le moule. C'était une partie importante de la technologie et un exemple frappant que le processus CC offre un avantage d'automatisation et de contrôle. Le moule a été lubrifié et soumis à un mouvement oscillant de haut en bas pour empêcher le collage du métal solide aux parois du moule. Cette caractéristique a finalement été adoptée pour la coulée continue des aciers. Des scies volantes ont été positionnées dans la fosse sous l'installation pour la coupe continue des billettes à la longueur requise. Un tel schéma avait réussi et était largement utilisé pour la coulée continue d'alliages de cuivre et d'aluminium en Allemagne, aux États-Unis et dans l'URSS de l'époque. Le procédé Junghan a été appliqué au magnésium à partir de 1937 pour la coulée de billettes rondes de diamètre 200 mm pour l'extrusion et de brames de dimensions allant jusqu'à 100 mm x 600 mm. La figure 2 illustre la méthode Junghans de coulée continue. Plus tard, Junghans a ajouté la pulvérisation d'eau directement sur la billette et a fait de nombreuses innovations concernant le bon système d'alimentation et de distribution du métal liquide.

Fig 2 Méthode de coulée continue de Junghan

Par rapport à la coulée en moule permanent utilisée auparavant, la méthode Junghans présentait les avantages suivants.

- Processus véritablement continu avec possibilité d'automatisation avancée permettant une productivité accrue avec moins de main-d'œuvre

- Régimes de coulée reproductibles permettant une qualité reproductible des billettes

- Meilleure alimentation des parties centrales des billettes avec augmentation correspondante de la solidité des billettes

- Structure plus uniforme sur l'ensemble de la billette

- Meilleure élimination des gaz lors de la coulée à travers la partie liquide de la billette

- Moins de matériaux mis au rebut

Cependant, la méthode Junghans n'a pas résolu tous les problèmes de coulée en moule permanent, principalement en raison de l'extraction de chaleur prédominante à travers les parois du moule. De ce fait, le puisard de la billette était profond, l'enveloppe solidifiée était soumise à des gradients thermiques importants, et la formation d'entrefer nécessitait le maintien de vitesses de coulée faibles ou, en d'autres termes, des temps de solidification plus longs. Les billettes plus grosses (300 mm à 500 mm de diamètre) ont été caractérisées par une structure et une composition chimique non homogènes (macro-ségrégation). Les longs moules nécessaires au bon refroidissement nécessitaient une finition très fine de la surface interne.

Afin d'éliminer ces défauts, il était nécessaire de développer une technologie où la chaleur serait extraite principalement à travers la partie solide de la coulée. En conséquence, le puisard de la coulée devait être moins profond avec le profil de solidification requis pour être plus plat. La macro ségrégation, l'inhomogénéité de la structure et les contraintes radiales devaient être beaucoup moins prononcées. Ces besoins ont été satisfaits par une nouvelle technologie développée presque simultanément et indépendamment en Allemagne et aux États-Unis. Cette technologie est connue sous le nom de « technologie de refroidissement direct (DC) ». Cette technologie a rapidement été commercialisée et utilisée à l'échelle industrielle. Le processus de coulée DC selon la technologie était le suivant.

Le métal liquide était coulé par le haut dans un moule ouvert, relativement court, refroidi à l'eau, qui au début était fermé par le bas par un faux bloc relié à un système d'abaissement hydraulique ou mécanique. Une fois que le niveau de fusion dans le moule a atteint un certain niveau, le vérin a été abaissé et la partie solide de la billette a été extraite vers le bas. Le débit de métal liquide et la vitesse de coulée ont été réglés de manière à ce que le niveau de liquide dans la lingotière reste constant. Dès que la coque solide émergeait de la partie inférieure du moule, de l'eau était appliquée à la surface sous forme de spray ou de film d'eau. Le refroidissement de la billette solide a été encore intensifié en l'abaissant dans une fosse remplie d'eau (ce qui a également rendu le processus plus sûr, car le métal liquide, en cas de purge, était rapidement refroidi dans une grande quantité d'eau). Le processus était semi-continu. Dès que le vérin a atteint sa position la plus basse dans la fosse, la coulée a été arrêtée et la billette a été retirée de la fosse. La coulée DC avait une caractéristique unique qui la rend très distincte des technologies de coulée utilisées précédemment.

La solidification s'est produite dans une couche étroite de la coulée à l'intérieur et au-dessous du moule. Au cours de l'étape constante de la coulée, la forme et les dimensions de cette région sont restées constantes et reproductibles d'une coulée à l'autre. En contrôlant la répartition du métal liquide lors de l'alimentation du moule, le refroidissement direct sous le moule et la vitesse de coulée, la forme et les dimensions des zones de solidification ont pu être maintenues dans des limites optimales. Comme ces formes et dimensions déterminent les gradients thermiques et sont responsables de la fissuration, de la macro ségrégation et de l'homogénéité de la structure, l'apparition de ces défauts pourrait également être contrôlée. La coulée DC présentait les avantages suivants par rapport à la méthode de coulée Junghans.

- Ségrégation centrale considérablement réduite

- Densité accrue de la partie centrale de la billette

- Structure plus fine et plus homogène avec des propriétés mécaniques améliorées en conséquence

- Meilleure qualité de surface

- Réduction des coûts d'exploitation

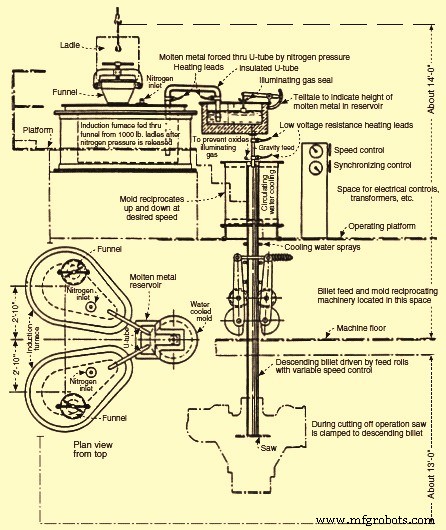

La première machine CC pour métaux non ferreux a été installée par Rossi, un entrepreneur, en 1937 chez Scovill Manufacturing Co. à Waterbury qui a appliqué plusieurs procédés CC de l'époque. La coulée continue (Fig 3), avec moule oscillant plus refroidissement direct avec des pulvérisations d'eau ci-dessous semblait plutôt simple, mais un système élaboré pour l'approvisionnement et l'alimentation du métal liquide a été mis en œuvre. Celles-ci comprenaient (i) un transfert de métal liquide entièrement enveloppé de la poche à travers un entonnoir dans deux récipients de stockage chauffés par induction et inertisés, disposés en parallèle, (ii) à partir de là, un transfert de métal liquide enveloppé dans une petite mangeoire intermédiaire inertisée par un gaz inerte pression (assurant une rétention complète du laitier) via des conduits chauffés par résistance et équipés d'un indicateur de hauteur de métal, et (iii) ensuite, alimentation par gravité du métal liquide à travers un autre conduit chauffé par résistance dans le moule à gaz. Rossi avait garanti une opération de coulée ininterrompue de sept jours qui a été réalisée dès le début de la coulée continue.

Fig 3 Roulette Rossi avec moule oscillant

Stimulés par cet exemple réussi de l'industrie non ferreuse, les efforts se sont progressivement intensifiés pour appliquer également la technologie CC à l'acier. Cependant, la plupart de ces développements ont été fortement réduits au cours des années pendant et peu après la Seconde Guerre mondiale. Très peu de détails et de détails opérationnels ont fait surface au cours de cette période en raison de l'environnement de secret général pendant la période. Edward R. Williams, président de « Vulcan Mold and Iron Co. », a opté pour un moule long et stationnaire et a tenté de réduire la friction du moule en retirant les brins par intermittence. Sa demande de brevet comprenait un support de toron de tablier à rouleaux nécessaire au coulage d'un tronçon de dalle. Avec Republic Steel, il a lancé une grande coulée pilote en 1942 pour des billettes de taille 100 mm x 100 mm ainsi que des mini brames de taille 75 mm x 215 mm. Une autre unité pilote a été construite avec Babcock et Wilcox en 1948, qui était équipée de fonctionnalités avancées telles que le contrôle automatique du niveau de moule et la supervision TV.

Sur la base d'un moule fixe fixe, de nombreux efforts contemporains similaires ont été initiés ensuite aux États-Unis, en Grande-Bretagne, en Russie (alors URSS), au Japon, en Autriche et en France. Ces efforts de coulée ont été entravés par le frottement du moule et ont donc eu moins de succès que les premières coulées pilotes d'acier avec le moule oscillant Junghans-Rossi. En 1949, Junghans a lancé son propre lanceur pilote, alimenté par un convertisseur I ton Bessemer. Après avoir démarré la coulée, il a conclu un accord de coopération avec Mannesmann, qui a commencé sa coulée pilote à Huckingen en 1950. En 1952, les développeurs allemands et autrichiens de CC ont uni leurs forces, nommant plus tard Demag comme constructeur de machines en 1956, ce qui a conduit au groupe acronyme DMB, Demag- Mannesmann- Boehler.

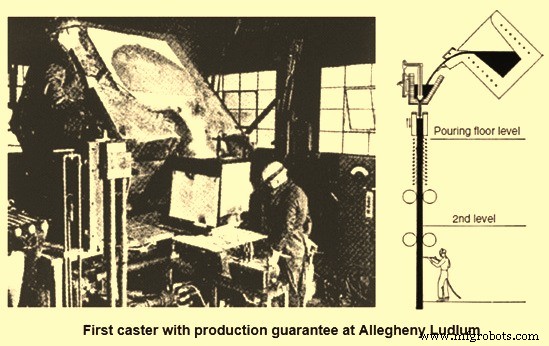

Rossi, qui a été laissé à lui-même, a fourni sa première machine de coulée d'acier, construite par Koppers Co. qui a été lancée à Allegheny Ludlum en 1949. Cette roulette était pour une section de billette de rond de taille 150 mm de diamètre et une mini brame de taille 75 mm x 380 millimètres. Rossi a donné des garanties pour une productivité de coulée de 20 tonnes par heure ainsi que pour la qualité du produit. Cette roulette est considérée comme la toute première tentative d'une roulette commerciale pour l'acier. La roulette est illustrée à la Fig 4. Outre les caractéristiques vues à la Fig 4, cette roulette avait un revêtement inerte gs du répartiteur et du moule ainsi qu'un préchauffage par résistance du tube de coulée non immergé. Pour l'application éventuelle d'une buse d'entrée immergée (SEN) sur une section de dalle mince, Rossi a proposé et breveté une moitié de moule supérieur en forme d'entonnoir, mais il ne l'a pas utilisée.

Fig 4 Premier lanceur avec des garanties de production

Rossi a formé la société d'ingénierie 'Continuous Metalcast Inc. avec Allegheny et Koppers parmi les actionnaires et a reçu quatre autres commandes d'aciéristes spécialisés aux États-Unis, en Angleterre, en Suède et en France. Pour gérer les affaires à l'étranger, Concast AG, Zurich, Suisse a été fondée par Rossi en 1954. Ainsi, deux grands groupes rivaux ont émergé dans la conception et la fourniture de roulettes au début de l'industrialisation CC, autres que de nombreux efforts de construction de machines de plus petite capacité. Une certaine entente entre les deux groupes a été atteinte après la mise en œuvre du concept de moule courbe lorsque le consortium DMB et le groupe Concast ont formé une coentreprise en 1963 appelée MBC (Mannesmann-Boehler-Concast) à Zurich.

Au départ, le développement du CC dans l'acier était axé sur la fabrication d'aciers spéciaux où les économies de rendement potentielles entraînaient le plus grand avantage en termes de coûts. De plus, une capacité de poche plus petite était plus compatible avec un débit de coulée inférieur. Un autre obstacle à l'adoption de la coulée continue par les grands producteurs était dû aux tentatives infructueuses de production d'aciers de bordure de qualités de surface acceptables. Ainsi, les premiers efforts de coulée de brames se limitaient à la production de nuances d'aciers calmés au manganèse-silicium (Mn-Si). Seule la conversion aux aciers calmés à l'aluminium (Al) et parallèlement l'amélioration des qualités de surface des torons ont ouvert la voie à une application plus large de la coulée continue pour les produits plats et longs. À cet égard, les développements de la sidérurgie secondaire sont également devenus une condition préalable essentielle, tout aussi importante pour la productivité des fondeurs que pour la qualité des produits.

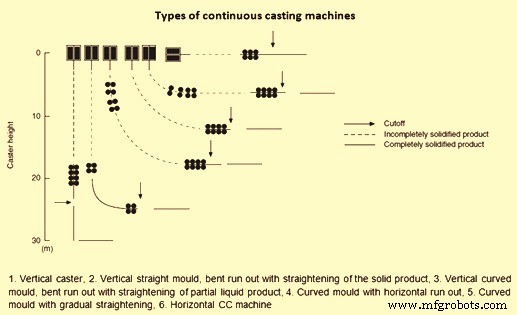

Au cours du développement des machines de coulée continue, plusieurs types de roulettes ont été réalisés avec des différences significatives dans les hauteurs de conception (Fig 5). Certains de ces types avaient une productivité de coulée limitée soit en raison de la longueur de support limitée (roulettes verticales) soit en raison de la vitesse de coulée limitée par le frottement élevé du moule (roulettes horizontales). En outre, il y avait aussi des différences de caractéristiques par rapport à la qualité du produit.

Fig 5 Types de machines de coulée continue

La machine de coulée verticale était la conception naturelle de la machine, coulant par gravité et assurant également une macrostructure symétrique; mais la productivité des lanceurs était sévèrement limitée par la hauteur de la machine. Par conséquent, plusieurs efforts dans l'histoire de CC ont été remarquables pour étendre la longueur de la machine à faible hauteur de construction en pliant et en redressant les torons, par ex. la roulette de billette de Rowley et une proposition plus avancée de Tarquinee et Scovill. Pour éviter la fissuration interne, plusieurs règles de conception des roulettes, basées sur la déformation critique et le taux de déformation à l'interface solide/liquide, ont été développées, ce qui a conduit à des zones de flexion et de redressement distinctes s'étendant sur plusieurs paires de rouleaux.

Avec l'avènement du principe de coulée en moule courbe, introduit simultanément par les essais en usine pionniers de Mannesmann Huckingen et Von Moos Stahl en 1963, la hauteur de construction requise a été considérablement réduite. Ce type de roulette a initié une croissance rapide de l'application CC en cas de coulée continue de billettes et de blooms, en particulier dans les petits ateliers de coulée de billettes qui pourraient utiliser les bâtiments existants. Dans la coulée de brames, cependant, l'utilisation généralisée de la conception de moules courbes s'est nettement arrêtée ces dernières années en raison de l'accumulation accentuée en quart de bande de macro-inclusions et/ou de bulles d'argon. Par conséquent, à part les nouvelles machines de coulée qui sont désormais exclusivement construites en tant que moules droits/pliage, les machines de moules courbes existantes sont de plus en plus réorganisées.

Dès le début du développement du CC, une préoccupation majeure était le contrôle de la température de l'acier liquide. C'était un obstacle majeur pour les petites capacités de poche avec un grand rapport surface / volume. Alors que les premières roulettes pilotes étaient directement alimentées par les fours de fusion ou de maintien, cela n'était pas pratique pour une opération à grande échelle. Une approche antérieure poursuivie par Halliday à l'aciérie de Barrow en Angleterre dans cette direction était l'utilisation d'une poche de coulée à lèvre complètement fermée qui pouvait être chauffée pendant la coulée par un brûleur à jet de canette à travers le couvercle de la poche, permettant un temps de coulée jusqu'à 2 heures à partir d'un Louche de 7 tonnes. Halliday a également insisté sur le préchauffage à haute température de la poche. Pour les plus grandes capacités, les poches à rebord n'étaient pas pratiques, donc des poches avec contrôle de débit à bouchon ont été introduites. Cependant, l'utilisation d'un contrôle stoppeur n'était pas bien adaptée à l'augmentation du temps de séjour du métal. Par conséquent, une grande amélioration de la fiabilité opérationnelle et de la productivité des lanceurs a été réalisée grâce à la mise en œuvre de la porte coulissante de poche.

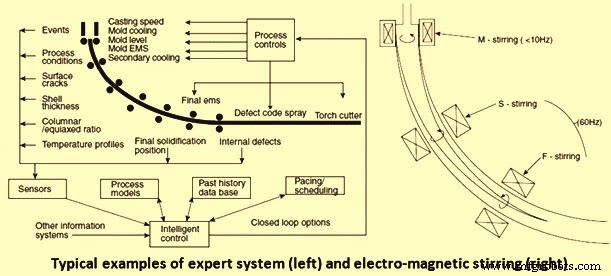

Depuis les années 1980, un grand nombre de développements ont eu lieu pour améliorer les performances de la technologie de coulée continue des aciers. Ces améliorations ont eu lieu dans les traitements en poche des aciers liquides, le transfert de poche à répartiteur et de répartiteur à moule de métal liquide, dans le répartiteur (métallurgie du répartiteur), dans les moules et le refroidissement primaire (agitation électromagnétique, etc.), dans le refroidissement secondaire et support métal coulé (agitation électromagnétique et refroidissement par brouillard d'air...), découpe et refroidissement de l'acier coulé (lits de refroidissement type retournement), automatisation et contrôle du procédé. La figure 6 donne des exemples typiques de système expert et d'agitation électromagnétique.

Fig 6 Exemples typiques de système expert et d'agitation électromagnétique

Processus de fabrication

- Inclusions dans l'acier coulé en continu et leur détection

- Automatisation, Instrumentation et Modélisation de la Coulée Continue de l'Acier

- Poudres de moule de coulée continue

- Le répartiteur et son rôle dans la coulée continue de l'acier

- Bases de la coulée continue de l'acier

- Rôle du moule dans la coulée continue de l'acier

- Acier inoxydable :les meilleurs produits pour la coupe, le meulage et la finition

- Nuances d'acier à outils pour poinçons et matrices

- Acier doux, acier inoxydable et acier à outils :quel est le meilleur matériau pour votre application ?