Coulée continue de billettes d'acier

Coule continue de billettes d'acier

La coulée continue de l'acier est un processus dans lequel l'acier liquide est solidifié en continu en un brin de métal. Selon les dimensions du toron, ces produits semi-finis sont appelés brames, blooms ou billettes. La billette d'acier a une section carrée avec un côté normalement de 150 mm ou moins. C'est une matière première pour le laminage de l'acier dans les laminoirs à profilés légers, les laminoirs à barres et les laminoirs à fil machine. Les billettes d'acier sont également utilisées dans le forgeage de certains produits.

Le procédé de coulée continue a été inventé dans les années 1950 pour tenter d'augmenter la productivité de la production d'acier. Auparavant, seule la coulée en lingot était disponible, ce qui a toujours ses avantages et ses avantages mais ne répond pas toujours aux exigences de productivité. Depuis lors, la coulée continue a été développée pour améliorer le rendement, la qualité et la rentabilité.

La coulée continue de l'acier est désormais la méthode de choix de tous les producteurs d'acier, remplaçant l'ancienne méthode de coulée en lingot. Se distinguant par ses nombreux avantages, ce procédé a connu de nombreuses améliorations et a fait et fait toujours l'objet d'un large éventail d'études tant empiriquement que mathématiquement. La coulée continue de billettes d'acier est l'un des types de coulée continue adoptés dans l'industrie sidérurgique, par laquelle les billettes d'acier sont produites en continu et simultanément. Ce type de procédé nécessite une grande maîtrise des paramètres opératoires afin de produire des billettes saines et continues. Le processus peut être divisé en un certain nombre d'étapes commençant par verser l'acier liquide chaud du four d'élaboration de l'acier dans la poche, où la chimie de l'acier est ajustée dans la fabrication de l'acier secondaire, puis en versant dans le distributeur (tuyau de distribution), et du distributeur dans le moule de coulée. La solidification de l'acier commence dans le moule de coulée de cuivre par refroidissement indirect, domaine qui a fait l'objet de nombreuses études. À partir du moule, la billette coulée subit un refroidissement secondaire avec des pulvérisations d'eau.

La production de billettes d'acier a connu un essor dans les années 1960, car à cette époque, le concept de mini-usine a évolué en combinant la fabrication d'acier électrique avec la coulée continue et une structure organisationnelle allégée pour produire une nouvelle culture rentable de production d'acier. Les producteurs de billettes, bien que très rentables, ont pris du retard dans la production de produits coulés en continu de haute qualité.

Une enquête menée dans les années 1980 a montré que la conception des moules et le fonctionnement de la coulée continue des billettes n'étaient pas standardisés et que chaque entreprise faisait quelque chose de différent. Brimacombe et ses collègues à la fin des années 1970 ont commencé à explorer le fonctionnement interne du moule à billettes et ont établi les liens entre les conceptions du moule, les paramètres de fonctionnement et la qualité des billettes à l'aide de modèles mathématiques et de mesures en usine. Grâce à ces efforts, la coulée de billettes s'est déplacée vers des conceptions et des paramètres de fonctionnement standard, ce qui a entraîné une amélioration substantielle de la qualité de la billette coulée. Cela a été révélé par une nouvelle enquête menée en 1994 et il a été remarqué que les producteurs de billettes avaient commencé à fournir avec succès des billettes de qualité spéciale au secteur automobile en répondant à des exigences de qualité strictes. Depuis lors, les fournisseurs de machines de coulée de billettes ont réexaminé les vitesses de coulée pour la coulée continue des billettes, donnant lieu à un certain nombre de nouveaux développements visant à augmenter la productivité. Une caractéristique commune de la technologie de coulée à grande vitesse pour les billettes est l'augmentation de la longueur du moule.

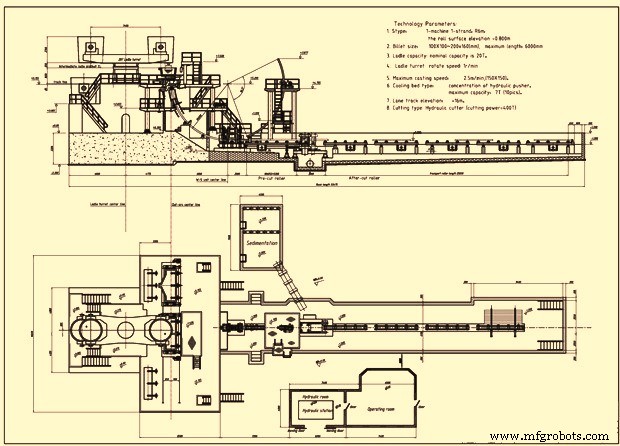

Une très large gamme de machines de coulée continue de billettes est désormais disponible. Ces machines ont des rayons de courbure différents, sont de monobrin à huit brins et ont des vitesses de coulée allant jusqu'à 6 m/minute. Une machine de coulée de billettes à un seul brin avec un rayon de 6 m est illustrée à la figure 1, tandis que deux machines de coulée de billettes à huit supports sont illustrées à la figure 2.

Fig 1 Roulette monobrin

Fig 2 Machines de coulée de billettes à huit brins

Le processus de coulée continue de billettes d'acier est décrit ci-dessous.

Louche en acier

L'acier liquide est transféré des installations sidérurgiques à la machine de coulée de billettes dans la poche à acier. Au cours de ce transfert, il existe des possibilités de contrôle de la propreté, de la composition et de la température de l'acier liquide. Si ces opportunités ne sont pas exploitées, l'acier liquide livré à la machine de coulée de billettes est sale et trop chaud ou trop froid. La coulée de billettes de qualité est alors une tâche beaucoup plus difficile.

Lors du transfert de l'acier liquide vers la coulée de billettes, un problème majeur est l'absorption d'oxygène (O2) de l'air, du laitier de four et du revêtement réfractaire de la poche. Il est nécessaire de minimiser l'absorption d'O2 lors de chaque étape de transfert. Le débordement de laitier dans la poche d'acier doit être évité du four d'aciérie à la fin du piquage. La surface de l'acier dans la poche doit être recouverte d'un laitier synthétique (i) pour empêcher l'absorption d'O2 de l'air, (ii) pour l'absorption des inclusions non métalliques et (iii) pour la minimisation de la chaleur perte. Dans certaines usines, la poche en acier est recouverte en haut d'un couvercle de poche. De plus, lors de la coulée, la poche en acier est équipée d'un tube réfractaire pour empêcher l'absorption d'O2 lorsque l'acier est versé dans le répartiteur. Le débit d'acier de la poche de coulée au répartiteur est contrôlé par une vanne à tiroir. Dans certaines usines, le poids de la poche en acier est mesuré en continu à l'aide de cellules de charge.

Normalement, le rinçage de l'acier liquide avec le gaz inerte argon (Ar) est effectué pour homogénéiser la température de l'acier. Le contrôle de la température de l'acier liquide est important pour contrôler la structure coulée ainsi que pour la prévention des problèmes de fonctionnement tels que la formation de crâne dans la poche et le répartiteur, les éruptions, etc. Le débit et la durée du rinçage Ar doivent être maîtrisé car le gaz qui s'échappe de l'acier le met en contact avec l'air sauf mesures particulières.

Répartiteur

Le répartiteur doit jouer de nombreux rôles lors de la coulée continue des billettes d'acier. Il agit comme un distributeur, déchargeant l'acier vers les plusieurs brins de la machine de coulée de billettes. Il facilite également le contrôle de l'écoulement de l'acier liquide dans le moule puisqu'il a une charge hydrostatique constante et inférieure à la poche d'acier. Ceci est important principalement lors du démarrage de la coulée, car le répartiteur peut être rempli d'acier jusqu'à son niveau d'équilibre normal avant de commencer le coulage de l'acier liquide dans le moule. L'autre phénomène important qui peut se produire dans le répartiteur est le flottement d'inclusions qui contribue à la propreté du produit coulé. De plus, le répartiteur peut également être utilisé comme réacteur, pour l'ajout d'agents tels que le calcium (Ca), pour le contrôle de la morphologie des inclusions.

En raison des fonctions ci-dessus, la forme et la taille du répartiteur sont dictées principalement par la nécessité de contrôler le débit de fluide. Étant donné que la taille de la chaleur, les dimensions de la billette coulée, le nombre de brins, l'espacement des brins et le taux de coulée diffèrent d'une usine à une autre; une conception optimale unique de répartiteur n'existe pas. Cependant, voici les principales caractéristiques d'un répartiteur bien conçu.

- La conception du répartiteur vise à maximiser le flottement des inclusions. Car ce volume de répartiteur doit être important, bien que d'autres facteurs atténuants limitent sa taille. Par exemple, si des coulées de composition différente doivent être coulées en séquence, sans interruption de l'opération de coulée, le volume de l'acier « mixte » dans le répartiteur doit être minimisé car l'acier mélangé est hors catégorie et peut représenter une perte de rendement. .

- Le temps de séjour de l'acier s'écoulant vers chacun des torons doit être le même pour assurer la qualité de la qualité de l'acier.

- Le court-circuit de l'acier à travers le répartiteur doit être minimal, c'est-à-dire que, dans la mesure du possible, un écoulement piston doit être réalisé.

- Le modèle d'écoulement dans le répartiteur permet à une grande partie de l'acier de se déplacer près de la surface où les inclusions flottantes peuvent être absorbées par les scories du répartiteur. Ceci est important car la distance que les inclusions peuvent parcourir par flottabilité seule est faible dans le temps disponible dans le répartiteur.

- Le volume mort doit être minimisé car il réduit efficacement le temps de séjour de l'acier.

- Les turbulences provenant du flux de poche entrant doivent être isolées, en particulier lorsque le flux à ciel ouvert se déverse du répartiteur vers le moule. La turbulence influence la rugosité du flux du répartiteur et l'entraînement de gaz dans le bain de moulage.

- La profondeur du répartiteur doit être suffisante, supérieure à environ 500 mm, pour empêcher le vortex au niveau des puits de buse, ce qui peut entraîner le laitier plus bas dans le bassin de moulage.

La détermination d'une conception optimale du répartiteur nécessite les spécifications de forme, de dimensions, ainsi que l'emplacement et la taille des dispositifs de contrôle du débit interne tels que les barrages et les déversoirs. Ceux-ci sont normalement atteints par l'utilisation intensive des modèles d'eau et/ou des modèles mathématiques.

Un autre aspect de la conception du répartiteur qui influence la productivité et la qualité est la prévention de la réoxydation de l'acier liquide. Ainsi, un laitier de couverture avec une capacité d'absorption des inclusions est appliqué pour empêcher l'absorption d'O2 de l'air. L'acier s'écoulant du répartiteur vers le moule est en outre protégé en le faisant passer à travers un tube réfractaire ou une enveloppe de gaz inerte. Ce dernier est utilisé lors de la coulée de billettes de petite section où la cavité du moule est trop petite pour accueillir un tube réfractaire. Pour la coulée des billettes de qualité inférieure, l'acier est généralement versé dans l'air sans se soucier de la réoxydation. Le répartiteur est garni d'un réfractaire qui doit être inerte vis-à-vis de l'acier. De plus, les désoxydants de l'acier tels que le Ca ou l'aluminium (Al), par exemple, ne doivent pas réagir avec les oxydes constituant le revêtement réfractaire. Dans certaines usines, le répartiteur est préchauffé pour chasser les constituants volatils dans certains types de revêtements, qui peuvent apporter de l'hydrogène à l'acier, et aussi pour un meilleur contrôle de la température de l'acier.

Un problème majeur du fonctionnement des répartiteurs est le colmatage des buses de coulée par des inclusions solides telles que l'alumine (Al2O3). Même si les inclusions sont petites par rapport au diamètre de la buse, elles adhèrent généralement au réfractaire via la couche limite et finissent par accumuler successivement un pont à travers la buse étouffant l'écoulement. Le problème est grave pour la coulée de petites billettes, qui nécessitent des buses de plus petit diamètre. Lors de la coulée de sections plus grandes à l'aide de buses plus grandes, Ar est souvent rincé en continu à travers la buse pour éviter une accumulation excessive. Le colmatage des buses n'est pas un problème si les inclusions sont à l'état liquide. Par conséquent, pour la coulée sans problème des aciers calmés Al dans les billettes, Ca est ajouté en quantité correcte pour produire des inclusions d'aluminate de calcium.

Le débit de coulée à travers la buse du répartiteur est réalisé par différentes techniques en fonction de la taille de la section coulée. Pour les sections plus importantes, en utilisant un tube réfractaire entre le répartiteur et le moule, une tige d'arrêt ou une vanne à tiroir est normalement utilisée pour contrôler le débit, un contrôle automatique du débit pour obtenir un niveau de ménisque et une vitesse de coulée constants est normalement utilisé. Dans le cas de billettes de plus petite section, avec coulée à flux ouvert, il n'y a généralement pas de contrôle de débit sur le répartiteur. Le débit est ensuite ajusté par la sélection du diamètre de buse approprié et le maintien d'une tête hydrostatique en acier spécifique dans le répartiteur. Le contrôle du niveau du ménisque est alors obtenu en faisant varier la vitesse de coulée. L'entretien de la tête d'acier liquide dans le répartiteur est effectué soit manuellement, soit en pesant en continu le répartiteur avec cellule de charge et en connectant le signal à la vanne à tiroir sur la poche.

Le temps normal nécessaire pour couler une coulée de l'acier liquide est d'environ une heure, qui doit être adapté au temps de 30 à 40 minutes jusqu'à deux heures nécessaires pour fournir de la chaleur à la machine de coulée de billettes.

Moule

Le moule est le « cœur » de la machine de coulée. C'est également le principal dispositif d'évacuation de la chaleur. Les fonctions du moule sont (i) d'éliminer la surchauffe de l'acier liquide, (ii) de développer une coque solide d'une épaisseur suffisante, (iii) de contenir le bain de liquide sous le moule sans éclats, et (iv) de soutenir la coquille dans sa croissance initiale. Étant donné que le moule régit l'évacuation de la chaleur, la conception et le fonctionnement du moule affectent grandement la qualité interne et la qualité de surface des billettes coulées. L'absence de fissures de surface est très importante, en particulier si les billettes coulées doivent être chargées à chaud dans le four de réchauffage pour le laminage, car les fissures de surface s'oxydent et forment des défauts de coutures d'oxyde pendant le laminage.

Le moule peut être droit ou avoir une courbure de 4 m à 15 m de rayon. Les moules courbes sont utilisés avec des brins courbes pour réduire la hauteur de la machine de coulée et le coût en capital. Les moules droits aident à la distribution des inclusions dans le produit coulé. Dans le cas du moule courbe, les inclusions flottantes peuvent être piégées préférentiellement par le front de solidification adjacent à la face interne du rayon pour former une bande. Comme cela ne se produit pas dans le moule droit, les inclusions sont réparties plus uniformément. La mesure dans laquelle cette préoccupation est valable dépend de la propreté de l'acier entrant dans le moule et des exigences de qualité requises pour les billettes coulées. Dans tous les cas, l'acier coulé sortant d'un moule droit est généralement plié progressivement vers une orientation horizontale pour réduire la hauteur de coulée. Cependant, dans certaines usines, les moules et la zone de sous-moules sont rectilignes afin que le produit coulé ne soit pas soumis à des efforts mécaniques de flexion susceptibles de générer des fissures. Avec un moule incurvé, les torons d'acier doivent être redressés en position horizontale avant d'être coupés en longueurs.

Que les moules soient droits ou courbes, les conceptions de base des moules sont les mêmes. Des moules tubulaires sont utilisés pour la coulée continue des billettes d'acier. Ces moules sont constitués de tubes en cuivre (Cu) positionnés concentriquement à l'intérieur d'un déflecteur en acier avec de l'eau de refroidissement circulant à travers l'espace annulaire entre les deux. L'épaisseur de paroi du tube de Cu varie d'environ 6 mm à 20 mm. Les moules à tube à paroi plus épaisse sont utilisés pour les plus grandes sections. Les tubes de moulage sont fabriqués à partir de différentes qualités d'alliages de Cu. Les alliages de cuivre contenant du phosphore, de l'argent (portant de l'argent) ou du chrome et du zirconium sont des matériaux couramment utilisés pour les tubes du moule.

Lors de la coulée, le moule est lubrifié et animé d'un mouvement de va-et-vient pour empêcher l'acier de coller au Cu, ce qui entraînerait une rupture de la peau solide. Le moule oscillant suit généralement une forme d'onde sinusoïdale, dont la fréquence et l'amplitude sont ajustées pour garantir que pendant une fraction de seconde lors de la course descendante, le moule se déplace plus rapidement que le brin descendant. Cette période de « bande négative » s'est avérée influer sur la formation de marques d'oscillation à la surface du toron. Les lubrifiants utilisés dépendent normalement de la taille de la section coulée.

Dans le cas de petites sections telles que des billettes carrées de 100 mm, dans lesquelles l'acier est coulé en flux ouvert du répartiteur au moule, de l'huile de colza ou de l'huile synthétique est utilisée. L'huile est pompée vers une plaque de lubrification en haut du moule à partir de laquelle elle s'infiltre à l'intérieur de la paroi du moule. L'action de lubrification précise de l'huile, qui pyrolyse au contact de l'acier liquide, n'est pas très claire. Lors de la coulée de sections plus importantes, l'acier est introduit dans le moule par une buse d'entrée immergée. Dans ce cas, la lubrification est effectuée en ajoutant de la poudre de coulée au ménisque, où elle entre en contact avec l'acier, fond et est aspirée dans l'espace entre la coque de solidification et le moule oscillant. La composition de la poudre constituée typiquement d'oxydes, de carbone et de fluorure de calcium, est ajustée pour contrôler son intervalle de fusion et sa viscosité. La conductivité thermique et l'épaisseur de la couche de poudre du moule dans l'espace moule/acier dépendent également de la composition, ce qui influence le taux d'extraction de la chaleur par le moule.

Une variété d'huiles telles que végétales, synthétiques et des mélanges peuvent être utilisées. Bien que le point d'éclair des huiles soit une propriété clé, la plage d'ébullition, par rapport à la température maximale de la face chaude, est plus significative pour être considérée fondamentalement. Le débit d'alimentation en huile lubrifiante est typiquement dans la plage de 0,014 à 0,17 (valeur typique 0,05) millilitres par minute par mm de périphérie de moule pour une billette carrée de 125 mm. Cependant, en ce qui concerne l'hygiène industrielle, la qualité des billettes et le coût, plus le taux d'huile réalisable est bas, mieux c'est.

Les aspects importants concernant le moule d'une machine de coulée de billettes sont les suivants.

- La chaleur de la surface du toron est transférée à l'eau de refroidissement du moule à travers une série de résistances thermiques telles que (i) l'entrefer séparant le moule et le toron, (ii) la paroi du moule et (iii) le refroidissement du moule interface eau. Parmi ceux-ci, l'entrefer constitue la plus grande résistance au flux de chaleur et représente jusqu'à 84 % de la résistance totale. Le modèle d'évacuation de la chaleur dans le moule dépend largement de la dynamique de la formation de l'espace. L'écart entre le moule et le toron est une fonction complexe de plusieurs variables. En outre, les dimensions de l'espace varient à la fois dans les directions longitudinale (retrait) et transversale, ce qui se traduit par un motif d'évacuation de la chaleur non uniforme. Bien qu'une lumière considérable ait été apportée sur les mécanismes de formation des écarts, il s'agit encore d'un phénomène mal compris.

- Lors de l'étude des profils de température moyennés dans le temps dans un moule, il est évident que les profils de température à différents endroits sont similaires, avec un pic juste en dessous du niveau de métal et une forte réduction de température par la suite. La baisse de température découle directement d'une réduction de l'évacuation de la chaleur avec la distance dans le moule en raison de l'augmentation de l'entrefer, de l'épaisseur de la coque et de la distorsion du moule. On voit également que la température aux emplacements hors coin est nettement plus froide que les emplacements correspondants à mi-face. En effet, l'espace a tendance à se former d'abord dans les coins, en raison du flux de chaleur bidimensionnel, et à se propager sur le visage.

- Le flux de chaleur culmine au niveau du ménisque et diminue par la suite, en raison d'une augmentation de la largeur de l'entrefer. Le niveau de carbone dans l'acier a également un rôle à jouer sur le transfert de chaleur du moule en raison du retrait associé au transfert de phase delta-gamma.

- L'assemblage de moules tubulaires utilisé dans la coulée de billettes est de conception plus simple mais il est plus sensible à la déformation thermique pendant le fonctionnement puisque le moule n'est pas supporté sur toute sa longueur. Pendant le fonctionnement, le tube de moule est soumis à un motif d'évacuation de chaleur non uniforme et acquiert une distribution de température non uniforme. La lingotière se déforme en réponse au changement de température et son comportement thermomécanique est lié à un certain nombre de problèmes de qualité. Il a également été constaté qu'une partie de la distorsion totale pendant le fonctionnement est permanente, en raison de l'ampleur des contraintes résultant de la dilatation thermique différentielle, couplée aux contraintes physiques du système de support du moule et de la géométrie du tube de moule lui-même. Les facteurs qui influencent la conicité négative et le renflement maximal, ainsi que sa position par rapport au sommet du moule comprennent la vitesse de l'eau de refroidissement, la qualité de l'eau, le niveau de métal, la position de la contrainte par rapport au sommet du moule, l'épaisseur de paroi et le type de support de tube de moule.

- Les variables de processus ont un effet prononcé sur le transfert de chaleur. La teneur en carbone de l'acier, la conicité du moule, les pratiques de coulée, la lubrification et la vitesse de coulée sont les principales variables de processus qui ont une influence sur le transfert de chaleur.

- En plus de l'extraction de la chaleur, l'oscillation et la lubrification du moule sont fondamentales pour la coulée continue. Le frottement de la coque du moule doit être minimisé afin d'éliminer le collage, le déchirement et la fissuration de l'acier. Les oscillateurs sont des machines simples qui font aller et venir le moule à billettes pour aider à empêcher l'acier de coller à la paroi du moule. Le moule oscille normalement en mode sinusoïdal, avec des paramètres de fréquence de course et d'oscillation typiques de 10 mm et 2 hertz (Hz) respectivement. Les paramètres d'oscillation du moule pour minimiser le collage et la profondeur de la marque d'oscillation sont la course et le temps de dénudage négatif. Le temps de dénudage négatif est défini comme la période de temps pendant laquelle le moule se déplace plus rapidement vers le bas que le taux de retrait des brins. Le plomb du moule est la distance parcourue par le moule au-delà de la coque pendant la bande négative. Pour la coulée de billettes, le pas de moule recommandé et les valeurs de temps de dénudage négatives sont respectivement de 3 à 4 mm et de 0,12 à 0,15 seconde. Les machines de coulée avec des temps de décapage négatifs inférieurs à 0,1 seconde et des avances de moule inférieures à 2-3 mm sont susceptibles de coller la coque du moule, en particulier si le ménisque fluctue. Des avances de moule supérieures à 5 mm peuvent contribuer à des marques d'oscillation plus profondes et non uniformes.

- La surface des billettes coulées en continu est caractérisée par la présence de marques d'oscillation qui se forment périodiquement au niveau du ménisque en raison du mouvement alternatif du moule. Chaque marque d'oscillation est une dépression locale de l'acier et provoque donc localement une augmentation de la largeur de l'écart acier/moule. Par conséquent, l'évacuation de la chaleur est localement réduite au voisinage des marques d'oscillation. Selon la profondeur des marques d'oscillation, une épaisseur de coque localement réduite, des éruptions ou des fissures de surface transversales peuvent apparaître. Le pas des marques d'oscillation à la surface du toron est lié à la fréquence du cycle d'oscillation.

- La conicité vers l'intérieur des moules, qui compense le rétrécissement de la coquille de solidification, varie sans conicité à simple conicité et double conicité. Dans certaines usines, il était courant non seulement d'utiliser des moules non coniques, mais aussi d'inverser les tubes du moule après une certaine usure pour prolonger la durée de vie des tubes. Cependant, on a vu maintenant qu'il y a une forte influence de la conicité du moule sur la profondeur et l'uniformité des marques d'oscillation et, par conséquent, sur l'équerrage et les fissures internes hors coin. Il a également été constaté que la conicité du moule au niveau du ménisque a un effet important sur l'évacuation de la chaleur locale et globale de l'acier, avec des conséquences sur la déformation du moule, la lubrification à l'huile et la qualité de surface des billettes. Les calculs basés sur les profils axiaux de l'évacuation de la chaleur mesurée, le retrait de l'acier solide de refroidissement et la distorsion du moule ont montré qu'un double cône est souhaitable et est moins sévère pour une chaleur à faible C (0,16 %) qu'une chaleur à C élevé.

- Les calculs de déformation du moule suggèrent que l'épaisseur de paroi minimale doit être d'environ 13 mm pour les sections de billette de 100 mm à 150 mm et augmenter à environ 20 mm pour un carré de 200 mm. Une épaisseur de paroi supérieure à 20 mm peut entraîner des problèmes d'adhérence, si le moule est lubrifié à l'huile, car la paroi plus épaisse peut entraîner des températures de face chaude du moule près du ménisque qui dépassent la plage d'ébullition de l'huile qui est généralement de 220 ° C à 350 ° C. deg C. En ce qui concerne les rayons des angles intérieurs, l'expérience d'exploitation a montré qu'une valeur d'environ 3 mm à 4 mm est utile pour minimiser les fissures longitudinales.

- Le niveau du ménisque (à partir du haut du tube du moule en Cu) doit être de manière optimale de 100 mm à 150 mm. Un ménisque peu profond amène la zone de dilatation thermique maximale du tube de moule à être proche des plaques de maintien, qui maintiennent généralement le tube en place. La résistance des plaques de maintien au mouvement du tube de moule vers l'extérieur génère des contraintes plastiques et une déformation permanente indésirable du tube. Des niveaux de ménisque trop profonds réduisent inutilement le temps de séjour de la coque de solidification dans le moule.

- Il est souhaitable de maintenir une vitesse élevée de l'eau, généralement au-dessus de 10-11 mètres/sec pour les raisons (i) la face refroidie à l'eau du tube Cu doit être suffisamment froide par rapport au point d'ébullition de l'eau pour supprimer la nucléation ébullition, (ii) la face chaude du tube Cu ne doit pas dépasser la plage d'ébullition de l'huile de lubrification près du ménisque, et (iii) la température du Cu ne doit pas dépasser les caractéristiques de ramollissement, dictées par le temps à température, de une nuance particulière de Cu car cela entraîne une déformation permanente du moule.

- Il existe trois types de supports de moules qui sont utilisés. Ils sont (i) supportés par des plaques de maintien insérées dans des fentes sur les quatre côtés, (ii) des plaques de maintien sur deux côtés près du haut du tube de moule, et (iii) un support sur le haut et le bas du tube de moule. Le second support en combinaison avec les niveaux métalliques peu profonds produit une distribution de moule non uniforme autour de la périphérie du tube. Ceci, à son tour, est propice à un décalage par rapport aux premier et troisième types de support.

- La qualité de l'eau de refroidissement est très importante. Même un dépôt de 20 micromètres a une influence dévastatrice sur la température du tube de moule. En effet, le dépôt, par rapport au Cu, introduit une grande résistance thermique au flux de chaleur du tube vers l'eau de refroidissement. Le résultat le plus immédiat de la mauvaise qualité de l'eau est la déformation permanente des moisissures. On constate souvent que la sévérité des dépôts n'est pas la même sur les quatre faces du tube de moule. Cela est dû au fait que la vitesse de l'eau de refroidissement change autour de la périphérie extérieure du moule en raison de la variation des dimensions du canal d'eau. À l'origine du problème se trouvent les tolérances des composants tels que la chemise d'eau, le tube du moule, le logement du moule et d'autres pièces d'assemblage qui déterminent les dimensions du canal d'eau de refroidissement.

Refroidissement secondaire

Sous le moule de la machine de coulée de billettes, le toron d'acier en mouvement est refroidi par les bancs de jets d'eau. Le but du refroidissement secondaire est de poursuivre l'évacuation de la chaleur et la solidification commencées dans le moule sans générer de contraintes de traction d'une ampleur suffisante pour provoquer des défauts de forme, des fissures de surface ou des fissures internes.

Les buses de pulvérisation sont normalement fixées à un collecteur vertical, ou colonne montante, qui est normalement positionné au centre de chaque phase. Le plus souvent, les buses de pulvérisation utilisées sur les machines de coulée de billettes produisent un motif à cône complet (rond ou carré), bien que des buses à cône creux soient également parfois utilisées. Juste en dessous du moule, là où se trouvent souvent les rouleaux de pied, une ou deux buses par face donnant un motif en V sont fréquemment utilisées. La longueur de la chambre de pulvérisation peut varier d'aussi peu que 0,5 m jusqu'à 5 m. Classiquement, les pulvérisations d'eau fonctionnent sur le principe de l'atomisation sous pression, c'est-à-dire que l'eau est forcée sous pression à travers un orifice ou une buse et se décompose en gouttelettes. La conception du système de refroidissement secondaire pour une machine de coulée de billettes dépend principalement de considérations de qualité et nécessite la connaissance des facteurs influençant le transfert de chaleur par refroidissement par pulvérisation avec de l'eau. La conception du refroidissement secondaire dépend de trois aspects importants, à savoir (i) les effets du refroidissement par pulvérisation sur la génération de défauts dans les billettes, (ii) l'évacuation de la chaleur due aux pulvérisations qui dépend de variables telles que la pression de l'eau, distance de sécurité, type de buse, température de surface du toron et flux d'eau, et (iii) la distribution de l'eau sur la zone de pulvérisation en fonction des paramètres de pulvérisation mentionnés au point (ii).

Les défauts liés à la pulvérisation dans les billettes coulées en continu sont les fissures médianes, la rhomboïdalité et les fissures diagonales. L'influence du refroidissement par pulvérisation sur la formation de défauts est décrite ci-dessous.

- Selon le profil axial du refroidissement par pulvérisation, de grandes contraintes de traction peuvent être générées dans la coque de solidification en raison des gradients thermiques changeants. Le réchauffage des billettes après la chambre de nébulisation est à l'origine des fissures médianes.

- L'intensité du refroidissement par pulvérisation affecte la répartition locale de la température à travers la coque, qui à son tour modifie les propriétés mécaniques à haute température de l'acier et la capacité de la coque à résister au renflement dû à la pression ferrostatique du noyau liquide.

- L'excursion de température d'une tranche transversale de la coque solide, lorsqu'elle se déplace à travers les pulvérisations, peut influencer la précipitation de phases telles que le nitrure d'aluminium (AIN), ce qui peut réduire la ductilité à haute température. Si, dans ces conditions, la coque est soumise à des contraintes de traction importantes, comme lors du redressement, des défauts tels que des fissures transversales peuvent être générés.

Il existe une relation entre le taux d'évacuation de la chaleur par les pulvérisations d'eau et les variables de pulvérisation. Les coefficients de transfert de chaleur par pulvérisation sont affectés par un grand nombre de variables telles que le type de buse, la distance entre la buse et le toron, la pression de l'eau, la température de l'eau et la température de surface de l'acier. Parmi ces types de buse, la distance entre la buse et le brin et la pression de l'eau influencent le flux d'eau de pulvérisation (litres/m² sec) qui est la variable de pulvérisation la plus importante. D'autre part, la température de l'eau et la température de surface de l'acier affectent directement le transfert de chaleur. Dans des conditions normales de coulée continue dans lesquelles la température de surface varie de 1 200 deg C à 700 deg C, la température de surface a un faible effet sur le coefficient de transfert de chaleur, tandis que le flux d'eau de pulvérisation a le plus grand effet sur le coefficient de transfert de chaleur.

La billette coulée après le refroidissement secondaire se déplace vers la section de coupe, où la billette coulée est coupée à la longueur souhaitée soit avec la cisaille hydraulique, soit avec les chalumeaux de coupe.

Processus de fabrication

- Laine d'acier

- Ciseaux

- Zinc

- Acier inoxydable

- Inclusions dans l'acier coulé en continu et leur détection

- Automatisation, Instrumentation et Modélisation de la Coulée Continue de l'Acier

- Refroidissement par brouillard d'air en coulée continue

- Processus de moulage de précision en acier inoxydable

- Introduction au procédé de moulage de précision en acier inoxydable