Zinc

Contexte

Le zinc est un métal élémentaire. Il est répertorié dans le tableau périodique sous le nom de « Zn », avec un numéro atomique de 30 et un poids atomique de 65,37, et il fond à 788 °F (420 °C). Le zinc est généralement de couleur gris métallisé, mais il peut être poli pour un lustre argenté brillant. Dans la nature, il ne se trouve que sous forme de composé chimique, et non sous forme de zinc pur, et peut être utilisé comme matière première pour les moulages et les revêtements.

À l'époque de l'Empire romain, les gens utilisaient le zinc pour allier le cuivre au laiton pour les armes. Dans ce processus brut, le zinc était capté par le cuivre lors du chauffage des minerais, bien que l'on ne se rende pas compte à l'époque de l'importance du zinc dans la métallurgie. Le nom zinc peut être dérivé du mot allemand « zinn », qui signifie étain. La découverte scientifique du zinc est attribuée à Nadreas Sigismund Marggraf, un chimiste allemand qui a isolé le zinc pur en 1746. La première usine de production, ou fonderie, a été fondée à Bristol, en Angleterre, par William Champion peu de temps après.

Seulement 5 % environ de l'approvisionnement mondial en zinc est extrait aux États-Unis, le reste provenant principalement de l'Inde, du Mexique et du Canada. Environ 6,7 millions de tonnes métriques de minerai de zinc sont produites dans le monde. Environ les deux tiers du zinc utilisé aux États-Unis sont importés.

Applications

Le zinc est principalement utilisé pour la galvanisation de l'acier contre la corrosion, le moulage sous pression de pièces de machines complexes, ainsi que dans les batteries et autres applications électriques. Le zinc est également allié au cuivre pour former du laiton.

La galvanisation de l'acier consiste à appliquer une fine couche de zinc sur toutes les surfaces exposées de l'acier pour se prémunir contre la corrosion. Le zinc offre une excellente résistance à la corrosion car il est plus facilement oxydé par l'atmosphère. L'oxydation se produit lorsque le métal est exposé à l'air ou à l'eau, et les électrons du métal sont transférés à l'oxygène. Lorsque le zinc est étroitement lié à l'acier, le zinc libère ses électrons plus facilement que l'acier, laissant intact le métal le plus résistant en dessous. L'application du revêtement de zinc est réalisée en plongeant l'acier dans du zinc fondu ou par placage électrolytique de l'acier avec du zinc, un peu comme le chromage.

Les alliages de moulage sous pression contiennent généralement 96 % de zinc et 4 % d'aluminium. Le processus de moulage sous pression utilise une matrice en acier en deux parties et une presse de moulage pour maintenir les moitiés de matrice ensemble pendant l'injection du métal en fusion. A l'intérieur de la matrice en acier se trouve une cavité qui a l'image négative de la pièce à couler. Le métal en fusion est injecté dans la cavité sous pression, remplissant avec précision tout le vide. Le métal se refroidit et la presse ouvre les moitiés de matrice, révélant la pièce formée. Les pièces moulées en zinc sont très proches de la forme souhaitée, nécessitant peu d'usinage avant leur mise en place dans un assemblage. Les applications typiques incluent les pièces de copieurs, d'avions et d'instruments médicaux. Les constructeurs automobiles utilisent des moulages sous pression en zinc pour les emblèmes, les moulures, les poignées de porte et les supports. Les moulages sous pression en zinc sont facilement chromés pour plus de durabilité et d'apparence.

Une application unique du zinc tire particulièrement parti de sa capacité à transférer ses propriétés de résistance à la corrosion par contact électrique. Cette application est appelée « anode sacrificielle ». Les anodes, constituées de presque  zinc pur, sont boulonnés aux moteurs marins en aluminium. Pendant le fonctionnement dans l'eau, en particulier au sel l'eau, l'oxydation forme un faible courant électrique, qui peut corroder la coque et les pièces du moteur. Comme le zinc s'oxyde facilement en présence de ce courant électrique, il se « sacrifie » en se corrodant rapidement, consommant tout le déséquilibre électrique du navire. En conséquence, la coque et le moteur en aluminium restants ne sont pas corrodés. Au fur et à mesure qu'elle est consommée, l'anode doit être remplacée pour assurer une protection continue.

zinc pur, sont boulonnés aux moteurs marins en aluminium. Pendant le fonctionnement dans l'eau, en particulier au sel l'eau, l'oxydation forme un faible courant électrique, qui peut corroder la coque et les pièces du moteur. Comme le zinc s'oxyde facilement en présence de ce courant électrique, il se « sacrifie » en se corrodant rapidement, consommant tout le déséquilibre électrique du navire. En conséquence, la coque et le moteur en aluminium restants ne sont pas corrodés. Au fur et à mesure qu'elle est consommée, l'anode doit être remplacée pour assurer une protection continue.

Dans une application similaire à l'anode sacrificielle, le zinc est utilisé comme composant dans la production de batteries. La pile sèche crée une réaction chimique avec le zinc dans un boîtier métallique (ou « boîte ») qui se traduit par un potentiel de tension entre deux connexions. Un appareil électrique, comme une lampe de poche ou une radio portable, peut être connecté à la batterie et alimenté par l'électricité produite. Ainsi connectée, la réaction maintient le courant électrique pendant la durée des réactifs chimiques disponibles.

Le zinc en tant que composé est utilisé dans les produits pharmaceutiques, le caoutchouc, les cosmétiques, la peinture et l'émail céramique. D'autres composés utilisent du zinc dans les tubes cathodiques, flux de soudure et produits de préservation du bois.

Le processus de fabrication

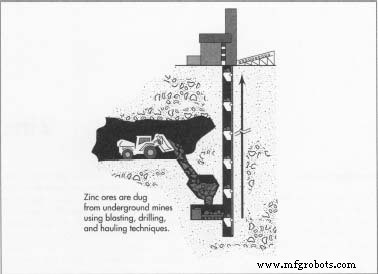

Exploitation minière

- 1 Les minerais de zinc sont extraits de mines souterraines à l'aide de techniques conventionnelles de dynamitage, de forage et de transport. Les minerais se présentent sous forme de sulfure de zinc (également appelé sphalérite), de carbonate de zinc (smithsonite), de silicate de zinc (calimine) et de composés de manganèse et de fer (franclinite). Le minerai de zinc est parfois extrait avec de l'argent ou du plomb minerais. En plus du minerai lui-même, du pétrole et de l'acide sulfurique sont nécessaires pour la décomposition des minerais; et l'électricité, le coke ou le gaz naturel sont nécessaires pour fournir l'énergie thermique nécessaire à la fusion.

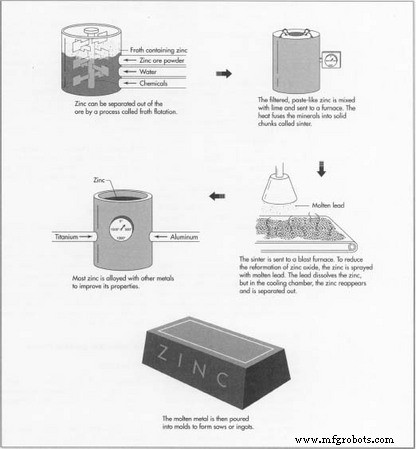

Flottation par mousse

- 2 Le zinc peut être produit par un procédé appelé flottation par mousse, qui est également utilisé pour la réduction des minerais de cuivre et de plomb. Ce processus consiste à broyer le minerai de zinc en une poudre fine, à le mélanger avec de l'eau, de l'huile de pin et des produits chimiques de flottation, puis à agiter le mélange pour « faire flotter » le zinc à la surface. Une variété de produits chimiques est utilisée pour enrober les importantes particules de zinc et les empêcher d'être mouillées par l'eau. Ensuite, de l'air est injecté et les minéraux enrobés

s'attachent aux bulles. L'opération est réalisée à l'intérieur d'une cuve et agitée avec une hélice. La roue rotative aspire l'air dans la colonne montante qui entoure l'arbre de la roue et le dissipe dans tout le mélange ou « pulpe ». Le zinc monte vers le haut et le résidu reste au fond de la pâte, car il ne peut pas adhérer aux bulles. Les racleurs automatiques enlèvent la mousse chargée de minéraux contenant le zinc.

s'attachent aux bulles. L'opération est réalisée à l'intérieur d'une cuve et agitée avec une hélice. La roue rotative aspire l'air dans la colonne montante qui entoure l'arbre de la roue et le dissipe dans tout le mélange ou « pulpe ». Le zinc monte vers le haut et le résidu reste au fond de la pâte, car il ne peut pas adhérer aux bulles. Les racleurs automatiques enlèvent la mousse chargée de minéraux contenant le zinc.

Filtrage

- 3 La mousse est filtrée pour éliminer l'eau et les huiles liquides. Le reste pâteux est mélangé à de la chaux et envoyé dans un four. Le four grille le mélange à 2500°F (1371°C), ce qui fusionne les minéraux en morceaux solides appelés frittage. À ce stade, le matériau a été complètement converti en oxyde de zinc.

Fonte

- 4 Le processus de réduction suivant utilise un haut fourneau pour fondre le minerai préparé en ses composants élémentaires. Le haut fourneau est alimenté par l'électricité, le coke ou le gaz naturel, qui génèrent des températures allant jusqu'à 2200°F (1204°C). Ceci, cependant, génère également du dioxyde de carbone, qui se recombine avec le zinc en refroidissant pour reformer l'oxyde de zinc. Pour réduire cette reformation, le zinc est aspergé de plomb fondu alors qu'il est encore chaud. Le plomb, à 1022°F (550°C), dissout le zinc et le transporte dans une autre chambre, où il est refroidi à 824°F (440°C). À cette température, le zinc plus léger se sépare du plomb et est drainé par le haut. Le plomb est réchauffé et renvoyé dans le haut fourneau.

Raffinage

- 5 Une amélioration supplémentaire du métal peut être réalisée en gardant le zinc fondu et non perturbé pendant plusieurs heures. Dans cet état, le fer et d'autres contaminants se déposent au fond, permettant au zinc presque pur d'être soigneusement retiré du haut et coulé en lingots.

Alliage

- 6 La plupart du zinc est allié à d'autres métaux avant utilisation pour améliorer ses propriétés. L'alliage consiste à refondre et à mélanger le zinc avec d'autres métaux dans des proportions précises. Par exemple, environ 4 % d'aluminium est ajouté pour améliorer la qualité de la coulée et la durée de vie de la matrice dans le processus de coulée sous pression. D'autres alliages ajoutés sont de petites quantités de titane, de cuivre et de magnésium. Après l'alliage, le métal en fusion est coulé dans des lingotières et des lingotières. Les truies peuvent peser plusieurs milliers de livres, tandis que les lingots pèsent environ 45 livres (20 kg).

Contrôle qualité

Les alliages métalliques sont inspectés par un processus appelé analyse spectrographique. Le métal est brûlé sous un capot de protection à l'aide d'un arc électrique. La lumière émise par le métal brûlant passe à travers un appareil un peu comme un prisme, qui brise la lumière en toutes ses couleurs individuelles. Chaque élément a un ensemble différent de couleurs, ou spectre, qui ressemble à une empreinte digitale. Tout matériau étranger modifiera le spectre et, ce faisant, montrera son spectre de couleurs unique, l'identifiant. L'ordinateur du spectrographe utilise des capteurs pour capter ces couleurs. Le programme informatique produit ensuite une impression qui identifie chaque élément du spectre et la concentration dans le métal. Les éléments peuvent être réduits ou augmentés pour modifier la composition.

Le futur

En raison du rapport résistance/poids du zinc, son utilisation par l'industrie automobile comme moulage sous pression a diminué au cours des dernières années. Le magnésium, l'aluminium et les plastiques ont repris de nombreuses applications du zinc. Cependant, l'utilisation du zinc pour galvaniser les pièces de carrosserie automobile a augmenté. De nos jours, de nombreux véhicules sont protégés par une galvanisation au zinc, ce qui permet au constructeur d'offrir des garanties prolongées pour les problèmes de rouille de la carrosserie des voitures neuves.

Processus de fabrication