Tuyau en acier

Les tuyaux en acier sont de longs tubes creux qui sont utilisés à diverses fins. Ils sont produits par deux méthodes distinctes qui donnent soit un tube soudé, soit un tube sans soudure. Dans les deux méthodes, l'acier brut est d'abord coulé sous une forme de départ plus maniable. Il est ensuite transformé en un tuyau en étirant l'acier dans un tube sans soudure ou en forçant les bords ensemble et en les scellant avec une soudure. Les premières méthodes de production de tuyaux en acier ont été introduites au début des années 1800 et elles ont progressivement évolué pour devenir les processus modernes que nous utilisons aujourd'hui. Chaque année, des millions de tonnes de tubes en acier sont produites. Sa polyvalence en fait le produit le plus utilisé de la sidérurgie.

Les tuyaux en acier se trouvent dans une variété d'endroits. Puisqu'ils sont solides, ils sont utilisés sous terre pour transporter l'eau et le gaz dans les villes et les villages. Ils sont également utilisés dans la construction pour protéger les fils électriques. Bien que les tuyaux en acier soient solides, ils peuvent également être légers. Cela les rend parfaits pour une utilisation dans la fabrication de cadres de bicyclettes. D'autres endroits qu'ils trouvent utiles sont les automobiles, les unités de réfrigération, les systèmes de chauffage et de plomberie, les mâts de drapeau, les lampadaires et les médicaments, pour n'en nommer que quelques-uns.

Historique

Les gens utilisent des tuyaux depuis des milliers d'années. Peut-être que la première utilisation était par les anciens agriculteurs qui détournaient l'eau des ruisseaux et des rivières dans leurs champs. Des preuves archéologiques suggèrent que les Chinois utilisaient des tuyaux de roseau pour transporter l'eau aux endroits souhaités dès 2000

Le développement des tuyaux en acier soudés modernes remonte au début des années 1800. En 1815, William Murdock a inventé un système de lampe à charbon. Pour équiper toute la ville de Londres de ces lumières, Murdock a réuni les canons des mousquets mis au rebut. Il a utilisé ce pipeline continu pour transporter le gaz de charbon. Lorsque son système d'éclairage s'est avéré efficace, une plus grande demande a été créée pour de longs tubes métalliques. Pour produire suffisamment de tubes pour répondre à cette demande, divers inventeurs se sont mis au travail sur le développement de nouveaux procédés de fabrication de tuyaux.

Une première méthode notable pour produire des tubes métalliques rapidement et à moindre coût a été brevetée par James Russell en 1824. Dans sa méthode, les tubes étaient créés en joignant les bords opposés d'une bande de fer plat. Le métal a d'abord été chauffé jusqu'à ce qu'il soit malléable. À l'aide d'un marteau, les bords se sont pliés et soudés. Le tuyau a été fini en le faisant passer dans une rainure et un laminoir.

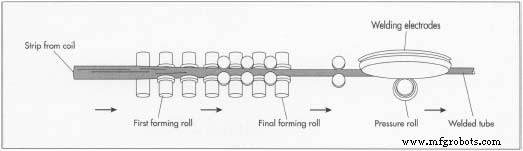

La méthode de Russell n'a pas été utilisée longtemps car l'année suivante, Comelius Whitehouse a développé une meilleure méthode pour fabriquer des tubes métalliques. Ce processus, appelé processus de soudage bout à bout, est à la base de nos procédures actuelles de fabrication de tuyaux. Dans sa méthode, de fines feuilles de fer étaient chauffées et tirées à travers une ouverture en forme de cône. Au fur et à mesure que le métal traversait l'ouverture, ses bords se sont recourbés et ont créé une forme de tuyau. Les deux extrémités ont été soudées ensemble pour finir le tuyau. La première usine de fabrication à utiliser  Le tuyau soudé est formé en laminant des bandes d'acier à travers une série de rouleaux rainurés qui moulent le matériau en une forme circulaire. Ensuite, le tuyau non soudé passe par des électrodes de soudage. Ces dispositifs scellent les deux extrémités du tuyau ensemble. ce processus aux États-Unis a été ouvert en 1832 à Philadelphie.

Le tuyau soudé est formé en laminant des bandes d'acier à travers une série de rouleaux rainurés qui moulent le matériau en une forme circulaire. Ensuite, le tuyau non soudé passe par des électrodes de soudage. Ces dispositifs scellent les deux extrémités du tuyau ensemble. ce processus aux États-Unis a été ouvert en 1832 à Philadelphie.

Progressivement, des améliorations ont été apportées à la méthode Whitehouse. L'une des innovations les plus importantes a été introduite par John Moon en 1911. Il a suggéré la méthode de processus continu dans laquelle une usine de fabrication pourrait produire des tuyaux dans un flux sans fin. Il a construit des machines à cette fin spécifique et de nombreuses usines de fabrication de tuyaux l'ont adoptée.

Alors que les procédés de tubes soudés se développaient, un besoin de tubes métalliques sans soudure s'est fait sentir. Les tuyaux sans soudure sont ceux qui n'ont pas de joint soudé. Ils ont d'abord été fabriqués en perçant un trou au centre d'un cylindre solide. Cette méthode a été développée à la fin des années 1800. Ces types de tuyaux étaient parfaits pour les cadres de vélos car ils ont des parois minces, sont légers mais solides. En 1895, la première usine de fabrication de tubes sans soudure est construite. Alors que la fabrication de bicyclettes a cédé la place à la fabrication d'automobiles, des tubes sans soudure étaient toujours nécessaires pour les conduites d'essence et d'huile. Cette demande a été rendue encore plus grande à mesure que de plus grands gisements de pétrole ont été découverts.

Dès 1840, les ferronniers pouvaient déjà produire des tubes sans soudure. Dans une méthode, un trou a été percé à travers une billette ronde en métal solide. La billette était ensuite chauffée et tirée à travers une série de matrices qui l'allongeaient pour former un tuyau. Cette méthode était inefficace car il était difficile de percer le trou au centre. Cela a entraîné un tuyau inégal avec un côté plus épais que l'autre. En 1888, une méthode améliorée a obtenu un brevet. Dans ce processus, le bec solide a été coulé autour d'un noyau de brique ignifuge. Une fois refroidie, la brique a été retirée en laissant un trou au milieu. Depuis lors, de nouvelles techniques au rouleau ont remplacé ces méthodes.

Conception

Il existe deux types de tuyaux en acier, l'un sans soudure et l'autre avec un seul joint soudé sur toute sa longueur. Les deux ont des utilisations différentes. Les tubes sans soudure sont généralement plus légers et ont des parois plus minces. Ils sont utilisés pour les vélos et le transport de liquides. Les tubes sertis sont plus lourds et plus rigides. Ils ont une meilleure consistance et sont généralement plus droits. Ils sont utilisés pour des choses telles que le transport de gaz, les conduits électriques et la plomberie. En règle générale, ils sont utilisés dans les cas où le tuyau n'est pas soumis à un degré de contrainte élevé.

Certaines caractéristiques des tuyaux peuvent être contrôlées pendant la production. Par exemple, le diamètre du tuyau est souvent modifié en fonction de son utilisation. Le diamètre peut aller des petits tuyaux utilisés pour fabriquer des aiguilles hypodermiques aux gros tuyaux utilisés pour transporter le gaz dans une ville. L'épaisseur de paroi du tuyau peut également être contrôlée. Souvent, le type d'acier aura également un impact sur la résistance et la flexibilité du tuyau. D'autres caractéristiques contrôlables incluent la longueur, le matériau de revêtement et la finition finale.

Matières premières

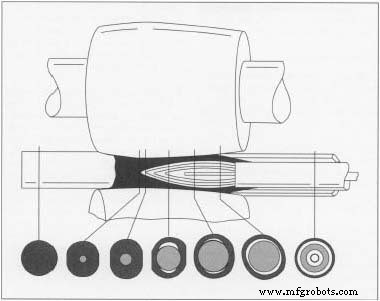

La matière première principale dans la production de tuyaux est l'acier. L'acier est composé principalement de fer. D'autres métaux qui peuvent être présents dans l'alliage comprennent l'aluminium, le manganèse, le titane, le tungstène, le vanadium et le zirconium. Certains matériaux de finition sont parfois utilisés pendant la production. Par exemple, la peinture peut être  Le tuyau sans soudure est fabriqué à l'aide d'un processus qui chauffe et moule une billette solide en une forme cylindrique, puis la roule jusqu'à ce que il est étiré et creusé. Étant donné que le centre évidé est de forme irrégulière, une pointe de perçage en forme de balle est poussée au milieu de la billette lors de son laminage. utilisé si le tuyau est revêtu. En règle générale, une légère quantité d'huile est appliquée sur les tuyaux en acier à la fin de la chaîne de production. Cela permet de protéger le tuyau. Bien qu'il ne fasse pas réellement partie du produit fini, l'acide sulfurique est utilisé dans une étape de fabrication pour nettoyer le tuyau.

Le tuyau sans soudure est fabriqué à l'aide d'un processus qui chauffe et moule une billette solide en une forme cylindrique, puis la roule jusqu'à ce que il est étiré et creusé. Étant donné que le centre évidé est de forme irrégulière, une pointe de perçage en forme de balle est poussée au milieu de la billette lors de son laminage. utilisé si le tuyau est revêtu. En règle générale, une légère quantité d'huile est appliquée sur les tuyaux en acier à la fin de la chaîne de production. Cela permet de protéger le tuyau. Bien qu'il ne fasse pas réellement partie du produit fini, l'acide sulfurique est utilisé dans une étape de fabrication pour nettoyer le tuyau.

Le processus de fabrication

Les tuyaux en acier sont fabriqués par deux procédés différents. La méthode de production globale pour les deux processus comprend trois étapes. Tout d'abord, l'acier brut est converti en une forme plus exploitable. Ensuite, le tuyau est formé sur une ligne de production continue ou semi-continue. Enfin, le tuyau est coupé et modifié pour répondre aux besoins du client.

Production de lingots

- 1 L'acier fondu est fabriqué en faisant fondre du minerai de fer et du coke (une substance riche en carbone qui résulte du chauffage du charbon en l'absence d'air) dans un four, puis en éliminant la majeure partie du carbone en projetant de l'oxygène dans le liquide. L'acier fondu est ensuite versé dans de grands moules en fer à paroi épaisse, où il se refroidit en lingots.

- 2 Afin de former des produits plats tels que des plaques et des feuilles, ou des produits longs tels que des barres et des tiges, des lingots sont formés entre de gros rouleaux sous une pression énorme.

Production de blooms et de dalles

- 3 Pour produire un bloom, le lingot passe à travers une paire de rouleaux en acier rainurés qui sont empilés. Ces types de rouleaux sont appelés « broyeurs à deux hauteurs ». Dans certains cas, trois rouleaux sont utilisés. Les rouleaux sont montés de manière à ce que leurs rainures coïncident, et ils se déplacent dans des directions opposées. Cette action provoque la compression et l'étirement de l'acier en morceaux plus minces et plus longs. Lorsque les rouleaux sont inversés par l'opérateur humain, l'acier est tiré vers l'arrière, ce qui le rend plus fin et plus long. Ce processus est répété jusqu'à ce que l'acier atteigne la forme souhaitée. Au cours de ce processus, des machines appelées manipulateurs retournent l'acier afin que chaque côté soit traité uniformément.

- 4 Les lingots peuvent également être roulés en plaques selon un processus similaire au processus de fabrication du bloom. L'acier passe à travers une paire de rouleaux empilés qui l'étirent. Cependant, il existe également des rouleaux montés sur le côté pour contrôler la largeur des dalles. Lorsque l'acier acquiert la forme souhaitée, les extrémités inégales sont coupées et les brames ou les blooms sont coupés en morceaux plus courts.

Poursuite du traitement

- 5 Les blooms sont généralement traités davantage avant d'être transformés en tuyaux. Les fleurs sont transformées en billettes en les faisant passer dans davantage de dispositifs de laminage qui les rendent plus longues et plus étroites. Les billettes sont coupées par des dispositifs appelés cisailles volantes. Il s'agit d'une paire de cisailles synchronisées qui courent avec la billette en mouvement et la coupent. Cela permet des coupes efficaces sans arrêter le processus de fabrication. Ces billettes sont empilées et deviendront éventuellement des tuyaux sans soudure.

- 6 Dalles sont également retravaillées. Pour les rendre malléables, ils sont d'abord chauffés à 2 200 ° F (1 204 ° C). Cela provoque la formation d'un revêtement d'oxyde sur la surface de la dalle. Ce revêtement est rompu avec un brise-calcaire et un jet d'eau à haute pression. Les brames sont ensuite envoyées à travers une série de rouleaux sur un laminoir à chaud et transformées en fines bandes d'acier étroites appelées skelp. Ce moulin peut mesurer jusqu'à un demi-mile. Au fur et à mesure que les dalles passent à travers les rouleaux, elles deviennent plus minces et plus longues. En l'espace d'environ trois minutes, une seule dalle peut être convertie d'un morceau d'acier de 15,2 cm (6 pouces) d'épaisseur en un mince ruban d'acier pouvant mesurer un quart de mile de long.

- 7 Après étirage, l'acier est décapé. Ce processus consiste à le faire passer dans une série de réservoirs contenant de l'acide sulfurique pour nettoyer le métal. Pour finir, il est rincé à l'eau froide et chaude, séché puis enroulé sur de grandes bobines et conditionné pour le transport vers une usine de fabrication de tuyaux.

Fabrication de tuyaux

- 8 Les lattes et les billettes sont utilisées pour fabriquer des tuyaux. Skelp est transformé en tuyau soudé. Il est d'abord placé sur un dérouleur. Au fur et à mesure que la bobine d'acier est déroulée, elle est chauffée. L'acier est ensuite passé à travers une série de rouleaux rainurés. Au fur et à mesure qu'il passe, les rouleaux provoquent l'enroulement des bords du skelp. Cela forme un tuyau non soudé.

- 9 L'acier passe ensuite par des électrodes de soudage. Ces dispositifs scellent les deux extrémités du tuyau ensemble. Le joint soudé est ensuite passé à travers un rouleau à haute pression qui permet de créer une soudure étanche. Le tuyau est ensuite coupé à la longueur souhaitée et empilé pour un traitement ultérieur. Le tuyau en acier soudé est un processus continu et, selon la taille du tuyau, il peut être fabriqué à une vitesse de 1 100 pi (335,3 m) par minute.

- 10 Lorsque des tuyaux sans soudure sont nécessaires, des billettes carrées sont utilisées pour la production. Ils sont chauffés et moulés pour former un cylindre, également appelé rond. La ronde est ensuite mise dans un four où elle est chauffée à blanc. Le rond chauffé est ensuite roulé avec une grande pression. Ce laminage à haute pression provoque l'étirement de la billette et la formation d'un trou au centre. Étant donné que ce trou est de forme irrégulière, une pointe de perçage en forme de balle est poussée au milieu de la billette lors de son laminage. Après l'étape de perçage, le tuyau peut encore avoir une épaisseur et une forme irrégulières. Pour corriger cela, il est passé dans une autre série de laminoirs.

Traitement final

- 11 Une fois que l'un ou l'autre type de tuyaux est fabriqué, ils peuvent être passés dans une machine à redresser. Ils peuvent également être équipés de joints afin que deux ou plusieurs morceaux de tuyau puissent être connectés. Le type de joint le plus courant pour les tuyaux de plus petit diamètre est le filetage, c'est-à-dire des rainures serrées qui sont découpées dans l'extrémité du tuyau. Les tuyaux sont également envoyés à travers une machine de mesure. Ces informations, ainsi que d'autres données de contrôle qualité, sont automatiquement inscrites sur le tuyau. Le tuyau est ensuite aspergé d'une légère couche d'huile protectrice. La plupart des tuyaux sont généralement traités pour les empêcher de rouiller. Cela se fait en le galvanisant ou en lui donnant une couche de zinc. Selon l'utilisation du tuyau, d'autres peintures ou revêtements peuvent être utilisés.

Contrôle qualité

Diverses mesures sont prises pour s'assurer que le tuyau en acier fini répond aux spécifications. Par exemple, des jauges à rayons X sont utilisées pour réguler l'épaisseur de l'acier. Les jauges fonctionnent en utilisant deux rayons X. Un rayon est dirigé vers un acier d'épaisseur connue. L'autre est dirigé vers l'acier qui passe sur la ligne de production. S'il y a un écart entre les deux rayons, la jauge déclenchera automatiquement un redimensionnement des rouleaux pour compenser.

Les tuyaux sont également inspectés pour déceler les défauts à la fin du processus. Une méthode pour tester un tuyau consiste à utiliser une machine spéciale. Cette machine remplit le tuyau d'eau puis augmente la pression pour voir si elle tient. Les tuyaux défectueux sont renvoyés à la ferraille.

Processus de fabrication