Silicium

Contexte

Après l'oxygène, le silicium est l'élément le plus abondant dans la croûte terrestre. On le trouve dans les roches, le sable, les argiles et les sols, combiné soit avec de l'oxygène sous forme de dioxyde de silicium, soit avec de l'oxygène et d'autres éléments sous forme de silicates. Les composés du silicium se trouvent également dans l'eau, dans l'atmosphère, dans de nombreuses plantes et même chez certains animaux.

Le silicium est le quatorzième élément du tableau périodique et est un élément du groupe IVA, avec le carbone, le germanium, l'étain et le plomb. Le silicium pur est un solide gris foncé ayant la même structure cristalline que le diamant. Ses propriétés chimiques et physiques sont similaires à ce matériau. Le silicium a un point de fusion de 2570°F (1410°C), un point d'ébullition de 4271°F (2355°C) et une densité de 2,33 g/cm3.

Lorsque le silicium est chauffé, il réagit avec les halogènes (fluor, chlore, brome et iode) pour former des halogénures. Il réagit avec certains métaux pour former des siliciures et lorsqu'il est chauffé dans un four électrique avec du carbone, une céramique résistante à l'usure appelée carbure de silicium est produite. L'acide fluorhydrique est le seul acide qui affecte le silicium. À des températures plus élevées, le silicium est attaqué par la vapeur d'eau ou par l'oxygène pour former une couche superficielle de dioxyde de silicium.

Lorsque le silicium est purifié et dopé avec des éléments tels que le bore, le phosphore et l'arsenic, il est utilisé comme semi-conducteur dans diverses applications. Pour une pureté maximale, un processus chimique est utilisé qui réduit le tétrachlorure de silicium ou le trichlorosilane en silicium. Les monocristaux sont cultivés en tirant lentement des germes cristallins à partir de silicium fondu.

Le silicium de moindre pureté est utilisé en métallurgie comme agent réducteur et comme élément d'alliage dans l'acier, le laiton, l'aluminium et le bronze. Lorsque de petites quantités de silicium sont ajoutées à l'aluminium, l'aluminium devient plus facile à couler et présente également une résistance, une dureté et d'autres propriétés améliorées. Sous sa forme d'oxyde ou de silicate, le silicium est utilisé pour fabriquer du béton, des briques, du verre, de la céramique et du savon. Le silicium métal est également le matériau de base pour la fabrication de silicones utilisés dans des produits tels que les huiles synthétiques, les produits de calfeutrage et d'étanchéité, et les agents anti-mousse.

En 1999, la production mondiale était d'environ 640 000 tonnes (hors Chine), avec comme principaux producteurs le Brésil, la France, la Norvège et les États-Unis. Il s'agit d'une baisse continue par rapport aux dernières années (653 000 tonnes en 1998 et 664 000 en 1997). Bien que les données ne soient pas disponibles, la Chine serait le plus gros producteur, suivie des États-Unis. Une estimation place la capacité de production de la Chine à 400 000 tonnes métriques par an, avec plus de 400 producteurs. Les exportations de ce pays ont augmenté ces dernières années.

La consommation de silicium métal aux États-Unis était d'environ 262 000 tonnes métriques, à un coût de 57 cents la livre. Le taux de croissance annuel entre 1980 et 1995 était d'environ 3,5 % pour la demande de silicium par l'industrie de l'aluminium et d'environ 8 % par l'industrie chimique. La demande de l'industrie chimique (principalement des silicones) a été affectée par la crise économique asiatique de la fin des années 1990.

Historique

Le silicium a été isolé pour la première fois et décrit comme un élément en 1824 par un chimiste suédois, Jons Jacob Berzelius. Une forme impure a été obtenue en 1811. Le silicium cristallin a été produit pour la première fois en 1854 par électrolyse.

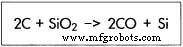

La réaction entre la silice et le carbone dans un four à arc électrique produit du silicium.

La réaction entre la silice et le carbone dans un four à arc électrique produit du silicium.

Le type de four actuellement utilisé pour fabriquer du silicium, le four à arc électrique, a été inventé pour la première fois en 1899 par l'inventeur français Paul Louis Toussaint Heroult pour fabriquer de l'acier. Le premier four à arc électrique aux États-Unis a été installé à Syracuse, New York en 1905. Ces dernières années, la technologie des fours, y compris les électrodes utilisées pour les éléments chauffants, s'est améliorée.

Matières premières

Le silicium métal est fabriqué à partir de la réaction de silice (dioxyde de silicium, SiO2) et de matériaux carbonés comme le coke, le charbon et les copeaux de bois. La silice est généralement reçue sous forme de gravier de qualité métallurgique. Ce gravier contient 99,5 % de silice et mesure 8 x 3 cm ou 15 x 3 cm (3 x 1 ou 6 x 1 po). Le charbon a généralement une faible teneur en cendres (1 à 3 % pour minimiser les impuretés de calcium, d'aluminium et de fer), contient environ 60 % de carbone et est dimensionné pour correspondre à celui du gravier. Les copeaux de bois sont généralement du bois dur de 1/2 x 1/8 pouce (1 x 3 cm). Tous les matériaux sont reçus comme spécifié par le fabricant.

Le processus de fabrication

Le procédé de base chauffe la silice et le coke dans un four à arc électrique immergé à des températures élevées. Des températures élevées sont nécessaires pour produire une réaction où l'oxygène est éliminé, laissant derrière lui du silicium. C'est ce qu'on appelle un processus de réduction. Dans ce processus, les carbures métalliques se forment généralement d'abord aux températures les plus basses. Au fur et à mesure que le silicium se forme, il déplace le carbone. Des procédés de raffinage sont utilisés pour améliorer la pureté.

Le processus de réduction

- 1 Les matières premières sont pesées puis placées dans le four par le haut à l'aide de la hotte, des seaux ou des voitures. Un lot typique contient 1000 lb (453 kg) chacun de gravier et de copeaux, et 550 lb (250 kg) de charbon. Le couvercle du four, qui contient des électrodes, est mis en place. Le courant électrique passe à travers les électrodes pour former un arc. La chaleur générée par cet arc (une température de 4 000 ° F ou 2 350 ° C) fait fondre le matériau et entraîne la réaction du sable avec le carbone pour former du silicium et du monoxyde de carbone. Ce processus prend environ six à huit heures. Le four est chargé en continu des lots de matières premières.

- 2 Pendant que le métal est à l'état fondu, il est traité avec de l'oxygène et de l'air pour réduire la quantité d'impuretés de calcium et d'aluminium. Selon la qualité, le silicium métal contient 98,5 à 99,99 % de silicium avec des traces de fer, de calcium et d'aluminium.

Refroidissement/Concassage

- 3 La matière oxydée, appelée laitier, est versée dans des pots et refroidie. Le silicium métal est refroidi dans de grands plateaux en fonte d'environ 8 pi (2,4 m) de diamètre et 8 in (20 cm) de profondeur. Après refroidissement, le métal est déversé du moule dans un camion, pesé puis déversé dans la pile de stockage. Le fait de vider le métal du moule vers le camion le brise suffisamment pour le stockage. Avant expédition, le métal est dimensionné selon les spécifications du client, ce qui peut nécessiter un processus de concassage à l'aide de concasseurs à mâchoires ou à cône.

Emballage

- 4 Le silicium métal est généralement conditionné dans de grands sacs ou des caisses en bois pesant jusqu'à 3 000 lb (1 361 kg). Sous forme de poudre, le silicium est conditionné dans des seaux en plastique ou des sacs en papier de 50 lb (23 kg), des fûts en acier de 500 lb (227 kg) ou des grands sacs ou boîtes de 3 000 lb (1 361 kg).

Contrôle qualité

Le contrôle statistique des processus est utilisé pour garantir la qualité. Des systèmes contrôlés par ordinateur sont utilisés pour gérer le processus global et évaluer les données statistiques. Les deux principaux paramètres de procédé qui doivent être contrôlés sont les quantités de matières premières utilisées et les températures du four. Les tests en laboratoire sont utilisés pour surveiller la composition chimique du produit final et pour rechercher des méthodes permettant d'améliorer la composition en ajustant le processus de fabrication. Des audits qualité et des évaluations régulières des fournisseurs garantissent également le maintien de la qualité depuis l'extraction des matières premières jusqu'à l'expédition du produit final.

Sous-produits/Déchets

Grâce au contrôle statistique des processus, les déchets sont réduits au minimum. Un sous-produit du processus, la fumée de silice, est vendu aux industries des réfractaires et du ciment pour améliorer la résistance de leurs produits. La fumée de silice est également utilisée pour l'isolation thermique, la charge pour le caoutchouc, les polymères, les coulis et d'autres applications. Les scories refroidies sont décomposées en plus petits morceaux et vendues à d'autres sociétés pour un traitement ultérieur. Certaines entreprises l'écrasent en matériau de sablage. Étant donné que les fours à arc électrique émettent des émissions de particules, les fabricants doivent également se conformer aux réglementations de l'Environmental Protection Agency (EPA).

Le futur

Bien que les analystes de l'industrie aient prédit que la demande de silicium de qualité chimique par les pays occidentaux augmenterait à un taux annuel moyen d'environ 7 % jusqu'en 2003, cette croissance pourrait être plus lente en raison des récents déclins économiques en Asie et au Japon. Si l'offre continue de dépasser la demande, les prix pourraient continuer à baisser. Les perspectives du marché automobile sont positives, car de plus en plus de constructeurs automobiles optent pour un alliage aluminium-silicium pour divers composants.

D'autres méthodes de fabrication de silicium sont à l'étude, notamment la surfusion de liquide pour former du silicium amorphe massif et une méthode hydrothermale de fabrication de poudre de silicium poreux pour des applications optiques.

Processus de fabrication