Pyrex

Contexte

Le verre Pyrex est un verre borosilicaté d'abord produit par la société Corning Glass Works. Il est fabriqué en chauffant des matières premières telles que du sable de silice et de l'oxyde borique à des températures extrêmement élevées pendant de longues périodes. Le matériau fondu est ensuite transformé en différents types de verrerie. Formulé pour la première fois au début du XXe siècle, le Pyrex est devenu un matériau important pour une variété d'applications nécessitant une résistance à la chaleur et aux produits chimiques.

Pour comprendre en quoi Pyrex est unique, il est important de comprendre la nature du verre lui-même. Le verre est un état de la matière qui a des caractéristiques similaires à la fois aux solides cristallins et aux liquides. À un niveau macroscopique, le verre ressemble à des solides. Il est rigide et reste d'un seul tenant lorsqu'il est retiré d'un conteneur. Cependant, au niveau moléculaire, les verres ressemblent davantage à des liquides. Dans les solides cristallins, les molécules sont disposées de manière ordonnée. Dans les liquides, ils sont disposés au hasard. Cette disposition aléatoire est aussi une caractéristique du verre.

Le verre est généralement fabriqué en chauffant des composés cristallins à des températures suffisamment élevées pour les faire fondre. La fusion brise la structure moléculaire ordonnée, les laissant dans un état désordonné. Lorsque le matériau fondu est refroidi, les molécules se bloquent avant de pouvoir se reformer dans la structure cristalline ordonnée. Les propriétés d'un verre spécifique telles que la dureté, la fragilité, la clarté et la résistance chimique et thermique dépendent de sa composition chimique.

Lors du développement de Pyrex, les scientifiques essayaient de créer une composition de verre présentant une résistance thermique élevée. À un moment donné, il a été découvert que les compositions de verre contenant du bore pouvaient être chauffées à des températures élevées sans se briser. Le bore, qui est le cinquième élément du tableau périodique, a la capacité unique de créer une variété de liaisons chimiques. Lorsqu'il est lié à l'oxygène, il peut créer une structure tridimensionnelle solide. Dans une composition de verre, cette résistance supplémentaire lui confère une résistance thermique et chimique qui le rend utile pour les applications de cuisson, les thermomètres et les équipements de laboratoire. Le pyrex a également une faible teneur en alcalis qui lui confère une haute résistance à la corrosion.

Historique

Alors que la date exacte à laquelle les gens ont découvert que le sable pouvait être combiné et fondu avec d'autres matériaux pour produire du verre n'est pas connue, sa découverte était probablement accidentelle. Les procédés formels de fabrication du verre sont connus depuis plus de 3 000 ans. En Mésopotamie, des archéologues ont découvert des tablettes d'argile qui contiennent d'anciennes « instructions » pour la fabrication du verre dans des fours. Tout au long de l'histoire, la technologie de production de verre est devenue plus sophistiquée. Les gens ont progressivement découvert les meilleures proportions pour combiner les matières premières et ont également appris des pratiques de fabrication comme le soufflage du verre.

Au début du XXe siècle, les lanternes à kérosène étaient largement utilisées pour les lampadaires et les dispositifs de signalisation ferroviaire. Malheureusement, le verre utilisé pour fabriquer ces lanternes était sensible à la chaleur de la flamme et se brisait souvent. Les scientifiques ont commencé à rechercher des formules de verre capables de résister à la chaleur.

Les premières expériences ont conduit à la découverte que lorsque l'acide borique était présent dans les matières premières, le verre était plus résistant à la chaleur. Ces premières formules étaient cependant chimiquement faibles, se décomposant souvent dans l'eau. Les travaux se sont poursuivis pour trouver les bonnes proportions de sable de silice et d'oxyde borique qui continueraient à être résistants à la chaleur et chimiquement stables. En 1912, une formule adéquate fut trouvée. Ces verres, appelés borosilicates, ont ensuite été introduits dans la fabrication des lanternes. L'un des types originaux de verre borosilicaté introduit par la Corning Glass Works Company était la marque Nonex.

Le potentiel de ce produit dans le domaine de la cuisine a été découvert en 1913 par le Dr Jesse T. Littleton qui travaillait chez Corning. Il offrit à sa femme une cocotte en Nonex, précurseur du Pyrex. Cela fonctionnait aussi bien qu'un plat de cuisson en céramique et une nouvelle ère dans les ustensiles de cuisine avait commencé. La formule du verre Nonex a été révisée pour éliminer le plomb et la vaisselle a été remise à la Philadelphia Cooking School pour plus de tests. Une série de tests réussis a conduit à l'introduction de la vaisselle en Pyrex en 1915. Cette même année, la Corning Glass Works Company a breveté la formule et lui a donné le nom de marque Pyrex. Il a été suggéré que le terme Pyrex était soit un dérivé du mot « tarte » (en référence à son utilisation originale) ou du grec « pyra », qui signifie foyer. Dans les deux cas, le suffixe « ex » a été utilisé pour lui donner une similitude de marque avec Nonex.

Lorsque la Première Guerre mondiale a éclaté, les scientifiques qui comptaient sur les produits en verre allemands ont découvert que le nouveau matériau Pyrex répondait à leurs besoins en béchers, tubes à essai et autre verrerie de laboratoire. Le verre borosilicaté est progressivement devenu plus résistant aux produits chimiques, à la chaleur et aux chocs. Il a également été appliqué à de nombreux produits tels que les lunettes, les télescopes et les composants électroniques.

Matières premières

Trois classes de matériaux sont utilisées dans la fabrication du Pyrex, notamment les formateurs, les flux et les stabilisants. Les formeurs sont les ingrédients principaux de toute verrerie. Ce sont des matériaux cristallins qui, lorsqu'ils sont suffisamment chauffés, peuvent être fondus et refroidis pour créer du verre. Les fondants sont des composés qui aident à abaisser la température requise pour faire fondre les moules. Les stabilisateurs sont des matériaux qui aident à empêcher le verre de s'effriter, de se briser ou de s'effondrer. Ils sont nécessaires car les fondants déstabilisent généralement les compositions de verre.

Une publicité pour Corning Pyrex.

Une publicité pour Corning Pyrex.

Eugene G. Sullivan a créé le laboratoire de recherche de Corning Glass Works en 1908 et a entrepris avec William C, Taylor de fabriquer un verre résistant à la chaleur pour les lentilles des lanternes de chemin de fer. Le problème était que le verre en silex (le genre dans les bouteilles et les fenêtres, fabriqué en faisant fondre du sable de silice, de la soude et de la chaux) a une dilatation thermique assez élevée mais une mauvaise conductivité thermique. Les deux provoquant le bris du verre. Deux solutions étaient possibles :améliorer la conductivité thermique ou réduire la dilatation thermique. La formulation que Sullivan et Taylor ont conçue était un verre borosilicaté - un verre sodocalcique avec du borax remplaçant la chaux - avec une petite quantité d'alumine ajoutée. Cela a donné la faible dilatation thermique nécessaire et a également eu une bonne résistance aux acides, ce qui a conduit à une utilisation pour les bocaux de batterie requis pour les systèmes télégraphiques ferroviaires et d'autres applications. Le verre était commercialisé sous le nom de "Nonex" (pour le verre sans expansion).

Jesse T. Littleton a rejoint Corning en 1913. Physicien, Littleton savait que le verre absorbe bien l'énergie rayonnante, tandis que le métal la reflète principalement. Littleton a ramené chez lui un bocal de batterie coupé et a demandé à sa femme d'y faire cuire un gâteau. Il l'a emmené au laboratoire le lendemain. Littleton a développé des variations sur Nonex et le résultat a été Pyrex, breveté et déposé en mai 1915.

La vente initiale de Pyrex a eu lieu au grand magasin Jordan Marsh à Boston en 1915. En 1919, plus de 4,5 millions de pièces ont été vendues. En 1915, le Pyrex est introduit dans le laboratoire. La verrerie de laboratoire est venue d'Allemagne mais la Première Guerre mondiale a coupé l'approvisionnement. Corning a comblé le vide avec de la verrerie Pyrex, qui a si bien fonctionné que Pyrex a remplacé la plupart des autres articles. Aujourd'hui, la verrerie de style Corning se trouve dans les laboratoires du monde entier.

Les principaux formateurs utilisés pour la fabrication de Pyrex comprennent le sable de silice et l'acide borique. Le sable de silice est également connu sous le nom de dioxyde de silicium. C'est un matériau cristallin et était probablement le composant majeur du premier verre utilisé par l'homme. Dans une composition de verre Pyrex typique, le dioxyde de silicium représente environ 60 à 80 % en poids.

Pyrex a une goutte dans la structure de phase matricielle. Le dioxyde de silicium crée la matrice de base. Le matériau borate crée les gouttelettes au sein de cette structure. Le borate formateur peut provenir d'un matériau comme le tétraborate de sodium. Avant la fabrication, ce composé est chimiquement réduit avec de l'acide sulfurique pour créer de l'acide borique. Lorsque l'acide borique est mélangé avec du dioxyde de silicium et chauffé, il s'oxyde en oxyde borique. L'oxyde borique est responsable de la structure moléculaire unique du Pyrex. L'oxyde borique représente entre 5% et 20% du verre Pyrex.

Les ingrédients secondaires utilisés dans la production de verre comprennent les flux, les stabilisants et les colorants. Les fondants sont inclus dans les mélanges de verre car ils réduisent la température de fusion du verre borosilicaté. Les flux qui peuvent être utilisés dans la fabrication comprennent le carbonate de sodium, la potasse et le carbonate de lithium. Ils représentent environ 5% d'une composition de verre Pyrex.

Malheureusement, les flux rendent également le verre plus instable chimiquement. Pour cette raison, des stabilisants tels que le carbonate de baryum et l'oxyde de zinc sont inclus. Dans la fabrication de Pyrex, environ 2% d'oxyde d'aluminium est ajouté pour rendre le verre plus rigide lorsqu'il est fondu. Enfin, pour produire du verre de différentes couleurs, des composés d'argent peuvent être ajoutés.

Le processus de fabrication

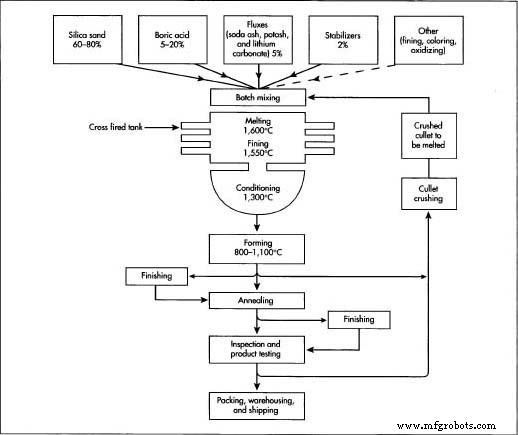

Le processus de fabrication peut être décomposé en deux phases. Tout d'abord, un grand lot de composition de verre fondu est fabriqué. Ensuite, le verre est introduit dans des machines de façonnage pour créer différents types de verrerie. Le processus se déplace à des vitesses énormes et est assez efficace.

Mise en lots

- 1 De grandes quantités de verre Pyrex sont produites dans une zone de composition spécifiée de l'usine de production. Ici, les verriers suivent les instructions de la formule et ajoutent les matières premières requises dans les bonnes proportions dans de grands réservoirs. Avant utilisation, les matières premières sont pulvérisées et granulées à une taille de particule uniforme. Ils sont stockés dans des tours de batch. Les matériaux sont mélangés et chauffés à des températures supérieures à 2 912 °F (1 600 °C). Cette température élevée fait fondre les ingrédients et leur permet de bien se mélanger pour créer du verre en fusion. Cependant, le mélange nécessite généralement un chauffage plus long - jusqu'à 24 heures - pour éliminer les bulles en excès qui peuvent conduire à une structure plus faible.

Formage

- 2 Les réservoirs de charge sont conçus de manière à ce que le verre fondu s'écoule lentement vers l'extrémité de travail du réservoir. Cette extrémité du réservoir est reliée à des machines de formage à alimentation continue. Au fur et à mesure que le verre sort du réservoir, il ressemble à un sirop épais rouge-orange. Les machines de formage travaillent le matériau rapidement car en refroidissant, il devient rigide et inutilisable. Les machines de traitement du verre typiques le soufflent, le pressent, l'étirent et le roulent sous diverses formes.

- 3 Le procédé de formage utilisé dépend du produit final. Le soufflage du verre est utilisé pour créer des produits à paroi mince comme des bouteilles. Une bulle de verre en fusion est placée à l'intérieur d'un moule en deux parties. L'air est forcé dans le moule, qui presse le verre contre ses côtés. Le verre refroidit à l'intérieur du moule et épouse la forme. Le pressage du verre est utilisé pour créer des morceaux de verre plus épais. Le verre fondu est placé dans un moule et un piston est abaissé, ce qui force le verre à s'étaler et à remplir le moule. Le dessin est utilisé pour créer des tubes ou des tiges. Dans ce processus, le verre fondu est étiré sur un cône creux appelé mandrin. De l'air y est soufflé pour empêcher le tube de s'effondrer jusqu'à ce que le verre devienne rigide. Pour les feuilles de verre, comme les fenêtres, un processus de laminage est utilisé.

- 4 Une fois le produit formé, il est refroidi et poli. Il peut ensuite être décoré de diverses impressions ou marquages et muni de pièces en plastique si nécessaire. Le produit en verre est ensuite vérifié pour les imperfections, placé dans des boîtes de protection et expédié aux clients. Selon la taille du réservoir de dosage, jusqu'à 700 000 lb (317 520 kg) de produits en verre peuvent être produits en un an.

Contrôle qualité

Étant donné que la qualité du verre dépend de la pureté des matières premières, les fabricants emploient des chimistes de contrôle qualité pour les tester. Les caractéristiques physiques sont vérifiées pour s'assurer qu'elles sont conformes aux spécifications préalablement déterminées. Par exemple, la particule  Un schéma de la production de Pyrex. la taille est mesurée à l'aide d'écrans à mailles appropriées. La composition chimique est également déterminée avec un IR ou GC. D'autres contrôles simples effectués sur les matières premières comprennent des contrôles de couleur et des évaluations d'odeurs. Pendant la production d'un produit en verre, les inspecteurs surveillent les produits en verre à des points spécifiques de la chaîne de fabrication pour s'assurer que chaque produit a l'air correct. Ils remarquent des choses telles que des fissures, des défauts ou d'autres imperfections. Pour certains produits, l'épaisseur du verre est mesurée.

Un schéma de la production de Pyrex. la taille est mesurée à l'aide d'écrans à mailles appropriées. La composition chimique est également déterminée avec un IR ou GC. D'autres contrôles simples effectués sur les matières premières comprennent des contrôles de couleur et des évaluations d'odeurs. Pendant la production d'un produit en verre, les inspecteurs surveillent les produits en verre à des points spécifiques de la chaîne de fabrication pour s'assurer que chaque produit a l'air correct. Ils remarquent des choses telles que des fissures, des défauts ou d'autres imperfections. Pour certains produits, l'épaisseur du verre est mesurée.

Sous-produits/Déchets

Étant donné que le Pyrex est fabriqué à partir de composés qui deviennent des oxydes lorsqu'ils sont chauffés, la pollution de l'air est un problème potentiel. Une variété de sous-produits peut être libérée pendant la fabrication, notamment des nitrates, des sulfates et du chlore. Ces produits chimiques peuvent réagir avec l'eau pour former des acides. Il a été démontré que les pluies acides causent des dommages importants aux structures artificielles ainsi qu'aux écosystèmes naturels. Une méthode utilisée par les verriers pour réduire la pollution consiste à fabriquer des compositions de verre qui ont des températures de fusion plus basses. Des températures plus basses réduisent la quantité de volatilisation, réduisant ainsi la quantité de polluants gazeux. Un autre contrôle de la pollution est l'utilisation de dépoussiéreurs qui sont installés dans les cheminées. Ces appareils aident à réduire la pollution de l'air en filtrant les solides qui persistent dans la fumée et la vapeur créées par le processus de fusion. Les drains d'élimination des déchets sont surveillés pour garantir que seules les quantités autorisées de déchets d'usine sont rejetées dans l'environnement. Cela permet d'éviter la pollution de l'eau.

Une méthode supplémentaire de contrôle de la pollution est l'utilisation de ventilateurs. Ces appareils sont également appelés régénérateurs car ils permettent de récupérer et de recycler l'énergie thermique consommée lors de la fabrication. Cela a pour double effet de réduire la pollution de l'air et de baisser les coûts de production. D'autres techniques de réduction des coûts et respectueuses de l'environnement utilisées comprennent l'utilisation de la chaleur électrique au lieu de la chaleur au gaz, et l'incorporation de verre recyclé brisé lors de la production de nouveau verre.

Le futur

À l'avenir, les fabricants de verre borosilicaté se concentreront sur l'augmentation des ventes et l'amélioration du processus de production. Pour augmenter les ventes, les fabricants de verre seront impliqués dans la recherche et la promotion de nouvelles applications pour leurs produits. Cela pourrait nécessiter de nouvelles formulations de verre qui présentent une gamme de caractéristiques allant de la clarté, du point de fusion et de la résistance à l'éclatement. Du point de vue de la production, les améliorations futures se concentreront sur l'augmentation des vitesses de fabrication, la réduction des déchets chimiques et la réduction des coûts globaux.

Où en savoir plus

Livres

Bansal, N.P. et R.H. Doremus. Manuel des propriétés du verre. New York :Academic Press, Inc., 1986.

Kirk-Othmer Encyclopédie de technologie chimique. Vol. 12. New York :John Wiley &Sons, 1994.

Mazurin, 0. V. Manuel de données sur le verre. New York :Elsevier Science Publishing Co., 1991.

Rogove, S.T. et M.B. Steinhauer. Pyrex de Corning :Guide du collectionneur. New York :Publications antiques, 1993.

Autre

Page Web du musée du verre Corning. 1er octobre 2001.

Brevet américain 4 075 024. Verres colorés et méthode. 1976.

Perry Romanowski

Processus de fabrication