Pierre tombale

Contexte

Les pierres tombales sont connues sous de nombreux noms différents, tels que pierres commémoratives, pierres tombales, pierres tombales et pierres tombales. Tout cela s'applique à la fonction des pierres tombales ; la commémoration et le souvenir du défunt. Les pierres tombales étaient à l'origine fabriquées à partir de pierres des champs ou de morceaux de bois. Dans certaines localités, des pierres (appelées "pierres de loup") ont été placées sur le corps pour empêcher les animaux charognards de découvrir une tombe peu profonde.

Historique

Les archéologues ont trouvé des tombes néandertaliennes qui remontent à 20 000 à 75 000 ans. Les corps ont été découverts dans des grottes avec de gros tas de roches ou des rochers couvrant les ouvertures. On pense que ces lieux de sépulture étaient accidentels. Les blessés ou les mourants avaient probablement été laissés sur place pour se rétablir, et les rochers ou les rochers étaient poussés devant la grotte pour se protéger des animaux sauvages. La grotte de Sharindar en Irak abritait les restes d'une personne (environ 50 000 BC ) avec des fleurs éparpillées sur le corps.

Diverses autres méthodes d'enterrement se sont développées au fil du temps. Les Chinois ont été les premiers à utiliser des cercueils pour contenir leurs morts vers 30 000

Au fur et à mesure que les religions se sont développées, la crémation a été méprisée. De nombreuses religions ont même interdit la crémation, affirmant qu'elle rappelait les rituels païens. L'enterrement était la méthode préférée, et parfois les morts étaient étendus pendant des jours dans la maison afin que les gens puissent leur rendre hommage. En 1348, la peste frappe l'Europe et oblige les gens à enterrer les morts le plus tôt possible et loin des villes. Ces rituels de mort et d'enterrement se sont poursuivis jusqu'à ce que les cimetières débordent et, en raison des nombreuses tombes peu profondes, continuent de propager des maladies. En 1665, le Parlement anglais s'est prononcé en faveur de n'avoir que de petites funérailles et la profondeur légale des tombes a été fixée à 1,8 m. Cela a diminué la propagation de la maladie, mais de nombreux cimetières ont continué à être surpeuplés.

Le premier cimetière semblable à ceux que l'on voit aujourd'hui, a été établi à Paris en 1804 et appelé cimetière "jardin". La Pèere-Lachaise abrite de nombreux noms célèbres tels qu'Oscar Wilde, Frederick Chopin et Jim Morrison. C'est dans ces cimetières-jardins que la pierre tombale et les monuments commémoratifs sont devenus des œuvres élaborées. Le statut social de chacun déterminait la taille et l'art du mémorial. Les premiers monuments commémoratifs représentaient des scènes horribles avec des squelettes et des démons pour instiller la peur de l'au-delà chez les vivants. Plus tard au XIXe siècle, les pierres tombales ont évolué au profit de scènes paisibles, telles que des chérubins et des anges conduisant le défunt vers le haut. Les États-Unis ont établi leur propre cimetière rural, le cimetière Mount Auburn à Cambridge, Massachusetts, en 1831.

Matières premières

Les premières pierres tombales étaient faites d'ardoise, qui était disponible localement au début de la Nouvelle-Angleterre. Le matériau suivant à devenir populaire était le marbre, mais avec le temps, le marbre s'éroderait et les noms et les détails du défunt étaient indéchiffrables. En 1850, le granit est devenu le matériau de pierre tombale préféré en raison de sa résilience et de son accessibilité. Dans les monuments commémoratifs modernes, le granit est la principale matière première utilisée.

Le granit est une roche ignée composée principalement de quartz, de feldspath et de feldspath plagioclase avec d'autres petits morceaux de minéraux mélangés. Le granit peut être blanc, rose, gris clair ou gris foncé. Cette roche est constituée de magma (matière fondue) qui se refroidit lentement. Le magma refroidi est déterré par les déplacements de la croûte terrestre et l'érosion du sol.

Conception

Il existe d'innombrables façons de personnaliser une pierre tombale. Les épitaphes vont des citations des Écritures aux déclarations obscures et humoristiques. Les statuettes d'accompagnement peuvent être sculptées, placées sur ou à côté de la pierre. La taille et la forme des pierres tombales varient également. Généralement, toutes les pierres sont polies et sculptées à la machine, puis finement détaillées à la main.

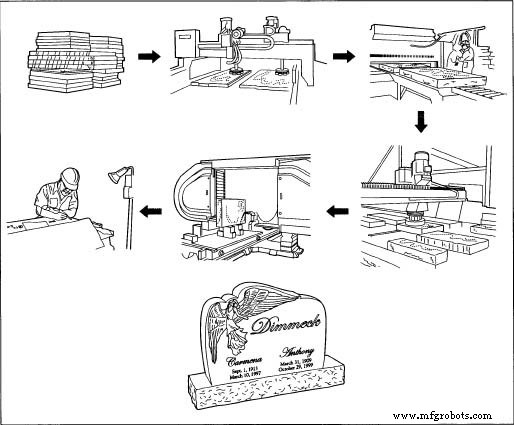

Le processus de fabrication

- La première étape consiste à choisir le type (généralement du marbre ou du granit) et la couleur de la pierre. Le bloc de granit est ensuite découpé dans le substratum rocheux. Il y a trois façons de le faire. La première méthode est le forage. Cette méthode utilise une perceuse pneumatique qui perce des trous verticaux espacés de 2,54 cm et de 6,1 m (20 pi) de profondeur dans le granit. Les carriers utilisent ensuite des mèches en acier de 10,1 cm de long qui ont des dents en acier pour couper au cœur de la roche.

Le perçage au jet est beaucoup plus rapide que le perçage, environ sept fois plus. Dans cette méthode, 16 pi (4,9 m) peuvent être extraits en une heure. Le processus utilise un moteur-fusée avec un arbre creux en acier pour expulser un mélange d'hydrocarbures sous pression et d'air sous la forme d'une flamme à 2 800 °F (1 537,8°C). Cette flamme est cinq fois plus rapide que le son et coupe 4 pouces (10,2 cm) dans le granit.

La troisième voie est la méthode la plus efficace, la plus silencieuse et ne produit quasiment aucun déchet. Le perçage au jet d'eau utilise la pression de l'eau pour couper le granit. Il existe deux systèmes de perçage au jet d'eau, à basse pression et à haute pression. Les deux émettent deux flux d'eau, mais les flux du système à basse pression sont inférieurs à 1 400 à 1 800 psi et les flux à haute pression sont inférieurs à 40 000 psi. L'eau des jets est réutilisée et la méthode minimise les erreurs et le gaspillage de matière.

- L'étape suivante consiste à retirer le bloc du lit de la carrière. Les travailleurs prennent de grandes perceuses pneumatiques munies de mèches en acier de 1,5 à 1,88 po (3,81 à 4,78 cm) à pointe de carbure et forent horizontalement dans le bloc de granit. Ils placent ensuite des charges de dynamitage enveloppées de papier dans les trous. Une fois les charges fixées, le bloc se sépare nettement du reste de la roche.

- Les blocs de granit mesurent généralement environ 3 pi (0,9 m) de large, 3 pi (0,9 m) de haut et 10 pi (3 m) de long, et pèsent environ 20 250 lb (9 185 kg). Les travailleurs enroulent un câble autour du bloc ou percent des crochets à chaque extrémité et attachent le câble aux crochets. Dans les deux sens, le câble est attaché à un grand derrick qui soulève le bloc de granit et sur un camion à plateau qui le transporte jusqu'au fabricant de la pierre tombale. Les carrières ont tendance à appartenir à des propriétaires indépendants et à vendre le granit aux fabricants, mais certaines grandes entreprises possèdent des carrières.

- Après leur arrivée à l'usine de fabrication, les dalles de granit sont déchargées sur un tapis roulant où elles sont découpées en dalles plus petites. Les dalles ont généralement une épaisseur de 6, 8, 10 ou 12 pouces (15,2, 20,3, 25 et 30,4 cm, respectivement). Cette étape se fait avec une scie diamantée rotative. La scie est équipée d'une lame diamantée en acier massif de 5 pi (1,5 m) ou 11,6 pi (3,54 m). La lame a généralement environ 140 à 160 segments de diamant industriel et a la capacité de couper en moyenne de 23 à 25 pieds 2 (2,1-2,3 m 2 ) une heure.

- Les brames coupées sont passées sous un nombre variable de têtes rotatives (généralement de huit à 13) avec différents niveaux de grains disposés

La fabrication d'une pierre tombale. du plus abrasif au moins. Les premières têtes ont un grain de diamant dur, les têtes du milieu sont pour le rodage et les dernières têtes sont équipées de tampons en feutre. Ces tampons contiennent de l'eau et de la poudre d'oxyde d'aluminium ou d'étain pour polir la pierre en une finition lisse et brillante.

La fabrication d'une pierre tombale. du plus abrasif au moins. Les premières têtes ont un grain de diamant dur, les têtes du milieu sont pour le rodage et les dernières têtes sont équipées de tampons en feutre. Ces tampons contiennent de l'eau et de la poudre d'oxyde d'aluminium ou d'étain pour polir la pierre en une finition lisse et brillante. - La brame polie est ensuite déplacée le long de la bande transporteuse jusqu'au brise-roche hydraulique. Le brise-roche est équipé de dents en carbure qui exercent une pression hydraulique de près de 5 000 psi sur la dalle de granit, créant une coupe verticale à travers la pierre.

- La pierre taillée est ensuite façonnée dans la forme appropriée. Cela se fait soit à la main avec un burin et un marteau, soit plus précisément avec une scie diamantée multi-lames. Cette machine peut être réglée pour contenir jusqu'à 30 lames, mais n'est généralement chargée que de huit ou neuf. Équipée de neuf lames, cette scie diamantée à plusieurs lames peut couper 27 pi 2 (2,5 m 2 ) une heure.

- Les surfaces de la pierre sont ensuite polies à nouveau. Dans un processus hautement automatisé, 64 pièces peuvent être polies à la fois.

- Les bords verticaux sont polis par une machine à polir automatisée, similaire à la polisseuse de surface. Cette machine choisit la tête de grain la plus dure et la travaille sur les bords verticaux de la pierre. La machine se fraie ensuite un chemin à travers les autres grains jusqu'à ce que les bords soient lisses.

- Les bords radiaux sont rectifiés et polis en même temps à l'aide de deux tambours de broyage diamantés. L'un a un diamant à grain dur et le second a un grain plus fin. Les bords radiaux de la pierre sont ensuite polis.

- Si des formes de pierre complexes sont nécessaires, la pierre polie est déplacée vers la scie à fil diamanté. L'opérateur ajuste la scie et démarre le processus, qui utilise un logiciel informatique pour graver les formes dans la pierre tombale. Toute gravure fine ou détail est fini à la main.

- La pierre tombale est alors prête pour la finition. Le Rock Pitching consiste à ciseler les bords extérieurs de la pierre à la main, donnant une forme plus définie et personnelle.

- Maintenant que la pierre tombale est polie en O et façonnée, il est temps pour la gravure. Le sablage est généralement utilisé. Une colle liquide est appliquée sur la pierre tombale. Un pochoir en caoutchouc est appliqué sur la colle, puis recouvert d'une mise en page à base de carbone du motif. Le carbone transfère le dessin préparé par le dessinateur, sur le pochoir en caoutchouc. L'ouvrier découpe ensuite les lettres et les éléments de conception souhaités sur la pierre, les exposant au sablage. Le sablage est soit manuel, soit automatisé. L'une ou l'autre méthode est effectuée dans un espace clos en raison des dangers du processus. L'ouvrier est entièrement recouvert pour être protégé des grains réfléchis par la pierre. L'abrasif de coupe de cours est exercé à une force de 100 psi. Les dépoussiéreurs collectent et conservent la poussière pour une réutilisation.

- La pierre est ensuite pulvérisée avec de la vapeur à haute pression pour se débarrasser de tout reste de pochoir ou de colle. Il est à nouveau poli et inspecté de près, puis emballé dans du cellophane ou du papier épais pour protéger la finition. Le colis est placé dans des caisses et expédié au client ou au directeur de pompes funèbres.

Contrôle qualité

Le contrôle de la qualité est fortement appliqué tout au long du processus de fabrication. Chaque dalle de granit brut est vérifiée pour la cohérence de la couleur. Après chaque étape de polissage, la pierre de tête est examinée pour déceler les défauts. Au premier signe d'un éclat ou d'une égratignure, la pierre est retirée de la ligne.

Sous-produits/Déchets

Selon le processus de coupe utilisé à la carrière, les déchets varient. Le forage est la méthode d'extraction la moins précise, produisant ainsi le plus de déchets. La méthode du jet d'eau produit le moins de nuisances sonores et de poussière. Il est également plus économe en carburant que les autres procédés et permet de recycler l'eau. Lors du sablage, il y a également peu de déchets car les particules de sable sont également collectées et réutilisées. Toutes les pierres de granit défectueuses de la fabrication sont généralement vendues à d'autres entreprises de fabrication ou exportées à l'étranger. Les autres pierres de qualité inférieure sont jetées.

Le futur

Il existe de nombreuses nouvelles techniques qui utilisent des logiciels innovants pour graver des motifs sur les pierres tombales. La gravure au laser est un développement à venir qui permet de placer des images et des motifs plus complexes sur la pierre tombale à l'aide d'un faisceau laser. La chaleur du laser fait éclater les cristaux à la surface du granit, ce qui entraîne une gravure surélevée de couleur claire.

L'épuisement du granit n'est pas prévisible dans un avenir proche. Au fur et à mesure que les carrières sont exploitées, de nouvelles ressources se développent. Il existe de nombreuses réglementations qui limitent la quantité de granit pouvant être exportée à la fois. Les méthodes alternatives d'élimination des morts sont également des facteurs qui peuvent limiter la production de pierres tombales. En 2015, la crémation devrait être la méthode préférée aux inhumations au Canada.

Où en savoir plus

Autre

Brochure sur le granit de source froide. 17 octobre 2001.

Elberton Granite Association, Inc. Elberton Granite :Le processus d'extraction et de fabrication. 19 octobre 2001.

Constructeurs de Monumnet d'Amérique du Nord. Le manuel de certification de l'industrie des monuments. Juillet 1993.

Page Web Rock of Ages. 17 octobre 2001.

Deirdre S. Blancfield

Processus de fabrication