Poulet

Aux États-Unis, le poulet est une viande bon marché et facilement disponible. Il est emballé dans une variété de formats, des poulets entiers rôtis aux sélections d'une coupe particulière, comme des cuisses ou des ailes. Des complexes d'élevage et de transformation de poulets à grande échelle hautement automatisés gérés par de grandes entreprises alimentent le marché américain du poulet. Le développement de ce qu'on appelle l'élevage industriel a fortement réduit le prix et augmenté la disponibilité du poulet, lorsque cette méthode a été introduite dans les années 1920.

Contexte

L'ancêtre du poulet domestique d'aujourd'hui est la volaille rouge sauvage de la jungle Gallus gallus, originaire d'Inde et d'Asie du Sud-Est. La volaille rouge de la jungle a d'abord été domestiquée, apparemment pour être utilisée dans des rituels religieux impliquant des combats de coqs. L'oiseau domestiqué s'est propagé vers l'ouest, de l'Inde à la Grèce, et a ensuite été introduit en Europe occidentale par l'invasion des armées romaines. À l'époque romaine, les poulets étaient utilisés comme nourriture, à la fois pour leur viande et pour leurs œufs. Les Romains les transportaient couramment sur leurs navires, comme source pratique de nourriture fraîche.

Les premiers colons européens en Amérique du Nord ont apporté des poulets avec eux. Mais jusqu'au vingtième siècle, il n'y avait pas d'industrie du poulet en tant que telle dans ce pays. Le soin du troupeau de poulets était pour la plupart considéré comme un travail pour les femmes et les enfants. À cette époque, une poule typique ne pondait que 30 œufs par an, et les fermières vendaient leur surplus au marché comme revenu supplémentaire. La viande de poulet n'était généralement abondante qu'au début de l'été, lorsque les poulets éclos au printemps étaient assez gros pour être mangés. Parce que l'élevage de poulets était principalement le travail des femmes, uniquement en tant que complément à la production agricole principale, les canaux de distribution étaient limités. Alors que des chemins de fer ont été construits pour amener le bétail de l'Ouest vers les marchés urbains en attente, aucun effort de ce type n'a été consacré à la production de poulet, et le poulet était disponible dans les villes de manière plus ou moins sporadique, avec de fortes hausses saisonnières des prix et de la quantité d'approvisionnement.

Plusieurs inventeurs ont perfectionné les incubateurs de poulets à la fin du XIXe siècle. Ces machines pouvaient garder au chaud des centaines d'œufs à la fois, et rendaient ainsi possible l'élevage commercial de poussins. Au XIXe siècle, l'élevage de poulets était principalement un passe-temps, de nombreux amateurs de volaille élevant des poulets à plumes fabuleuses. Les races exotiques voyantes et colorées étaient les plus populaires; cependant, avec l'avènement des incubateurs mécaniques, les éleveurs de volailles ont commencé à élever des oiseaux avec un bon potentiel de ponte et de production de viande.

La première personne aux États-Unis à élever des poulets à griller (poulets pour la viande) à grande échelle dans un but strictement lucratif était Mme Wilmer Steele, d'Ocean View, Delaware. En 1923, Mme Steele a acheté 500 poussins et a vendu les 387 survivants lorsqu'ils ont atteint la maturité à 2 lb (0,9 kg). Ses bénéfices étaient énormes et en quelques années seulement, le Delaware est devenu le centre d'une industrie du poulet florissante. En 1926, l'État produisait environ un million de poulets de chair.

En 1934, il élevait environ sept millions de poulets par an. Dans les années 1930, le National Poultry Improvement Plan, une mission coopérative fédérale-étatique, a aidé les éleveurs de poulets à utiliser des principes de sélection scientifiques pour produire des souches d'oiseaux supérieures. À cette époque, les oiseaux étaient d'abord élevés spécifiquement pour la production de viande. Les qualités importantes des poulets à griller étaient une croissance rapide, des plumes blanches (les plumes sombres laissaient des talons disgracieux) et des poitrines et des cuisses charnues. Les progrès de l'élevage ont eu un impact considérable :en 1900, un poussin typique mettait 16 semaines pour atteindre 2 lb (0,9 kg), ce qui était considéré comme un poids de friture. Aujourd'hui, un poulet à griller commercial ne vit que six semaines environ et pèse environ 1,8 kg (4 lb) à l'abattage.

Les progrès de la nutrition ont également été importants pour le développement d'une industrie commerciale du poulet. La nutrition du poulet a en fait été plus étudiée et est mieux comprise que la nutrition humaine. Les efforts combinés de l'industrie de l'alimentation animale, du département américain de l'Agriculture et des scientifiques agricoles ont conduit à une alimentation optimale. Le ratio d'aliments nécessaires par livre de viande de poulet a chuté au cours de ce siècle, rendant le poulet de moins en moins cher à produire. Dans les années 1950, plusieurs grandes entreprises avaient intégré la production d'aliments pour animaux à l'élevage de poulets et à la transformation de la viande, de sorte que seules quelques grandes entreprises contrôlaient un pourcentage élevé du poulet produit dans ce pays. Ces grands producteurs abattent chacun des millions de poulets par semaine.

Production commerciale de poulet

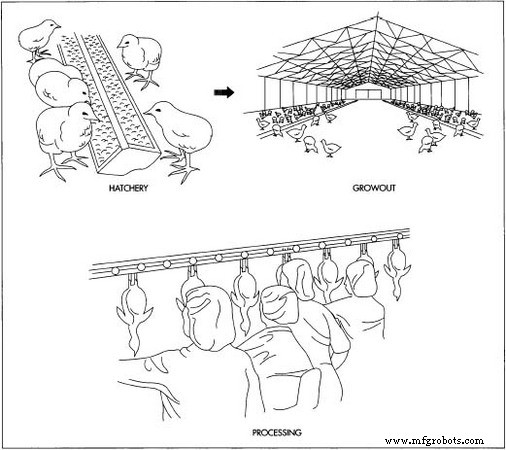

Le complexe de production

La production de poulet est généralement réalisée dans des complexes. Chaque complexe contient une usine d'aliments pour animaux, une écloserie, une usine de transformation et des fermes de poulets où les poussins sont élevés, généralement dans un rayon de 30 à 40 mi (48,3 à 64,4 km) de l'usine de transformation. Les agriculteurs sous contrat reçoivent les poussins du couvoir et les hébergent dans des poulaillers à température contrôlée. Les maisons mesurent généralement 400 x 50 pi (122 x 15,24 m) et peuvent contenir jusqu'à 20 000 poulets. L'intérieur est ouvert, sans cages ni cloisons. Lorsque les poulets sont assez vieux pour être abattus, ils sont collectés et expédiés à l'usine de transformation.

Le couvoir

- 1 Les poulets de chair sont élevés spécialement pour leur chair, leur croissance rapide et leur prise de poids. La plupart des poulets utilisés pour la viande dans ce pays sont un hybride de mâles Comish et de femelles White Rock. Le couvoir abrite un troupeau de milliers de poulets. Le bâtiment du couvoir est un grand espace ouvert semblable à la maison où sont élevés les poulets de chair, sauf qu'il contient de nombreuses petites maisons à l'intérieur, qui ressemblent à des versions miniatures du poulailler traditionnel. Lorsque les poules sont prêtes à pondre, elles cherchent refuge dans le poulailler. Les œufs sont récupérés dans les poulaillers et mis en incubation. Les poules reproductrices vivent environ 45 semaines, après quoi elles ne sont plus considérées comme productives. Ces poules « épuisées » sont abattues et leur viande est généralement utilisée pour la nourriture pour animaux de compagnie ou achetée par des entreprises alimentaires qui utilisent de la viande cuite en dés (comme dans les soupes).

Incubation

- 2 Les œufs sont placés dans de grands incubateurs sans rendez-vous. Les œufs sont maintenus au chaud et périodiquement tournés à la machine. Ils commencent à éclore au bout de 20 jours environ. Peu de temps avant l'éclosion, les œufs sont transférés dans des tiroirs. De nombreux transformateurs inoculent désormais les poussins contre les maladies in ovo, c'est-à-dire dans la coquille avant qu'ils n'éclosent. Cela se fait généralement trois jours avant l'éclosion. Les poussins sortent de leur coquille lorsqu'ils sont prêts. Pendant leurs premiers jours de vie, les poussins absorbent encore les nutriments de leurs sacs vitellins, ils n'ont donc pas besoin de nourriture pour le moment. Des plateaux de poussins nouvellement éclos sont transportés sur des chariots vers une zone d'inoculation, où ils sont aspergés d'un brouillard de vaccin contre les maladies courantes. Certains producteurs "débecquent" les poussins à ce stade, ce qui signifie en fait couper le bout pointu du bec. Cela empêche les oiseaux de s'endommager les uns les autres en picorant. Cette pratique a été abandonnée chez certains grands producteurs à la fin des années 1990, car pour la plupart les poussins en croissance ne sont pas trop agressifs, et le débecquage a été jugé coûteux et inutile. Ensuite, les poussins sont expédiés vers les fermes de « grossissement » voisines.

Grandir

- 3 Les poussins vivent dans de grandes maisons qui contiennent jusqu'à 20 000 oiseaux. Ces maisons de croissance sont maintenues à environ 85 °F (29,4 °C) grâce aux commandes de chauffage et de ventilation. Les oiseaux ne sont pas mis en cage, et généralement ils sont fournis avec environ 0,8 pied carré par oiseau. Le sol de la maison est recouvert d'un matériau de litière sec tel que des copeaux de bois, des coques de riz ou des coquilles d'arachide. Les oiseaux sont nourris avec un régime d'aliments pour poulets, qui est généralement composé à 70 % de maïs, à 20 % de soja et à 10 % d'autres ingrédients tels que des vitamines et des minéraux. Les poulets à griller aux États-Unis ne sont pas

La transformation des poulets commence au couvoir où les poules pondent leurs œufs. Les œufs sont collectés et incubés jusqu'à ce qu'ils commencent à éclore dans environ 20 jours. Les poussins vivent dans de grandes maisons de croissance où ils sont nourris avec des aliments pour poulets. Après la croissance, les oiseaux sont transportés à travers une armoire d'étourdissement. Le faible courant électrique dans l'eau étourdit ou paralyse les oiseaux. Ensuite, les oiseaux sont acheminés vers un coupe-cou automatique. Les carcasses pendent jusqu'à ce que tout le sang se soit écoulé, puis elles sont plumeuses. Ensuite, ils sont lavés, nettoyés et immergés dans de l'eau chlorée refroidie pendant 40 à 50 minutes. nourri de stéroïdes ou d'hormones. Les oiseaux malades sont traités avec des antibiotiques ou d'autres médicaments. Ces oiseaux passent ensuite par une période d'attente avant l'abattage, pour s'assurer qu'il ne reste aucun résidu de médicament dans leur viande. Les oiseaux sont généralement abreuvés avec des abreuvoirs à tétines, afin qu'ils ne renversent pas et ne mouillent pas leur litière.

La transformation des poulets commence au couvoir où les poules pondent leurs œufs. Les œufs sont collectés et incubés jusqu'à ce qu'ils commencent à éclore dans environ 20 jours. Les poussins vivent dans de grandes maisons de croissance où ils sont nourris avec des aliments pour poulets. Après la croissance, les oiseaux sont transportés à travers une armoire d'étourdissement. Le faible courant électrique dans l'eau étourdit ou paralyse les oiseaux. Ensuite, les oiseaux sont acheminés vers un coupe-cou automatique. Les carcasses pendent jusqu'à ce que tout le sang se soit écoulé, puis elles sont plumeuses. Ensuite, ils sont lavés, nettoyés et immergés dans de l'eau chlorée refroidie pendant 40 à 50 minutes. nourri de stéroïdes ou d'hormones. Les oiseaux malades sont traités avec des antibiotiques ou d'autres médicaments. Ces oiseaux passent ensuite par une période d'attente avant l'abattage, pour s'assurer qu'il ne reste aucun résidu de médicament dans leur viande. Les oiseaux sont généralement abreuvés avec des abreuvoirs à tétines, afin qu'ils ne renversent pas et ne mouillent pas leur litière.

Collecte

- 4 Les poussins vivent dans les maisons de croissance pendant environ six semaines. Les poulets à griller ont été élevés pour un gain de poids excessif, en particulier dans leurs poitrines et leurs cuisses. À six semaines, les poussins pèsent généralement environ 4 lb (1,8 kg) et sont prêts pour l'abattage. Le ramassage des poulets se fait généralement la nuit. Bien qu'une variété de collecteurs mécaniques aient été développés, tels que des dispositifs à vide et des poussoirs de poulet en forme de charrue, le moyen le plus simple et le plus efficace de faire en sorte que les poulets soient mis en caisse pour le transport vers l'usine de transformation est de faire entrer les employés de la ferme dans la maison et de rassembler les oiseaux. par la main. Les ouvriers attrapent les oiseaux et les fourrent dans des boîtes en forme d'armoires. Les caisses sont empilées et un chauffeur avec un chariot élévateur les ramasse et les charge sur un camion en attente. Les poulets en boîte sont empilés dans le camion et conduits à l'usine de transformation. Le centre de transformation du complexe de poulets n'est généralement pas à plus de 30-40 mi (48,3-64,4 km) de la ferme de grossissement, de sorte que les oiseaux n'ont pas à parcourir une distance excessive.

Abattage

- 5 À l'usine de transformation, les ouvriers sortent les oiseaux de leurs caisses et les suspendent par les pieds à un tapis roulant. Dans un processus typique, les oiseaux sur le convoyeur sont d'abord passés à travers une cuve d'eau salée électrifiée appelée armoire d'étourdissement. Environ 20 oiseaux occupent le cabinet d'étourdissement à la fois, et ils restent dans l'eau pendant environ sept secondes. Le faible courant électrique dans l'eau étourdit ou paralyse les oiseaux. Ensuite, les oiseaux sont acheminés vers un coupe-cou automatique, des lames rotatives qui sectionnent les deux artères carotides. Les carcasses des oiseaux pendent jusqu'à ce que tout le sang se soit écoulé.

Plumaison et éviscération

- 6 Les carcasses sont ensuite brièvement plongées dans de l'eau chaude pour ébouillanter les peaux. Cela facilite le retrait des plumes. Les carcasses se déplacent vers des ramasseurs de plumes automatiques, qui déplacent des doigts en caoutchouc qui effacent la plupart des plumes. Ensuite, les carcasses sont échaudées une seconde fois et passées dans un autre ramasseur de plumes. Enfin, une machine spécialisée enlève les plumes des ailes. Les carcasses plumées passent ensuite à une laveuse, qui frotte l'extérieur du corps. Les pieds et la tête sont coupés et la carcasse est acheminée vers la zone d'éviscération. Ensuite, la carcasse est suspendue dans des chaînes par les pieds et le cou, ouverte, et les viscères (organes internes) sont retirés. Lorsque la carcasse est vide, elle est à nouveau lavée à l'intérieur et à l'extérieur par un pulvérisateur à buses multiples.

Refroidissement et découpe

- 7 Les carcasses nettoyées sont envoyées dans une goulotte et immergées dans un "refroidisseur" d'eau chlorée refroidie pendant 40-50 minutes. L'ensemble du processus d'abattage ne prend qu'une heure environ, et la majeure partie de ce temps est consacrée au refroidissement. La température interne du poulet doit être abaissée à 40 °F (4,4 °C) ou moins avant d'être transformée. Les carcasses réfrigérées sont ensuite acheminées vers une salle de découpe, où les travailleurs les découpent en morceaux, à moins qu'elles ne soient emballées entières. Certaines carcasses peuvent être cuites et la viande cuite retirée et coupée en dés pour des aliments tels que des pâtés au poulet ou des soupes. La viande du dos, du cou et des ailes peut être transformée séparément pour être vendue dans d'autres produits à base de viande tels que des hot-dogs ou de la charcuterie. Quel que soit le format, la viande est emballée par les travailleurs de l'usine de transformation, chargée dans des caisses et stockée dans un entrepôt à température contrôlée.

Contrôle qualité

Le contrôle de la qualité est un problème particulièrement important dans l'élevage de volailles car le produit final est de la viande crue, qui a le potentiel de transporter des micro-organismes pathogènes. Pour prévenir les maladies chez les poulets eux-mêmes, les poussins sont vaccinés contre les maladies aviaires courantes. Les vétérinaires visitent les fermes d'engraissement et s'occupent des oiseaux malades. Les sociétés qui passent des contrats avec les fermes de croissance envoient également généralement un technicien de service en visite hebdomadaire dans chaque ferme pour surveiller les conditions.

Le contrôle de la qualité dans les usines de transformation du poulet est effectué par l'entreprise ainsi que par des inspecteurs du département américain de l'Agriculture. Un inspecteur de l'USDA doit être présent dans l'usine chaque fois que des poulets sont abattus. L'inspecteur du gouvernement examine les oiseaux avant et après l'abattage pour détecter des signes évidents de maladie et des blessures, telles que des ailes cassées. La viande des parties blessées n'est pas utilisable.

Dans un processus typique, il existe deux points de contrôle critiques où l'entreprise surveille en permanence les conditions. Il peut également y avoir des points de contrôle supplémentaires. Le premier point de contrôle critique se situe juste avant que la carcasse nettoyée n'aille au refroidisseur. Un inspecteur tire les carcasses au hasard et les inspecte visuellement sous une lumière vive. Aucune matière fécale n'est autorisée sur la carcasse à ce stade. S'il y en a dans le contrôle aléatoire, la ligne de production doit être arrêtée et tous les oiseaux qui sont passés par le refroidisseur depuis la dernière inspection doivent être relancés et refroidis. Le deuxième point de contrôle critique est lorsque les oiseaux sortent du refroidisseur. La température interne de la carcasse doit être de 40 °F (4,4 °C) ou moins à ce stade. Les inspecteurs effectuent des contrôles d'échantillons aléatoires pour vérifier les températures internes. Bien qu'il s'agisse des points de contrôle les plus importants, chaque usine conçoit son propre programme de contrôle de la qualité et les inspecteurs peuvent également vérifier périodiquement la température de l'eau bouillante, vérifier l'équipement automatique et tout ce que l'entreprise juge nécessaire.

Jusqu'en 1998, les inspecteurs de l'USDA dans les usines de transformation de poulet étaient tenus de faire uniquement ce qu'on appelle un test organaleptique des poulets avant et après l'abattage. Cela se traduit par l'apparence et l'odorat ; c'est-à-dire que les inspecteurs ont vérifié que les oiseaux étaient indemnes de maladie et en bonne santé en les examinant et en reniflant peut-être rapidement la carcasse.

En 1998, l'USDA a institué un nouveau programme de contrôle de la qualité pour tous les transformateurs de viande, connu sous le nom de Hazard Analysis Critical Control Points ou HACCP. En vertu de l'HACCP, en plus de la méthode organaleptique, les inspecteurs sont également tenus de procéder à des tests microbiologiques périodiques pour rechercher des bactéries dangereuses. Les bactéries les plus problématiques dans la viande de poulet sont les salmonelles. Bien que cet organisme soit tué avec une cuisson appropriée de la viande, il peut causer des maladies si le consommateur ne manipule pas correctement la viande. Dans les années 1980, 50 % de tous les poulets aux États-Unis étaient censés être infectés par la salmonelle. L'industrie a modifié ses procédures de contrôle de la qualité et a ramené l'incidence à 16 % en 1996 et à moins de 10 % en 1998, selon l'USDA. Dans le cadre du système HACCP, le poulet doit être testé au hasard pour la salmonelle dans l'usine de production et le taux d'infection doit être inférieur à 20 %. Toujours en vertu du HACCP, les inspecteurs de l'USDA ont le pouvoir de fermer les usines qu'ils jugent sales ou dangereuses. L'usine n'est pas autorisée à rouvrir tant qu'elle n'a pas élaboré un plan pour remédier à la situation. Certains incidents qui ont entraîné la fermeture d'usines de transformation de poulet en 1998 comprenaient des carcasses tombant sur le sol, une infestation de rongeurs de l'installation et, le plus souvent, le défaut d'empêcher la contamination fécale.

Sous-produits/Déchets

De nombreux sous-produits de l'abattage des poulets peuvent être utilisés. Les pattes de poulet sont retirées à l'usine de transformation car elles ne sont pas considérées comme comestibles aux États-Unis. Cependant, les pattes de poulet sont un mets délicat en Asie et de grandes quantités sont donc exportées. Les plumes peuvent être broyées et utilisées comme complément protéique dans l'alimentation animale. De la viande de qualité inférieure est également couramment vendue aux fabricants d'aliments pour animaux de compagnie. Cependant, de nombreux poulets meurent avant l'abattage, soit à la ferme d'engraissement, soit en route vers l'usine de transformation. Ces oiseaux sont éliminés dans des décharges. Les poussins malades ou déformés sont abattus - pris dans le troupeau et tués (généralement en se tordant le cou) - après l'éclosion, et ces corps doivent également être éliminés. Les viscères et les parties inutilisées produisent également des déchets lors de la transformation du poulet.

Les excréments des oiseaux sont un déchet important produit dans l'élevage de poulets. Parce que les troupeaux sont si grands, avec 20 000 oiseaux typiques pour une ferme d'élevage de poulets de chair, la quantité de matières fécales est énorme. Le fumier de volaille en décomposition produit de l'ammoniac, un gaz irritant qui peut causer des maladies et de la détresse chez les ouvriers avicoles et chez les poulets eux-mêmes si les poulaillers ne sont pas correctement nettoyés et ventilés. Les mouches sont attirées par le fumier de poulet, et l'élevage de poulets de chair à grande échelle peut entraîner une augmentation indésirable de la population de mouches dans les zones environnantes. L'odeur associée à l'élevage de poulets à grande échelle peut également être un problème pour les voisins. Plus préoccupante que l'odeur est la menace pour la qualité de l'eau par le ruissellement de l'élevage de poulets. Une partie du fumier de poulet est utilisée comme engrais pour les cultures, et lorsqu'il pleut, un excès d'azote et de phosphore est entraîné dans les plans d'eau à proximité. Les épidémies d'une bactérie nocive dans la région de la baie de Chesapeake en 1997 ont été attribuées aux conditions de l'eau causées par le ruissellement des élevages de poulets. Pour contrôler le ruissellement, les producteurs de poulet peuvent choisir de modifier l'alimentation qu'ils donnent à leurs poulets de chair, en ajoutant des enzymes qui aident à décomposer certains des nutriments contenus dans les déchets.

Processus de fabrication