Cheese Curl

Contexte

Les boucles de fromage, parfois appelées boucles de maïs ou bouffées de fromage, sont un en-cas américain populaire depuis les années 1950. Ces collations au fromage croustillantes sont formées de semoule de maïs, d'eau, d'huile et d'enrobages aromatisés. Les boucles de fromage sont une collation extrudée, ce qui signifie qu'elles sont cuites, pressurisées et poussées hors d'une matrice qui forme la forme particulière de la collation. Ils sont ensuite cuits (ou frits, selon le produit) et aromatisés avec de l'huile et des assaisonnements. Aujourd'hui, nous mangeons des snacks de maïs extrudé qui sont en forme de boule, bouclés, droits ou de forme irrégulière selon la forme de la matrice. Les arômes ajoutés après la cuisson ou la friture varient considérablement et différentes marques ont des saveurs distinctives. Ces collations sont des collations extrêmement populaires auprès des enfants. L'industrie du cheese curl les emballe de manière à ce qu'ils soient un choix facile à ajouter aux déjeuners scolaires.

Historique

L'invention de la boucle de fromage était tout à fait fortuite. Au cours des années 1930, la société Flakall, qui produisait des aliments à base de maïs pour le bétail, cherchait un moyen de produire des aliments ne contenant pas de coques coupantes ni de poussière de grain et a finalement produit une machine qui brisait le grain en petits morceaux en le émiettant. La société Flakall est devenue un fabricant prospère d'aliments en flocons. Un jour, alors qu'Edward Wilson travaillait comme opérateur de flocons à la société Flakall, il a remarqué que les ouvriers versaient des grains de maïs humidifiés dans la machine pour réduire le colmatage. Il a découvert que lorsque la machine à floconner fonctionnait en continu, certaines parties étaient très chaudes. La semoule de maïs humidifiée sortait de la machine en rubans gonflés, durcissait en frappant l'air et tombait au sol. Wilson a ramené les rubans à la maison, a ajouté de l'huile et de la saveur et a fait les premières boucles de fromage. La société a dirigé un autre flocon juste pour la production de Korn Kurls. En 1950, Adams Corporation produisait en série le Korn Kurl. Il y avait des dizaines de petites entreprises de collations qui ont suivi Adams Corporation et produit des boucles de fromage, dont beaucoup ont conçu leur forme spéciale en utilisant des matrices innovantes pour leurs collations extrudées. Aujourd'hui, les collations au fromage les plus populaires sont peut-être produites par Frito-Lay, bien qu'elles n'en proposaient pas jusqu'en 1980. Cette société propose le produit sous une variété de formes et d'arômes (y compris un aromatisé au poivre de Cayenne). Malgré leur valeur nutritionnelle minime (ils sont riches en calories et en matières grasses et offrent peu de fibres ou de protéines), ils sont très populaires. On estime que 82% des Américains avec des familles ont mangé des boucles de fromage à un moment donné.

Matières premières

L'extrusion de fromage elle-même est généralement fabriquée à partir de deux ingrédients principaux :la semoule de maïs et l'eau. Tous les autres ingrédients sont pulvérisés ou appliqués sur la boucle de maïs après qu'elle ait quitté l'extrudeuse et qu'elle ait été séchée. Les revêtements varient considérablement selon la saveur et le fabricant. Des graines de soja et/ou de coton et/ou de l'huile de noix de coco peuvent être pulvérisées sur les extrusions. Ensuite, des poudres telles que des poudres de fromage cheddar, de la poudre de lactosérum acide, un arôme de fromage artificiel, du sel et d'autres épices sont souvent appliquées sur l'huile.

Le processus de fabrication

Cette section se concentrera sur la production de boucles de fromage cuites au four. Le processus de fabrication  L'étape principale de la fabrication de boucles de fromage est l'extrusion du mélange de semoule de maïs. À l'aide d'une vis conique, l'extrudeuse force le mélange contre l'intérieur de la chambre d'extrusion, créant un effet de cisaillement lorsque la pression augmente. Des chemises à vapeur tapissent la chambre d'extrusion pour faciliter la cuisson du mélange de repas. Lorsque la semoule de maïs atteint la filière, elle est chaude, élastique et visqueuse. L'humidité est liquide sous haute pression mais se transforme en vapeur lorsqu'elle atteint une pression plus basse de l'autre côté du processus d'extrusion. Le résultat est que la pâte de semoule de maïs se dilate et gonfle au fur et à mesure qu'elle se déplace dans la matrice. les boucles de fromage frites ne diffèrent que par le fait que le produit est frit après séchage. En général, le processus de fabrication de toute houppette extrudée est relativement standard. Il comprend le chauffage des grains de céréales, puis la soumission de la farine à une température et une pression extrêmement élevées. L'amidon dans le mélange est gélatinisé avant son extrusion, et au fur et à mesure que le mélange gélatineux est extrudé, il est façonné et gonflé.

L'étape principale de la fabrication de boucles de fromage est l'extrusion du mélange de semoule de maïs. À l'aide d'une vis conique, l'extrudeuse force le mélange contre l'intérieur de la chambre d'extrusion, créant un effet de cisaillement lorsque la pression augmente. Des chemises à vapeur tapissent la chambre d'extrusion pour faciliter la cuisson du mélange de repas. Lorsque la semoule de maïs atteint la filière, elle est chaude, élastique et visqueuse. L'humidité est liquide sous haute pression mais se transforme en vapeur lorsqu'elle atteint une pression plus basse de l'autre côté du processus d'extrusion. Le résultat est que la pâte de semoule de maïs se dilate et gonfle au fur et à mesure qu'elle se déplace dans la matrice. les boucles de fromage frites ne diffèrent que par le fait que le produit est frit après séchage. En général, le processus de fabrication de toute houppette extrudée est relativement standard. Il comprend le chauffage des grains de céréales, puis la soumission de la farine à une température et une pression extrêmement élevées. L'amidon dans le mélange est gélatinisé avant son extrusion, et au fur et à mesure que le mélange gélatineux est extrudé, il est façonné et gonflé.

Mixage

- 1 La semoule de maïs est soigneusement choisie pour être utilisée dans les boucles de maïs soufflées. La semoule de maïs doit être de texture fine afin qu'elle produise une sensation agréable lorsqu'elle est consommée. En outre, de la semoule de maïs avec une faible teneur en humidité de 6 à 10 % est utilisée dans ce processus. Trop d'humidité dans le repas rendra le produit détrempé. La semoule de maïs inspectée pour la teneur en humidité est placée dans un bac de mélange et pulvérisée avec un fin brouillard d'eau pendant qu'elle est agitée. L'eau versée directement dans le repas entraînera la formation de gluten, une répartition inégale de l'humidité et l'agglutination du grain humide. Lorsque la consistance souhaitée est atteinte, le mélange est immédiatement extrudé. Maintenir le mélange trop longtemps entraîne souvent une absorption d'eau supplémentaire et le mélange ne peut pas être utilisé. Si la bouillie de semoule de maïs ne peut pas être utilisée immédiatement, elle doit être conservée dans un récipient hermétique.

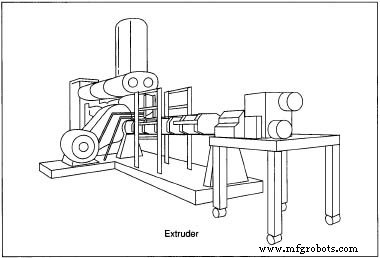

Extruder les collets

- 2 Le mélange de semoule de maïs est chargé dans le haut de la machine d'extrusion. Le lot devient plutôt gélatineux car il est exposé à la chaleur, à l'humidité et à la pression. Le mélange est ensuite propulsé à travers l'extrudeuse à l'aide d'une tarière ou d'une vis conique. Cette vis force le mélange contre l'intérieur de la chambre d'extrusion, créant un effet de cisaillement lorsque la pression augmente. Des chemises à vapeur tapissent la chambre d'extrusion pour faciliter la cuisson du mélange de repas. Lorsque la semoule de maïs atteint la filière, elle doit être chaude, élastique et visqueuse. L'humidité est liquide sous haute pression mais se transforme en vapeur lorsqu'elle atteint une pression plus basse de l'autre côté du processus d'extrusion. Le résultat est que la pâte de semoule de maïs se dilate et gonfle lorsqu'elle se déplace à travers les filières d'extrusion.

La forme de la matrice est un aspect critique de son produit car elle donne au produit sa forme distinctive. Lorsque la pâte est poussée à travers les matrices, elle ressemble à des serpents gonflés. Ces serpents extrudés appelés collettes sont coupés à la longueur souhaitée par un couteau rotatif.

Séchage des collettes

- 3 Les collettes contiennent encore entre 6 et 10 % d'eau à ce stade (selon la recette et le fabricant) et doivent être séchées. Ainsi, les collettes sont convoyées

Les boucles de fromage extrudées peuvent être assaisonnées à l'aide d'une bobine de saveur. Dans ce processus, les huiles, les saveurs, les épices et la couleur sont mélangées dans un réservoir et pulvérisées sur les boucles lorsqu'elles sont culbutées dans un baril. Une fois aromatisées, les boucles sont séchées et emballées. à un grand four appelé séchoir. Ils se déplacent en continu dans le séchoir jusqu'à ce qu'ils ressortent à l'autre extrémité considérablement croustillants. La sécheuse est généralement d'environ 59,9 °C (140 °F), suffisamment chaude pour évacuer l'humidité mais pas pour assombrir la pince. Les collettes nécessitent environ cinq minutes pour sécher et sont réduites à entre 1 et 2 % d'humidité.

Les boucles de fromage extrudées peuvent être assaisonnées à l'aide d'une bobine de saveur. Dans ce processus, les huiles, les saveurs, les épices et la couleur sont mélangées dans un réservoir et pulvérisées sur les boucles lorsqu'elles sont culbutées dans un baril. Une fois aromatisées, les boucles sont séchées et emballées. à un grand four appelé séchoir. Ils se déplacent en continu dans le séchoir jusqu'à ce qu'ils ressortent à l'autre extrémité considérablement croustillants. La sécheuse est généralement d'environ 59,9 °C (140 °F), suffisamment chaude pour évacuer l'humidité mais pas pour assombrir la pince. Les collettes nécessitent environ cinq minutes pour sécher et sont réduites à entre 1 et 2 % d'humidité.

Séparation des amendes

- 4 Les fines ou les petites particules produites lors du transport des collets vers les séchoirs doivent être séparées des collets bien formés. (Les fines ont tendance à absorber l'huile et les arômes et ne sont pas souhaitables à inclure dans un emballage de copeaux de fromage. Certains séchoirs modernes sont autonettoyants et déposent automatiquement les fines dans un convoyeur transversal pour les retirer de la machine.

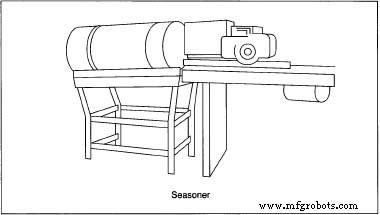

Aromatiser les collettes

- 5 Au fur et à mesure que les collettes traversent le four, elles sont envoyées à la station d'enrobage. Ce sont encore des chips de semoule de maïs fades et doivent recevoir un enrobage pour être agréables au goût. Ils peuvent être revêtus en utilisant l'une des deux méthodes. Dans la première méthode, les boucles de maïs extrudées sont d'abord aspergées d'huile végétale, puis saupoudrées d'une variété de saveurs sèches, d'assaisonnements et de couleurs. Dans la deuxième méthode, les huiles, les arômes, les épices et la couleur peuvent être mélangés dans un réservoir et pulvérisés sur les collettes pendant qu'ils sont culbutés dans ce qu'on appelle une bobine d'arôme. Dans l'un ou l'autre processus, il est essentiel que l'huile soit placée sur la surface de la collette afin que les saveurs et les épices collent à la collation. Les collations aromatisées reposent maintenant sur un convoyeur et sèchent avant d'être emballées.

Emballage des boucles de fromage

- 6 Les rouleaux de fromage se déplacent le long de la bande transporteuse et sont séchés. Une bande transporteuse vibrante déplace les collations jusqu'à ce qu'elles tombent dans la peseuse. La balance pèse juste la bonne quantité de boucles à mettre dans un sac et les met dans une goulotte. (Les sacs de boucles de fromage peuvent être fabriqués en polypropylène qui résistent à l'humidité et gardent le produit croustillant.) D'énormes rouleaux de sacs aplatis sont chargés dans la balance, formés et préparés pour recevoir les boucles de maïs qui tombent dans les sacs. Les sacs sont ensuite scellés à chaud. Les cartons de sacs sont emballés et expédiés vers un entrepôt.

Contrôle qualité

L'une des étapes de contrôle de la qualité les plus importantes de l'ensemble du processus consiste à sélectionner la semoule de maïs à utiliser. Premièrement, il doit être finement moulu car les gros grains ou la farine granuleuse donnent une sensation indésirable lorsque le produit fini est consommé. La semoule de maïs est testée pour la taille du grain en pesant 1,75 oz (50 g) d'un échantillon représentatif de farine bien mélangé. Ensuite, l'échantillon d'essai est transféré dans le tamis supérieur d'une série de tamis de différentes qualités. Le grain est versé sur le dessus et agité au fur et à mesure qu'il passe à travers les tamis. Le grain restant sur les tamis est considéré comme trop gros pour être utilisé; cette quantité est pesée et le grain utilisable approximatif est calculé et comparé aux spécifications envoyées par le fournisseur. Ensuite, la teneur en humidité du grain est évaluée car une semoule de maïs trop humide ou trop sèche créera un produit de qualité inférieure. (Une humidité excessive entraînera la formation de petites bouffées lourdes et dures, tandis que la semoule de maïs trop sèche créera des bouffées légères, longues et droites. Les bouffées trop sèches brûleront dans la sécheuse.) La teneur en humidité est déterminée en pesant 0,07 à 0,105. oz (2-3 g) de semoule de maïs, en la plaçant à découvert dans le four pendant exactement 60 secondes, puis en pesant à nouveau les échantillons et en calculant la quantité de perte d'humidité. La farine ne doit pas perdre plus de 0,2% du poids (humidité) de la semoule de maïs qui peut être considérée comme trop humide pour être utilisée à ce stade.

L'équipement utilisé dans la fabrication des snacks extrudés est calibré et contrôlé très soigneusement tout au long du processus de production. Les manuels de l'industrie et de la technologie alimentaire indiquent le taux d'alimentation approprié dans et à travers l'extrudeuse, le nombre de tours par minute auquel l'extrudeuse doit fonctionner, la température de l'extrudeuse, la pression (mesurée en atmosphères) qui doit être maintenue dans l'extrudeuse , la vitesse de l'extrudeuse et la vitesse de rotation du couteau qui coupe les collettes. Les opérateurs humains vérifient constamment les matrices d'extrusion pour s'assurer qu'elles ne sont pas bouchées. Il est extrêmement important de déterminer la quantité d'eau qui doit être ajoutée à la semoule de maïs pour qu'elle devienne gélatineuse. Le taux d'humidité du produit à son entrée dans l'extrudeuse, ainsi qu'à sa sortie (juste avant la cuisson qui le croustillant), est soigneusement évalué. Les machines sont programmées de manière à ce que la durée des processus décrits ci-dessus soit parfaitement chronométrée afin de s'assurer que chaque étape est complètement terminée.

Le futur

Le snack de maïs soufflé est un produit manufacturé récemment développé. En tant que tel, il a connu de nombreuses variations et améliorations intéressantes au cours des deux dernières décennies en particulier. Les entreprises sont constamment à la recherche de nouvelles saveurs à vaporiser sur les collettes de semoule de maïs extrudées. Récemment, des enrobages très épicés ont été ajoutés au produit d'une entreprise et ils se vendent bien. Une entreprise qui vend des machines d'extrusion et des matrices annonce qu'elle est impatiente de travailler avec les fabricants de produits alimentaires afin de développer un nouveau produit unique. De plus, il est possible d'extruder d'autres grains dans l'extrudeuse et peut-être que l'industrie des grignotines verra à quel point les bouffées de blé ou de seigle peuvent se vendre dans un proche avenir.

Processus de fabrication

- Qu'est-ce que l'usinage VMC ?

- Guide du marquage laser sur aluminium

- Soudage MIG vs soudage TIG

- Guide du marquage laser

- Considérations pour l'usinage suisse à haute production

- Guide du prototypage CNC

- Comprendre le processus de fabrication d'arbres

- Qu'est-ce que la passivation de l'acier inoxydable ?

- Cheese, Brats and Heater Failures !!!