Laiton

Contexte

Le laiton est un métal composé principalement de cuivre et de zinc. Le cuivre est le composant principal et le laiton est généralement classé comme un alliage de cuivre. La couleur du laiton varie d'un brun rougeâtre foncé à un jaune argenté clair selon la quantité de zinc présente; plus il y a de zinc, plus la couleur est claire. Le laiton est plus solide et plus dur que le cuivre, mais pas aussi solide ou dur que l'acier. Il est facile à façonner dans diverses formes, un bon conducteur de chaleur et généralement résistant à la corrosion de l'eau salée. En raison de ces propriétés, le laiton est utilisé pour fabriquer des tuyaux et des tubes, des coupe-froid et autres garnitures architecturales, des vis, des radiateurs, des instruments de musique et des douilles pour armes à feu.

Historique

Les anciens métallurgistes de la région maintenant connue sous le nom de Syrie ou de Turquie orientale savaient comment faire fondre du cuivre avec de l'étain pour fabriquer un métal appelé bronze dès 3000

Vers 20

Bien que ces premiers métallurgistes aient pu reconnaître la différence entre le minerai de zinc et le minerai d'étain, ils ne comprenaient toujours pas que le zinc était un métal. Ce n'est qu'en 1746 qu'un scientifique allemand du nom d'Andreas Sigismund Marggraf (1709-1782) a identifié le zinc et déterminé ses propriétés. Le procédé de combinaison du cuivre métallique et du zinc pour fabriquer du laiton a été breveté en Angleterre en 1781.

Les premières douilles métalliques pour armes à feu ont été introduites en 1852. Bien que plusieurs métaux différents aient été essayés, le laiton a été le plus réussi en raison de sa capacité à se dilater et à sceller la culasse sous pression lors du premier tir de la cartouche, puis à se contracter immédiatement pour permettre le vide douille à extraire de l'arme à feu. Cette propriété a conduit au développement d'armes automatiques à tir rapide.

Matières premières

Le principal composant du laiton est le cuivre. La quantité de cuivre varie entre 55 % et 95 % en poids selon le type de laiton et son utilisation envisagée. Les laitons contenant un pourcentage élevé de cuivre sont fabriqués à partir de cuivre affiné électriquement d'une pureté d'au moins 99,3 % afin de minimiser la quantité d'autres matériaux. Les laitons contenant un pourcentage inférieur de cuivre peuvent également être fabriqués à partir de cuivre affiné électriquement, mais sont plus généralement fabriqués à partir de déchets d'alliages de cuivre recyclés moins chers. Lorsque des déchets recyclés sont utilisés, les pourcentages de cuivre et d'autres matériaux dans les déchets doivent être connus afin que le fabricant puisse ajuster les quantités de matériaux à ajouter afin d'obtenir la composition de laiton souhaitée.

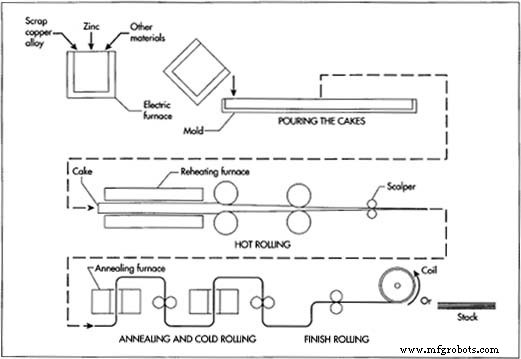

Le deuxième composant du laiton est le zinc. La quantité de zinc varie entre 5% et 40% en poids selon le type de laiton.  Un diagramme décrivant les étapes de fabrication typiques dans la production 6rass. Les laitons avec un pourcentage plus élevé de zinc sont plus solides et plus durs, mais ils sont également plus difficiles à former et ont moins de résistance à la corrosion. Le zinc utilisé pour fabriquer le laiton est une qualité commerciale parfois appelée régule.

Un diagramme décrivant les étapes de fabrication typiques dans la production 6rass. Les laitons avec un pourcentage plus élevé de zinc sont plus solides et plus durs, mais ils sont également plus difficiles à former et ont moins de résistance à la corrosion. Le zinc utilisé pour fabriquer le laiton est une qualité commerciale parfois appelée régule.

Certains laitons contiennent également de faibles pourcentages d'autres matériaux pour améliorer certaines caractéristiques. Jusqu'à 3,8 % en poids de plomb peuvent être ajoutés pour améliorer l'usinabilité. L'ajout d'étain améliore la résistance à la corrosion. Le fer rend le laiton plus dur et réduit la structure interne du grain afin que le métal puisse être façonné par des impacts répétés dans un processus appelé forgeage. L'arsenic et l'antimoine sont parfois ajoutés aux laitons contenant plus de 20 % de zinc afin d'inhiber la corrosion. D'autres matériaux qui peuvent être utilisés en très petites quantités sont le manganèse, le silicium, et phosphore.

Conception

Les noms traditionnels des divers types de laiton reflétaient généralement soit la couleur du matériau, soit l'utilisation prévue. Par exemple, le laiton rouge contenait 15 % de zinc et avait une couleur rougeâtre, tandis que le laiton jaune contenait 35 % de zinc et avait une couleur jaunâtre. Le laiton des cartouches contenait 30 % de zinc et était utilisé pour fabriquer des cartouches pour armes à feu. Les laitons navals contenaient jusqu'à 39,7 % de zinc et étaient utilisés dans diverses applications sur les navires.

Malheureusement, éparpillés parmi les noms de cuivres traditionnels, il y avait un certain nombre d'appellations impropres. Le laiton avec 10 % de zinc était appelé bronze commercial, même s'il ne contenait pas d'étain et n'était pas un bronze. Le laiton avec 40 % de zinc et 3,8 % de plomb était appelé bronze architectural, même s'il s'agissait en fait d'un laiton au plomb.

En raison de ces noms parfois déroutants, les laitons aux États-Unis sont désormais désignés par le système de numérotation unifié pour les métaux et les alliages. Ce système utilise une lettre — dans ce cas la lettre « C » pour le cuivre, car le laiton est un alliage de cuivre — suivie de cinq chiffres. Les laitons dont la composition chimique les rend aptes à être transformés en produit final par des méthodes mécaniques, telles que le laminage ou le forgeage, sont appelés laitons forgés, et le premier chiffre de leur désignation est de I à 7. Les laitons dont la composition chimique les rend aptes à être formés dans le produit final en versant du métal en fusion dans un moule sont appelés laitons coulés, et le premier chiffre de leur désignation est 8 ou 9.

Le processus de fabrication

Le processus de fabrication utilisé pour produire du laiton consiste à combiner les matières premières appropriées dans un métal en fusion, qui est autorisé à se solidifier. La forme et les propriétés du métal solidifié sont ensuite modifiées par une série d'opérations soigneusement contrôlées pour produire le stock de laiton souhaité.

Le laiton est disponible sous diverses formes, notamment des plaques, des feuilles, des bandes, des feuilles, des tiges, des barres, des fils et des billettes en fonction de l'application finale. Par exemple, les vis en laiton sont découpées dans des longueurs de tige. Les ailettes en zigzag utilisées dans certains radiateurs de véhicules sont pliées à partir de bandes. Les tuyaux et les tubes sont formés en extrudant ou en pressant des billettes rectangulaires de laiton chaud à travers une ouverture en forme, appelée filière, pour former de longs cylindres creux.

Les différences entre les plaques, les feuilles, les bandes et les feuilles sont la taille et l'épaisseur globales des matériaux. La plaque est un grand morceau de laiton plat et rectangulaire d'une épaisseur supérieure à environ 5 mm (0,2 po), semblable à un morceau de contreplaqué utilisé dans la construction de bâtiments. La feuille a généralement la même taille globale que la plaque, mais elle est plus mince. La bande est fabriquée à partir d'une feuille qui a été coupée en morceaux longs et étroits. La feuille est comme la bande, mais beaucoup plus fine. Certaines feuilles de laiton peuvent être aussi minces que 0,0005 po (0,013 mm).

Le processus de fabrication réel dépend de la forme et des propriétés souhaitées du stock de laiton, ainsi que des machines et des pratiques particulières utilisées dans les différentes usines de laiton. Voici un processus de fabrication typique utilisé pour produire des feuilles et des bandes de laiton.

Fonte

- 1 La quantité appropriée de ferraille d'alliage de cuivre appropriée est pesée et transférée dans un four électrique où elle est fondue à environ 1 920 °F (1 050 °C). Après ajustement pour la quantité de zinc dans l'alliage de ferraille, une quantité appropriée de zinc est ajoutée après la fusion du cuivre. Une petite quantité de zinc supplémentaire, environ 50 % du zinc total requis, peut être ajoutée pour compenser tout zinc qui se vaporise pendant l'opération de fusion. Si d'autres matériaux sont nécessaires pour la formulation de laiton particulière, ils sont également ajoutés s'ils n'étaient pas présents dans les déchets de cuivre.

- 2 Le métal en fusion est versé dans des moules d'environ 8 po x 18 po x 10 pi (20 cm x 46 cm x 3 m) et on le laisse se solidifier en plaques appelées gâteaux. Dans certaines opérations, la fusion et la coulée se font en semi-continu pour produire des brames très longues.

- 3 Lorsque les gâteaux sont suffisamment froids pour être déplacés, ils sont vidés des moules et déplacés vers la zone de laminage où ils sont stockés.

Laminage à chaud

- 4 Les gâteaux sont placés dans un four et sont réchauffés jusqu'à ce qu'ils atteignent la température désirée. La température dépend de la forme finale et des propriétés du stock de laiton.

- 5 Les gâteaux chauffés sont ensuite acheminés à travers une série de rouleaux en acier opposés qui réduisent progressivement l'épaisseur du laiton à environ 13 mm ou moins. En même temps, la largeur du laiton augmente. Ce processus est parfois appelé laminage de panne.

- 6 Le laiton, qui est maintenant beaucoup plus froid, passe dans une fraiseuse appelée scalpeur. Cette machine coupe une fine couche des faces extérieures du laiton pour éliminer les oxydes qui peuvent s'être formés sur les surfaces à la suite de l'exposition du métal chaud à l'air.

Recuit et laminage à froid

- 7 Comme le laiton est laminé à chaud, il devient de plus en plus difficile à travailler. Il perd également sa ductilité ou sa capacité à être étiré davantage. Avant que le laiton puisse être roulé davantage, il doit d'abord être chauffé pour soulager une partie de sa dureté et le rendre plus ductile. Ce processus est appelé recuit. Les températures et durées de recuit varient en fonction de la composition du laiton et des propriétés souhaitées. De plus gros morceaux de laiton laminé à chaud peuvent être placés dans un four scellé et recuits ensemble dans un lot. Des pièces plus petites peuvent être placées sur un convoyeur à bande métallique et acheminées en continu à travers un four avec des joints hermétiques à chaque extrémité. Dans les deux cas, l'atmosphère à l'intérieur du four est remplie d'un gaz neutre comme l'azote pour empêcher le laiton de réagir avec l'oxygène et de former des oxydes indésirables à sa surface.

- 8 Les pièces de laiton recuites sont ensuite introduites dans une autre série de rouleaux pour réduire davantage leur épaisseur à environ 0,1 po (2,5 mm). Ce processus est appelé laminage à froid car la température du laiton est bien inférieure à la température lors du laminage à chaud. Le laminage à froid déforme la structure interne du laiton, ou grain, et augmente sa résistance et sa dureté. Plus l'épaisseur est réduite, plus le matériau devient solide et dur. Les laminoirs à froid sont conçus pour minimiser la déviation sur toute la largeur des rouleaux afin de produire des tôles de laiton d'épaisseur presque uniforme.

- 9 Les étapes 7 et 8 peuvent être répétées plusieurs fois pour obtenir l'épaisseur, la résistance et le degré de dureté souhaités. Dans certaines usines, les pièces de laiton sont reliées entre elles en une longue feuille continue et sont acheminées à travers une série de fours de recuit et de laminoirs disposés en serpentin vertical.

- 10 À ce stade, les feuilles larges peuvent être coupées en sections plus étroites pour produire une bande de laiton. La bande peut ensuite recevoir un bain acide et rincer pour la nettoyer.

Terminer le laminage

- 11 Les tôles peuvent subir un laminage final à froid pour resserrer les tolérances sur l'épaisseur ou pour produire une finition de surface très lisse. Ils sont ensuite découpés sur mesure, empilés ou enroulés en fonction de leur épaisseur et de l'usage auquel ils sont destinés, et envoyés à l'entrepôt pour distribution.

- 12 La bande peut également subir un dernier laminage avant d'être coupée à longueur, enroulée et envoyée à l'entrepôt.

Contrôle qualité

Au cours de la production, le laiton est soumis à une évaluation et à un contrôle constants des matériaux et des processus utilisés pour former un stock de laiton spécifique. Les compositions chimiques des matières premières sont contrôlées et ajustées avant la fusion. Les temps et températures de chauffage et de refroidissement sont spécifiés et surveillés. L'épaisseur de la tôle et de la bande est mesurée à chaque étape. Enfin, des échantillons du produit fini sont testés pour la dureté, la résistance, les dimensions et d'autres facteurs pour s'assurer qu'ils répondent aux spécifications requises.

Le futur

Le laiton a une combinaison de résistance, de résistance à la corrosion et de formabilité qui continuera à en faire un matériau utile pour de nombreuses applications dans un avenir prévisible. Le laiton présente également un avantage par rapport aux autres matériaux en ce que la plupart des produits fabriqués à partir de laiton sont recyclés ou réutilisés, plutôt que d'être jetés dans une décharge, ce qui contribuera à assurer un approvisionnement continu pendant de nombreuses années.

Processus de fabrication

- Vis galvanisées ou zinguées :quelle est la meilleure ?

- Pourquoi le zinc est utilisé dans tant d'alliages

- 7 choses surprenantes en laiton

- Les avantages de l'usinage CNC du laiton discutés

- Qu'est-ce qu'un revêtement de phosphate de zinc ?

- Usinage de matériel de guitare personnalisé

- Usinage du laiton par rapport à l'aluminium :l'avantage de la tradition

- Services de zingage à Melbourne

- Laiton vs bronze comme matériaux d'outillage :quelles sont les différences ?