Acier inoxydable

Contexte

L'acier inoxydable est un alliage contenant du fer, une substance composée de deux éléments chimiques ou plus, utilisé dans un large éventail d'applications. Il a une excellente résistance aux taches ou à la rouille en raison de sa teneur en chrome, généralement de 12 à 20 pour cent de l'alliage. Il existe plus de 57 aciers inoxydables reconnus comme alliages standard, en plus de nombreux alliages exclusifs produits par différents producteurs d'acier inoxydable. Ces nombreux types d'aciers sont utilisés dans un nombre presque infini d'applications et d'industries :équipements de manutention de matériaux en vrac, façades et toitures de bâtiments, automobile composants (échappement, garnitures/décoration, moteur, châssis, attaches, tubes pour conduites de carburant), usines de traitement chimique (laveurs et échangeurs de chaleur), fabrication de pâtes et papiers, raffinage du pétrole, tuyauterie d'alimentation en eau, produits de consommation, marine et construction navale, pollution le contrôle, les articles de sport (skis d'hiver) et le transport (voitures de chemin de fer), pour n'en nommer que quelques-uns.

Environ 200 000 tonnes d'acier inoxydable au nickel sont utilisées chaque année par l'industrie agroalimentaire en Amérique du Nord. Il est utilisé dans une variété d'équipements de manipulation, de stockage, de cuisson et de service des aliments, du début à la fin du processus de collecte des aliments. Boissons telles que le lait, le vin, la bière, les boissons non alcoolisées et les jus de fruits sont traités dans des équipements en acier inoxydable. L'acier inoxydable est également utilisé dans les cuiseurs commerciaux, les pasteurisateurs, les bacs de transfert et d'autres équipements spécialisés. Les avantages incluent un nettoyage facile, une bonne résistance à la corrosion, une durabilité, une économie, une protection de la saveur des aliments et une conception sanitaire. Selon le département américain du Commerce, les expéditions de 1992 de tout l'acier inoxydable ont totalisé 1 514 222 tonnes.

Les aciers inoxydables sont de plusieurs types en fonction de leur microstructure. Les aciers inoxydables austénitiques contiennent au moins 6 % de nickel et d'austénite - du fer contenant du carbone avec une structure cubique à face centrée - et ont une bonne résistance à la corrosion et une ductilité élevée (la capacité du matériau à se plier sans se casser). Les aciers inoxydables ferritiques (la ferrite a une structure cubique centrée) ont une meilleure résistance à la corrosion sous contrainte que les austénitiques, mais ils sont difficiles à souder. Les aciers inoxydables martensitiques contiennent du fer ayant une structure en forme d'aiguille.

Les aciers inoxydables duplex, qui contiennent généralement des quantités égales de ferrite et d'austénite, offrent une meilleure résistance aux piqûres et à la corrosion caverneuse dans la plupart des environnements. Ils ont également une résistance supérieure à la fissuration due à la corrosion sous contrainte de chlorure, et ils sont environ deux fois plus résistants que les austénitiques courants. Par conséquent, les aciers inoxydables duplex sont largement utilisés dans l'industrie chimique dans les raffineries, les usines de traitement du gaz, les usines de pâtes et papiers et les installations de canalisations d'eau de mer.

Matières premières

Les aciers inoxydables sont constitués de certains des éléments de base présents dans la terre :minerai de fer, chrome, silicium, nickel, carbone, azote et manganèse. Les propriétés de l'alliage final sont adaptées en faisant varier les quantités de ces éléments. L'azote, par exemple, améliore les propriétés de traction comme la ductilité. Il améliore également la résistance à la corrosion, ce qui le rend intéressant pour une utilisation dans les aciers inoxydables duplex.

Le processus de fabrication

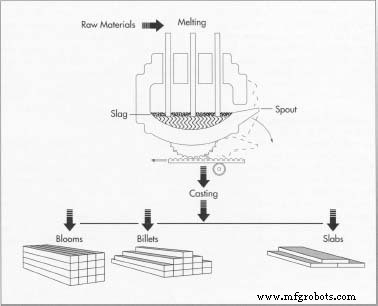

La fabrication de l'acier inoxydable implique une série de processus. Tout d'abord, l'acier est fondu,  Pour fabriquer de l'acier inoxydable, les matières premières—minerai de fer, chrome, silicium, nickel, etc.—sont fondues ensemble dans un four électrique. Cette étape implique généralement 8 à 12 heures de chaleur intense. Ensuite, le mélange est coulé dans l'une de plusieurs formes, y compris des blooms, des billettes et des brames. puis il est coulé sous forme solide. Après différentes étapes de formage, l'acier est traité thermiquement puis nettoyé et poli pour lui donner la finition souhaitée. Ensuite, il est emballé et envoyé aux fabricants, qui soudent et assemblent l'acier pour produire les formes souhaitées.

Pour fabriquer de l'acier inoxydable, les matières premières—minerai de fer, chrome, silicium, nickel, etc.—sont fondues ensemble dans un four électrique. Cette étape implique généralement 8 à 12 heures de chaleur intense. Ensuite, le mélange est coulé dans l'une de plusieurs formes, y compris des blooms, des billettes et des brames. puis il est coulé sous forme solide. Après différentes étapes de formage, l'acier est traité thermiquement puis nettoyé et poli pour lui donner la finition souhaitée. Ensuite, il est emballé et envoyé aux fabricants, qui soudent et assemblent l'acier pour produire les formes souhaitées.

Fusion et coulée

- 1 Les matières premières sont d'abord fondues ensemble dans un four électrique. Cette étape nécessite généralement 8 à 12 heures de chaleur intense. Lorsque la fusion est terminée, l'acier fondu est coulé sous des formes semi-finies. Ceux-ci comprennent les blooms (formes rectangulaires), les billettes (formes rondes ou carrées de 1,5 pouces ou 3,8 centimètres d'épaisseur), les brames, les tiges et les tubes ronds.

Formage

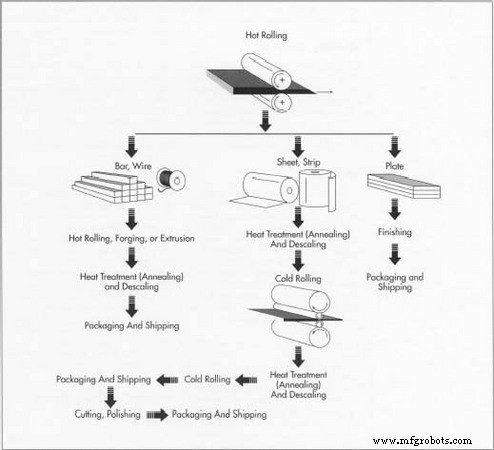

- 2 Ensuite, l'acier semi-fini passe par des opérations de formage, en commençant par le laminage à chaud, dans lequel l'acier est chauffé et passé à travers d'énormes rouleaux. Les blooms et les billettes sont transformés en barres et en fils, tandis que les brames sont transformées en plaques, bandes et tôles. Les barres sont disponibles dans toutes les qualités et sont disponibles en ronds, carrés, octogones ou hexagones de 0,25 pouce (0,63 centimètre). Le fil est généralement disponible jusqu'à 0,5 pouce (1,27 centimètre) de diamètre ou de taille. La plaque mesure plus de 0,1875 pouce (0,47 centimètre) d'épaisseur et plus de 10 pouces (25,4 centimètres) de large. La bande mesure moins de 0,185 pouce (0,47 centimètre) d'épaisseur et moins de 24 pouces (61 centimètres) de large. La feuille mesure moins de 0,1875 (0,47 centimètre) d'épaisseur et plus de 24 (61 centimètres) de large.

Traitement thermique

- 3 Une fois l'acier inoxydable formé, la plupart des types doivent passer par une étape de recuit. Le recuit est un traitement thermique dans lequel l'acier est chauffé et refroidi dans des conditions contrôlées pour soulager les contraintes internes et ramollir le métal. Certains aciers sont traités thermiquement pour une résistance plus élevée. Cependant, un tel traitement thermique, également connu sous le nom de durcissement par vieillissement — nécessite un contrôle minutieux, car même de petits changements par rapport à la température, au temps ou à la vitesse de refroidissement recommandés peuvent sérieusement affecter les propriétés. Des températures de vieillissement plus basses produisent une résistance élevée avec une faible ténacité à la rupture, tandis que le vieillissement à des températures plus élevées produit un matériau plus résistant et plus résistant.

Bien que la vitesse de chauffage pour atteindre la température de vieillissement (900 à 1000 degrés Fahrenheit ou 482 à 537 degrés Celsius) n'affecte pas les propriétés, la vitesse de refroidissement le fait. Un traitement de trempe post-vieillissement (refroidissement rapide) peut augmenter la ténacité sans perte significative de résistance. L'un de ces processus consiste à tremper le matériau dans un bain d'eau glacée à 35 degrés Fahrenheit (1,6 degré Celsius) pendant au moins deux heures.

Le type de traitement thermique dépend du type d'acier; en d'autres termes, qu'elle soit austénitique, ferritique ou martensitique. Les aciers austénitiques sont chauffés à plus de 1900 degrés Fahrenheit (1037 degrés Celsius) pendant un certain temps en fonction de l'épaisseur. La trempe à l'eau est utilisée pour les sections épaisses, tandis que le refroidissement à l'air ou le soufflage à l'air est utilisé pour les sections minces. S'il est refroidi trop lentement, une précipitation de carbure peut se produire. Cette accumulation peut être éliminée par stabilisation thermique. Dans cette méthode, l'acier est maintenu pendant plusieurs heures à 1500 à 1600 degrés Fahrenheit (815 à 871 degrés Celsius). Le nettoyage des surfaces des pièces des contaminants avant le traitement thermique est parfois également nécessaire pour obtenir un traitement thermique approprié.

Détartrage

- 4 Le recuit provoque la formation d'un tartre ou d'une accumulation sur l'acier. Le tartre peut être retiré à l'aide de plusieurs procédés. L'une des méthodes les plus courantes, le décapage, utilise un bain d'acide nitrique et fluorhydrique pour détartrer l'acier. Dans une autre méthode, l'électronettoyage, un courant électrique est appliqué à la surface à l'aide d'une cathode et d'acide phosphorique, et le tartre est éliminé. Les étapes de recuit et de décalaminage se déroulent à différentes étapes selon le type d'acier travaillé. Les barres et les fils, par exemple, subissent d'autres étapes de formage (plus de laminage à chaud, forgeage ou extrusion) après le laminage à chaud initial avant d'être recuits et décalaminés. La tôle et la bande, quant à elles, subissent une première étape de recuit et de décalaminage immédiatement après le laminage à chaud. Après le laminage à froid (passage à travers des rouleaux à une température relativement basse), qui produit une nouvelle réduction d'épaisseur, la tôle et la bande sont recuites et décalaminées à nouveau. Une dernière étape de laminage à froid prépare ensuite l'acier pour le traitement final.

Découpe

- 5 Des opérations de découpe sont généralement nécessaires pour obtenir la forme ou la taille de l'ébauche souhaitée pour couper la pièce à la taille finale. La coupe mécanique est réalisée par diverses méthodes, notamment le cisaillement droit à l'aide de couteaux guillotine, le cisaillement circulaire à l'aide de couteaux circulaires positionnés horizontalement et verticalement, le sciage à l'aide de lames en acier rapide, le découpage et le grignotage. Le découpage utilise des poinçons et des matrices métalliques pour poinçonner la forme par cisaillement. Le grignotage est un processus de découpe en obturant une série de trous qui se chevauchent et convient parfaitement aux formes irrégulières.

L'acier inoxydable peut également être coupé par oxycoupage, ce qui implique un chalumeau à flamme utilisant de l'oxygène et du propane en conjonction avec de la poudre de fer. Cette méthode est propre et rapide. Une autre méthode de découpe est connue sous le nom de découpe au jet plasma, dans lequel une colonne de gaz ionisé en conjonction avec un arc électrique à travers un petit orifice fait la coupe. Le gaz produit des températures extrêmement élevées pour faire fondre le métal.

Finition

- 6 La finition de surface est une spécification importante pour les produits en acier inoxydable et est critique dans les applications où l'apparence est également importante. Certaines finitions de surface facilitent également le nettoyage de l'inox, ce qui est évidemment important pour les applications sanitaires. Une surface lisse telle qu'obtenue par polissage offre également une meilleure résistance à la corrosion. D'autre part, des finitions rugueuses sont souvent nécessaires pour les applications de lubrification, ainsi que pour faciliter les étapes de fabrication ultérieures.

Les finitions de surface sont le résultat des processus utilisés dans la fabrication des diverses formes ou sont le résultat d'un traitement ultérieur. Il existe une variété de méthodes utilisées pour la finition. Un fini mat est obtenu par laminage à chaud, recuit et décalaminage. Une finition brillante est obtenue par laminage à chaud puis laminage à froid sur des rouleaux polis. Une finition hautement réfléchissante est produite par laminage à froid en combinaison avec un recuit dans un four à atmosphère contrôlée, par meulage avec des abrasifs ou par polissage d'une surface finement meulée. Une finition miroir est obtenue par polissage avec des abrasifs de plus en plus fins, suivi d'un polissage intensif. Pour le meulage ou le polissage, meules ou des bandes abrasives sont normalement utilisées. Le polissage utilise des meules en tissu en combinaison avec des composés de coupe contenant des particules abrasives très fines sous forme de barres ou de bâtons. D'autres méthodes de finition incluent le culbutage, qui force

Les formes d'acier initiales - blooms, billettes, brames, etc. - sont laminées à chaud en barres, fils, tôles , bande et plaque. Selon la forme, l'acier subit ensuite d'autres étapes de laminage (laminage à chaud et à froid), un traitement thermique (recuit), un décalaminage pour éliminer les accumulations) et un polissage pour produire l'acier inoxydable fini. L'acier est ensuite envoyé à l'utilisateur final. mouvement d'un matériau au culbutage contre les surfaces des pièces, gravure à sec (sablage), gravure humide à l'aide de solutions acides et émoussement de la surface. Ce dernier utilise des techniques de sablage, de brossage métallique ou de décapage.

Les formes d'acier initiales - blooms, billettes, brames, etc. - sont laminées à chaud en barres, fils, tôles , bande et plaque. Selon la forme, l'acier subit ensuite d'autres étapes de laminage (laminage à chaud et à froid), un traitement thermique (recuit), un décalaminage pour éliminer les accumulations) et un polissage pour produire l'acier inoxydable fini. L'acier est ensuite envoyé à l'utilisateur final. mouvement d'un matériau au culbutage contre les surfaces des pièces, gravure à sec (sablage), gravure humide à l'aide de solutions acides et émoussement de la surface. Ce dernier utilise des techniques de sablage, de brossage métallique ou de décapage.

Fabrication chez le fabricant ou

utilisateur final

- 7 Une fois que l'acier inoxydable sous ses diverses formes est emballé et expédié au fabricant ou à l'utilisateur final, une variété d'autres processus sont nécessaires. Une mise en forme supplémentaire est réalisée à l'aide de diverses méthodes, telles que le profilage, le formage à la presse, le forgeage, l'emboutissage et l'extrusion. Des processus supplémentaires de traitement thermique (recuit), d'usinage et de nettoyage sont également souvent nécessaires.

Il existe une variété de méthodes pour assembler l'acier inoxydable, la soudure étant la plus courante. Le soudage par fusion et le soudage par résistance sont les deux méthodes de base généralement utilisées avec de nombreuses variantes pour les deux. Dans le soudage par fusion, la chaleur est fournie par un arc électrique amorcé entre une électrode et le métal à souder. Dans le soudage par résistance, le collage est le résultat de la chaleur et de la pression. La chaleur est produite par la résistance au passage du courant électrique à travers les pièces à souder, et la pression est appliquée par les électrodes. Une fois les pièces soudées, elles doivent être nettoyées autour de la zone jointe.

Contrôle qualité

En plus du contrôle en cours de fabrication et de fabrication, les aciers inoxydables doivent répondre aux spécifications développées par l'American Society for Testing and Materials (ASTM) en ce qui concerne les propriétés mécaniques telles que la ténacité et la résistance à la corrosion. La métallographie peut parfois être corrélée à des tests de corrosion pour aider à surveiller la qualité.

Le futur

L'utilisation d'aciers inoxydables et super inoxydables est en expansion sur divers marchés. Pour répondre aux exigences du nouveau Clean Air Act, les centrales électriques au charbon installent des chemises de cheminée en acier inoxydable. D'autres nouvelles applications industrielles comprennent les échangeurs de chaleur secondaires pour les fournaises domestiques à haut rendement, les canalisations d'eau de service dans les centrales nucléaires, les réservoirs de ballast et les systèmes d'extinction d'incendie pour les plates-formes de forage en mer, les tuyaux flexibles pour les systèmes de distribution de pétrole et de gaz et les héliostats pour l'énergie solaire. centrales énergétiques.

La législation environnementale oblige également les industries pétrochimiques et de raffinerie à recycler l'eau de refroidissement secondaire dans des systèmes fermés plutôt que de simplement la rejeter. La réutilisation entraîne une eau de refroidissement avec des niveaux élevés de chlorure, ce qui entraîne des problèmes de corrosion par piqûres. Les tubes en acier inoxydable duplex joueront un rôle de plus en plus important dans la résolution de tels problèmes de corrosion industrielle, car ils coûtent moins cher que d'autres matériaux. Les fabricants développent des aciers hautement résistants à la corrosion pour répondre à cette demande.

Dans l'industrie automobile, un fabricant d'acier a estimé que l'utilisation d'acier inoxydable par véhicule passerait de 55 à 66 livres (25 à 30 kilogrammes) à plus de 100 livres (45 kilogrammes) d'ici la fin du siècle. Les nouvelles applications incluent les substrats métalliques pour les convertisseurs catalytiques, les airbags composants, pare-chocs composites, conduites de carburant et autres pièces du système de carburant compatibles avec les carburants alternatifs, les conduites de frein et les systèmes d'échappement longue durée.

Avec des améliorations dans la technologie des procédés, des aciers inoxydables super austénitiques (avec des teneurs en azote jusqu'à 0,5 pour cent) sont en cours de développement. Ces aciers sont utilisés dans les usines de blanchiment des usines de pâte à papier, les systèmes de traitement de l'eau de mer et de l'acide phosphorique, les épurateurs, les plates-formes offshore et d'autres applications hautement corrosives. Un certain nombre de fabricants ont commencé à commercialiser de tels matériaux sous forme de feuilles, de plaques et d'autres formes. D'autres nouvelles compositions sont en cours de développement :des alliages ferritiques à base de fer contenant 8 et 12 % de Cr pour les applications magnétiques, et des aciers inoxydables austénitiques à très faible teneur en soufre pour les pièces utilisées dans la fabrication de semi-conducteurs et de produits pharmaceutiques.

La recherche se poursuivra pour développer des matériaux améliorés et uniques. Par exemple, des chercheurs japonais en ont récemment développé plusieurs. L'un est un acier inoxydable résistant à la corrosion qui affiche l'effet de mémoire de forme. Ce type de matériau reprend sa forme initiale lors du chauffage après avoir été déformé plastiquement. Les applications potentielles incluent les composants d'assemblage (raccords de tuyauterie, clips, attaches, colliers), la détection de température (disjoncteurs et alarmes incendie) et les ressorts. Un acier inoxydable martensitique amélioré a également été développé pour les roulements de précision miniatures et à contact roulant, qui a réduit les niveaux de vibration, une durée de vie améliorée et une meilleure finition de surface par rapport aux matériaux conventionnels.

Processus de fabrication

- Qu'est-ce que la passivation de l'acier inoxydable ?

- Comment l'acier inoxydable est fait

- Introduction à l'acier inoxydable austénitique

- Inconel contre acier inoxydable

- En savoir plus sur l'acier inoxydable

- Monel contre acier inoxydable

- Acier doux contre acier inoxydable

- Qu'est-ce que l'acier inoxydable ?

- Acier inoxydable antibactérien