Aspects importants de la coulée continue des billettes

Aspects importants de la coulée continue des billettes

La coulée continue de billettes d'acier est une opération sensible à de nombreux facteurs. Il doit être effectué avec des contrôles adéquats et avec constance et de manière à produire un produit de coulée sûr avec de bonnes propriétés mécaniques de l'acier, et à assurer un processus continu avec des retards limités. Le procédé nécessite une bonne maîtrise des paramètres opératoires afin de produire des billettes saines et continues.

Les aspects importants de la coulée continue des billettes sont (i) la qualité des billettes, (ii) la productivité de la machine et (iii) le coût de production. Il est nécessaire d'optimiser les paramètres de performance pour atteindre une productivité élevée et la qualité de billette requise avec des coûts d'exploitation décroissants. La disponibilité de la machine et la fiabilité du processus sont des facteurs importants lors de la coulée continue des billettes.

La coulée continue de billettes est un processus très flexible dans lequel l'opérateur doit réagir très rapidement à l'évolution des exigences. Les qualités d'acier requises d'une machine de coulée continue de billettes vont de l'acier de construction simple (barre d'armature) à la « qualité de barre spéciale » (SBQ) de pointe pour l'industrie automobile et d'autres applications d'ingénierie, ainsi que des produits câblés de haute qualité. tels que les fils en acier doux, le fil d'armature pour béton précontraint et le câble de pneu.

Au cours de la coulée continue, la qualité des billettes d'acier coulées, les contraintes thermiques, les défauts de surface et la formation de fissures dépendent fortement de la répartition de la température sur l'ensemble de la billette coulée en continu. L'attention principale est généralement portée sur les températures de surface et en particulier sur les distributions de température dans les coins. Cependant, du point de vue technologique, la répartition de la température dans le noyau de la billette coulée, qui est fortement liée à la longueur métallurgique et au processus de dépliage, est également très importante. Par conséquent, la surveillance du champ de température des billettes coulées, sa prédiction ainsi que les tâches de contrôle et d'optimisation de la stratégie de refroidissement secondaire sont des problèmes prioritaires pour les opérateurs de la machine de coulée continue pour billettes.

La solidification de l'acier est un processus dans lequel la transformation a lieu de l'état liquide à l'état solide. Ce processus s'accompagne d'une diminution du volume de liquide et d'une augmentation du volume de phase solide. Au cours de la solidification de l'acier, une structure cristalline se forme et la croissance des cristaux formés se produit. Les cristaux précipités de l'acier liquide sont appelés cristaux primaires et la structure formée est appelée structure primaire. La structure primaire formée influence le comportement ultérieur de l'acier pendant le travail du plastique et, dans une certaine mesure, les propriétés du produit fini.

La cristallisation commence à une température à laquelle l'état solide a une énergie libre inférieure à celle du liquide. A une certaine température, l'énergie libre de la substance liquide est égale à l'énergie libre du solide, et en même temps la substance existe à la fois à l'état liquide et à l'état solide. Cette température est appelée température d'état d'équilibre, ou température de cristallisation théorique et un tel état est appelé état d'équilibre. Au-dessus de la température de l'état d'équilibre, une substance à l'état liquide a une énergie libre plus faible, et en dessous de cette température, la même substance a une énergie libre plus faible à l'état solide. Ainsi la cristallisation ne peut commencer que lorsque l'énergie libre du liquide refroidi est inférieure à l'énergie libre à l'état d'équilibre.

Il est nécessaire de refroidir le liquide en dessous de la température de cristallisation théorique, appelée super refroidissement liquide, et l'ampleur du super refroidissement est appelée degré de super refroidissement. Cependant, la température à laquelle le processus de cristallisation commence est appelée température de cristallisation réelle. L'acier liquide est une solution à plusieurs composants, et les considérations ci-dessus ne concernent que les substances pures, et donc l'effet de super refroidissement constitutionnel doit également être pris en compte.

La première étape de la cristallisation est la formation de noyaux de cristallisation et la formation de la nouvelle interface noyau-liquide, après quoi les noyaux formés peuvent croître et augmenter leur taille. À un degré inférieur de super refroidissement, la différence entre l'énergie libre du liquide et l'énergie libre des noyaux en formation est minime et, par conséquent, un petit nombre de noyaux se forment. Une structure à gros grains se développe alors car le taux de nucléation est inférieur au taux de croissance du noyau. Au fur et à mesure que le degré de super refroidissement augmente, la différence entre l'énergie libre du liquide et l'énergie libre des noyaux solides en formation augmente, ce qui entraîne une augmentation du taux de nucléation et du taux de croissance du noyau. Dans ce cas, l'augmentation du taux de nucléation est supérieure à l'augmentation du taux de croissance du noyau. Un grand nombre de noyaux se forment avec une faible tendance à la croissance et la structure de l'acier solidifié est à grain fin.

La connaissance du procédé de solidification est importante pour le fonctionnement du procédé de coulée continue de l'acier, car (i) elle permet de déterminer l'épaisseur de la couche de torons solidifiés aux endroits les plus dangereux, par exemple en sortie de moule, (ii) elle permet de déterminer la longueur du trajet du fil coulé, et (iii) il permet de déterminer la vitesse de solidification du fil coulé, qui influe sur son inhomogénéité chimique. L'épaisseur de la couche de brins solidifiés est souvent déterminée par une méthode simplifiée avec la formule d =k.(t)???, où d est l'épaisseur de la couche solidifiée en millimètres, t est le temps en minutes et k est le coefficient de solidification, également connu sous le nom de constante de vitesse de solidification en millimètres/minute , et (iii) la composition chimique de l'acier coulé et l'intensité du refroidissement.

Facteurs affectant la vitesse de coulée et la productivité de la machine

La productivité augmente avec l'augmentation de la vitesse de coulée et l'augmentation de la section transversale. La vitesse de coulée est limitée par plusieurs phénomènes différents comme indiqué ci-dessous.

- Les fluctuations de niveau excessives et les vagues au niveau du ménisque s'aggravent avec une vitesse d'incantation plus élevée. Cela peut entraîner des problèmes de qualité de surface et même des éclats d'autocollants. Ce problème peut être résolu en modifiant la conception de la buse (en dirigeant le flux plus vers le bas ou éventuellement en ajoutant un orifice vertical inférieur), en appliquant des forces électromagnétiques, en modifiant le flux du moule et en utilisant d'autres méthodes pour contrôler le modèle de flux dans le moule.

- Des contraintes axiales excessives peuvent être causées par les forces d'oscillation et de retrait nécessaires pour surmonter le frottement à l'interface entre la coque de solidification et le moule. Les fissures transversales et les éruptions associées peuvent limiter la vitesse de coulée, en particulier en cas de désalignement, de conicité excessive ou de couche de flux liquide discontinue. Les contraintes sont faibles si la couche liquide du flux de moule peut être maintenue continue sur toute la surface du moule et si l'alignement est bon.

- Des contraintes de membrane excessives peuvent être générées dans la coque mince par la pression ferrostatique du bain de liquide sous le moule. Cela peut entraîner des fissures et des éruptions si la coque n'est pas assez épaisse à la sortie du moule. L'épaisseur critique de virole doit être de l'ordre de 3 mm pour un grand nombre de nuances. Ceci est facilement réalisé par n'importe quelle vitesse de coulée réalisable, ce qui montre que d'autres critères sont plus importants.

- Toute non-uniformité locale dans la croissance de la coque peut conduire à des régions localement chaudes et minces dans la coque, qui peuvent initier des fissures et des éruptions longitudinales même si la coque est au-dessus de l'épaisseur critique en moyenne. Ce problème peut être résolu en optimisant le comportement du flux du moule pendant la solidification initiale, la pratique de l'oscillation et la conception conique, de sorte que la lubrification du flux soit continue, le flux de chaleur initial est faible et uniforme et que la conicité de la paroi du moule correspond au profil de retrait de la coque. Les nuances d'acier péritectique et l'acier inoxydable austénitique sont les plus sensibles à ce problème. La surchauffe délivrée par les jets d'acier en écoulement peut également contribuer à ce problème, en particulier près des faces où le jet empiète lors de la coulée avec des buses bifurquées immergées.

- Un renflement excessif du brin sous le moule peut entraîner une variété de fissures internes et même des éruptions si le renflement est extrême. Le renflement peut être contrôlé en choisissant suffisamment de rouleaux de support, en maintenant l'alignement des rouleaux, en contrôlant le refroidissement par pulvérisation sous le moule et en évitant les changements brusques du pas des rouleaux, des pulvérisations ou de la vitesse de coulée.

- La distance sous le ménisque du point de solidification finale du centre du toron augmente en proportion directe avec la vitesse de coulée pour une épaisseur de section donnée et limite la vitesse de coulée maximale. Le système de coupure de la torche et de support des rouleaux doit s'étendre pour s'adapter à cette augmentation de la longueur métallurgique. Contrairement à l'intuition, cette longueur métallurgique ne peut pas être raccourcie de manière significative en augmentant l'intensité du refroidissement par pulvérisation.

- Le réchauffage du toron sous l'extrémité des zones de refroidissement par pulvérisation génère des contraintes de traction internes et des fissures de déchirure à chaud, qui s'aggravent avec la vitesse de coulée. Cette compréhension est intégrée dans le travail de pionnier de Brimacombe et de ses collègues pour fournir des critères de conception pour les zones de pulvérisation. La zone de refroidissement par pulvérisation doit être étendue pour éviter ces fissures.

- Il existe de nombreux autres problèmes de qualité particuliers, qui imposent parfois des limites à la vitesse de coulée. Par exemple, dans les aciers à très faible teneur en carbone, une limite supérieure relativement lente de la vitesse de coulée est nécessaire afin de réduire les tuyaux de crayon et autres défauts de boursouflure dus au piégeage de bulles d'argon sur le rayon intérieur des moules incurvés. La vitesse de coulée ne peut être augmentée dans de telles situations que par des modifications soigneuses des conditions de fonctionnement qui évitent les défauts spécifiques préoccupants.

De toute évidence, pour augmenter la vitesse de coulée d'un procédé de coulée continue, il faut prendre en compte avec soin de nombreux phénomènes différents. La liste ci-dessus montre que huit critères distincts doivent être satisfaits, chacun pouvant limiter la vitesse de coulée pour une opération donnée.

Propriétés mécaniques de l'acier à des températures élevées

Pour un bon fonctionnement de la machine de coulée continue de billettes, il est nécessaire que l'opérateur de la machine connaisse les propriétés mécaniques de l'acier aux températures élevées décrites ci-dessous.

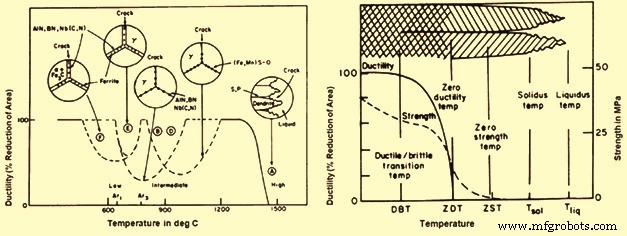

- Ductilité à chaud de l'acier :l'acier a une ductilité réduite sur des plages de températures spécifiques, ce qui a une implication importante sur la formation de fissures. La figure 1 montre schématiquement les zones de température de ductilité à chaud réduite de l'acier et leurs mécanismes de fragilisation correspondants. Il apparaît qu'il existe trois zones de ductilité réduite. Parmi celles-ci, la zone à haute température et la zone à basse température contribuent de manière significative à la formation de fissures en coulée continue. La zone de température intermédiaire est rarement responsable de la fissuration en coulée continue.

- La zone à haute température de faible ductilité fonctionne à des températures comprises entre 30 deg C et 70 deg C de la température de solidus, où la déformation associée à la rupture de l'acier est inférieure à 1 %. La perte de ductilité est associée à la micro-ségrégation du soufre (S) et du phosphore (P) aux interfaces de dendrites en solidification. Cet enrichissement du soluté abaisse localement la température du solidus, donnant lieu à une température de ductilité « nulle » inférieure à la température du solidus brut correspondant à la composition moyenne. La contrainte de traction appliquée à l'acier dans cette zone de température provoque la séparation des dendrites et la surface de fracture résultante présente un aspect lisse et arrondi qui est caractéristique de la rupture du film liquide. La présence de manganèse (Mn) est bénéfique, surtout lorsque les rapports Mn/S sont supérieurs à 20, car il se combine préférentiellement avec S pour former des précipités de MnS moins nocifs, minimisant ainsi la formation de film liquide. Des teneurs croissantes en S, P, Sn (étain) et Cu (cuivre) détériorent toutes la ductilité qui s'est avérée relativement insensible à la vitesse de déformation et au traitement thermique ultérieur. Les fissures habituellement observées dans les billettes de coulée continue se forment dans cette zone de faible ductilité. Ainsi, la profondeur des fissures à partir de la surface devient très importante, car elle indique l'épaisseur de la coque au moment de la formation des fissures.

- La zone à basse température de faible ductilité dans les billettes de coulée continue se produit dans la région à deux phases austénite-ferrite en dessous de la température Ar3. Il correspond à la zone 'E' de la figure 1. Le mécanisme de fragilisation est normalement attribué à la concentration de déformation dans le film de ferrite primaire qui se forme le long des joints de grains d'austénite. La ferrite est plus ductile et a moins de résistance que l'austénite, elle affaiblit donc la structure. La présence de précipités tels que AIN, Nb(CN) et BN aggrave encore le problème en augmentant la concentration de déformation et en fragilisant la ferrite aux joints de grains, chaque précipité nucléant un micro-vide. De plus, la ferrite primaire favorise la précipitation préférentielle aux joints de grains puisque les nitrures ont une solubilité bien plus faible dans la ferrite que dans l'austénite. La ductilité est minimale lorsque les poches nucléent le premier lien de ferrite primaire en un film continu aux joints de grains d'austénite. L'épaisseur de ce film de ferrite proeutectoïde est le facteur de contrôle de la ductilité selon ce mécanisme. Avec des températures plus basses ou des temps de maintien plus longs, l'épaisseur accrue du film de ferrite est responsable de l'amélioration observée de la ductilité. La plage de température sur laquelle se produit la perte de ductilité est de l'ordre d'environ 500 deg C à 900 deg C.

- Pendant le processus à travers la machine de coulée, le brin de solidification est soumis à des conditions thermiques et à des charges mécaniques variables, qui contribuent toutes deux à la génération de contraintes et de déformations. Pour que la fissuration se produise à un certain endroit, les deux conditions qui doivent être remplies sont (i) l'état de contrainte/déformation est de nature à la traction, et (ii) la résistance à la rupture ou la déformation à la rupture de l'acier est dépassée.

- Un principe fondamental régissant la génération de contraintes thermiques est qu'elle nécessite que la dilatation ou la contraction libre soit contrainte ou que les gradients dans le matériau soient non linéaires. Dans la coulée continue de l'acier, les conditions dans le toron se rapprochent de celles d'une déformation plane généralisée, ce qui permet une certaine expansion longitudinale (dans le sens de la coulée), minimisant la génération de contraintes et de déformations longitudinales. De plus, les gradients thermiques longitudinaux sont assez faibles par rapport à ceux du plan transversal. Ainsi, la fissuration transversale, qui nécessite une composante de contrainte ou de déformation longitudinale, peut rarement être liée à des conditions thermiques défavorables et est presque toujours d'origine mécanique. Dans le plan transversal, cependant, il y a une plus grande contrainte à l'expansion libre, qui, couplée aux gradients de température raides et souvent non linéaires, donne lieu à des contraintes thermiques transversales élevées. De plus, des changements soudains dans les taux d'extraction de chaleur provoquent un déplacement des gradients thermiques, principalement en surface. L'expansion ou la contraction préférentielle de ces régions génère également des contraintes dans le plan transversal. En raison des températures élevées dans le fil de solidification, une relaxation rapide de ces contraintes peut se produire en raison du fluage. Cependant, la déformation résultante, si elle est excessive par rapport à la déformation à la rupture et si elle est de nature en traction, peut conduire à des fissures longitudinales. Un défaut d'équerrage dû à un refroidissement irrégulier dans le moule ou à des pulvérisations de refroidissement donne lieu à des contraintes de traction au niveau des angles obtus ou des régions d'angle des billettes, ce qui peut entraîner des fissures d'angle longitudinales ou des fissures d'angle. Le réchauffage de la surface des billettes sous moule ou les sprays de refroidissement peuvent également provoquer une dilatation des couches superficielles, ce qui impose des contraintes de traction au niveau du front de solidification où l'acier a la ductilité la plus faible. S'il y a une liaison aux coins de la billette à l'intérieur du moule, un refroidissement excessif à un certain endroit d'une face peut provoquer une tension localisée et des dépressions longitudinales et des fissures. Un refroidissement excessif dans la région du ménisque ou dans les zones de pulvérisation de refroidissement supérieures génère des contraintes de traction en surface, entraînant des fissures faciales longitudinales.

- Il existe de nombreuses sources de contraintes mécaniques dans le brin de solidification. Le collage dans le moule, une mauvaise lubrification, des conditions d'oscillation ou une conicité excessive provoquent l'action des forces de retrait sur le toron. Cela génère des contraintes et des déformations de traction axiale qui se concentrent dans des régions localement minces de la coque, telles que des marques d'oscillation, pour provoquer des dépressions transversales ou des fissures transversales. Les contraintes au front de solidification, où l'acier a la ductilité la plus faible, sont en compression à la position du renflement maximum et en traction sous le rouleau au front de solidification, lorsque le renflement se produit. Si la conicité est insuffisante, le renflement de la coque dans la région inférieure du moule provoque une action d'articulation au niveau des angles et une contrainte de traction au niveau du front de solidification.

Fig 1 Zones de température de ductilité à chaud réduite de l'acier et propriétés mécaniques

Solidification du toron

Les processus de flux de chaleur à l'intérieur du toron d'acier en cours de solidification, tels que l'extraction de la surchauffe et la croissance de la coque en cours de solidification, influencent la qualité de la billette coulée. La connaissance de la distribution de température dans la coque solide est précieuse, du point de vue de la qualité, car elle révèle s'il existe des gradients thermiques à évolution rapide qui peuvent générer des contraintes et des fissures. Le réchauffage de la surface de la billette sous le refroidissement secondaire en est un exemple.

Normalement, la surchauffe est extraite en grande partie dans le moule. Ceci est important car il existe un lien étroit entre la surchauffe et la zone équiaxe dans la billette coulée, en raison du comportement des cristallites en mouvement libre. Ainsi, l'extraction de chaleur dans le moule, influencée par plusieurs variables, peut affecter la structure interne et, par conséquent, la présence de fissures internes et la sévérité de la ségrégation centrale et de la porosité.

Le profil de coque a une utilisation particulièrement importante dans la réalisation d'une billette coulée de qualité, exempte de fissures de surface ou internes. Habituellement, toutes les fissures se forment dans la zone de faible ductilité proche du front de solidification (entre 50°C et 100°C de la température de solidus). Par conséquent, la distance d'une fissure à la surface est la mesure directe de l'épaisseur de la coque au moment où la fissure a été générée.

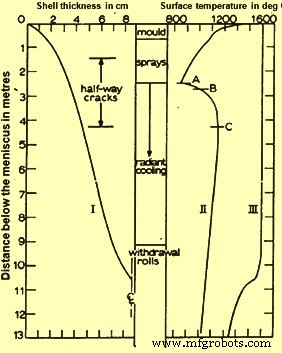

Un exemple de profil axial de l'épaisseur de la coque et de la température à mi-face montrant la position approximative de la formation de fissures à mi-chemin et du réchauffage sous les pulvérisations pour la coulée d'une billette est illustré à la Fig 2. L'emplacement axial approximatif de la formation de fissures est illustré et vu à se fermer à la sortie de la zone de refroidissement secondaire, en dessous de laquelle la température à mi-face rebondit fortement. Le réchauffement rapide provoque la génération de contraintes de traction dans la zone de faible ductilité proche du front de solidification. Ainsi pour éviter ces fissures, les pulvérisations doivent être telles qu'elles minimisent le réchauffage de la surface. En effet, cela donne lieu à une zone de refroidissement secondaire plus longue avec un flux d'eau décroissant axialement pour réduire la discontinuité d'extraction de chaleur entre le bas de la zone d'aspersion et l'entrée du refroidissement par rayonnement. L'application du profil de coque peut également être très utile pour distinguer les fissures générées dans le moule ou en dessous.

Fig2 Profil axial de l'épaisseur de la coque et de la température à mi-face

La prédiction du fond de la piscine est importante pour deux raisons. La première raison est que le pool de liquide ne doit pas être autorisé à s'étendre au-delà de la position de coupure. Normalement, la profondeur du bassin et la vitesse de coulée sont liées de manière linéaire. Par conséquent, la profondeur de la piscine peut être contrôlée par la vitesse de coulée. La raison de la relation linéaire est que le temps de solidification d'une section donnée est à peu près constant et indépendant de la vitesse de coulée. La deuxième raison est que la connaissance de la profondeur du bassin peut aider à prévenir les fissures de non-flexion, qui peuvent se former pendant le redressement de la billette coulée en position horizontale. Si le toron n'est pas solidifié au redresseur, les contraintes de traction s'exerçant sur la zone de faible ductilité proche du front de solidification peuvent provoquer la formation de fissures (selon la conception de l'unité de dépliage). Ainsi, il peut être nécessaire de limiter la vitesse de coulée pour assurer la solidification complète de la section et l'élimination de la zone de faible ductilité, avant le redresseur.

Deux aspects de la solidification dans la coulée continue qui nécessitent une bonne compréhension sont (i) la structure (colonnaire versus équiaxe) et (ii) la croissance de la coque solide enveloppant le bain liquide. La structure coulée est d'une importance cruciale pour la qualité car elle influence à la fois la formation de la fissure interne et la macro-ségrégation. L'uniformité de la croissance de la peau de solidification peut également aggraver la formation de fissures de surface longitudinales ainsi que la fréquence des dépressions transversales et des éruptions lors de la coulée de la billette.

Structure en fonte

Un certain nombre de facteurs ont une influence significative sur la taille de la zone équiaxe centrale par rapport à celle de la zone colonnaire environnante dans une section de coulée continue. Ces facteurs sont (i) la surchauffe de l'acier, (ii) la composition de l'acier, (iii) le débit de fluide dans le bain de liquide, (iv) la taille de la section et (v) la conception de la machine (machine courbe ou droite). Parmi ceux-ci, la surchauffe qui est normalement mesurée dans le répartiteur a un effet dominant. La zone colonnaire est favorisée au détriment de la zone équiaxe avec l'augmentation de la température de l'acier (liquidus plus surchauffe). L'effet maximal est normalement observé lorsque la surchauffe est inférieure à 30 °C. Par conséquent, une faible surchauffe est souhaitable (dans la mesure du possible sans geler les buses) pour maximiser une structure équiaxe qui est plus résistante aux fissures et favorise une macro-ségrégation réduite.

La teneur en C de l'acier a un effet sur la longueur de la zone colonnaire des billettes de coulée continue. La structure équiaxe est préférée dans la plage de carbone moyenne (0,17 % à 0,38 % C). L'augmentation de la teneur en P, de 0,008 % à 0,02 % dans les billettes avec 0,13 % à 0,30 % de C, provoque également la contraction de la zone colonnaire.

Des effets similaires sont visibles dans les billettes agitées électromagnétiquement. L'écoulement de fluide induit par des agitateurs électromagnétiques peut nettement améliorer la croissance de la zone équiaxe, en particulier s'il est conduit dans le moule à des surchauffes modérées. L'agitation sous le moule peut également interrompre la croissance des dendrites colonnaires, bien qu'il faille faire preuve de prudence afin de minimiser la formation de bandes de solidification blanches (comme observé dans les empreintes de soufre de la section coulée). Une grande taille de section est également favorable à la croissance d'une zone équiaxe.

La conception de la machine de coulée continue, qu'elle soit droite ou courbe, a également une influence sur la structure coulée. La longueur de la zone colonnaire adjacente à la face du rayon intérieur (supérieure) s'étend généralement jusqu'à l'axe de la billette, tandis que la zone colonnaire adjacente à la face du rayon extérieur (inférieure) est considérablement plus courte. Cette observation est caractéristique des profilés d'acier coulés sur une machine à mouler courbe par rapport à la structure axisymétrique obtenue avec des machines droites. On suppose que le cristal d'acier généré au niveau du ménisque tombe dans le bain de liquide et se dépose préférentiellement contre le front de solidification avançant depuis la face externe du rayon. De cette manière, la croissance des dendrites colonnaires s'arrête, tandis qu'en face, adjacentes à la face interne du rayon, les dendrites colonnaires se développent sans entrave. L'influence des facteurs influençant la structure coulée peut être expliquée en termes de génération et de survie de ces cristaux non attachés. Par exemple, la surchauffe a un effet si important parce que les cristaux fondent à nouveau dans un liquide excessivement chaud, de sorte que la croissance colonnaire peut se dérouler sans entrave. De même, le milieu C présente une quantité plus élevée de structure équiaxe puisque les cristaux qui pénètrent dans une région de liquide chaud doivent refondre par la transformation à l'état solide de la phase gamma en phase delta. Cela implique la diffusion de C, une limitation cinétique petite mais importante.

Croissance de la coquille

Dans la région du moule, le taux de croissance de la coque est régi par l'évacuation de la chaleur externe. Par conséquent, toutes les variables qui influencent la distribution du flux de chaleur du moule ont également un impact direct sur la croissance de la coque. Plus bas dans la machine de coulée, où la coque s'est considérablement épaissie, la conduction à travers l'acier de la coque solide elle-même devient déterminante.

Un aspect important de la croissance de la coquille, en particulier dans la moisissure, est qu'elle peut être non uniforme. La coque peut être localement mince à proximité des marques d'oscillation profondes où l'espace acier/moule est important. La teneur en C de l'acier influence également l'uniformité de la croissance de la coquille. Il a été observé lors de l'examen des coques de rupture que la croissance de la coque est la plus non uniforme dans la coque de rupture à 0,1 % de C en raison d'un plissage remarquable de la surface. Les rides et les interstices associés réduisent l'évacuation de la chaleur du moule. L'origine de ce comportement est supposée être le retrait associé à la transformation delta en gamma, qui à 0,1 % C se produit à l'état solide à la température la plus élevée.

Macro-ségrégation

Dans les billettes coulées en continu, la sévérité de la macro-ségrégation centrale et de la porosité est liée à la structure coulée. En général, avec la plus grande zone colonnaire, il y a plus de problèmes de qualité. Par conséquent, des facteurs tels que (i) une faible surchauffe, (ii) la composition de l'acier, (iii) l'acier C moyen, (iv) l'agitation électromagnétique, en particulier dans le moule, et (v) la grande taille de la section aident à la formation d'une structure équiaxe. ce qui est bénéfique pour la qualité.

La difficulté de contrôler la macro-ségrégation dans les billettes provient alors, en partie, de la génération/survie de cristaux libres, mais aussi du tassement des cristaux dans la partie inférieure du bain liquide où la fraction solide augmente. Dans des conditions défavorables, le pontage périodique des cristaux près du fond de la piscine provoque l'isolement de poches de liquide, qui gèlent pour former des cavités de retrait et une région de macro-ségrégation (C, Mn, S, P,). Pour la coulée des aciers à C élevé, qui sont sensibles à ce problème, une autre approche a récemment été adoptée pour réduire la macro-ségrégation. Les billettes sont coulées avec une surchauffe élevée pour éliminer les cristaux (et la structure équiaxe) tandis que des pulvérisations de refroidissement à haute intensité sont appliquées pour maximiser le taux de solidification, réduisant ainsi la tendance à la ségrégation.

La macro-ségrégation au niveau de la ligne médiane des billettes coulées en continu provient principalement du renflement très proche de l'achèvement de la solidification. Le renflement attire le liquide résiduel enrichi vers le bas, où il gèle au niveau de la ligne médiane. Des fissures peuvent également se produire en même temps si le renflement est important. L'étendue de la structure équiaxe est un facteur important dans la ségrégation, comme c'est également le cas pour la «semi-macro-ségrégation», qui apparaît sous forme de taches à l'intérieur de la billette. La morphologie et le tassement des cristaux, ainsi que l'agitation électromagnétique, influencent l'étendue de la macro-ségrégation.

Processus de fabrication

- Aspects importants concernant l'inspection de la qualité de l'usinage CNC

- Aspects importants de la conception du haut fourneau et des équipements auxiliaires associés

- Automatisation, Instrumentation et Modélisation de la Coulée Continue de l'Acier

- Refroidissement par brouillard d'air en coulée continue

- Poudres de moule de coulée continue

- Le répartiteur et son rôle dans la coulée continue de l'acier

- Bases de la coulée continue de l'acier

- Agitation électromagnétique dans le procédé de coulée continue

- WL 3.1754 Nuance 3.1754 T6