Importance du foyer, de l'homme mort et du tapotement dans le fonctionnement des hauts fourneaux

Importance du foyer, de l'homme mort et du tapotement dans le fonctionnement des hauts fourneaux

Une tendance à la détérioration de la qualité du minerai est observée ces jours-ci avec la demande croissante de minerai de fer. La détérioration de la qualité du minerai s'accompagne de quantités plus élevées de scories qui, à leur tour, affectent la descente de la charge et l'écoulement du liquide à travers le foyer. Ces conditions fournissent un catalyseur pour le mécanisme d'usure des revêtements, les revêtements des poutres, des cheminées et des âtres étant soumis à des contraintes supplémentaires. Le piquage dans le haut fourneau est affecté négativement et les auges et les canaux de la salle de coulée sont soumis à des contraintes en raison du volume de laitier plus élevé. Tout cela exerce une pression accrue sur les opérations des hauts fourneaux.

La mauvaise qualité du minerai de fer affecte le fonctionnement du haut fourneau de la manière suivante.

- Volume de scories :la mauvaise qualité des minerais de fer amène dans le four des quantités plus élevées d'impuretés, ce qui entraîne une augmentation des volumes de scories.

- Charge thermique - L'état thermique du four subit des changements puisqu'une grande quantité de chaleur est nécessaire pour faire fondre le laitier supplémentaire ainsi que pour le maintenir dans un état fluide approprié pour son drainage. Cela introduit des charges thermiques plus élevées à l'intérieur du haut fourneau.

- Taux de coke et productivité :l'augmentation des volumes de laitier nécessite un apport de combustible plus élevé dans le four, et lorsque les taux d'injection de charbon pulvérisé fonctionnent déjà à leur niveau optimal, cela se traduit par un taux de coke plus élevé. Un coke plus élevé signifie l'introduction d'une plus grande quantité de cendres dans le four, ce qui entraîne une augmentation supplémentaire du volume de laitier. Cela a un effet détériorant sur la productivité du four.

- Stabilité du procédé :la détérioration de la qualité du minerai affecte négativement la stabilité du procédé et a un effet défavorable sur le bon fonctionnement du haut fourneau.

- Des volumes de laitier plus élevés ont une influence sur le débit de gaz.

- Avec des volumes de laitier plus élevés, l'écoulement de liquide à travers le foyer est plus difficile, ce qui entraîne une augmentation des niveaux de liquide fluctuants dans le foyer. Dans le cas extrême, la descente du fardeau est affectée.

- L'augmentation des incidents de débit de gaz compromis en raison de la mauvaise qualité du minerai est susceptible d'apparaître comme une suspension accrue avec des glissements plus fréquents et plus graves. Cela agit à son tour comme un catalyseur pour une plus grande usure des revêtements, les revêtements de bosh, de cheminée et de foyer étant soumis à plus de contraintes.

- Des taux de scories plus élevés constituent une contrainte importante dans la salle de coulée, car le système de cuve et de canaux du four dans la salle de coulée devient un goulot d'étranglement pour accueillir les volumes de scories plus élevés.

- Fer d'abord - Cela se produit si l'interface laitier-fer est au-dessus du niveau du trou de coulée lorsque le trou de coulée est percé. Le cycle de coulée commence par une sortie de fer uniquement, et le laitier commence à s'écouler plus tard lorsque l'interface laitier-fer est descendue vers le trou de coulée. Ensuite, la fonte et le laitier sont drainés simultanément jusqu'à la fin de la coulée. Le temps écoulé depuis le début du taraudage jusqu'à ce que les scories pénètrent dans le canal est appelé le délai de scories.

- Simultané - Ce modèle apparaît si l'interface laitier-fer se trouve dans ou à une profondeur finie sous le trou de coulée lorsque le taraudage commence. Le gradient de pression élevé dans la phase de laitier peut favoriser l'écoulement du fer, voire entraîner le fer vers le haut depuis le dessous du trou de coulée. De ce fait, la fonte et le laitier sont drainés ensemble pendant toute la durée de la saignée.

- Slag first- C'est l'opposé du premier modèle de fer. Dans ce modèle, le laitier s'écoule initialement et le fer après un certain temps. En effet, l'interface laitier-fer est bien en dessous du trou de coulée au début de la coulée, et le phénomène peut être observé dans des fours plus grands avec plusieurs trous de coulée. Le gradient de pression causé par le laitier visqueux est initialement insuffisant pour soulever le fer.

En raison des facteurs ci-dessus, le processus de production dans le haut fourneau varie considérablement. La grande variabilité du procédé a des conséquences sur la composition du laitier et donc sur la qualité de la fonte. Les facteurs ci-dessus affectent également le processus dans de nombreux autres domaines, comme indiqué ci-dessous.

Pour s'adapter à ce qui précède et à de nombreux autres scénarios auxquels on peut s'attendre pendant le fonctionnement du haut fourneau, un certain nombre d'actions sont nécessaires pour avoir un contrôle adéquat pendant le soutirage du haut fourneau, pour empêcher le four de fonctionner à froid ou à chaud, et pour le bon fonctionnement du haut fourneau. fourneau. Ces actions comprennent (i) la gestion du foyer pour un drainage optimal et une usure minimale pour contrer les volumes de scories plus élevés, (ii) l'adaptation des stratégies de processus et de charge pour une stabilité optimale et des charges thermiques minimisées sur la paroi du four, (iii) une surveillance étroite et un entretien approprié des le système de refroidissement du haut fourneau afin qu'il puisse absorber les charges thermiques plus élevées, et (iv) l'évaluation et le désengorgement des aménagements de la salle de coulée existante pour les débits de liquide accrus.

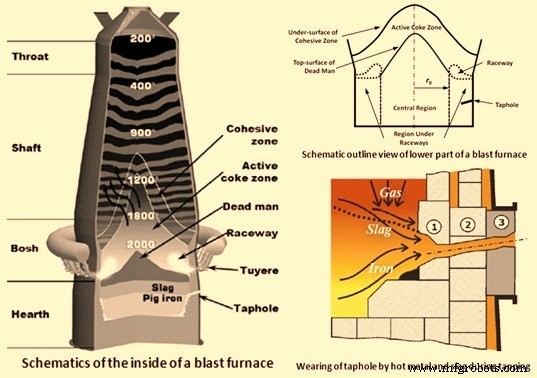

Le foyer, l'homme mort et le flux de métal chaud et de laitier vers le trou de coulée pendant le coulage du four peuvent être vus sur la figure 1.

Fig 1 Foyer, homme mort et écoulement de métal chaud et laitier lors du coulage

Foyer de haut fourneau et homme mort

L'état du foyer joue le rôle le plus important pour un fonctionnement stable du four et une longue durée de vie. Cette région la plus basse du haut fourneau est exposée à la fonte liquide (métal chaud) et au laitier liquide qui sont en contact direct avec les matériaux réfractaires, provoquant une érosion sévère et une attaque chimique et thermique du revêtement du foyer. L'environnement le plus agressif dans une sole de four se trouve généralement à proximité du ou des trous de coulée, qui sont soumis à des contraintes thermiques et à des vitesses d'écoulement de liquide élevées. La gestion des trous de coulée (intégrée à d'autres techniques de guidage opérationnel) est cruciale pour les performances du foyer et, par conséquent, pour le fonctionnement global du four.

Le foyer est la partie la plus basse, mais la plus importante du haut fourneau. La durée de vie en campagne du four dépend considérablement de la durabilité de sa sole. La paroi latérale et le fond du foyer sont généralement construits avec des blocs ou des briques à base de carbone combinés à de la céramique de haute qualité.

En principe, il existe deux conceptions de foyer de base. Le premier est la conception de petits blocs ou de briques tandis que le second est la conception de grands blocs. La différence de conception est due à la taille des réfractaires. Le principal avantage d'un petit foyer en blocs est la facilité de construction, car les briques peuvent être malmenées en place et collées sur tous les côtés. Un autre avantage est que les briques sont moins sujettes à la fissuration car le foyer dans son ensemble est déjà fissuré. Ceci, cependant, est également un inconvénient car chaque joint peut servir de barrière de transfert de chaleur, en particulier s'il y a un mouvement et que les joints deviennent des espaces. Les gros blocs ne souffrent pas du même désavantage car il y a beaucoup moins de joints. Cependant, en raison de la dilatation thermique, les gros blocs ont tendance à se fissurer, créant ainsi des barrières de transfert de chaleur similaires.

Dans les deux conceptions de base, il existe plusieurs variantes et certaines similitudes entre les conceptions de gros et de petits blocs. Ces similitudes et différences sont le type de matériau réfractaire utilisé contre le mur, la face chaude et autour des trous de coulée. L'une des principales considérations est le transfert de chaleur de l'intérieur du four vers le milieu de refroidissement. Pour cela, divers types de réfractaires sont normalement utilisés. En général, le coût augmente avec la conductivité thermique. Bien que cela soit très coûteux, le meilleur foyer est en théorie construit avec les réfractaires à conductivité la plus élevée. Un tel foyer durerait éternellement et ne s'userait jamais (en raison d'un revêtement de gel protégeant les réfractaires), mais il prendrait aussi tellement de chaleur du four que le coût des opérations serait élevé. Un tel foyer se refroidirait si rapidement lors d'un arrêt du four qu'il serait difficile de le redémarrer, d'où des coûts encore plus élevés. Habituellement, dans les conceptions du foyer, un équilibre est maintenu entre les facteurs mentionnés ci-dessus.

Les revêtements du foyer sont équipés d'un certain nombre de thermocouples et d'éléments de refroidissement. L'homme mort est situé sous la zone de coke active et (principalement) sous les raceways. La partie supérieure de l'homme mort est en forme de cône avec un sommet arrondi dans la région entre les chemins de roulement. L'inclinaison du sommet de l'homme mort aux chemins de roulement est à peu près la même que l'angle de repos du coke chargé. Le foyer est principalement occupé par un lit de coke, qui est une partie de l'homme mort s'étendant à partir du niveau de la tuyère.

La fonte liquide et les scories s'égouttant de la zone cohésive s'accumulent dans les espaces vides de l'homme mort. En raison de la gravité, les liquides se séparent en deux couches différentes avec le fer le plus lourd en bas et le laitier le plus léger en haut. Comme le fer et le laitier s'égouttent en continu de la zone cohésive, les gouttelettes de fer doivent couler à travers la couche de laitier jusqu'au fond. La couche supérieure est donc constituée d'un mélange de laitier et de gouttelettes de fer. La porosité de l'homme mort est comprise entre 0,3 et 0,5, ce qui indique que seulement 30 % à 50 % du volume total est disponible pour les liquides si l'homme mort remplit complètement le foyer. En effet, le mort peut soit s'asseoir sur le fond du foyer, soit flotter en partie ou en totalité dans le bain liquide si la force de flottabilité des liquides est suffisante pour soulever le mort. Un homme mort en partie flottant repose sur le fond central du foyer et donne lieu à une zone annulaire exempte de coke sur les bords du foyer, qui offre peu de résistance à l'écoulement lorsque le foyer est vidangé. Par conséquent, un écoulement circonférentiel se forme, étant la principale raison de l'usure en forme de "pied d'éléphant" dans le foyer.

Les études de dissection des hauts-fourneaux trempés ont montré qu'il existe un lit de coke quasiment stagnant au coeur du four entre les caniveaux et dans la sole. La zone stagnante, où le coke descend avec une vitesse fortement réduite, a reçu le nom d'« homme mort » puisqu'il était auparavant présumé que cette zone n'avait pas d'effet actif sur le fonctionnement du procédé. Cependant, cette hypothèse s'est avérée incorrecte par la suite car des études plus pertinentes ont révélé que l'homme mort joue un rôle clé dans le fonctionnement du haut fourneau. Les études liées à l'homme mort sont généralement réalisées à l'aide de modèles physiques et/ou mathématiques car l'état d'homme mort ne peut pas être mesuré directement dans un four en fonctionnement en raison des températures élevées, de l'usure et de l'environnement extrêmement hostile pour les sondes de mesure.

La partie supérieure de l'homme mort est en forme de cône avec un sommet arrondi dans la région entre les caniveaux et elle peut s'étendre du fond du foyer jusqu'à bien au-dessus du niveau des tuyères. La hauteur de l'homme mort dépend de la taille du four et des conditions de fonctionnement telles que le taux de coke, la vitesse de souffle, la charge descendante et le taux de renouvellement de l'homme mort. Les pertes de masse solide/volume dues au retrait (réduction) et à la fusion du minerai de fer affectent fortement le modèle d'écoulement solide et donc également le profil de l'homme mort. Il a également été constaté que la hauteur de l'homme mort diminue à mesure que le taux de consommation solide augmente.

La limite supérieure de l'homme mort a fait l'objet de nombreuses investigations tant théoriques qu'expérimentales. Ces investigations ont montré que l'homme mort est entouré d'une zone quasi stagnante où les particules chargées finissent par se déplacer vers le chemin de roulement. La taille de l'homme mort est sensible au fait que le fonctionnement du four est effectué avec ou sans "injection de charbon pulvérisé". Les investigations ont également montré que l'homme mort est renouvelé à partir d'une petite région centrale d'afflux au sommet de l'homme mort. Par conséquent, une bonne perméabilité à l'homme mort peut être maintenue en chargeant un gros coke de haute qualité au centre du haut fourneau. Il a également été trouvé que l'accumulation et l'élimination cycliques de liquides dans le foyer dues à l'opération de coulée sont étroitement liées au processus de renouvellement de l'homme mort. Les particules d'homme mort se déplacent progressivement dans le chemin de roulement au fur et à mesure que l'opération de taraudage est répétée. Le renouvellement des particules se produit de telle manière que les "anciennes" particules sont forcées de sortir du mort par la force de flottabilité (exercée sur la partie immergée du mort) et que les "nouvelles" particules entrent pour remplir le homme mort à travers sa surface supérieure.

L'état d'homme mort et la forme du fond ont une forte influence sur l'usure des revêtements du foyer et le drainage liquide du foyer du haut fourneau. L'homme mort est immergé dans un grand bain liquide et est soumis à la flottabilité liquide qui s'exerce sur lui. Au fur et à mesure que la flottabilité du liquide devient suffisante pour soulever l'homme mort, des zones sans coke se forment sous l'homme mort, créant ainsi un passage libre pour les écoulements de liquide. L'homme mort a un comportement dynamique car il se déplace avec un niveau de liquide variable. Il a été constaté que le mouvement de l'homme mort est affecté par l'hystérésis lorsqu'il monte et descend dans le foyer.

La forme de l'homme mort est déterminée par plusieurs facteurs. Elle peut être estimée par un équilibre entre la force pressant le mort et les forces de flottabilité du fer et des scories dans le foyer. La force de flottabilité est estimée de manière relativement simple car elle est fonction du niveau de liquide et de la porosité de l'homme mort. Cependant, la force agissant vers le bas, qui est généralement exprimée sous la forme d'une pression, dépend des conditions du four, telles que le poids de la charge, la longueur du chemin de roulement, la rétention de liquide et la traînée de gaz. Le poids de la charge au-dessus du niveau de la tuyère est compensé par la pression de levage du gaz circulant vers le haut et la pression agissant vers le bas sous les chemins de roulement (c'est-à-dire la région sous les chemins de roulement) n'est donc attribuée qu'au poids de l'homme mort. D'autre part, la pression agissant vers le bas sur la région centrale est formulée en fonction du poids de l'homme mort, de la rétention de liquide et de la pression dynamique du flux de particules. La pression dynamique, qui est provoquée par l'écoulement convergent des particules dans la zone de coke active, est supposée diminuer linéairement le long de la dimension radiale du centre du four jusqu'au front du chemin de roulement. On voit généralement que l'homme mort flotte plus haut sous les caniveaux. La répartition de la pression agissant vers le bas joue un rôle crucial dans la formation du fond de l'homme mort. Certaines études ont classé l'état flottant de l'homme mort en quatre catégories, à savoir (i) assis, (ii) partiellement flottant au mur, (iii) complètement flottant avec un fond plat et (iv) complètement flottant, mais flottant plus haut près du mur. .

Puissance de haut fourneau

Le piquage d'un haut fourneau est nécessaire non seulement pour livrer les produits du haut fourneau, mais également essentiel pour la sécurité du four et des opérateurs dans la fonderie. Le coulage du haut fourneau, parfois aussi appelé coulée ou drainage, est un processus qui élimine le métal chaud et le laitier liquide du foyer du haut fourneau. La technologie actuelle du taraudage des hauts fourneaux utilise la pratique en piscine complète. Cette pratique fait référence à la technologie consistant à maintenir l'auge remplie de métal chaud et de laitier liquide pendant de courtes périodes lorsque le four n'est pas exploité. Lors de la coulée suivante, l'auge est encore liquide, ce qui facilite la séparation du fer et du laitier, ainsi que la préservation de la chaleur dans l'auge, ce qui permet d'obtenir une fonte plus propre et plus chaude livrée à l'aciérie par transport ferroviaire dans un revêtement réfractaire à ciel ouvert ou louches torpilles.

Le processus de coulée détermine de manière critique la pression du gaz dans le four et les quantités résiduelles de fonte liquide et de laitier dans le foyer. Un mauvais drainage du foyer conduit généralement à un fonctionnement instable du four qui est généralement lié à des pertes marquées de productivité du four et de durée de vie de la campagne. Un drainage inefficace entraîne également une accumulation excessive de liquides et donc des niveaux de liquide élevés dans le foyer. Si le liquide (laitier) s'approche du niveau des tuyères, le flux de gaz réducteur dans la bosh est gravement perturbé, ce qui entraîne souvent une descente irrégulière de la charge connue sous le nom de suspension et de glissement.

Un cycle de taraudage commence lorsque le trou de coulée est percé et se termine en bouchant le trou de coulée avec la masse du trou de coulée lorsque le gaz du four éclate. A la fin du coulage, l'interface gaz-laitier s'incline vers le trou de coulée et une quantité considérable de laitier reste au-dessus du niveau du trou de coulée. La phase de fer peut être évacuée des niveaux situés en dessous du trou de coulée en raison du grand gradient de pression qui se développe près du trou de coulée dans la phase de laitier visqueux. L'interface moyenne laitier-fer est donc inférieure au niveau de l'entaille. En fonction d'un certain nombre de facteurs, tels que les taux de production de liquide, le volume du foyer et les stratégies de coulée, l'étape initiale d'un cycle de coulée varie et peut être classée comme suit.

Une exigence principale du taraudage est de garantir de manière fiable le débit souhaité de produits de four. Ainsi, il est important d'établir les facteurs influençant le taux d'écoute. Normalement, dans les grands hauts fourneaux, on rencontre généralement des vitesses de coulée de 7 tonnes/min et des vitesses de coulée de liquide de 5 m/s, dans des trous de coulée de 70 mm de diamètre et de 3,5 m de long. L'état et la longueur du trou de coulée influencent fortement le taux de coulée. Lorsque le haut fourneau est en fonctionnement, le trou de coulée est complètement rempli d'un matériau réfractaire appelé masse de coulée.

Les facteurs importants qui causent souvent des difficultés lors de l'opération de taraudage sont (i) les défauts des pistolets et des perceuses de trou de coulée, ou un alignement défectueux de ceux-ci sur le trou de coulée, (ii) le mauvais état du trou de coulée, du bec de coulée, de l'écumoire, des portes et des glissières basculantes, oscillantes ou autres. , (iii) une capacité insuffisante des poches pour le transport de la fonte, et (iv) des problèmes dans le système de granulation des scories ainsi qu'un espace insuffisant dans la fosse à scories.

Le programme de saignée dépend de la quantité de fonte liquide et de laitier, de la taille du foyer, de la cadence de saignée et des opérations préparatoires nécessaires entre chaque saignée. Immédiatement avant de tarauder généralement le trou de coulée, le bon fonctionnement, la position et l'alignement des pistolets et perceuses de trou de coulée doivent être vérifiés pour s'assurer qu'ils sont correctement alignés sur le trou de coulée (si nécessaire, leurs positions peuvent être corrigées). L'avantage de cette pratique est qu'elle permet un contrôle final des défauts ou réglages non encore constatés et permet d'y remédier. Le trou de coulée est ouvert à l'aide de forets de certaines tailles, en fonction des conditions de fonctionnement, et dans certains cas, la dernière partie du bouchon est enfoncée. Si le trou de coulée n'est pas assez long, le trou de coulée doit être ouvert par une lance à oxygène , en prenant toutes les précautions nécessaires à l'utilisation de l'oxygène.

Le taraudage peut être perturbé si le jet de métal chaud s'écoule dans les canaux humides, car cela peut provoquer une ébullition dans les canaux, accompagnée d'explosions. Il est donc indispensable d'effectuer des contrôles minutieux et de bien sécher les auges et les canaux, car l'ébullition dans les canaux atteint souvent des proportions telles qu'il faut interrompre l'opération de coulée. C'est l'une des raisons pour lesquelles les issues de secours doivent rester libres à tout moment.

L'arrêt du taraudage en cours est une opération nécessitant une puissance maximale du pistolet de coulée (car le colmatage doit contrecarrer toute la force du flux de métal en fusion). Dans certains cas, il est nécessaire de réduire suffisamment le souffle et la pression supérieure pour permettre au trou de coulée d'être bouché. Des réparations improvisées rapides sont effectuées sur les parties endommagées des patins, en utilisant du matériel sec.

Si le pistolet de coulée est éloigné trop tôt du trou de coulée, il y a un risque que l'argile de bouchage injectée dans le trou de coulée soit brusquement expulsée avec une explosion, car le matériau n'a peut-être pas eu le temps de se solidifier. Pour cette raison, les opérateurs de la fonderie doivent rester en dehors de la "ligne de feu", au cas où de telles explosions se produiraient.

L'écoulement de laitier qui précède la fonte en début de coulée peut également provoquer des perturbations. Dans ce cas, l'opérateur de la fonderie est tenu d'effectuer des aménagements à proximité immédiate du trou de coulée et de la coulée, pour diriger le laitier vers les coulées destinées à l'acheminer. C'est une des raisons pour lesquelles il doit y avoir un espace libre disponible devant le trou de coulée de part et d'autre de la glissière en fer, et cet espace doit être le plus grand possible.

La tâche principale de l'opérateur de la fonderie, lors des opérations normales de coulée, est de veiller à ce que l'écoulement de la fonte chaude et du laitier liquide dans les poches de transport ou les installations adjacentes soit régulier et sans incident. La taille et l'inclinaison des canaux sont à mettre en relation avec les autres caractéristiques techniques du haut fourneau. Cependant, il existe une possibilité de stagnation et de débordement de métal chaud et/ou de laitier, ce qui nécessite une action immédiate de la part de l'opérateur de la fonderie. Les outils utilisés dans cette opération doivent être complètement secs; sinon l'eau peut se vaporiser soudainement, provoquant une explosion.

Il est également important de vérifier très attentivement l'état des ouvertures de décharge dans les poches, car des matières solides peuvent être entraînées par le flux de métal chaud et peuvent bloquer des vannes qui ont une section relativement petite.

Le trou de coulée peut être obstrué (par exemple par du coke) pendant le coulage. La perceuse de trou de coulée est normalement utilisée pour déloger ces obstructions, mais si cela échoue, de longues tiges (racailles) sont utilisées. Cette opération est dangereuse en raison de la possibilité d'explosions soudaines de métal chaud et de laitier. Il est donc essentiel que les opérateurs de la fonderie aient un accès immédiat à une issue de secours dégagée de tout obstacle.

Le plus grand soin doit être apporté à la construction des canaux à laitier. Ils doivent être équipés de vannes capables de retenir le métal chaud et le coke transportés avec le laitier afin de minimiser le risque d'explosion lors de la granulation du laitier.

L'une des tâches les plus importantes des opérateurs de la fonderie engagés dans l'opération de coulée est de superviser le remplissage des poches de métal chaud, en s'assurant que cela ne dépasse pas un niveau où le contenu pourrait éventuellement se répandre pendant le transport, ou déborder pendant le remplissage. Comme les poches sont généralement remplies les unes après les autres, l'opérateur doit pouvoir diriger le flux de métal chaud dans les canaux appropriés. Les coulisses et becs basculants et basculants ont également l'avantage de minimiser le risque d'humidité dans le garnissage réfractaire, beaucoup plus important avec les vannes classiques, car le garnissage est renouvelé après chaque opération de coulée.

Vers la fin du coulage, le flux de métal chaud devient irrégulier et s'accompagne d'un fort souffle d'air et au fur et à mesure que le foyer se vide, ces phénomènes deviennent plus fréquents. Dans le même temps, la fonte et les scories s'échappent et peuvent finalement recouvrir toute la surface de la fonderie. Pour éviter cela, le trou de coulée doit être bouché dès que possible. L'opérateur déplace le pistolet de coulée jusqu'au trou de coulée et bouche le trou en injectant la bonne quantité d'argile de colmatage.

Processus de fabrication

- Le laitier de haut fourneau et son rôle dans le fonctionnement du four

- Aspects importants de la conception du haut fourneau et des équipements auxiliaires associés

- Système d'automatisation, de mesure et de contrôle du processus de haut fourneau

- Génération et utilisation de gaz de haut fourneau

- Productivité des hauts fourneaux et paramètres d'influence

- Protection du revêtement du foyer du haut fourneau par l'ajout de TiO2

- Exploitation du laitier à haute teneur en alumine et du haut fourneau

- Irrégularités du haut fourneau pendant le fonctionnement

- Fabrication du fer par haut fourneau et émissions d'oxyde de carbone