Exploitation du laitier à haute teneur en alumine et du haut fourneau

Opération de laitier à haute teneur en alumine et de haut fourneau

Le procédé de fabrication du fer au haut fourneau (BF) est un procédé dans lequel la fonte liquide (métal chaud) et le laitier liquide sont produits par la réduction des matériaux contenant du fer (frittage et / ou boulette et minerai en morceaux) avec du coke et par fluxage du matériau de la gangue de les matières premières. Le processus est le résultat d'une série de réactions chimiques qui ont lieu dans le BF. Les matériaux de gangue et les cendres de coke fondent pour former des scories avec les matériaux fondants. La séparation des scories de la fonte s'effectue à l'état liquide. Le laitier a un point de fusion plus bas et est plus léger que le HM. Dans le BF, il est à une température plus élevée que le HM. Un laitier de bonne qualité est nécessaire pour une HM de bonne qualité.

Les scories BF contiennent principalement de la silice (SiO2), de l'alumine (Al2O3), de la chaux (CaO) et de la magnésie (MgO) ainsi que de plus petites quantités de FeO (oxyde ferreux), MnO (oxyde de manganèse), TiO2 (dioxyde de titane), Na2O (oxyde de sodium ), K2O (oxyde de potassium) et S (soufre). La composition du laitier BF a une incidence très importante sur ses caractéristiques physico-chimiques qui influencent les performances du BF. Les propriétés physico-chimiques des scories liquides jouent un rôle important dans la détermination dans une large mesure du degré de désulfuration, du bon fonctionnement du BF, de la manipulation des scories, de la consommation de coke, de la productivité du BF et de la qualité du HM.

Il existe quatre types de scories avec des compositions distinctes qui sont produites dans différentes régions à l'intérieur du BF en raison d'une série de réactions de réduction. Ces quatre types de scories, à savoir le laitier primaire, le laitier de bosh, le laitier de tuyère et le laitier final, sont générés respectivement dans la zone cohésive, la zone d'égouttage, le chemin de roulement et le foyer. Un bon coulage dépend principalement du laitier final qui doit avoir une température de liquidus basse et une bonne fluidité.

La fluidité du laitier dans le BF affecte le comportement de ramollissement-fusion dans la zone cohésive, la perméabilité dans la partie inférieure du four due à la rétention de liquide dans une zone d'égouttement, l'écoulement du liquide dans la sole du four et la capacité de drainage de la scories par un trou de coulée. La fluidité du laitier est affectée par la température et la composition du laitier, cette dernière étant influencée par les minéraux de gangue de minerai et les cendres de coke et de charbon pulvérisé. Le rapport CaO/SiO2 dans les compositions de laitier est normalement ajusté dans une plage de 1,2 à 1,3 par un matériau auxiliaire pour améliorer la fluidité et la capacité de désulfuration du laitier. La concentration en Al2O3 dans le laitier est considérée comme un facteur de dégradation de la fluidité du laitier, fixée semi-empiriquement à la limite supérieure d'environ 18 % (plus bas est le mieux) afin d'éviter l'accumulation de fer et de laitier et la détérioration de la perméabilité dans la partie inférieure du four.

Si le minerai à haute teneur en Al2O3 est largement utilisé dans le BF, une déviation a lieu du système de laitier normal vers le nouveau laitier avec une teneur en Al2O3 qui peut atteindre jusqu'à 30 %. De plus, les récents changements de processus dans le BF, y compris l'augmentation de l'injection de charbon pulvérisé (PCI), ont également augmenté la concentration d'Al2O3. Il en résulte une transition du système de laitier d'une base de silicate à une base d'aluminate. Le laitier est un système d'oxydes complexe, et ses propriétés ont une grande relation avec la composition. Plusieurs études ont été menées pour déterminer les propriétés physico-chimiques des laitiers BF. Cependant, la plupart de ces études ont été réalisées sur des scories BF à faible teneur en Al2O3 avec une teneur en Al2O3 normalement inférieure à 20 %.

Les propriétés du laitier qui affectent le plus sont la viscosité, la capacité sulfureuse, la capacité alcaline et la température de liquidus. Ces propriétés ont une grande influence sur le processus BF global. Le laitier à faible teneur en Al2O3 BF (avec Al2O3 généralement inférieur à 15 %) a normalement une faible viscosité, une capacité de sulfure élevée et une faible température de liquidus ainsi qu'un volume de laitier inférieur par rapport au laitier à haute teneur en Al2O3. Le laitier à haute teneur en Al2O3 a normalement une teneur en Al2O3 supérieure à 15 %. Des scories à haute teneur en Al2O3 sont rencontrées principalement en raison du rapport élevé Al2O3/SiO2 dans le minerai de fer ainsi que dans l'aggloméré et la teneur élevée en cendres dans le coke. Ces scories sont très visqueuses.

Dans le cas de la fabrication du fer BF, la viscosité du laitier est une propriété physique très importante car elle influence le fonctionnement du four de plusieurs manières. La viscosité du laitier est une propriété de transport qui concerne la cinétique de la réaction et le degré de réduction du laitier final. La viscosité du laitier détermine également l'efficacité de la séparation laitier-métal, et par conséquent le rendement en métal et la capacité d'élimination des impuretés. En fonctionnement, la viscosité du laitier est révélatrice de la facilité avec laquelle le laitier peut être soutiré du four, et est donc liée au besoin énergétique et à la rentabilité du procédé.

La viscosité du laitier affecte la perméabilité au gaz, le transfert de chaleur et la réduction de SiO2, FeO, etc. Il est souhaitable de rechercher des systèmes de laitier qui peuvent fournir une bonne fluidité même à basses températures. Il existe plusieurs données rapportées sur la viscosité des scories BF. Mais la plupart de ces données concernent principalement des scories à faible teneur en Al2O3 avec Al2O3 dans la plage de 10 % à 15 %. De plus, ces données de viscosité représentent des scories avec un rapport CaO/SiO2 élevé, des quantités très élevées d'additifs comme FeO, TiO2 et Fe2O3, etc. qui ne sont pas si courants dans les scories BF finales.

La teneur en Al2O3 du laitier BF dépend principalement de la teneur en Al2O3 des matériaux d'entrée, principalement du minerai de fer. Dans les cas où la teneur en Al2O3 du minerai de fer est inférieure à 1 %, la teneur en Al2O3 dans le laitier ne dépasse guère 10 %. Mais dans les minerais de fer où la teneur en Al2O3 est de 2 % et plus, augmentez les niveaux d'Al2O3 dans les scories BF à 20 % et plus. Faire fonctionner un BF avec un laitier aussi élevé en Al2O3 est assez difficile et nécessite un type de compétence différent de la part des opérateurs BF car avec l'augmentation de la teneur en Al2O3 du laitier, l'opération BF présente des problèmes tels qu'une accumulation excessive de laitier liquide dans le BF sole et augmentation de la perte de charge en partie basse du four. Il est donc important de maintenir la teneur en Al2O3 du laitier dans une limite qui assure une bonne fluidité du laitier lors de l'opération de BF afin d'avoir une bonne perméabilité et un bon drainage du laitier lors de la coulée.

La viscosité du laitier BF dépend de la composition et de la température. Une faible viscosité aide non seulement à réguler les vitesses de réaction par son effet sur le transport des ions dans le laitier liquide vers et depuis l'interface de réaction laitier/métal, mais assure également un bon fonctionnement du four. Une augmentation des oxydes basiques et celle de la température au-dessus de la température de liquidus du laitier diminuent la viscosité. Dans le cas du système CaO-MgO-SiO2-Al2O3, Al2O3 et SiO2 ne sont pas équivalents sur une base molaire dans leur effet bien que tous deux augmentent la viscosité de ces masses fondues. L'effet du premier sur la viscosité dépend de la teneur en chaux du laitier. En effet, l'ion Al3+ ne peut remplacer l'ion Si4+ dans le réseau de silicate que s'il est associé à l'ion Ca2+ pour préserver la neutralité électrique.

On s'attend à ce que le BF produise du HM avec une teneur en S de l'ordre de 0,05 % ou moins. Par conséquent, il est toujours très intéressant de connaître la capacité désulfurante du laitier ou en d'autres termes, le rapport de partage S entre HM et laitier. Il a été démontré que la répartition du S entre le HM et le laitier atteint l'équilibre dans le BF pour les scories ayant une teneur en Al2O3 très proche de 15 % ou moins. Ces scories ont des températures de liquidus inférieures à la température du four et ont également une faible viscosité. Ces conditions sont favorables pour atteindre l'équilibre.

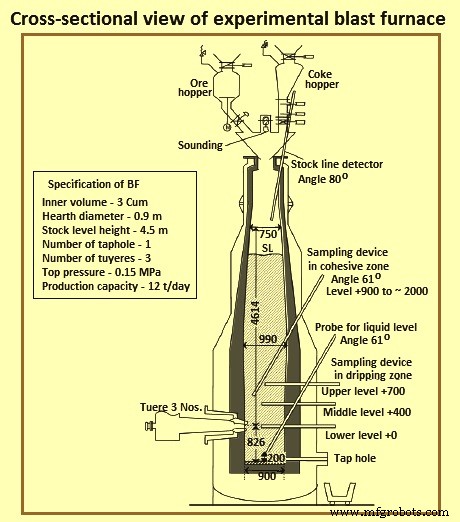

Afin de mener une évaluation systématique des effets de la concentration d'Al2O3 dans le laitier sur l'opération BF, qui se concentre sur le drainage du laitier pour chaque zone dans le four et la perméabilité dans la partie inférieure du BF, du point de vue du laitier fluidité, une expérience de fonctionnement à haute teneur en laitier Al2O3 (laitier Al2O3 20 %) a été réalisée dans le BF expérimental (Fig 1) au Japon.

Fig 1 Vue en coupe du haut fourneau expérimental

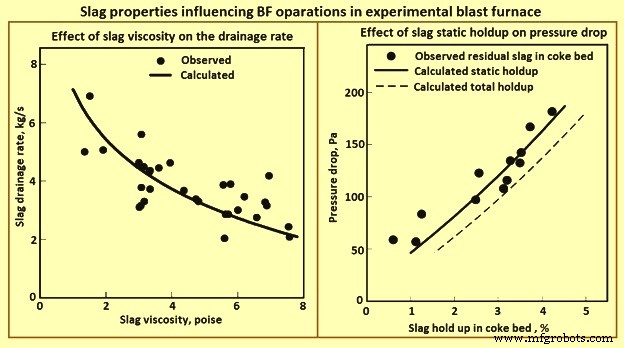

Certaines des observations au cours de l'expérience sont représentées graphiquement sur la figure 2. Les résultats de l'expérience sont résumés ci-dessous.

- Le phénomène de drainage du laitier dans le foyer BF est un phénomène de fluidisation dominé par la viscosité. La vitesse de drainage du laitier diminue à mesure que la viscosité du laitier augmente. Par conséquent, pour maintenir le drainage du laitier sous une teneur élevée en Al2O3 du laitier, par exemple, une augmentation de la concentration de MgO dans le laitier est efficace. De plus, les effets de la température de cristallisation du laitier sur le taux de drainage du laitier sont relativement faibles par rapport aux effets de la viscosité du laitier.

- La chute de pression dans la zone d'égouttement augmente à mesure que la concentration d'Al2O3 dans le laitier augmente. Même si le rapport CaO/SiO2 augmente, la perte de charge dans la zone d'égouttement augmente. La chute de pression est principalement causée par l'effet de mouillabilité résultant de la tenue statique du laitier, et peu par les effets de la viscosité du laitier dégoulinant et de la température de cristallisation. Dans le laitier à haute concentration en Al2O3, pour supprimer l'augmentation de la perte de charge dans la zone d'égouttement, il est efficace lorsqu'il y a une diminution de la rétention par la diminution du rapport CaO/SiO2.

- La résistance perméable dans la zone cohésive est soumise à la concentration en Al2O3 en raison de l'indice de résistance perméable du minerai fritté à haute température. La résistance perméable augmente à mesure que la concentration d'Al2O3 dans le minerai augmente. Par exemple, l'augmentation de la résistance perméable peut être supprimée par une augmentation de MgO dans le minerai. D'après les considérations ci-dessus, dans un fonctionnement à haute teneur en laitier Al2O3 dans le BF, les effets de la fluidité du laitier sur chaque zone du four ont été sondés et évalués systématiquement. Par conséquent, afin de maintenir correctement le drainage et la perméabilité du laitier, il a été déterminé que la conception du laitier BF qui augmente le MgO dans le laitier et diminue le rapport CaO/SiO2 dans le laitier est efficace.

Fig 2 Propriétés du laitier influençant les opérations BF

Effet de la teneur élevée en alumine sur le laitier

Une teneur élevée en Al2O3 dans les scories BF a de nombreux effets néfastes. L'augmentation d'Al2O3 dans le minerai de fer affecte non seulement la résistance de l'aggloméré, mais également ses caractéristiques à haute température dans la zone cohésive. La concentration en Al2O3 dans le laitier est considérée comme un facteur qui dégrade la fluidité du laitier et augmente la température du liquidus. Les effets d'une teneur élevée en Al2O3 dans le laitier sont les suivants.

- Le laitier à haute teneur en Al2O3 a une viscosité élevée pour une basicité constante (CaO/SiO2). Cependant, avec une augmentation des oxydes basiques et de la température au-dessus de la température de liquidus du laitier, la viscosité du laitier à haute teneur en Al2O3 diminue dans une certaine mesure.

- La viscosité du laitier liquide dépend essentiellement de sa composition chimique et de sa température. La viscosité du laitier est une variable de procédé importante du procédé BF. C'est la propriété de transport du laitier qui est liée à la cinétique de réaction et au degré de réduction du laitier final. La faible viscosité aide à gouverner les vitesses de réaction par son effet sur le transport des ions dans le laitier liquide vers et depuis l'interface laitier/métal. Il détermine également l'efficacité de la séparation des métaux du laitier, le rendement en métal et la capacité d'élimination des impuretés. Il assure également un bon fonctionnement du four.

- En fonctionnement BF, le phénomène de drainage du laitier dans le foyer BF est un phénomène de fluidisation dominé par la viscosité. Le taux de drainage du laitier diminue à mesure que la viscosité du laitier augmente.

- Le laitier à haute teneur en Al2O3 a une plus grande tendance à la réduction du silicium (Si) et il y a une tendance à l'augmentation du niveau de HM Si. Cela peut être dû soit à l'augmentation de la concentration d'équilibre de Si, soit au fait de ne pas atteindre du tout les niveaux d'équilibre.

- La teneur en S du HM tend à augmenter avec l'augmentation de la teneur en Al2O3 du laitier. Par conséquent, le laitier riche en Al2O3 contribue à une désulfuration moins efficace. On observe que non seulement la distribution d'équilibre de S entre le métal et le laitier est affectée de manière négative, mais que la vitesse d'obtention d'une telle distribution est également nettement plus lente. Par conséquent, il y a une prise plus lente de S par le laitier à haute teneur en Al2O3 puisque l'équilibre de S n'est pas atteint dans le BF.

- La chute de pression dans la zone d'égouttement augmente à mesure que la concentration d'Al2O3 dans le laitier augmente. Même si le rapport CaO/SiO2 augmente, la perte de charge dans la zone d'égouttement augmente. La chute de pression est principalement causée par l'effet de mouillabilité résultant de la tenue statique du laitier, peu en raison des effets de la viscosité du laitier dégoulinant et de la température cristalline. La résistance perméable dans la zone cohésive augmente à mesure que la teneur en Al2O3 du laitier augmente.

Contre-mesures pour diluer l'effet de la haute teneur en alumine

L'effet détériorant d'une teneur élevée en Al2O3 dans le laitier est compensé par l'augmentation de sa teneur en MgO. La concentration en Al2O3 dans le laitier est semi-empiriquement fixée dans de nombreux pays à la limite supérieure d'environ 16 % afin d'éviter l'accumulation du fer et du laitier et la détérioration de la perméabilité dans la partie inférieure du BF.

L'augmentation de la résistance perméable dans la zone cohésive peut être supprimée par l'augmentation de MgO dans la charge. Les effets physiques d'une teneur accrue en MgO dans le laitier sont tout à fait opposés à ceux d'Al2O3. Le MgO contribue au maintien d'un bon drainage du laitier du foyer lors de la saignée. Lorsque le niveau de MgO augmente dans le laitier à haute teneur en Al2O3, la teneur en S de HM s'améliore pour une gamme donnée de Si. Ceci est probablement dû à la plus grande fluidité du laitier à haute teneur en MgO. Un laitier à haute teneur en MgO est avantageux pour le contrôle à la fois de S et de Si. La diminution de la basicité du laitier est également utile. Pour compenser l'effet détériorant d'un fonctionnement à haute teneur en laitier Al2O3 du BF, les mesures importantes sont décrites ci-dessous.

Étant donné que l'augmentation du MgO de laitier améliore le taux de drainage du foyer lors d'un fonctionnement à haute teneur en laitier d'Al2O3, le MgO dans le laitier doit être maintenu à un niveau qui est supérieur au niveau minimum. Un niveau plus élevé de MgO dans le laitier améliore également la perméabilité dans la zone cohésive du BF.

Pour supprimer l'augmentation de la perte de charge dans la zone d'égouttement, il est important de diminuer la rétention de laitier par la diminution du rapport CaO2/SiO2. La perméabilité de la zone d'égouttement est améliorée en diminuant le rapport CaO/SiO2 du laitier dans le laitier à environ 1 %.

Un autre procédé pour réduire l'effet d'une teneur élevée en Al2O3 dans le laitier consiste à diluer le niveau d'Al2O3 dans le laitier à des concentrations plus faibles en ajoutant des matériaux supplémentaires formant du laitier dans la charge de BF. Cependant, cela se traduit par un volume de laitier plus élevé et implique des taux de flux et de coke plus élevés et une productivité plus faible du BF. Cette méthode peut être utilisée pour le contrôle uniquement en tant que remède occasionnel.

Processus de fabrication

- Le laitier de haut fourneau et son rôle dans le fonctionnement du four

- Système d'automatisation, de mesure et de contrôle du processus de haut fourneau

- Génération et utilisation de gaz de haut fourneau

- Granulation de laitier de haut fourneau à la fonderie

- Productivité des hauts fourneaux et paramètres d'influence

- Irrégularités du haut fourneau pendant le fonctionnement

- Système de refroidissement de haut fourneau

- Granulation à sec de laitier de haut fourneau pour récupération d'énergie

- Fabrication du fer par haut fourneau et émissions d'oxyde de carbone