Laminage fendu pour la production de barres

Fendage pour la production de barres

Dans les laminoirs marchands à barres avec laminage conventionnel, les ronds et les barres d'armature (tous deux normalement appelés barres) sont produits à partir de billettes qui sont laminées en une séquence de passages dans un laminoir à cages multiples. Chacun des supports est doté d'un ensemble de deux rouleaux, rainurés sur la circonférence pour donner ensemble une forme souhaitée de la passe. La section transversale de la billette est progressivement réduite et façonnée en une séquence de passes jusqu'à l'obtention de la forme finale et de la taille de la section transversale.

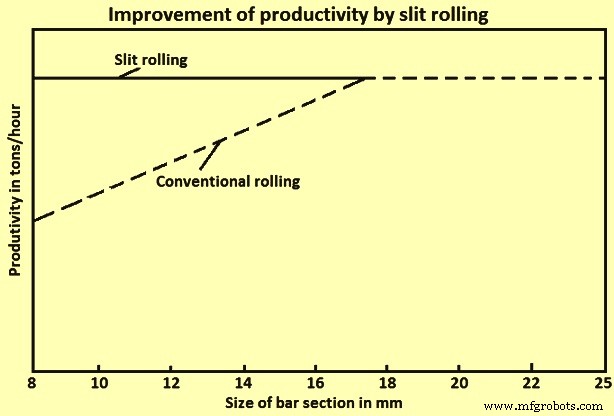

Lors du laminage des barres dans un laminoir marchand, la productivité des barres de plus petit diamètre est normalement inférieure à celle des barres de plus grand diamètre. Pour améliorer la productivité du laminoir à un niveau élevé dans le cas de barres de plus petit diamètre, l'un des développements les plus significatifs dans le domaine de la production de barres ces dernières années est le laminage-refendage. La figure 1 montre l'amélioration de la productivité par laminage-refendage. La technologie de laminage par fente est une combinaison d'une conception spéciale de passage de rouleaux avec un équipement de guidage désigné pour façonner et séparer longitudinalement la billette entrante en deux ou plusieurs brins individuels qui sont ensuite laminés en tailles finies. En principe, la billette est laminée de la même manière que dans le laminage conventionnel jusqu'au laminoir intermédiaire. Ici, après qu'une section acceptable soit produite, l'opération de refendage commencera.

Fig 1 Amélioration de la productivité par laminage

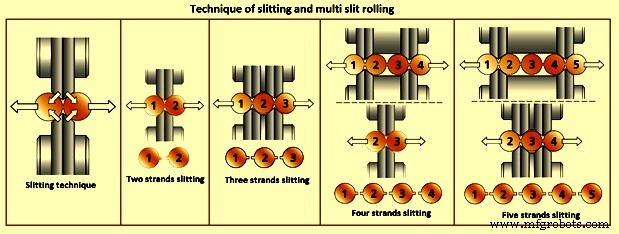

Le laminage fendu est le procédé de laminage le plus économique qui permet des taux de production élevés également pour les barres de petite taille et une réduction significative des coûts de production. Le procédé de laminage-refendage permet de produire deux, trois, quatre ou même cinq barres à partir d'une billette. Le processus de refendage utilise des passes et des guides spéciaux pour préparer, façonner et séparer longitudinalement le matériau entrant en deux brins individuels ou plus, qui sont ensuite enroulés dans les tailles finies. Ce processus de laminage des barres est également appelé « laminage multi-fentes » (MSR). Le processus de laminage par fente consiste à laminer deux barres ou plus simultanément à partir d'une seule billette. Par rapport au laminage continu conventionnel à un brin, la technologie de procédé MSR a réduit le nombre de passes. La technologie du procédé MSR est très fréquemment employée lors du laminage des barres de renfort nervurées. La figure 2 montre la technique de refendage et de refendage de barre en deux, trois, quatre et cinq brins.

Fig 2 Technique de refendage et de laminage multi-fentes

La conception des passes de laminage en cas de laminage de barres avec refendage longitudinal est basée sur l'application de passes de façonnage spéciales, appelées passes de découpage, dans la phase finale du processus de laminage. Dans ces passes, le matériel roulant est soumis à des déformations très différentes de celles qui se produisent dans les passes classiques d'étirage ou de mise en forme. Le laminage en passes multifils peut être réalisé sur les laminoirs existants sans avoir à engager d'investissements importants ni à installer d'équipements particuliers. Il permet une augmentation considérable de la capacité de production du laminoir.

La passe de séparation dans le laminage à fente se compose de deux sections principales ou plus, qui sont maintenues ensemble par de petites bandes de matériau. Pendant le processus de refendage ou de séparation, ces sections sont divisées en barres séparées de faux ronds. De plus, pendant l'opération de refendage, les barres divisées ont une petite ailette ou des ailettes de matériau soit sur la gauche, soit sur la droite, soit sur les deux côtés de la pièce ronde fendue (Fig 2). Lors de la transformation de la souche ronde fendue en ovale, ces nageoires s'allongent. L'ailette enroulée sur le produit final a une profondeur qui est acceptée par les normes.

Développement historique

La production de plusieurs sections à partir d'une seule billette de métal remonte à 1910 lorsqu'une méthode a été développée pour produire des fils à partir de feuilles de métaux mous. Cette première méthode a donné un concept général de division longitudinale d'une pièce métallique en sections individuelles. Cette méthode n'était pas adaptée à l'acier en raison de divers problèmes, notamment une dureté élevée de l'acier et des températures de laminage élevées. Une autre méthode de laminage de profilés métalliques en multiples de deux unités ou plus, toutes formées en même temps à partir d'une billette, a été développée en 1934. Dans cette méthode, les sections étaient séparées en unités individuelles lors du passage final au moyen de rouleaux disposés verticalement. cisailler et couper ainsi la fine bande de métal qui joint la section. Cette méthode présentait de nombreux problèmes, notamment des contraintes de tension différentes entre les sections intérieure et extérieure, une usure élevée des rouleaux de coupe coûteux et des problèmes liés aux différentiels de vitesse, etc. En 1980, une autre méthode a été proposée. Cette méthode proposée était pour le refendage de billettes qui sont laminées pour produire uniquement des barres à double et triple brins. Cette méthode était brevetée mais était limitée à trois brins.

Procédé de laminage multi-fentes

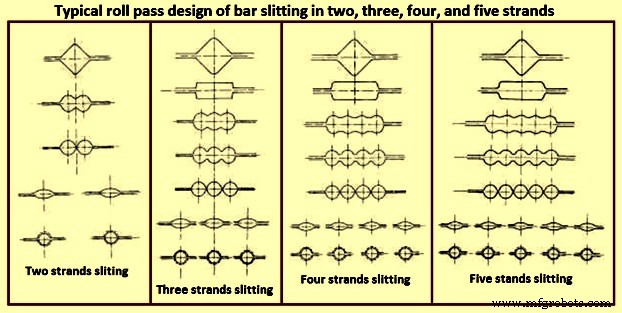

Le processus de laminage en fente diffère du laminage continu conventionnel par l'utilisation de passes de roulement et de guides spéciaux pour préparer, façonner et séparer longitudinalement la billette entrante en deux brins individuels ou plus pour un laminage supplémentaire dans la taille finie. En principe, ce processus est réalisé par (i) réduction conventionnelle de la billette à travers les cages de dégrossissage et de laminage intermédiaire pour produire une section acceptable pour la première passe de conformation spéciale au niveau de la cage de formage, (ii) guidage précis de ce matériel roulant vers la cage de formage où elle est réduite et façonnée pour former une 'section de formage' symétrique normalement sous la forme d'un os de chien, (iii) un guidage et un contrôle plus précis de l'os de chien à travers la cage de séparation, où le matériel roulant est réduit et façonné en un 'passage fendu', conçu pour être facilement séparé en deux sections égales de fausse ronde, et (v) un guide spécial sur le côté livraison du support de séparation assure une coupe propre de la barre et délivre maintenant plusieurs brins de sections égales à leurs lignes d'arrivée respectives. La conception typique du passage de rouleaux de la coupe de barres pour deux, trois, quatre et cinq brins est illustrée à la Fig 3.

Fig 3 Conception type de passage de rouleau de refendage de barres pour deux, trois, quatre et cinq brins

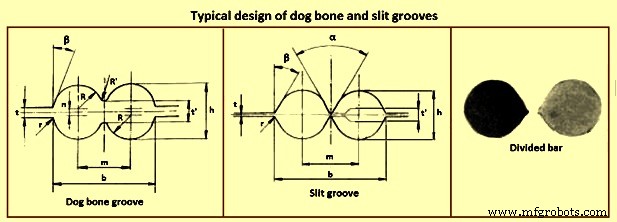

Dans le processus de laminage multi-fentes, la conception de la passe de laminage nécessite une attention particulière. La conception des passes de laminage (Fig 4 est basée sur l'application de passes de façonnage spéciales (coupes en passes ou passes de refendage) dans l'étape finale du processus de laminage. Le laminage dans les passes de refendage est d'une grande importance. Dans ces passes, le matériel roulant est soumis à déformations considérablement différentes de celles qui se produisent dans les passes d'étirage ou de mise en forme conventionnelles. Le problème le plus important lors de la conception de la passe avec le laminage à fentes multiples est la détermination de la forme des rainures appelées passe en os de chien et passe en fente. Les passes restantes, avant et après refendage, sont le plus souvent des passes d'étirage standard généralement utilisées pour le laminage de ronds dans un laminoir marchand. La construction de la première passe de façonnage (passe en os de chien) est caractérisée par des "couteaux" symétriques d'assez grande hauteur. L'essence du laminage dans ce passe est de fournir une division précise de la forme carrée / rectangulaire / ronde / ovale en deux parties égales Insertion précise d'une barre dans la passe et maintien de celle-ci dans un montage Cette position est obtenue avec l'application d'un système de guidage approprié pour le matériel roulant. Le système du matériel roulant est important, car il n'est pas possible de corriger les irrégularités telles que le refendage asymétrique lors des passes de laminage suivantes et cela entraîne des rebuts.

Fig 4 Conception typique d'os de chien et de rainures fendues

La passe fendue est la dernière passe divisant la barre en deux brins. Dans l'axe du col, des couteaux très hauts et étroits sont situés et une distance minimale entre eux est fixée. Le matériau sortant des rouleaux doit être constitué de deux parties presque parfaitement égales reliées l'une à l'autre par une bande étroite et mince d'une épaisseur maximale de 1 mm. Ces brins sont séparés les uns des autres et sont ensuite enroulés en tailles finies.

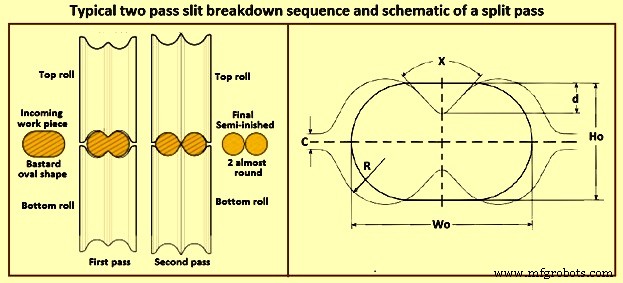

Typiquement, la séquence de rupture de fente est effectuée en deux passes (Fig 5). Ici, une première passe est effectuée pour adapter la forme de la pièce entrante (normalement un ovale bâtard) à une pièce semi-finie en forme de 8 (os de chien). La figure 5 montre également un schéma d'une passe fractionnée. Les rouleaux impliqués dans la première et la deuxième passes ont des rainures relativement similaires constituées d'une forme à double rond avec une saillie centrale qui produit une séparation progressive de la pièce à usiner. L'inclinaison de la saillie « X » illustrée à la figure 5 dans les rouleaux impliqués dans la première passe est généralement beaucoup plus élevée que celle de la deuxième passe pour augmenter sa rigidité. Les roulades impliquées dans les deux passes ont des objectifs différents. Lors de la première passe, la saillie du rouleau exerce un effet d'indentation de laminage sur la pièce à usiner, ce qui peut être considéré comme un laminage profond. Lors de la deuxième passe, les bords latéraux de la saillie (plutôt que son sommet) sont utilisés pour séparer la pièce à usiner lors du développement des barres rondes. Les paramètres de conception clés pour la conception d'une passe fendue sont représentés sur la figure 5. Comme on peut le noter, la passe fendue est significativement différente des calibres concaves courants utilisés pour le laminage des tiges. En fait, les rouleaux fendus sont caractérisés par la saillie (nez) qui se traduit par une configuration mixte concave-convexe.

Fig 5 Séquence typique de panne de fente à deux passes et schémas d'une passe divisée

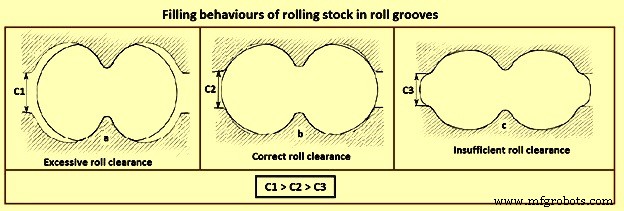

Etant donné que le but de la séquence de rupture de fente est la séparation parallèle, par conséquent, normalement, le jeu maximum des rouleaux est tel que la hauteur de la rainure est presque égale à la hauteur de la pièce entrante. Seuls de légers ajustements sont effectués sur le jeu des rouleaux afin de compenser d'éventuelles erreurs de conception, comme le montre la figure 6. En fait, une conception incorrecte de la passe de fente ou un choix inapproprié du jeu des rouleaux peut entraîner des effets sur le travail final. pièce. La figure 6a montre schématiquement le cas dans lequel une valeur excessive du jeu de cylindre Cl (c'est-à-dire que la rainure de cylindre est surdimensionnée par rapport à la pièce entrante) est adoptée. Dans ce cas, le produit en barre laminée peut être affecté par un manque de circularité excessif pour les passes suivantes. D'autre part, une valeur excessivement faible du jeu de roulis C3 (c'est-à-dire une rainure de roulis sous-dimensionnée par rapport à la pièce à usiner entrante), comme le montre la figure 6c, peut déterminer une rainure de roulis excessive entraînant la production de bavures latérales sur la pièce. pièce à usiner et une augmentation soudaine de la force de séparation des rouleaux en plus d'autres dommages possibles aux rouleaux.

Fig 6 Comportements de remplissage du matériel roulant dans les rainures de roulement

En cas de processus MSR, les sections de l'amorce (carrées, rectangulaires, rondes ou ovales) avant les passes en os de chien et en fente doivent avoir une tolérance très étroite. Ceci est réalisé par (i) un profil de passage précis dans les rouleaux, (ii) un écartement précis des rouleaux pour éviter tout débordement, (iii) un alignement précis des passages entre les rouleaux supérieur et inférieur, (iv) des roulements de col de rouleau solides et un emplacement de rouleau positif pour éviter flux axial, (v) des cages de laminoir rigides offrant un vissage et un équilibre des rouleaux rigides, (vi) une qualité de roulement saine et de bonnes conditions de passage, et (vii) une température uniforme du matériel roulant.

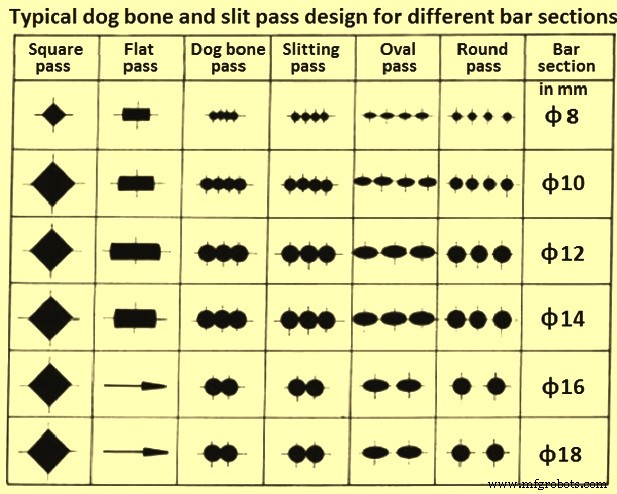

En outre, le guidage de la section d'amorce vers la passe de formage et vers la passe de séparation dans la cage de séparation est critique afin d'assurer des brins également équilibrés. Les caractéristiques souhaitées pour le bon guidage de la section de tête comprennent (i) des guides solides et robustes, (ii) des barres de repos sûres et rigides, (iii) un équipement de guidage précis, (iv) un alignement positif, réglable et sûr, (v ) guidage des barres à proximité du stand, et (vi) guides correctement installés et entretenus. La conception typique des passes de roulis avec l'application d'os de chien et des passes de refendage pour différentes sections de barre est donnée à la Fig 7.

Fig 7 Conception typique d'os de chien et de passe fendue pour différentes sections de barre

Avantage du laminage fendu

Les différents avantages du laminage de fente par rapport au laminage conventionnel dans un laminoir marchand sont (i) le nombre de cages de laminage est réduit, (ii) la réduction du coût d'investissement, (iii) il y a une réduction de la consommation d'énergie spécifique, de la consommation spécifique de carburant, et la consommation spécifique de rouleaux, (iv) il y a une augmentation du rendement de laminage, (v) la réduction du coût de production, et (vi) il y a une augmentation du niveau de productivité du laminoir. Avec la même vitesse de laminage en sortie, la productivité est augmentée linéairement avec l'augmentation du nombre de torons.

Processus de fabrication

- Considérations pour l'usinage suisse à haute production

- Nouveau profil de carrière pour l'Industrie 4.0

- Procédé Finex pour la production de fonte liquide

- Série conçue pour la chaîne de production automobile

- 3 conseils pratiques pour accélérer la fabrication

- VMC Machinery pour la production et l'efficacité

- Taiwan CNC CMM pour une production de haute qualité

- Taiwan Mesure CMM pour la production dans le monde entier

- Vous cherchez un moyen de produire à l'épreuve du temps ?