Processus de production de tubes soudés

Processus de production de tubes soudés

Les tuyaux en acier sont de longs tubes creux qui sont principalement utilisés pour transporter des produits fluides ou fluidifiés d'un endroit à un autre. Ils sont produits principalement par deux processus de production distincts qui aboutissent soit à un tube soudé, soit à un tube sans soudure.

Les tubes en acier soudés sont produits avec un joint longitudinal ou un joint en spirale (hélicoïdal). Les diamètres de ces tuyaux varient d'environ 6 mm à 2 500 mm avec des épaisseurs de paroi comprises entre 0,5 mm et environ 40 mm.

Le matériau de départ pour la production des tubes soudés est un produit plat laminé qui, en fonction du processus de production du tube, des dimensions du tube et de l'application, peut être un feuillard d'acier laminé à chaud (HR) ou à froid (CR), et une large bande HR ou assiette. Ce matériau de départ peut être façonné en forme de tuyau à chaud ou à froid. Le processus de formage peut être soit un processus continu, soit un processus de formage de tuyau unique.

Dans le procédé de formage de tubes en continu, le matériau en bande non enroulé est extrait d'un accumulateur, l'extrémité avant et l'extrémité arrière des bobines consécutives étant soudées ensemble. Dans le processus de formage de tube unique, l'opération de formage et de soudage du tube est effectuée en une seule longueur de tube.

Il existe deux types de procédés de soudage qui sont principalement utilisés pour la production de tubes soudés. Il s'agit (i) des procédés de soudage sous pression et (ii) des procédés de soudage par fusion. Les procédés de soudage sous pression couramment utilisés sont (i) le procédé de soudage sous pression, par ex. Procédé Fretz-Moon, (ii) soudage par résistance électrique (ERW) CC (courant continu), (iii) soudage par résistance électrique basse fréquence (LF), (iv) soudage par induction haute fréquence (HF) et (v) soudage par conduction HF . Les procédés de soudage par fusion couramment utilisés sont (i) le soudage à l'arc submergé (SAW) et (ii) le soudage sous protection gazeuse.

| Onglet 1 Processus de production de tubes soudés | |||||

| Processus de formage | Procédé de soudage | Type de soudure | Type de soudure | Gamme de taille de tuyau (OD) en mm | |

| Processus continu | Soudure haute pression | Fretz-Lune | Longitudinal | 13-115 | |

| Soudage par résistance électrique (ERW) | 1. Courant continu (CC) 2. Basse fréquence (BF) 3. Haute fréquence (HF) | Longitudinal | 10-20 | ||

| 10-115 | |||||

| 20-600 | |||||

| Soudage à l'arc électrique (soudage par fusion) | 1. Arc submergé (SAW) 2. Arc sous gaz (MAG) (pour le soudage par points) 3. Arc sous gaz (TIG, MIG, SRE)* | Spirale Spirale/ longitudinale | 168-2 500 | ||

| 405-2030 | |||||

| 30-500/ 10-420 | |||||

| 1. Opération de formage unique 2. Plieuse à 3 rouleaux 3. Presse C-ing | 1. Arc submergé (SAW) 2.Arc métallique sous gaz (TIG, MIG, ERW)* | Longitudinal | 500 et plus | ||

| 200-600 | |||||

| 1. Opération de formage unique 2. Presse U/O-ing | 1. Arc submergé (SAW) 2. Arc au gaz métallique (MAG) (pour le soudage par points) | Longitudinal | 455-1625 | ||

| *Tuyau en acier inoxydable (SS) | |||||

Procédés de soudage sous pression

Le procédé de soudage sous pression populaire est le procédé Fretz-Moon.

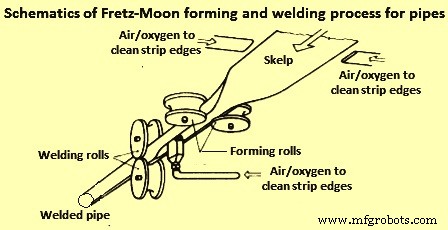

Procédé Fretz-Moon – Fretz-Moon est le nom de l'inventeur du procédé. Dans ce processus, une bande d'acier sous forme de bande continue est chauffée à la température de soudage dans une ligne de formage et de soudage (Fig 1). Les rouleaux forment en continu la bande en un tube à joint ouvert. Après cela, les bords d'accouplement sont pressés ensemble et soudés par un procédé basé sur la technique de soudage à la forge. Des tuyaux de 40 mm à 115 mm de diamètre extérieur (OD) peuvent être produits par cette méthode. La vitesse de soudage varie de 200 m/min (mètres par minute) à 100 m/min respectivement.

De nos jours, le tube sans fin de l'usine de Fretz-Moon est directement acheminé vers un broyeur de réduction d'étirage. Ce broyeur est prévu dans la ligne de sortie pour laminer le tube de la même chaleur à différents diamètres jusqu'à environ 13 mm. Le tuyau est ensuite coupé en longueurs individuelles pour être placé sur les lits de refroidissement. Cette combinaison offre l'avantage que l'usine Fretz-Moon peut être utilisée pour un diamètre de tuyau unique et constant, éliminant ainsi les travaux coûteux de changement et de réinitialisation des rouleaux.

Fig 1 Schémas du processus de formage et de soudage Fretz-Moon pour les tuyaux

Les bobines HR sont utilisées comme matériau de départ. Les bobines sont déroulées à grande vitesse et la bande est stockée dans un accumulateur à boucle. Le matériau stocké agit comme un tampon pendant le processus de production continu. Cela permet de souder bout à bout l'extrémité arrière de la bande en marche à l'extrémité de tête de la bande de la bobine suivante. La bande continue est ensuite acheminée vers un four tunnel où elle est chauffée à haute température. Des brûleurs disposés latéralement augmentent la température sur les bords de la bande jusqu'à une température de soudage supérieure d'environ 100°C à 150°C à la température régnant au centre de la bande. La cage à rouleaux de formage façonne en continu la bande entrante en un tube à joint ouvert, dont la circonférence est légèrement réduite (d'environ 3 %) dans la cage de soudage à rouleaux presseurs en aval. Le poste de soudage est décalé de 90 degrés par rapport au poste précédent. Le poste de soudage produit la pression de refoulement qui provoque le pressage et le soudage des bords. La structure soudée est encore comprimée dans les cages à rouleaux de réduction en aval à nouveau décalées de 90 degrés. Ces supports à rouleaux réducteurs dimensionnent le tuyau. S'il n'y a pas d'usine de réduction d'étirement, une scie volante située en aval coupe le tube sans fin en longueurs individuelles. Ces tubes coupés sont acheminés via un lit de refroidissement vers la section de finition des tubes.

Processus de production de tuyaux SRE

Le courant continu (DC) et le courant alternatif (AC) sont utilisés pour la production de tuyaux ERW. Dans les procédés de soudage AC, soit le courant LF soit le courant HF sont utilisés.

Processus DC – Le processus CC utilise l'effet de courant quasi continu (système d'onde carrée). La principale caractéristique d'une soudeuse à onde carrée est que seule une haute tension/faible courant est utilisée jusqu'à ce que le point de soudure soit atteint. Électriquement, la principale différence entre le courant continu et l'onde carrée est que le courant de ligne est redressé (via un redresseur pleine onde) sans passer par un transformateur abaisseur. Le procédé DC est utilisé pour le soudage longitudinal de petits tuyaux jusqu'à 20 mm de diamètre extérieur (30 mm de diamètre extérieur dans des cas particuliers), avec des épaisseurs de paroi minces allant de 0,5 mm à 2 mm. La bande CR est utilisée comme matériau de départ pour ce processus en raison des exigences de tolérance.

L'avantage du soudage DC par rapport aux méthodes de soudage LF et HF est la finition lisse de la passe intérieure avec de petites nervures (renforcement). Ceci est important lorsque le tuyau a besoin d'une soudure intérieure lisse et qu'il n'est pas possible d'enlever la bavure de soudure (exemple des tuyaux d'échangeur de chaleur).

Le domaine d'application du procédé à courant continu est limité par la puissance électrique qui peut être transmise par les électrodes à disque utilisées dans le procédé. La vitesse de soudage obtenue dans le procédé varie de 50 m/min à 100 m/min. Les tuyaux qui sont produits par le procédé DC sont normalement étirés à froid par la suite. Grâce à cela, l'épaisseur du corps principal du tuyau est augmentée légèrement plus que celle de la zone de soudure, ce qui donne un tuyau ne montrant pratiquement aucune saillie de soudure interne.

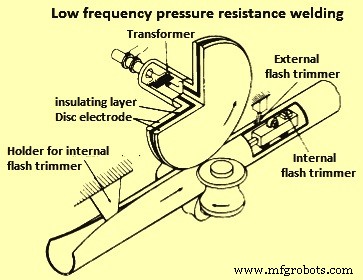

Processus LF –Dans le procédé LF, le soudage est effectué avec du courant alternatif dans la plage de fréquences comprise entre 50 Hz (hertz) et 100 Hz. Une électrode composée de deux disques isolés d'un alliage de cuivre (Cu) est utilisée non seulement pour l'alimentation électrique mais aussi comme outil de formage et élément qui génère la pression de soudage requise (Fig 2). Le procédé est utilisé pour produire des tubes soudés longitudinaux dans la plage de diamètres de 10 mm à 115 mm à des vitesses de soudage allant jusqu'à 90 m/min en fonction de l'épaisseur de paroi.

Fig 2 Soudage par résistance à la pression basse fréquence

Les électrodes sont le composant critique du processus car elles doivent être pourvues d'une rainure qui correspond au diamètre du tuyau en cours de production. De plus, cette rainure doit être constamment surveillée pour l'usure pendant l'opération.

Le matériau pendant le processus de soudage sous pression forme une bavure intérieure et extérieure le long de la zone de soudure qui doit être éliminée en ligne en aval par des coupe-bordures internes et externes. Le processus peut produire des soudures d'un haut degré de perfection sous réserve que le processus soit soigneusement surveillé pour répondre aux diverses exigences.

Processus HF – Le procédé de soudage par résistance électrique HF pour la production de tuyaux a été introduit dans les années 1960. Le processus implique l'application d'un courant électrique alternatif HF dans la plage de 200 kHz (kilo hertz) à 500 kHz. Les opérations de formage des tubes et d'apport d'énergie sont réalisées par des unités distinctes. La bande est façonnée dans un laminoir ou dans une cage de laminage réglable (formage à fonction naturelle) en un tube à joint ouvert pour une large gamme de produits tubulaires. Ceux-ci comprennent des tubes de canalisation et des tubes structurels dans des gammes de tailles d'environ 20 mm à 600 mm de diamètre extérieur et une gamme d'épaisseur de paroi de 0,5 mm à 16 mm, ainsi que des ébauches de tubes pour une usine de réduction de l'étirement en aval. Le matériau de départ est une bande ou un skelp d'acier large HR. Selon la dimension du tuyau et l'application, et en particulier dans le cas des tuyaux de précision, la bande d'acier peut subir une opération de décapage en amont, ou une bande CR est utilisée. Les bobines sont déroulées à grande vitesse et la bande est stockée dans un accumulateur à boucle. Le matériau stocké agit comme un tampon pendant le processus de production continu. Ceci permet à l'extrémité arrière d'être soudée bout à bout à l'extrémité avant de la bande de la bobine suivante. La machine à souder les tubes fonctionne en continu à une vitesse allant de 10 m/min à 120 m/min en tirant la bande de l'accumulateur à boucle.

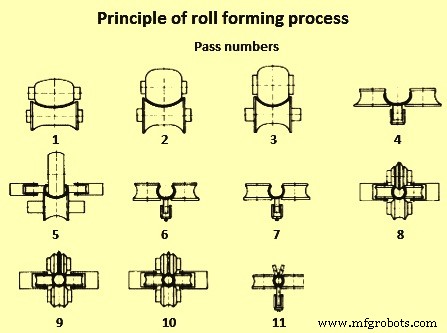

La figure 3 montre le principe d'un laminoir à rouleaux. Le laminoir est utilisé pour des diamètres de tubes jusqu'à 600 mm maximum. Il se compose normalement de 8 à 10 cages de profilage largement entraînées dans lesquelles la bande est progressivement façonnée par étapes (1 à 7 cages) en un tube à joint ouvert. Les trois dernières passes (8 à 10 postes) sont généralement des passes de finition qui guident le tube à joint ouvert vers la table de soudage (11). Les rouleaux de formage doivent être précisément adaptés au diamètre final du tube. Dans le cas d'un tuyau de grand diamètre, le processus de formation de la fonction naturelle peut également être appliqué.

Fig 3 Principe du processus de profilage

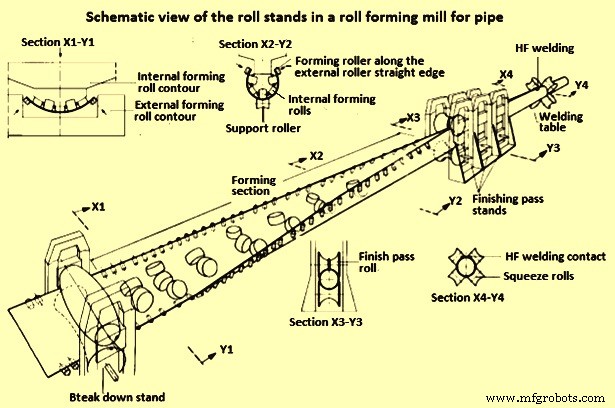

Les principales caractéristiques d'une cage de formage sont qu'un certain nombre de rouleaux de formage internes et externes non entraînés, réglables dans une large plage de diamètres de produits, sont disposés dans une ligne de formage en forme d'entonnoir qui plie progressivement la bande en une forme de tuyau à joint ouvert. Seuls les postes de démontage à l'entrée et les postes de finition à l'extrémité de sortie sont réellement entraînés. Une vue schématique des cages de laminoirs dans un laminoir est donnée à la figure 4. Dans la figure, certains détails en coupe transversale sont montrés qui indiquent le degré de déformation n et la disposition des rouleaux de formage à différentes sections le long de la ligne.

Fig 4 Vue schématique des cages à rouleaux dans un laminoir

Le processus de soudage utilise simultanément la pression et la chaleur afin de joindre les bords de la bande du joint ouvert sans utiliser de matériau de remplissage. Les rouleaux de compression et de pression dans le poste de soudage rapprochent progressivement les bords du tube à joint ouvert et appliquent la pression nécessaire au soudage. L'utilisation de l'énergie électrique HF AC comme source d'énergie pour générer la chaleur nécessaire au processus de soudage présente plusieurs avantages. Par exemple, il présente l'avantage par rapport au courant alternatif normal de générer une densité de courant très élevée (flux) sur la section transversale du conducteur. Du fait de son HF, le courant HF a pour effet de créer un champ magnétique au centre du conducteur. La résistance ohmique du conducteur est la plus élevée dans ce champ, de sorte que l'électron suit le chemin de moindre résistance au niveau de la surface externe du conducteur (effet de peau). Par conséquent, le courant circule le long des bords de la bande du tube à joint ouvert jusqu'au point où les bords de la bande se rejoignent (point de soudage), et la concentration qui en résulte, favorisée par la proximité du conducteur négatif, entraîne un niveau élevé d'utilisation de l'énergie. . En dessous du point de Curie (768°C), la profondeur de pénétration du courant ne s'élève qu'à quelques centièmes de mm. Une fois que l'acier est chauffé au-dessus de cette température, il devient amagnétique et la profondeur de pénétration du courant monte à plusieurs dixièmes de millimètre à des fréquences de l'ordre de 450 kHz.

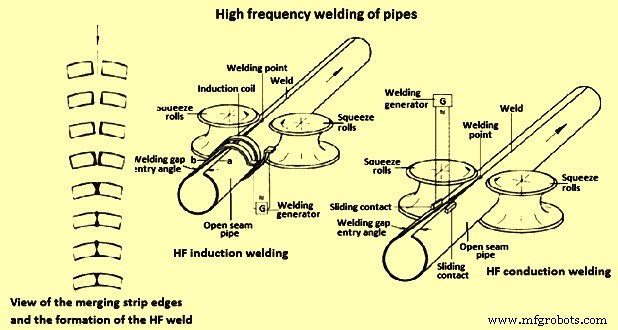

Le courant de soudage peut être introduit dans le joint ouvert à la fois par des moyens conducteurs en utilisant des contacts glissants ou par des moyens inductifs en utilisant des bobines simples ou multiples. Ainsi, une distinction est faite dans la nomenclature entre le soudage par induction HF (HFI) et le soudage par conduction HF. Une vue schématique du soudage HF du tuyau est illustrée à la Fig 5.

Fig 5 Soudage HF des tuyaux

Ces derniers temps, afin de s'adapter à de petits lots de production, à des nuances d'acier à haute résistance faiblement alliées (HSLA) et à des rapports épaisseur/diamètre de paroi extrêmes, un procédé de formage à bord droit a été développé. Dans ce processus, au lieu des rouleaux de formage inférieurs, des bords droits de rouleau sont utilisés. Cela a entraîné une réduction substantielle de la longueur de la ligne de formage. Ce processus peut former des tuyaux avec des rapports épaisseur de paroi/diamètre allant de 1:8 à 1:100.

L'augmentation de l'efficacité de l'usine est obtenue en réduisant le temps de conversion d'une taille de tuyau à une autre taille de tuyau grâce à l'introduction d'un processus de formage à réglage centralisé de l'outil (CTA). Tous les rouleaux de la ligne de formage sont montés dans une poutre et sont ajustés par le processus CTA par un seul moteur. Cela signifie que dans toute la gamme de tailles, aucun changement de rouleau de formage (outil) n'est nécessaire. Cela se traduit par une réduction considérable de la conversion de taille et du temps de configuration.

Avant l'entrée de la bande dans la section de formage, la bande est redressée et rognée à une largeur constante par une rogneuse longitudinale. Les bords coupés peuvent en outre être chanfreinés pour la préparation au soudage. La bande est ensuite formée en un tube à joint ouvert et avec l'espace encore relativement large, est acheminée à travers les supports de passe de finition jusqu'à la table de soudage. Les rouleaux de finition aériens, dont la largeur est effilée vers le point de soudage, déterminent l'angle d'entrée de l'espace et contrôlent sa position centrale dans la table de soudage. Là, les bords convergents de la bande sont poussés l'un contre l'autre par les rouleaux presseurs profilés, puis soudés au moyen du procédé de résistance électrique HF. Le courant peut être transféré soit par induction via une bobine d'induction disposée autour du tube à joint ouvert, soit par voie conductrice via des contacts glissants circulant autour du tube à joint ouvert.

Les arêtes externes et internes qui se produisent lors du soudage sous pression de tuyaux avec (ID d'environ 30 mm et plus), sont normalement coupées en planant ou en raclant le matériau lorsqu'il est encore chaud. Le tuyau est ensuite arrondi et dimensionné entre deux à six supports de dimensionnement. Ces supports sont généralement conçus pour une réduction circonférentielle. Le processus provoque également un effet de redressement sur le tuyau. L'ajout d'une unité de dimensionnement de rouleaux de façonnage multibrins dans la section de sortie de tuyau du laminoir peut également permettre de former directement le tuyau rond en sections spécialisées.

La soudure ajustée est examinée par le biais d'essais non destructifs et le tuyau est coupé aux longueurs souhaitées par une machine à tronçonner volante. La coupe du tuyau peut être effectuée selon l'une des méthodes suivantes, à savoir (i) en cassant le tuyau au niveau d'une zone étroite chauffée par induction, (ii) en coupant en rotation par des lames de type disque, ou (iii) en coupant à froid ou par friction des scies à tronçonner. .

La boîte de soudure sous pression HF est soit laissée dans son état de soudure, soit ensuite traitée thermiquement dans la plage de normalisation en fonction de l'application du tuyau. Un recuit inductif partiel de la soudure peut également être effectué sur le tube continu, ou le tube individuel peut être soumis à un traitement thermique séparé après sa coupe à longueur.

Dans le procédé de soudage par induction HF, des vitesses de soudage allant jusqu'à 120 m/min peuvent être obtenues en fonction de l'épaisseur de paroi et de l'application. Le processus est illustré à la Fig 5. Le soudage par conduction HF est également connu sous le nom de processus « Thermatool ». Dans ce procédé, des vitesses de soudage allant jusqu'à 100 m/min peuvent être atteintes en fonction de l'épaisseur de paroi et de l'application. Le processus est également illustré à la figure 5.

Procédés de soudage par fusion

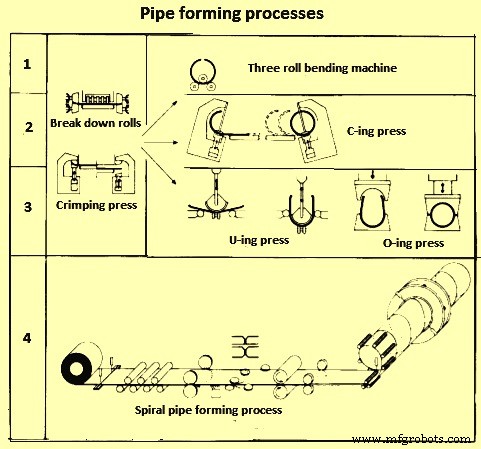

Les tubes en acier soudés par fusion sont normalement utilisés pour la production de tubes de grand diamètre pour la construction de pipelines. Les processus de formage de tuyaux utilisés en cas de soudage par fusion sont (i) le processus de cintrage à trois rouleaux pour le formage de plaques, utilisé comme processus de formage à froid ou à chaud, (ii) le processus de presse C-ing pour le formage à froid de plaques, (iii ) le processus de presse U-ing et O-ing pour le formage à froid de plaques, et (iv) le processus de formage de tuyaux en spirale pour le formage à froid de larges bandes ou plaques. Ces processus sont illustrés à la figure 6.

Fig 6 Processus de formage de tuyaux

Sur les quatre processus ci-dessus, les deux derniers processus, à savoir (i) le processus de presse U-ing et O-ing pour le formage à froid de la plaque, et (ii) le processus de formation de tuyaux en spirale pour le formage à froid de larges bandes ou plaques sont les processus fréquemment utilisés dans la plupart des installations de production d'aujourd'hui.

Le procédé de soudage à l'arc submergé (SAW) ou une combinaison de soudage par points sous protection gazeuse avec soudage à l'arc submergé en aval est largement accepté comme méthode standard pour le soudage des tuyaux de grand diamètre. Les procédés de soudage par fusion sont également utilisés dans la production de tubes soudés en spirale et longitudinalement en aciers inoxydables fortement alliés. Le produit dans ce cas se présente sous la forme d'un tuyau à paroi mince dans la plage de diamètre d'environ 10 mm à 600 mm. Outre le procédé TIG pur (soudage au gaz inerte au tungstène), diverses méthodes de soudage combinées sont également utilisées. Par exemple, ce sont les procédés de soudage à l'arc TP (plasma de tungstène) + TIG, TP + MIG (gaz inerte métallique) et TP + SAW.

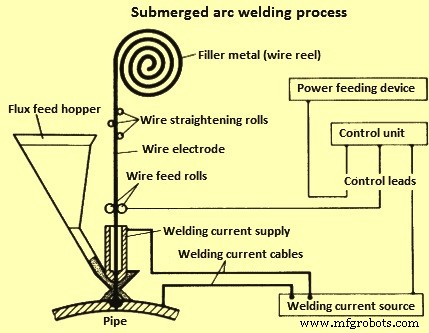

Processus SAW – Le procédé SAW est une méthode de soudage par fusion électrique qui est réalisée avec un arc caché. Par rapport au soudage à l'arc avec des électrodes de soudage, l'arc dans le procédé SAW est caché sous une couverture de laitier et de flux. L'une des caractéristiques du procédé SAW est son taux de dépôt élevé, qui provient essentiellement de l'intensité élevée du courant appliqué associée à un bilan thermique favorable.

Le métal d'apport utilisé se présente sous la forme d'un fil de soudure brillant enroulé qui est alimenté en continu dans le bain de métal liquide dicté par la vitesse de dépôt. Juste au-dessus du métal de base (tuyau), le courant de soudage est conduit par les contacts glissants dans le fil-électrode et renvoyé par le conducteur de terre connecté au matériau du tuyau (Fig 7)

Fig 7 Procédé de soudage à l'arc submergé

L'arc fait fondre le fil entrant et les bords de couture ouverts. Une partie du flux de soudage alimenté en continu est également fondue par la chaleur de l'arc, l'amenant à former une couverture liquide de laitier qui protège le bain de soudure, le fil-électrode en fusion et l'arc lui-même des influences atmosphériques.

De plus, le flux de soudure favorise également la formation du cordon de soudure et sert de donneur des éléments d'alliage pour compenser la fusion et les pertes par oxydation. Dans de nombreux cas, il est également utilisé spécifiquement pour allier le métal fondu afin de lui conférer des propriétés chimiques et mécaniques spécifiques. Après le mouvement de l'arc, le laitier liquide, qui reste, se solidifie. Le flux de soudure qui ne fond pas est récupéré par extraction sous vide et réutilisé. Le laitier s'enlève facilement une fois solidifié. La composition chimique du fil-électrode et du flux de soudage doit correspondre au matériau à souder. Le soudage SAW des tuyaux est normalement effectué par la méthode à deux passes (c. Cela garantit que les deux passes se chevauchent suffisamment.

Le résultat est une soudure par fusion qui ne nécessite généralement aucun traitement thermique supplémentaire. Le soudage avec SAW peut être effectué à la fois avec du courant alternatif et du courant continu et dans des systèmes à plusieurs fils où une combinaison de courant alternatif et de courant continu peut être utilisée. L'efficacité du procédé SAW est donnée par le taux de métal d'apport déposé par unité de temps (taux de dépôt). En conséquence, une vitesse de soudage très élevée est possible.

La vitesse de dépôt peut être augmentée en augmentant le courant de soudage. Cependant, en raison de la capacité de transport de courant limitée du flux, les performances peuvent être améliorées en soudage monofil jusqu'à une entrée maximale d'environ 1200 A (ampères). Toute augmentation du débit au-delà de cette limite nécessite le déploiement de plusieurs fils électrodes. Cela permet alors d'appliquer un courant global plus élevé pour le travail de soudage sans risque de dépassement de la capacité de transport de courant du flux au niveau de l'un quelconque des fils-électrodes individuels. Dans les opérations pratiques, des performances accrues sont obtenues en utilisant une configuration de soudage multifils à 2, 3 ou 4 électrodes. Le taux de dépôt plus élevé obtenu avec le soudage multifil se traduit par une vitesse de soudage plus élevée dans des conditions de soudage pratiques.

Avec l'utilisation de flux hautes performances, le procédé de soudage à trois fils est normalement suffisamment efficace pour des épaisseurs de paroi allant jusqu'à 20 mm. en cas d'épaisseurs de paroi supérieures à 20 mm ; quatrième fil est nécessaire pour le maintien de la vitesse de soudage et donc pour atteindre l'efficacité de la production. Une exigence pour l'application rentable du soudage multifil est que les paramètres du processus doivent être optimisés pour garantir une réalisation fiable des exigences de qualité spécifiées de la soudure. En pratique, des vitesses de soudage comprises entre 1 m/min et 2,5 m/min peuvent être atteintes en fonction du procédé de soudage, des épaisseurs de paroi et du type de flux utilisé.

Soudage à l'arc sous protection gazeuse – C'est aussi un procédé de soudage par fusion électrique. Dans ce procédé, le bain de soudure est produit par les effets d'un arc électrique. L'arc est assez visible car il brûle entre l'électrode et la pièce à souder. L'électrode, l'arc et le bain de soudure sont protégés contre l'atmosphère par un gaz de protection inerte ou actif qui est constamment introduit dans la zone de soudage.

Les procédés de soudage à l'arc sous protection gazeuse sont classés selon le type d'électrodes et le gaz utilisé. Ceux-ci sont normalement divisés en deux catégories principales. Les catégories sont (i) le soudage à l'arc sous gaz tungstène (GTAW), à savoir le soudage à l'arc TIG, TP et THG (tungstène hydrogène gazeux), et (ii) le soudage à l'arc sous gaz métal (GMAW), à savoir le soudage MIG et MAG (métal actif gazeux). . Les procédés principalement utilisés pour la production de tubes sont les procédés de soudage TIG, MIG et MAG. Les procédés de soudage TIG et MIG sont principalement utilisés pour la production de tubes en acier inoxydable. Dans le procédé de soudage TIG, l'arc brûle entre une électrode en tungstène non fondante et la pièce à usiner. Tout métal d'apport est alimenté principalement sans aucune entrée CC. Le gaz de protection s'écoule d'une buse de gaz et protège l'électrode, le métal d'apport et le bain de liquide du contact avec l'air atmosphérique.

Le gaz de protection est normalement de l'argon (Ar), de l'hélium (He) ou un mélange de ces gaz. Dans les procédés MIG et MAG, contrairement au procédé TIG, l'arc brûle entre la pièce et une électrode consommable en fusion qui fournit le métal d'apport. Le gaz de protection utilisé dans le soudage MIG est normalement inerte Ar, He, ou un mélange de ces gaz. Dans le cas du procédé de soudage MAG, le gaz de protection est actif et se compose de CO2 pur (dioxyde de carbone) ou d'un mélange gazeux composé de CO2, Ar et O2 (oxygène). Le procédé MAG est de plus en plus utilisé pour le soudage par points dans la production de tubes soudés longitudinaux et en spirale de grand diamètre. La soudure par points sert également de support de bain de soudure pour le processus SAW ultérieur. Les exigences d'une soudure optimale sont une préparation précise des bords (joint bout à bout en double V avec de larges faces d'emplanture) et une bonne soudure de pointage continue. Dans la production de tubes de grand diamètre, les vitesses de soudage pour la soudure par points varient d'environ 5 m/min à 12 m/min.

Production de tubes soudés longitudinaux (procédé U-ing/O-ing)

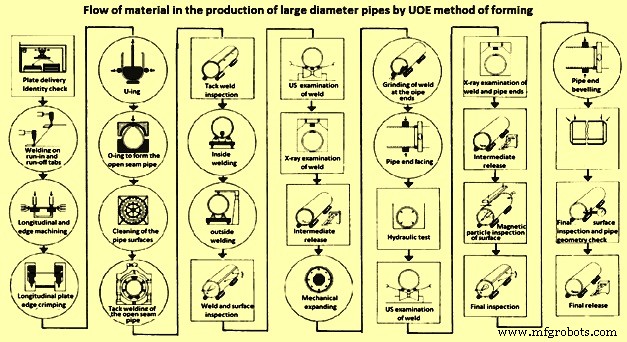

Les tôles utilisées pour les tubes soudés longitudinalement sont formées sur des presses à matrices ouvertes pour les opérations de U-ing et fermées pour les opérations de O-ing. Le processus est également appelé processus de formage UOE (U-ing, O-ing et expansion) et est utilisé pour la production de tubes de grand diamètre soudés longitudinalement dans des longueurs individuelles jusqu'à 18 m. Les installations modernes utilisant ce procédé sont conçues pour un diamètre de tuyau allant d'environ 400 mm à 1 620 mm et des épaisseurs de paroi allant de 6 mm à 40 mm. Le matériau de départ est constitué de plaques d'acier. Le flux de matériaux dans le processus indiquant les étapes opérationnelles et d'inspection importantes lors de la production de tuyaux de grand diamètre par le processus de formage UOE est illustré à la Fig 8.

Fig 8 Flux de matériau dans la production de tuyaux de grand diamètre par la méthode de formage UOE

Au début du processus de soudage, des languettes d'entrée et de sortie sont soudées sur les plaques plates afin de s'assurer que les phénomènes d'avance et de queue associés au processus SAW se produisent à l'extérieur du métal du tuyau. Avant que la plaque ne soit pliée en tube à joint ouvert par les différentes étapes et les presses de formage utilisées, les deux bords longitudinaux subissent un usinage par une raboteuse pour assurer leur parallélisme. Le chanfrein de soudure nécessaire à l'épaisseur de tôle concernée est également coupé.

Dans la première étape de formage, la plaque est sertie au niveau de ses bords longitudinaux. Le rapport de courbure correspond approximativement au diamètre du tuyau à joint ouvert. Le sertissage est effectué dans les presses de formage spéciales. Dans la deuxième étape, la plaque est pliée en forme de U en une seule opération impliquant un outil à rayon circulaire poussant la plaque vers le bas entre deux supports. Vers la fin de l'opération, la distance entre les appuis est réduite afin d'appliquer un léger sur-pliage pour contrer l'effet de retour élastique. Dans la troisième opération de formage, la forme en U est placée dans la presse O-ing pour produire en une seule opération, le tube rond à joint ouvert.

Les processus de formage effectués dans les presses U-ing et O-ing sont coordonnés de manière à garantir que l'effet de retour élastique est efficacement contré et que le tube à joint ouvert est aussi circulaire que possible avec les bords longitudinaux affleurants. Ces opérations nécessitent des charges de presse élevées.

Les bords du joint ouvert sont ensuite pressés ensemble (éliminant tout décalage) dans des postes de soudage par points, qui sont normalement conçus sous la forme de cages à rouleaux, puis réunis par un joint continu déposé par des machines de soudage automatiques MAG. Selon l'épaisseur des tubes, les vitesses de soudage appliquées peuvent être comprises entre 5 m/min et 12 m/min.

Les tubes soudés par points sont ensuite acheminés par une table à rouleaux et un système de distribution vers les stands SAW, où, sur des lignes séparées, ils reçoivent d'abord le passage intérieur puis le passage extérieur. Ces coulées sont déposées en déplaçant le tube sur un chariot sous une tête de soudage fixe. Pour le passage intérieur, la tête de soudage est montée sur un bras qui s'étend à l'intérieur du tuyau, afin d'exclure la possibilité d'un décalage de soudure ; les têtes extérieures et intérieures sont surveillées et contrôlées en permanence pour un alignement parfait sur la ligne centrale de la soudure. Tous les procédés SAW multi-fils peuvent être utilisés, en fonction des dimensions du tuyau (diamètre et épaisseur de paroi). Après le soudage, les tubes sont envoyés à la section de finition.

Les tubes après soudage ne satisfont normalement pas aux exigences de tolérance en matière de diamètre et d'arrondi. Ainsi, dans le département de finition, les tuyaux subissent une inspection approfondie et sont dimensionnés par expansion à froid. Cette opération est réalisée par des détendeurs mécaniques ou hydrauliques. La quantité d'expansion appliquée est d'environ 1 % et cette valeur est prise en compte lors de la détermination de la circonférence initiale du tuyau à joint ouvert. Le processus de production est complété dans le département de finition avec l'usinage des extrémités des tubes et la réalisation des retouches nécessaires.

Les tubes sont soumis à un test hydraulique avant l'opération d'usinage de l'extrémité du tube. Ensuite, un examen final par ultrasons (US) est effectué sur toute la longueur de la zone de soudure. Les indications révélées par cet examen américain automatique ainsi que les zones de soudure à l'extrémité des tuyaux sont ensuite vérifiées par une inspection aux rayons X. Toutes les extrémités des tuyaux sont également inspectées aux États-Unis pour les recouvrements et les laminations.

Production de tuyaux en spirale

Les tuyaux en spirale sont également connus sous le nom de tuyaux à joint hélicoïdal. Lors de la production de tuyaux en spirale, la bande ou la feuille chaude est continuellement façonnée en un tuyau par une installation de formage en spirale appliquant un rayon de courbure constant, les bords de la bande en butée étant également soudés en ligne en continu.

In comparison to the longitudinally welded pipe production, in which each pipe diameter needs a certain width of the strip, spiral pipe production is characterized by the fact that pipes with different diameters can be produced from a single strip width. This is because the approach angle of the strip as it is fed to the forming unit can be changed. The smaller is this inlet angle, the larger is the diameter of the pipe from the same strip. The technical optimum ratio of the pipe diameter and the strip width ranges from 1:2 to 1:2.2. There is mathematical dependence between feed angle, strip width, and pipe diameter which apply in case of spiral pipe production. This mathematical dependence is shown in Fig 9.

The range of pipe diameters produced by the spiral welding process technology lies in the range of around 500 mm to 2,500 mm. The starting material used for spiral welded pipe production is normally wide HR strip with upto 20 mm wall thicknesses. For pipe thicknesses in excess of 20 mm, plates in individual lengths upto 30 m are generally needed.

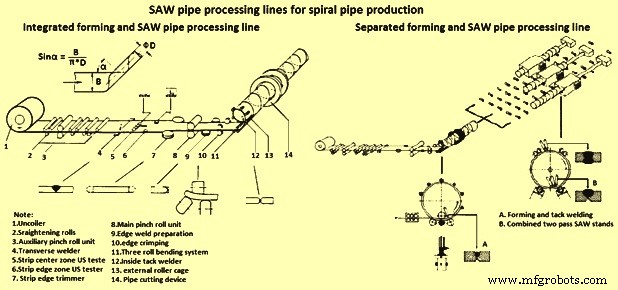

There are two types of facilities associated within the production of spiral pipes. These facilities can consist of (i) integrated forming and SAW pipe processing line, and (ii) separated forming and SAW pipe processing lines (Fig 9).

Fig 9 SAW pipe processing lines for spiral pipe production

Integrated forming and SAW welding line – The integrated forming and SAW welding line is the conventional production facility for the spiral pipe production. In this type of facility, the production process consists of (i) a strip preparation stage, and (ii) a pipe forming operation combined with simultaneous inside and outside pass SAW unit. Apart from the welding the strips together, the strip preparation stage also straightens the strip and trim it to the exact width. The strip edges need to be accurately machined within close tolerances, and a defined edge crimping is also needed to be performed in order to prevent impermissible ridge formation/peaking if pipe formation is to be successful.

The strip being fed in from the uncoiler is joined to the trailing end on the previous coil by SAW process. The weld is deposited along the face which later is going to form the inside surface of the pipe. The outside SAW pass is deposited in a separate line on the finished pipe. The strip then run through a straightening mill and is cut to a constant width by an edge trimmer. Additional device also bevel the edges in preparation for the main SAW welding operation. Before entry in the forming section, the strip edges are crimped in order to avoid ridging/peaking at the join.

In the integrated line, the strip preparation stage is immediately followed by the forming process with simultaneous inside and outside welding by the SAW process. A pinch roll unit feeds the strip at a predetermined entry angle into the forming section of the machine.

The purpose of the forming section is to bend the exactly prepared strip of width ‘A’ at a certain feed angle into a cylindrical pipe of diameter ‘D’ in line with the mathematical relationships as given in Fig 9.

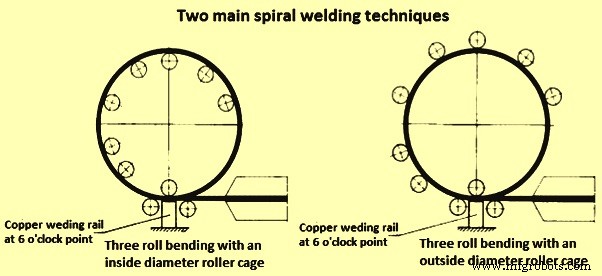

There are many forming methods which are used to produce the spiral weld pipes. Apart from the direct shoe method which has its limitations, the two main spiral welding techniques (Fig 10) which are normally used are (i) three roll bending with an inside diameter roller cage, and (ii) three roll bending with an outside diameter roller cage. In a three roll bending system, several individual and guiding rollers are used rather than a single forming roll.

Fig 10 Two main spiral welding techniques

The roller cage serves to fix the pipe axis and maximize the roundness of the pipe in order to ensure offset free convergence of the strip edges at the welding point. This facilitates attainment of accurate pipe dimensions, so that the pipe leaving from the machine is already produced to within the standardized diameter, roundness, and straightness tolerances. Hence, expansion/sizing of the pipes after welding is not necessary.

In the spiral pipe forming and SAW machine, the converging strip edges are first inside welded at around the 6 o’clock position and then, half a pipe turn further, outside welded in the 12 o’clock position. Welding head alignment to the weld centre and gap control is performed automatically.

The produced pipe string is subsequently cut to length by a flying parting off device. The individual pipe is then sent to the finishing section where the production process is completed by machining of the pipe ends and by the performance of any rework. Before the pipe edge machining, a hydraulic test is conducted on the pipe. The entire weld region is then US inspected, with the weld zone at the pipe ends are also examine by X-ray. In addition, each pipe is US inspected over its full circumference for laps/laminations. If needed, the weld zone and the parent metal are also US inspected before the hydraulic test.

The productivity of this process is determined by the speed of the SAW operation. The pipe formation is normally capable of substantially higher production rates. In order to utilize the efficiency of the spiral pipe forming section, the plants are now designed on the basis of separate forming and SAW lines. In such plants, the forming line features a tack welding facility which has a capability of production speed matching with the speed of the forming line. The SAW line performs the seam welding off line in a number of several separate welding stands which match the forming line productivity.

Separated forming and SAW welding lines – The main feature of plants having separated forming and SAW welding lines is that there are two independent production units consisting of (i) pipe forming with internal tack welding, and (ii) inside and outside SAW operation on separate welding stands.

Apart from higher cost efficiency of such plant achieved due to the faster forming and tacking operation, there are also technical advantages of separating the two operations. These advantages are since both the operations can be individually optimized.

In the spiral pipe forming section, the merging strip edges (one on the already formed pipe section and the second on the incoming strip) are continuously joined by the inside tack welding. The tack welding process is performed by MAG welding at a speed of 12 m/min in the region of 6 o’clock position. CO2 is normally used as shield gas. The weld edges below the welding position run with virtually no gap over a rigidly fixed guide roller.

A parting- off device cuts the tack welded pipe string into the required individual lengths. This pipe cutting process is the last operation performed in the spiral forming line. Since the tack welding speed is high, it is necessary to use high speed plasma torch operating with water injection in place of conventional oxy-acetylene torch. The cut to length pipes are sent for the SAW operation downstream which is carried out in combined two pass SAW stands for final welding.

A special roller table rotates the pipe in precise accordance with its spiral joint, thus enabling SAW heads to perform first the inside welding and then the welding outside. Precise weld centre line alignment control of the inside and the outside welding heads is needed in this operation in order to minimize weld offset. The two wire or three wire methods are used for the inside and outside pass welding operations.

Apart from a few modifications, the subsequent stages of production such as pipe end machining, hydraulic testing as well as non destructive examinations and mechanical tests are in principle the same as those used in the integrated spiral welding lines. The feedbacks of these tests and inspections are immediately given to the individual production stages in order to ensure continuous product quality optimization.

Processus de fabrication

- Considérations pour l'usinage suisse à haute production

- 5 façons de réduire le temps de production pour la fabrication de métaux

- Procédé Finex pour la production de fonte liquide

- Qu'est-ce que la pose de tuyaux ?

- Qu'est-ce qu'un raccord union ?

- Taiwan CNC CMM pour une production de haute qualité

- Conseils de sécurité pour le soudage des réservoirs de carburant

- Machine de soudage par points par résistance pour les acheteurs

- Qu'est-ce qu'une machine de soudage par points pour Almirah ?