Procédé Tempcore pour la production de barres d'armature TMT

Procédé Tempcore pour la production de barres d'armature TMT

Le procédé Tempcore pour la production de barres d'armature (barres d'armature) est un procédé breveté dans lequel la barre laminée à chaud est intensément trempée en surface par de l'eau, immédiatement lorsque la barre sort de la dernière cage de laminage à chaud du laminoir et pendant le refroidissement à l'air ultérieur de la la couche extérieure trempée est tempérée par la dissipation de la chaleur retenue par le noyau.

Le procédé Tempcore est l'un des procédés thermomécaniques qui a été développé au début des années 1970 par le Centre de Recherche Métallurgiques (CRM), à Liège, en Belgique, pour produire des barres d'armature soudables à haute limite d'élasticité à partir de billettes d'acier doux sans altérer leur ductilité et sans l'ajout de micro- éléments d'alliage.

Exigences de propriété des barres d'armature

La résistance ainsi que la ductilité, la soudabilité et la formabilité sont les exigences de qualité les plus essentielles des barres d'armature. Ainsi, la limite d'élasticité, avec la résistance à la traction, est la première exigence pour l'acier d'armature dans les normes et la nuance d'acier est classée en fonction de la limite d'élasticité minimale spécifiée. L'utilisation de barres d'armature en acier de qualité supérieure est économique car moins d'acier est nécessaire pour la même condition de chargement, et le coût total est réduit. Lorsque la limite d'élasticité garantie des barres d'armature est augmentée, le poids des barres d'armature à utiliser pour une construction civile donnée est réduit et, par conséquent, les coûts de renforcement sont réduits. Cette réduction de quantité réduit également les coûts de transport, de manutention et de fixation des barres lors de la construction civile.

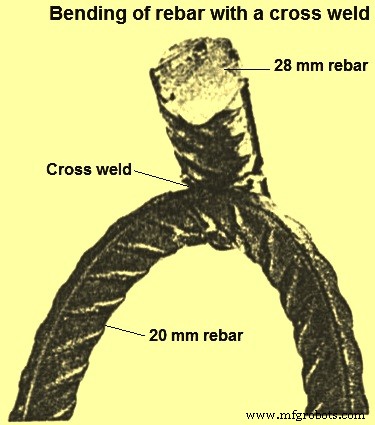

Dans de nombreuses techniques d'assemblage de barres d'armature sur chantier, le soudage des barres d'armature est une nécessité pour assurer la précision dimensionnelle requise. Dans de nombreux cas, les connexions attachées ne sont pas assez solides tandis que les épissures mécaniques ne sont pas toujours applicables. Pour ces raisons, le soudage devient une exigence et une quantité considérable de soudage sur le terrain a lieu. Par conséquent, la soudabilité des barres d'armature est également une préoccupation majeure. Il est bien connu que la soudabilité des armatures nécessite une faible teneur en carbone (de l'ordre de 0,25 % voire de l'ordre de 0,22 % pour le procédé de résistance au tack) et un faible équivalent carbone (de l'ordre de 0,45 %) dans les aciers. Plusieurs types de méthodes de soudage peuvent être utilisées telles que le soudage manuel à l'arc (MMAW), le soudage à l'arc sous gaz (GMAW), le soudage par étincelage (FW) et le soudage par résistance (RW). Parmi les différentes techniques de soudage, le soudage par recouvrement et le soudage croisé sont les plus sensibles à la fissuration de la zone affectée par la chaleur en raison du faible apport de chaleur et de la dissipation rapide de la chaleur.

Une autre propriété importante est la capacité de pliage. Des barres d'armature présentant une bonne aptitude au pliage permettent l'utilisation d'une conception optimale et, par conséquent, apportent une réduction supplémentaire des coûts. En cas de présence de renforts de liaison, une bonne capacité de pliage est requise. En effet, certaines normes prescrivent que les armatures doivent réussir les opérations de pliage et de repliage et ce sur des mandrins de petit diamètre (jusqu'à 3 ou 4 fois le diamètre de l'armature) ou par temps froid (- 20 deg C).

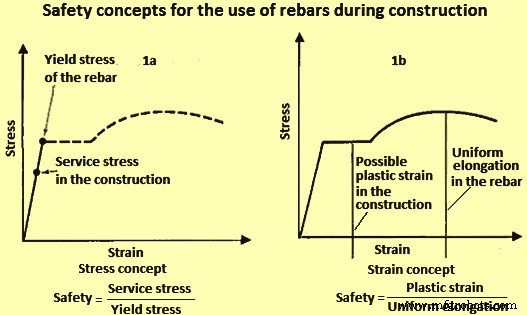

Auparavant, la conception d'une construction en béton était basée sur un concept de contrainte, c'est-à-dire sur l'hypothèse que les charges qui apparaissent normalement en service n'induisent que des contraintes élastiques dans l'acier d'armature. Dans un tel cas, la sécurité d'une construction peut être définie en termes de rapport de contraintes, par ex. le rapport entre la contrainte de service et la limite d'élasticité de l'armature (Fig 1a). Cependant, des études récentes ont conduit à la conclusion qu'un calcul basé sur les contraintes du béton armé n'est pas suffisant car, dans certains cas, des déformations plastiques locales d'une certaine étendue doivent être absorbées sans défaillance des armatures (par exemple, lors d'un bourrage ). Dans de tels cas, la sécurité d'une construction en béton est exprimée en termes de rapport de déformation, par ex. le rapport entre la déformation plastique locale qui peut se produire et l'allongement uniforme de l'armature (Fig 1b). Une telle méthode de conception est maintenant adoptée dans de nombreux pays et nécessite des barres d'armature ductiles et un allongement uniforme garanti jusqu'à 4 % est prescrit pour les barres d'armature telles que reçues et pour les barres d'armature soudées.

Fig 1 Concepts de sécurité pour l'utilisation des barres d'armature pendant la construction

Un autre aspect important pour la sécurité des constructions en béton est d'éviter la perte de ductilité après le repliage. Cela souligne à nouveau la nécessité d'une bonne capacité de reflexion. De plus, l'utilisation de barres d'armature en acier à haute limite d'élasticité peut également permettre une réduction de la largeur des poutres principales ou de la taille des colonnes dans les immeubles de grande hauteur, ce qui peut réduire le coût du béton et de la manutention. Une ductilité adéquate est nécessaire pendant la fabrication pour des raisons de sécurité. Ceci est particulièrement important pour les structures où la possibilité de tremblements de terre fait partie des considérations de conception. Du point de vue de la fabrication, où le pliage et le repliage des barres d'armature ont lieu, une bonne ductilité est très importante. La préoccupation concernant la ductilité se reflète dans toutes les normes, et normalement le diamètre minimum du mandrin pour une courbure à 180 degrés et l'allongement total sont généralement spécifiés.

D'autres exigences incluent la résistance à la fatigue, les propriétés à haute et basse température, les propriétés d'impact, la résistance à la corrosion, mais celles-ci ne sont généralement pas spécifiées par diverses normes nationales, bien que la préoccupation augmente.

Par conséquent, on peut voir que d'après les exigences des barres d'armature et du point de vue des utilisateurs, les propriétés importantes que les barres d'armature doivent avoir sont (i) une limite d'élasticité élevée, (ii) une bonne soudabilité, (iii) une bonne aptitude au pliage et la capacité de pliage, et (iv) la ductilité.

Processus de production des barres d'armature

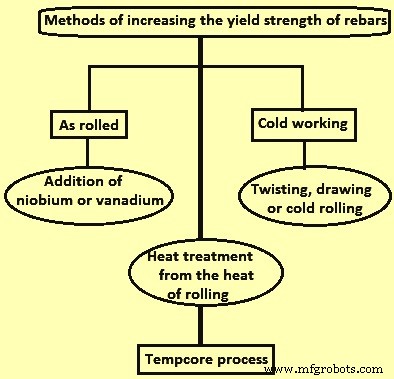

Il existe plusieurs procédés conventionnels qui peuvent être utilisés pour la production de barres d'armature soudables à haute résistance. Ces méthodes peuvent être classées en deux catégories distinctes (Fig 2) comme indiqué ci-dessous.

Les barres d'armature peuvent être utilisées à l'état brut après refroidissement lent à l'air. Pour la fabrication de ces barres d'armature, la limite d'élasticité est augmentée en modifiant la composition chimique mais les teneurs en carbone et en manganèse doivent être maintenues faibles afin d'éviter une diminution significative de la soudabilité. Cela se fait par micro-alliage, c'est-à-dire en ajoutant des quantités appropriées d'éléments de micro-alliage tels que le niobium ou le vanadium.

Les barres d'armature peuvent être produites en soumettant les barres d'armature à un écrouissage après laminage à chaud, par exemple par déformation à froid. Pour de telles barres, la limite d'élasticité peut être augmentée en augmentant l'étendue de l'écrouissage. Cette méthode permet la production de barres d'armature soudables à haute résistance à partir d'aciers à faible teneur en carbone et au manganèse. Un exemple de ces barres d'armature est les barres d'armature déformées tordues à froid, communément appelées barres d'armature CTD.

Fig 2 Processus utilisés pour la production de barres d'armature soudables à haute résistance

Processus Tempcore

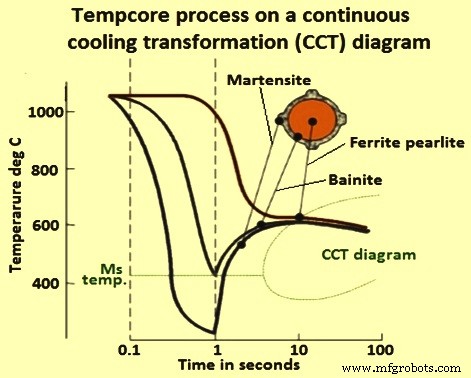

Dans le laminoir produisant des barres d'armature, les billettes d'acier sont chauffées à environ 1150 degrés Celsius dans un four de réchauffage et laminées à travers une séquence de torons de laminage qui réduisent progressivement les billettes à la taille et à la forme finales des barres d'armature. En quittant le dernier brin, un refroidissement contrôlé est appliqué de manière à ce que la barre subisse des transformations métallurgiques en trois étapes, comme le montre un diagramme typique de transformation par refroidissement continu (CCT) à la Fig 3. Comme le montre le diagramme CCT, le procédé Tempcore dépend de la température et du temps.

Fig 3 Processus Tempcore sur un diagramme CCT

Une caractéristique importante du procédé Tempcore est sa grande polyvalence. Les propriétés de l'armature pour un diamètre et une composition d'acier donnés, peuvent être variées dans une large mesure en choisissant correctement la durée de la première étape (temps de refroidissement) et le débit d'eau dans l'installation de trempe (intensité du refroidissement). Correctement appliqué, le procédé permet une augmentation de la limite d'élasticité de 150 MPa à 230 MPa sans diminution rédhibitoire et significative de la ductilité. Des nuances à haute résistance (soudables) et un gain de résistance de l'acier sont obtenus dans les barres d'armature en acier Tempcore sans aucun ajout d'éléments d'alliage.

Le procédé Tempcore est capable de produire des barres d'armature en acier soudables à haute résistance à faible teneur en carbone et en manganèse sans aucun ajout d'éléments de micro-alliage coûteux tels que le vanadium ou le niobium. Étant donné que la même composition de billettes peut être utilisée pour différentes nuances et diamètres d'acier, une rationalisation importante peut être effectuée dans l'usine. Le traitement de trempe à l'eau et d'auto-revenu est appliqué directement en ligne après la cage de finition sans réduction de la vitesse de laminage ni perte de productivité. Par une combinaison judicieuse du traitement Tempcore et de la chimie des microalliages, de nouvelles nuances plus élevées (limite d'élasticité supérieure à 700 MPa et résistance à la traction supérieure à 800 MPa) peuvent être produites, en particulier pour les barres de grand diamètre (jusqu'à 75 mm).

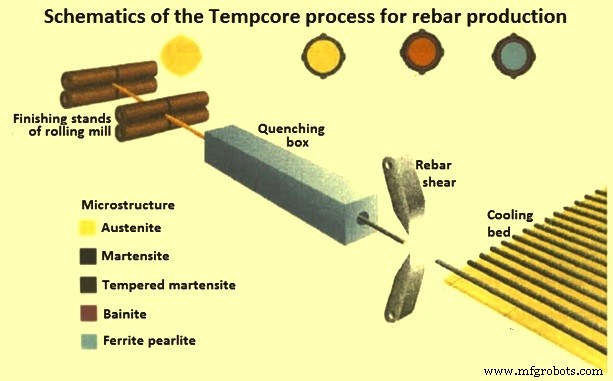

Le processus Tempcore pour la production de barres d'armature comporte trois étapes. Ces étapes du procédé Tempcore sont (i) la trempe de la couche superficielle, (ii) l'auto-revenu de la martensite et (iii) la transformation du noyau. Le processus, correctement appliqué, conduit à une augmentation de la limite d'élasticité des barres d'armature et cette augmentation dépend de l'intensité du refroidissement. Les schémas du processus sont illustrés à la figure 3.

Dans la première étape, la barre d'armature quittant la dernière cage du laminoir à chaud traverse une section spéciale de refroidissement par eau. L'efficacité de refroidissement de cette installation est telle que la couche superficielle de l'armature est trempée en martensite tandis que le noyau reste austénitique. Le traitement de trempe est arrêté lorsqu'une épaisseur déterminée de martensite s'est formée sous la peau (partie extérieure de la section d'armature descendant en dessous de la température de début de transformation de la martensite Ms).

Dans la deuxième étape, la barre d'armature quitte la section de refroidissement intense et un gradient de température s'établit dans sa section transversale qui provoque un dégagement de chaleur du centre vers la surface. Cette augmentation de la température de la couche superficielle entraîne l'auto-revenu de la martensite. Le nom Tempcore a été choisi pour illustrer le fait que la couche martensitique est TEMPÉRÉE par la chaleur laissée dans le NOYAU à la fin de l'étape de trempe.

Enfin, dans la troisième étape, lors du refroidissement lent du rebar sur le lit de refroidissement, le noyau austénitique se transforme en ferrite et perlite ou en bainite, ferrite et perlite. Par conséquent, une barre d'armature en acier Tempcore est essentiellement un matériau composite constitué d'une couche externe dure disposée concentriquement et d'un noyau souple avec une couche intermédiaire qui est durcie de manière intermédiaire. Avec une teneur en carbone relativement faible, les barres d'armature en acier Tempcore offrent une résistance élevée, une excellente ductilité et soudabilité, entre autres avantages.

Fig 4 Schémas du processus Tempcore pour la production de barres d'armature

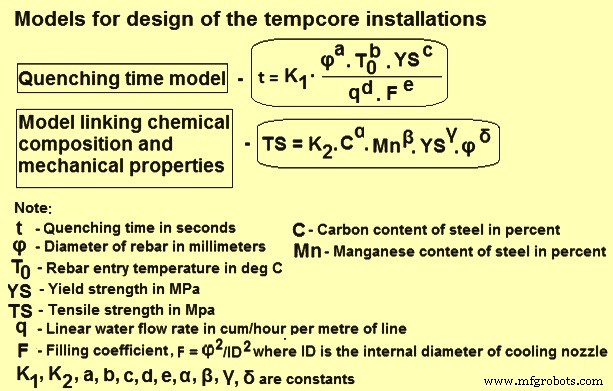

Deux modèles de processus ont été développés pour le processus Tempcore par CRM (Fig 5). Les deux sont continuellement utilisés et améliorés avec les résultats de la mise en service des nouvelles installations. Le premier modèle est utilisé pour la conception des installations. Il calcule le temps de trempe nécessaire pour obtenir la nuance permettant d'obtenir la limite d'élasticité minimale (c'est-à-dire la limite d'élasticité + la marge de sécurité) à partir (i) des données de l'armature (diamètre, température de finition), (ii) en sélectionnant le diamètre intérieur des buses de refroidissement, et (iii) le débit d'eau spécifique. Le deuxième modèle relie les propriétés mécaniques à la composition chimique de l'acier et au diamètre de l'armature.

L'optimisation de chaque nouvelle installation Tempcore prend en compte les contraintes de l'usine, la rectitude des barres d'armature et la contrôlabilité du processus, et un meilleur compromis est atteint entre (i) la longueur totale de l'équipement, (ii) le débit total d'eau de refroidissement (à une pression nominale de 1,2 MPa), et (iii) nombre de gammes de buses de refroidissement nécessaires pour couvrir toute la gamme de diamètres d'armatures.

Fig 5 Modèles pour la conception de l'installation Tempcore

Un autre point important est de réduire le temps et la main-d'œuvre nécessaires lors des changements de diamètre ou pour produire des produits non Tempcore. Lorsque l'espace disponible est suffisant, un bac collecteur d'eau mobile latéralement est choisi. Pour une longue ligne de refroidissement, une segmentation en deux ou trois boîtes à eau (chacune individuellement mobile latéralement) est également possible comme cela a été fait dans une installation récente pour une armature de grand diamètre (jusqu'à 75 mm). C'est la plus longue installation Tempcore de 54 m de long (3 sections de 18 m chacune). Il est équipé d'une vanne marche/arrêt à distance sur chaque buse de refroidissement. Lorsque l'espace disponible (largeur, niveau de ligne de passage) est la principale contrainte, le bac de récupération d'eau peut être fixé avec une gamme de buses de refroidissement.

L'installation Tempcore peut également être conçue avec 4 lignes de refroidissement parallèles pour le laminage-refendage d'armatures de diamètre 8 mm à 12 mm. Cette ligne dispose d'un bac de récupération d'eau compact, équipé sur chaque brin d'un contrôle individuel de la longueur de refroidissement et du débit d'eau. Certaines autres spécificités sont également utilisées telles que la protection des buses de refroidissement non utilisées contre la surchauffe (principalement à l'entrée de la ligne de refroidissement) par des buses extérieures à cône plein, ou au moyen de chemises d'eau le long des tuyaux de refroidissement en aval avec de l'eau passant par deux buses à cône plein pour refroidir l'injecteur. Un dispositif anti-aspiration est utilisé devant la buse de refroidissement (pour les diamètres de barres d'armature à partir de 25 mm) pour empêcher l'aspiration d'air par les buses et pour éviter la diminution correspondante de l'efficacité de refroidissement à l'extrémité avant des billettes.

Maîtrise du processus Tempcore

La procédure de contrôle est basée sur les relations limite d'élasticité/température de revenu, qui sont obtenues à partir des résultats des essais de mise en service. S'il y a une variation de l'épaisseur de la couche de martensite en fonction de la limite d'élasticité, alors la puissance de refroidissement des lignes de trempe doit être ajustée afin d'obtenir la valeur requise pour la limite d'élasticité (YS à partir de la nuance + marge de sécurité).

Les pyromètres sont au cœur du contrôle du procédé. L'emplacement du pyromètre de trempe est primordial pour obtenir des mesures au plus près de la température maximale de récupération (maximale atteinte par la surface). Le pyromètre situé à l'entrée de la boîte Tempcore est également important pour mesurer la variation de température de finition le long de la billette ou entre billettes successives. Une variation de 50°C de la température de finition correspond à une variation d'environ 8 % de la longueur de refroidissement à débit d'eau spécifique égal, et donc à une variation des propriétés en traction après traitement.

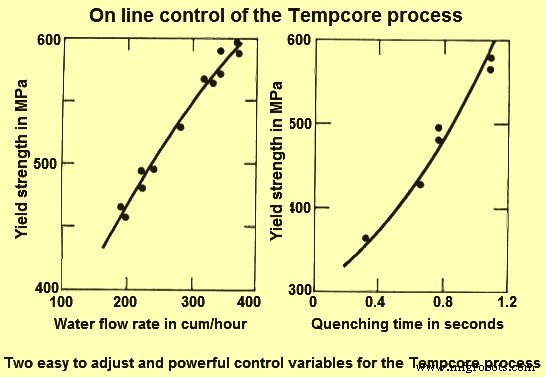

Les deux variables de contrôle faciles à régler et puissantes du procédé Tempcore sont le débit d'eau et le temps de trempe (Fig 6). Le contrôle de la puissance frigorifique d'une ligne Tempcore s'effectue en deux étapes. Dans la première étape (contrôle principal), la longueur de la ligne de trempe (c'est-à-dire le nombre de buses utilisées) est ajustée. Afin d'effectuer un contrôle efficace et de maintenir une bonne homogénéité du refroidissement, les buses à éteindre sont celles en amont. Dans la deuxième étape (réglage fin), le débit d'eau est ajusté en agissant sur la vanne modulante principale.

Fig 6 Contrôle en ligne du processus Tempcore

La durée de refroidissement et le temps de trempe sont liés par la vitesse de laminage à la cage de finition. Cette vitesse doit être maintenue constante le long de la billette lors de sa traversée de l'équipement de trempe, et plus particulièrement lors de la sortie de la queue de billette de la cage de finition. Cela est assumé par le rouleau pinceur situé entre la sortie du caisson Tempcore et la cisaille diviseuse. Sans utiliser ce rouleau pinceur, lorsque la queue quitte la cage de finition, les petits diamètres d'armature sont ralentis par l'eau tandis que les plus grands diamètres sont accélérés.

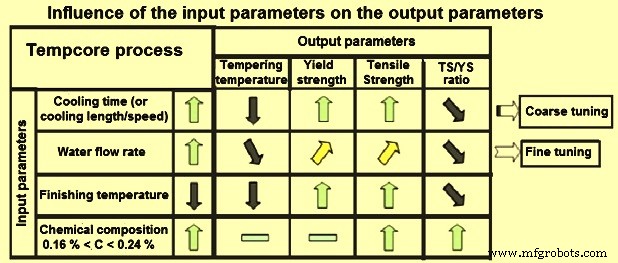

Pour un diamètre donné, les paramètres d'entrée (longueur de refroidissement, débit d'eau, température de finition et composition chimique de l'acier) ont une influence sur le paramètre de sortie du procédé (température de revenu, limite d'élasticité, résistance à la traction et rapport TS/YS ). Cette influence est illustrée à la figure 7.

Fig 7 Influence des paramètres d'entrée sur les paramètres de sortie

Utilisation correcte de l'installation Tempcore

Pour obtenir un traitement homogène, l'intensité du refroidissement (donnée par le débit d'eau par mètre de ligne) doit être suffisamment élevée pour obtenir une couronne extérieure de martensite complète et régulière, constante sur toute la longueur de la billette. La bonne rectitude des armatures est obtenue avec un traitement Tempcore homogène. Si l'anneau de martensite est ouvert, on observe des barres ondulées sur le lit de refroidissement. Certains des points importants qui ne sont pas à faire pour la bonne utilisation de l'installation de Tempcore sont donnés ci-dessous.

- Lorsque des barres d'armature de trop petit diamètre sont traitées à travers une buse de refroidissement trop grande, le coefficient de remplissage F est très faible. Cela conduit à un anneau de martensite ouvert. Ce phénomène est également observé lorsque les buses de refroidissement présentent une usure excessive, souvent due à un désalignement de ces buses de refroidissement.

- Lorsque vous utilisez toute la longueur de refroidissement disponible avec un faible débit d'eau par mètre, l'intensité de refroidissement est trop faible.

- La méthode précédente est plus frappante lorsque la longueur de refroidissement conçue est plus de deux fois celle nécessaire.

- L'utilisation d'une buse de refroidissement active toujours à l'entrée de la ligne de refroidissement suivie de quelques buses de refroidissement proches et enfin d'une longueur de refroidissement active donnée jusqu'au stripper est utile. Ensuite, la vitesse de refroidissement est interrompue et devient trop faible pour obtenir une couche de martensite uniforme.

- La mauvaise méthode précédente, si elle est souvent utilisée pour protéger les buses de refroidissement fermées contre la surchauffe en cas de barre chaude (environ 1 000 deg C) à l'entrée, entraîne des fuites d'eau. Par conséquent, une conception correcte doit être là pour présenter une protection sérieuse de ces buses de refroidissement pour éviter de brûler les joints.

- Le colmatage partiel ou complet de certaines buses de refroidissement peut provoquer un refroidissement irrégulier autour du produit.

- Le colmatage partiel ou complet des décapants peut entraîner un sur-refroidissement de l'armature car le refroidissement n'est pas arrêté à la sortie de l'installation. La présence d'eau dans les guides aval peut également affecter la détection des photocellules qui pilotent le rouleau pinceur ou la cisaille.

- Un mauvais emplacement du pyromètre de trempe peut entraîner une absence de visibilité pour contrôler le processus.

- Dans le cas où il n'y a pas d'entretien du pyromètre (protection électronique par refroidissement, nettoyage périodique de la lentille, vérification périodique devant un four à corps noir), cela provoque une dérive de température et les armatures produites sont rejetées.

- S'il n'y a pas de pincement à la sortie de la ligne de trempe, ou s'il y a un mauvais réglage de pincement/vitesse, cela entraîne de grandes variations des propriétés mécaniques sur la longueur de la billette.

Propriétés caractéristiques des barres d'armature en acier Tempcore

Diverses propriétés caractéristiques de la barre d'armature en acier Tempcore sont décrites ci-dessous.

Type d'acier – Les aciers pour les barres d'armature Tempcore sont essentiellement des aciers simples à faible teneur en carbone spécifiés pour la limite d'élasticité, la ductilité, le carbone ou l'équivalent carbone et le rapport d'élasticité à la traction. La teneur en carbone maximale et minimale spécifiée vise à assurer la soudabilité et la trempabilité. Avec une teneur en carbone trop faible, la trempabilité de l'acier n'est généralement pas suffisante et, par conséquent, une trempe plus sévère est nécessaire, ce qui affecte la conception du laminoir, par exemple la vitesse du laminoir, ainsi que la longueur et l'efficacité de la chambre de refroidissement. L'acier au carbone avec une teneur en carbone comprise entre 0,13 % et 0,24 % et un équivalent carbone (CE) inférieur à 0,45 % s'est avéré être le meilleur équilibre pour satisfaire les considérations ci-dessus.

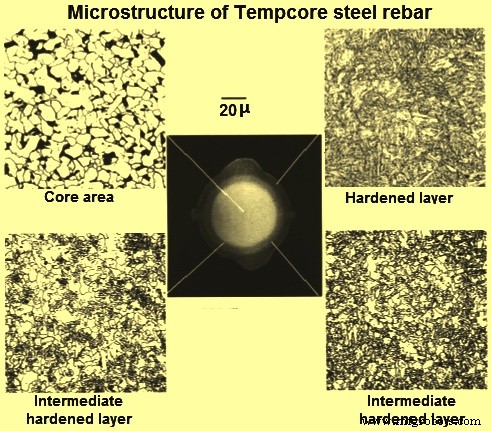

Phases métallurgiques et microstructure – La martensite trempée sous forme de paquets de plaques minces à morphologie martensitique caractérise la couche durcie. Un mélange de bainite et de ferrite polygonale se trouve dans la couche intermédiaire durcie et de ferrite polygonale et de perlite se développe dans le noyau.

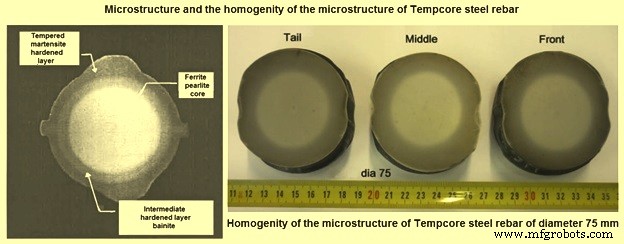

La microstructure est généralement fine en raison d'un refroidissement relativement rapide dans le noyau et en raison du traitement thermomécanique impliqué dans le procédé Tempcore, par exemple, les grains de ferrite polygonaux dans la région du noyau peuvent être aussi petits que 8 micromètres de diamètre et même 3 micromètres de diamètre. diamètre lorsque la température de revenu inférieure est utilisée. Cependant, un conglomérat grossier de pseudo-eutectoïde et de ferrite de Widmanstatten dans le noyau est également un résultat possible du processus. La microstructure de la barre d'armature en acier Tempcore est illustrée à la Fig 8.

Fig 8 Microstructure des barres d'armature en acier Tempcore

Parfois, de la ferrite de Widmanstatten se forme en raison de la température d'égalisation plus élevée. Il est possible qu'une température de finition élevée et peut-être aussi une déformation par laminage insuffisante soient les principales raisons de la formation de ce type de microstructure. Une température de finition élevée et une déformation de laminage insuffisante entraînent de gros grains austénitiques à la fin du laminage, et ainsi de la martensite et de la bainite grossières se développent dans la couche durcie et dans la couche durcie intermédiaire lors de la trempe ultérieure. La grande taille des grains d'austénite dans le noyau empêche l'impact de la ferrite aux joints de grains, permettant ainsi à la ferrite de Widmanstatten de se développer.

La coupe transversale gravée typique montrant les trois régions métallurgiques et les microstructures typiques et l'homogénéité de la microstructure des barres d'armature en acier Tempcore sont illustrées à la Fig 9.

Fig 9 Microstructure et homogénéité de la microstructure des barres d'armature en acier Tempcore

Effets des paramètres de procédé et de la composition de l'acier -Les paramètres de procédé et les compositions d'acier jouent un rôle dans les propriétés finales. Normalement, si la couche de martensite est plus épaisse, la chaleur retenue est moindre et donc le revenu est plus modeste, de sorte que la barre d'armature présente une limite d'élasticité plus élevée et un allongement plus faible. Un temps de trempe plus long, une température de finition plus basse et une intensité de trempe plus élevée entraînent une couche martensitique plus épaisse et une température de revenu plus basse. Une teneur plus élevée en carbone et en manganèse augmente la trempabilité de l'acier et, par conséquent, plus de martensite se forme. De plus, la résistance de la martensite trempée augmente à mesure que la teneur en carbone augmente.

Les modèles de la figure 5 décrivent la relation entre la limite d'élasticité et tous les paramètres d'influence. Le modèle était à l'origine utilisé pour la conception d'installations. Bien que la température de revenu n'apparaisse pas directement dans ce modèle, la température de finition, le temps de trempe, le diamètre de la barre et le débit d'eau y sont assez fortement liés. L'allongement des barres d'armature en acier Tempcore a une correspondance pratiquement linéaire avec la limite d'élasticité.

Propriétés de traction – Le procédé Tempcore peut augmenter la limite d'élasticité pour une composition donnée de 150 MPa à 200 MPa sans perdre beaucoup d'allongement. Les propriétés de traction des barres dépendent des paramètres du procédé et de la composition de l'acier. La plage de limite d'élasticité typique des barres d'armature en acier Tempcore est comprise entre 415 MPa et 550 MPa et l'allongement sur une longueur de jauge 5d est de 30 % à 25 % dans le même ordre. Les caractéristiques de la courbe de contrainte-déformation typique montrent (i) que le module d'élasticité est de 200 000 MPa, (ii) que la barre a une limite d'élasticité marquée et un rendement de type Luders et que, par conséquent, la limite d'élasticité de 0,01 % coïncide avec une limite d'élasticité de 0,2 %, (iii) le le rapport entre la limite d'élasticité et la résistance à la traction est d'environ 0,85, et (iv) la barre a un allongement important (25 % à 30 %), une grande déformation de Luders et une grande déformation uniforme.

Les barres d'armature en acier Tempcore présentent deux caractéristiques principales lorsque les propriétés de traction sont comparées à celles des barres d'acier conventionnelles. Ces caractéristiques sont (i) un rapport plus élevé entre la limite d'élasticité et la résistance à la traction, 0,85 contre 0,65 dans le cas d'une barre conventionnelle, et (ii) un allongement plus important, de 25 % contre 4,5 % à 22 % dans le cas d'une barre d'acier conventionnelle.

Formabilité – Les autres propriétés remarquables des barres d'armature en acier Tempcore sont qu'elles possèdent d'excellentes propriétés de flexion et de reflexion. Malgré la couche extérieure durcie, le diamètre de courbure minimum pour une courbure simple à 180 degrés est spécifié comme 1d pour les barres de 12 mm à 28 mm de diamètre et 2d pour les barres de 32 mm et 36 mm de diamètre.

Certaines barres d'armature Tempcore (diamètre 20 mm et 28 mm) peuvent même être cintrées sans mandrin. Les barres peuvent également résister à tous les tests de flexion et de reflexion après vieillissement, répondant aux exigences normatives. De plus, l'opération de flexion nécessite moins d'énergie par rapport à d'autres types de barres d'armature en raison du faible rapport résistance à la traction/limite d'élasticité. On estime que 10 % à 20 % d'énergie est économisée en flexion. La comparaison des propriétés de flexion des barres d'armature Tempcore avec les barres d'acier conventionnelles est donnée dans l'onglet 1.

| Tab 1 Comparaison des propriétés de flexion des barres d'armature en acier Tempcore avec les barres en acier conventionnelles | |||

| Test de pliage | Valeurs D typiques | ||

| Aciers conventionnels (CE =0,61 %) | Barres d'armature en acier Tempcore (CE =0,30 %) | ||

| 1 | pliage à 180 degrés | 3 | 0.5 |

| 2 | pliage et recourbement à 90 degrés après vieillissement | 6 | 3.2 |

| 3 | Cintrage à 90 degrés après soudage électrique bout à bout | 15 | 4 |

| 4 | Pliage à 90 degrés après soudage croisé électrique | Supérieur à 20 | 7 |

| Remarque :la capacité de pliage est exprimée en termes de diamètre de pliage minimal D. (D est le rapport entre le diamètre de pliage minimal possible et le diamètre de la barre d'armature | |||

Soudabilité – La soudabilité de l'acier est très sensible à la composition chimique, notamment à la teneur en carbone et à l'équivalent carbone (CE). Deux formules populaires sont utilisées, l'une est suivie par l'International Institute for Welding (IIW) et l'autre est donnée par Ito et Besseyo, couvrant respectivement les gammes haute et basse de carbone.

La formule IIW est CE =C + (Mn + Si)/6 + (Cr + Mo + V)/5 + (Cu + Ni)/15 pour le carbone supérieur à 0,18 %, tandis que la formule de Ito et Besseyo est CE =C + Si/30 + (Mn + Cu + Cr)/20 + Ni/60 + Mo/15 + V/10 + 5B pour moins de 0,18 % de carbone. La formule d'équivalent carbone IIW montre moins de tolérance aux éléments d'alliage de substitution que l'équation d'Ito-Besseyo. Pour la soudabilité des barres d'armature en acier, la formule IIW ou la formule simplifiée IIW (CE =C + Mn/6) est normalement utilisée en raison de la teneur en carbone.

Avec la formule IIW, lorsque CE est inférieur à 0,45 %, l'acier est considéré comme soudable avec les techniques modernes. Le CE des barres d'armature en acier Tempcore est bien inférieur à la valeur critique de 0,45 % et est donc à nouveau supérieur aux autres types de barres d'armature.

L'excellente soudabilité des barres d'armature en acier Tempcore est bien démontrée par le test de pliage sur une soudure croisée (Fig 10). Il n'y a aucun signe de fissuration HAZ dans la soudure d'une barre de 20 mm de diamètre lorsqu'elle est pliée à un angle de 180 degrés sur un mandrin 3d. Les armatures en acier Tempcore à basse température et/ou à l'état humide présentent une soudabilité remarquable. Aucun préchauffage ni post-chauffage n'est nécessaire.

Fig 10 Flexion de la barre d'armature Tempcore avec une soudure croisée

L'excellente soudabilité est également démontrée par les propriétés de traction obtenues après soudage. Dans les soudures bout à bout affleurantes, aucune diminution de la limite d'élasticité n'est généralement constatée avec la rupture située à l'extérieur de la soudure. En outre, on constate que sous différents processus de soudure et de soudage, aucune fissure ne se produit dans la soudure.

Autres propriétés - En plus d'une résistance élevée à la traction, d'une excellente ductilité et d'une soudabilité remarquable, les barres d'armature en acier Tempcore présentent une bonne ténacité à basse température, moins de sensibilité aux dommages de surface, et la résistance à la fatigue et la sensibilité à la chaleur sont également très compétitives. Il a été démontré qu'à -60 deg C, une barre d'armature de 20 mm de diamètre avec une entaille de 1 mm de profondeur absorbait 190 calories lors d'un test de chute de poids sans se casser. Les tests de poids de chute sur des barres d'armature en acier Tempcore de 12 mm, 16 mm et 20 mm de diamètre endommagées par l'arc montrent qu'il n'y a pas de fracture à -75 °C.

Un nombre limité d'essais de fatigue ont été effectués sur les barres d'armature en acier Tempcore. Ces tests indiquent que les propriétés de fatigue des barres d'armature en acier Tempcore répondent aux exigences des normes. Un test de fatigue effectué sur des barres d'armature en acier Tempcore de 12 mm de diamètre a montré des propriétés de fatigue supérieures à celles des barres travaillées à froid. Des recherches ont également été menées sur les propriétés de fatigue des barres d'armature en acier Tempcore avec un intérêt pour les effets de la galvanisation. Tous les résultats des tests suggèrent que la résistance à la fatigue des barres d'armature en acier Tempcore est aussi bonne que celles des autres types de barres d'armature en acier avec une limite d'élasticité équivalente.

Les propriétés de résistance à la chaleur des barres d'armature en acier Tempcore sont importantes en raison de la possibilité de dommages causés par le feu. Cette résistance a été évaluée de deux manières, à savoir (i) la perte de résistance à la traction à température ambiante après une application de chaleur précédente, et (ii) la perte de résistance à la traction à température élevée. Il a été démontré qu'après chauffage dans des conditions de laboratoire à des températures comprises entre 250 deg C et 900 deg C pendant une demi-heure, la résistance à la traction à température ambiante augmente légèrement avec le préchauffage jusqu'à 500 deg C et une chute significative se produit au-dessus de cette température. Cette propriété est aussi bonne que celle des barres d'armature torsadées à froid et meilleure que celles présentées par certaines barres laminées à chaud. Cold -worked rebars start to lose strength at 300 deg C to 400 deg C. Hot rolled steel bars lose considerable strength from 350 deg C onwards and hot-rolled low carbon micro-alloyed steel rebar starts to show loss in strength from 600 deg C. Tensile strength of Tempcore steel rebars at elevated temperature is similar to cold worked and micro-alloyed rebars with a 20 % and 40 % reduction in yield strength at 300 deg C and 500 deg C respectively.

Processus de fabrication

- Barres de renfort trempées et trempées

- Procédé Finex pour la production de fonte liquide

- Processus CONARC pour la fabrication de l'acier

- Comprendre le processus de production de matrices, de poinçons et de lames pour les machines de poinçonnage et de cisaillement

- Comprendre le processus de soudage par friction

- 11 types de processus de soudage différents à l'aide d'un schéma

- Comprendre le processus de soudage au gaz

- Préparation du processus de fabrication des prototypes à la production

- Des prototypes à la fabrication de production :le processus