Technologies de récupération de la chaleur résiduelle

Technologies de récupération de la chaleur perdue

La chaleur résiduelle est l'énergie qui est associée aux flux d'air résiduel, aux gaz d'échappement et/ou aux produits de procédé qui quittent un procédé et pénètrent dans l'atmosphère. C'est l'énergie qui est générée dans divers processus et qui n'est pas utilisée dans la pratique et qui est perdue ou gaspillée dans l'atmosphère. C'est l'énergie qui est rejetée d'un processus à une température suffisamment élevée pour permettre la récupération d'une partie de l'énergie à des fins utiles de manière économique

Dans la définition de la chaleur résiduelle, il est implicite que les flux de déchets transportant la chaleur finissent par se mélanger à l'air atmosphérique ou aux eaux souterraines et que l'énergie contenue dans ces flux devient indisponible en tant qu'énergie utile. L'absorption de l'énergie résiduelle par l'environnement est souvent qualifiée de pollution thermique.

La récupération de la chaleur perdue peut être effectuée grâce à différentes technologies de récupération de la chaleur perdue (WHR) pour fournir des sources d'énergie précieuses et réduire la consommation énergétique globale. Il existe plusieurs technologies WHR qui sont disponibles et qui peuvent être utilisées pour capturer et récupérer la chaleur perdue.

Une quantité considérable d'énergie utilisée dans les procédés industriels est gaspillée sous forme de chaleur sous forme de gaz d'échappement, de courants d'air et de liquides/solides quittant le procédé. Il n'est techniquement et économiquement pas possible de récupérer toute la chaleur perdue. Une utilisation accrue des technologies WHR permet également d'atténuer les émissions de gaz à effet de serre (GES).

Les technologies WHR consistent à capturer et à transférer la chaleur résiduelle d'un processus avec un gaz, un liquide ou un solide vers le système en tant que source d'énergie supplémentaire. La source d'énergie peut être utilisée pour créer de la chaleur supplémentaire ou pour générer de l'énergie électrique et mécanique. La chaleur résiduelle peut être rejetée à n'importe quelle température. Habituellement, plus la température de la chaleur perdue est élevée, plus la qualité de la chaleur perdue est élevée et plus l'optimisation du processus WHR est facile. Par conséquent, il est important de découvrir la quantité maximale de chaleur récupérable du potentiel le plus élevé d'un processus et d'assurer l'atteinte de l'efficacité maximale d'un système WHR

Les sources de chaleur résiduelle comprennent normalement la perte de chaleur transférée par conduction, convection et rayonnement des produits, équipements et procédés et la chaleur évacuée des procédés de combustion. La perte de chaleur peut être classée en (i) chaleur à haute température, (ii) chaleur à température moyenne et (iii) chaleur à basse température. Les technologies WHR sont disponibles pour chaque type de chaleur perdue afin d'avoir l'efficacité la plus optimale de WHR qui peut être atteinte.

La WHR à haute température consiste à récupérer la chaleur perdue à des températures supérieures à 400 deg C, la plage de chaleur perdue à moyenne température est de 100 deg C à 400 deg C et la plage de chaleur perdue à basse température est pour des températures inférieures à 100 deg C. Généralement, la plupart de la chaleur perdue dans la gamme haute température provient des processus de combustion directe, dans la gamme moyenne température de l'échappement des unités de combustion, et dans la gamme basse température des pièces, produits et équipements des unités de procédé.

Selon le type et la source de chaleur résiduelle et afin de justifier quel système de récupération de chaleur résiduelle peut être utilisé, il est essentiel d'examiner la quantité et la qualité de la chaleur récupérable du procédé. Trois paramètres importants sont utilisés dans la quantification de la chaleur perdue. Ces paramètres sont (i) la quantité, (ii) la qualité et (iii) la disponibilité temporelle.

La quantité ou la quantité de chaleur résiduelle disponible peut être calculée à l'aide de l'équation Q =V x d x Cp x (T1-T2). Ici, Q est la teneur en chaleur, V est le débit de la substance transportant la chaleur, d est la densité de la substance, Cp est la chaleur spécifique de la substance et (T1-T2) est la différence de température de la substance entre la température finale la plus élevée à la sortie (T2) et la température initiale à l'entrée (T1) du système. La quantité de chaleur perdue disponible peut également être exprimée en termes de flux d'enthalpie du flux de déchets et est donnée par l'équation H =m x h où H est le taux d'enthalpie total du flux de déchets, m est le débit massique du flux de déchets et h est l'enthalpie spécifique du flux de déchets.

La qualité peut être grossièrement exprimée en termes de température du flux de déchets. Plus la température est élevée, plus la chaleur perdue est disponible pour la récupération. La WHR provenant de sources à basse température, telles que l'eau de refroidissement des machines et des condenseurs, est généralement un peu plus difficile et implique généralement l'utilisation de pompes à chaleur pour augmenter la température à une température appropriée pour sa récupération.

La disponibilité temporelle est une mesure de la disponibilité de la chaleur perdue aux moments où elle est nécessaire. Faire correspondre la disponibilité de la chaleur perdue à la charge ultime est une considération importante dans l'efficacité de la WHR. Par conséquent, l'utilité de la chaleur perdue dépend non seulement de la quantité disponible, mais aussi de l'adéquation de sa qualité aux exigences de la charge potentielle et de sa disponibilité aux moments où elle est requise (disponibilité temporelle).

La WHR et la réutilisation rentables impliquent l'identification de sources de chaleur résiduelle de qualité, de quantité et de disponibilité temporelle suffisantes, ainsi que des charges de chauffage qui peuvent réutiliser la chaleur résiduelle récupérée. Il existe plusieurs processus dans la plage de température basse à moyenne qui peuvent réutiliser la chaleur perdue. Ces procédés sont utilisés dans différentes industries. Par exemple, certaines opérations de distillation sont idéales pour les systèmes de pompe à chaleur en boucle ouverte qui recompressent mécaniquement la vapeur de distillation « de tête » qui est ensuite autorisée à se condenser dans le rebouilleur où elle vaporise le produit « de fond » dans la colonne de distillation. Ces applications impliquent généralement de petites différences de température et sont souvent plus rentables que l'utilisation de la combustion de carburant pour chauffer le rebouilleur et une tour de refroidissement pour rejeter la chaleur dans le distillat.

L'évaluation de la faisabilité du WHR nécessite la caractérisation de la source de chaleur résiduelle et du flux auquel la chaleur va être transférée. Les paramètres importants du flux de chaleur résiduelle qui doivent être déterminés comprennent (i) la quantité de chaleur, (ii) la température/qualité de la chaleur, (iii) la composition, (iv) la température minimale autorisée et (v) les horaires de fonctionnement, la disponibilité et d'autres aspects logistiques. . Ces paramètres permettent d'analyser la qualité et la quantité du flux et donnent également un aperçu des éventuelles limitations de matériaux/conception. Par exemple, la corrosion des fluides caloporteurs est une préoccupation considérable dans le WHR, même lorsque la qualité et la quantité du flux sont acceptables.

Options et technologies WHR

Les approches de WHR comprennent (i) le transfert de chaleur entre les gaz et/ou les liquides, (ii) le transfert de chaleur vers la charge entrant dans les fours, (iii) la génération d'énergie mécanique et/ou électrique, ou (iv) l'utilisation de la chaleur résiduelle avec un pompe à chaleur pour le chauffage ou le refroidissement des installations. La terminologie des technologies WHR varie fréquemment d'une industrie à l'autre. Les principales technologies WHR sont décrites ci-dessous.

Échangeurs de chaleur

Les échangeurs de chaleur sont normalement utilisés pour transférer la chaleur des gaz d'échappement de combustion à l'air de combustion entrant dans le four. Étant donné que l'air de combustion préchauffé qui entre dans le four est à une température plus élevée, moins d'énergie doit être fournie par le combustible. Les technologies courantes utilisées pour le préchauffage de l'air comprennent les récupérateurs, les régénérateurs de four, les régénérateurs à brûleur, les régénérateurs rotatifs et les préchauffeurs d'air passifs.

Récupérateur – Les récupérateurs récupèrent la chaleur résiduelle des gaz d'échappement dans les applications à température moyenne à élevée. Les récupérateurs peuvent être basés sur le rayonnement, la convection ou une combinaison des deux.

Un récupérateur de rayonnement simple se compose de deux longueurs concentriques de conduits. Les gaz d'échappement chauds traversent le conduit intérieur et le transfert de chaleur est principalement rayonné vers le mur et vers l'air froid entrant dans l'enveloppe extérieure. L'air de calandre préchauffé se dirige ensuite vers les brûleurs du four. Le récupérateur de type convectif ou tubulaire (échangeur de chaleur) fait passer les gaz chauds à travers des tubes de diamètre relativement petit contenus dans une calandre plus grande. L'air de combustion entrant pénètre dans la coque et est déconcerté autour des tubes, récupérant la chaleur des gaz résiduaires. Une autre alternative est le récupérateur combiné rayonnement/convection. Le système comprend une section de rayonnement suivie d'une section de convection afin de maximiser l'efficacité du transfert de chaleur.

Les récupérateurs sont construits à partir de matériaux métalliques ou céramiques. Les récupérateurs métalliques sont utilisés dans des applications avec des températures inférieures à 1100 °C, tandis que la récupération de chaleur à des températures plus élevées est mieux adaptée aux récupérateurs à tube en céramique. Ceux-ci peuvent fonctionner avec des températures du côté chaud pouvant atteindre 1 550 deg C et des températures du côté froid d'environ 1 000 deg C.

Régénérateur – Les régénérateurs sont de deux types à savoir (i) les régénérateurs de four, et (ii) les régénérateurs rotatifs ou roue thermique. Dans le cas d'un régénérateur de four, les fours régénératifs se composent de deux chambres de travail en briques à travers lesquelles circulent alternativement de l'air chaud et froid. Lorsque les gaz d'échappement de combustion traversent une chambre, les briques absorbent la chaleur des gaz de combustion et la température augmente. Le débit d'air est ensuite ajusté de manière à ce que l'air de combustion entrant passe à travers le travail de l'échiquier chaud, qui transfère de la chaleur à l'air de combustion entrant dans le four. Deux chambres sont utilisées de sorte que pendant que l'une absorbe la chaleur des gaz d'échappement, l'autre transfère la chaleur à l'air de combustion. La direction du flux d'air est modifiée après un intervalle de temps. Les régénérateurs sont le plus souvent utilisés avec des fours à coke et étaient historiquement utilisés avec des fours à foyer ouvert, utilisés auparavant pour la fabrication de l'acier. Les régénérateurs sont également utilisés pour préchauffer le vent chaud fourni aux fourneaux utilisés dans la fabrication du fer. Cependant, les régénérateurs dans les poêles à vent ne sont pas une application de récupération de chaleur, mais simplement le moyen par lequel la chaleur dégagée par la combustion du gaz est transférée à l'air soufflé chaud. Les systèmes de régénération sont particulièrement adaptés aux applications à haute température avec des échappements sales. Un inconvénient majeur des régénérateurs de four est la grande taille et les coûts d'investissement élevés.

Dans le cas des régénérateurs rotatifs, ils fonctionnent de manière similaire aux régénérateurs fixes en ce que le transfert de chaleur est facilité en stockant la chaleur dans un milieu poreux et en alternant le flux de gaz chauds et froids à travers le régénérateur. Les régénérateurs rotatifs sont aussi parfois appelés préchauffeurs d'air et roues chauffantes. Ils utilisent un disque poreux rotatif placé sur deux tuyaux parallèles, l'un contenant les gaz résiduaires chauds, l'autre contenant les gaz froids. Le disque, composé d'un matériau à haute capacité calorifique, tourne entre les deux tuyaux et transfère la chaleur du tuyau de gaz chaud vers le tuyau de gaz froid. Les roues thermiques sont généralement limitées aux applications à basse et moyenne température en raison de la contrainte thermique créée par les températures élevées. De grandes différences de température entre les deux tuyaux peuvent entraîner une dilatation différentielle et de grandes déformations, compromettant l'intégrité des joints d'étanchéité de la roue du tuyau. Dans certains cas, les meules en céramique peuvent être utilisées pour des applications à haute température. Un autre défi avec les roues thermiques est d'empêcher la contamination croisée entre les deux flux de gaz, car les contaminants peuvent être transportés dans le matériau poreux de la roue.

L'un des avantages de la roue thermique est qu'elle peut être conçue pour récupérer l'humidité ainsi que la chaleur des flux de gaz propres. Lorsqu'il est conçu avec des matériaux hygroscopiques, l'humidité peut être transférée d'un tuyau à l'autre. Cela rend les roues thermiques particulièrement utiles dans les applications de climatisation, où l'air chaud et humide entrant transfère la chaleur et l'humidité à l'air froid sortant. Outre leur application principale dans les systèmes de chauffage et de climatisation des locaux, les roues thermiques sont également utilisées dans une mesure limitée dans les applications à moyenne température.

Préchauffeurs d'air passifs – Les préchauffeurs d'air passifs sont des équipements de récupération de chaleur gaz à gaz pour des utilisations à basse et moyenne température où la contamination croisée entre deux flux de gaz doit être évitée. Les préchauffeurs passifs peuvent être de deux types, à savoir (i) le type à plaque et (ii) le caloduc.

L'échangeur à plaques se compose de plusieurs plaques parallèles qui créent des canaux séparés pour les flux de gaz chaud et froid. Les flux chauds et froids alternent entre les plaques et permettent des surfaces importantes pour le transfert de chaleur. Ces systèmes sont moins sensibles à la contamination que les roues thermiques, mais ils sont souvent plus volumineux, plus coûteux et plus sensibles aux problèmes d'encrassement.

L'échangeur de chaleur à caloduc se compose de plusieurs tuyaux aux extrémités scellées. Chaque tuyau contient une structure de mèche capillaire qui facilite le mouvement du fluide de travail entre les extrémités chaude et froide du tuyau. Dans cet échangeur de chaleur, les gaz chauds passent sur une extrémité du caloduc, provoquant l'évaporation du fluide de travail à l'intérieur du tuyau. Les gradients de pression le long du tuyau entraînent le déplacement de la vapeur chaude vers l'autre extrémité du tuyau, où la vapeur se condense et transfère la chaleur au gaz froid. Le condensat retourne ensuite vers le côté chaud du tuyau par capillarité.

Brûleurs régénératifs/récupérateurs – Ces brûleurs intègrent des systèmes régénératifs ou récupérateurs. Leur conception et leur construction sont plus simples et plus compactes que les fours régénératifs autonomes ou les récupérateurs. Ces systèmes offrent une efficacité énergétique accrue par rapport aux brûleurs fonctionnant à l'air ambiant. Un brûleur auto-récupérateur intègre des surfaces d'échange de chaleur dans le cadre de la conception du corps du brûleur afin de capter l'énergie des gaz de combustion sortants, qui repassent à travers le corps. Les brûleurs auto-régénératifs font passer les gaz d'échappement à travers le corps du brûleur dans un boîtier en milieu réfractaire et fonctionnent par paires de la même manière qu'un four régénératif. En règle générale, les systèmes de brûleurs récupérateurs ont moins de surface d'échange de chaleur et les systèmes de brûleurs régénératifs ont une masse inférieure à celle des unités autonomes. Par conséquent, leur récupération d'énergie est plus faible, mais leurs coûts inférieurs et leur facilité de modernisation en font une option intéressante pour la récupération d'énergie.

Échangeurs/économiseurs de chaleur à tube à ailettes – Les échangeurs de chaleur à tubes à ailettes sont utilisés pour récupérer la chaleur des gaz d'échappement à basse et moyenne température pour le chauffage des liquides. Le tube à ailettes se compose d'un tuyau rond avec des ailettes attachées qui maximisent la surface et les taux de transfert de chaleur. Le liquide s'écoule à travers les tubes et reçoit de la chaleur des gaz chauds circulant à travers les tubes. Un échangeur à tubes à ailettes, où les gaz d'échappement de la chaudière sont utilisés pour le préchauffage de l'eau d'alimentation, est généralement appelé « économiseur » de la chaudière.

Chaudière à récupération - La chaudière de récupération de chaleur (WHB) est une chaudière à tubes d'eau qui utilise des gaz d'échappement à température moyenne à élevée pour générer de la vapeur. Les WHB sont disponibles dans une variété de capacités, permettant des apports de gaz de 1500 cum/heure à 1,5 million cum/heure. Dans les cas où la chaleur résiduelle n'est pas suffisante pour produire les niveaux de vapeur souhaités, des brûleurs auxiliaires ou une post-combustion sont normalement ajoutés pour atteindre un débit de vapeur plus élevé. La vapeur peut être utilisée pour le chauffage de processus ou pour la production d'électricité. La génération de vapeur surchauffée nécessite généralement l'ajout d'un surchauffeur externe au système.

Charger le préchauffage

Le préchauffage de la charge fait référence à tout effort visant à utiliser la chaleur perdue quittant un système pour préchauffer la charge entrant dans le système. L'exemple le plus courant est le préchauffage de l'eau d'alimentation de la chaudière, où un économiseur transfère la chaleur des gaz d'échappement de combustion chauds à l'eau entrant dans la chaudière. D'autres applications utilisent un transfert de chaleur direct entre les gaz d'échappement de combustion et les matériaux solides entrant dans le four.

Bien que le préchauffage de l'eau d'alimentation de la chaudière soit une pratique courante, le préchauffage de la charge du matériau avant la fusion dans les systèmes à chauffage direct n'est pas aussi largement utilisé. Cela est dû à diverses raisons, notamment les difficultés de contrôle de la qualité des produits, les problèmes associés aux émissions environnementales et la complexité et le coût accrus de la construction de systèmes avancés de chargement/récupération de chaleur des fours. Néanmoins, la récupération de chaleur via le préchauffage de la charge a fait l'objet d'une attention accrue ces dernières années. Les technologies et les barrières disponibles pour les différents fours de préchauffage de charge varient considérablement selon le type de four et la charge en question.

Options et technologies de récupération d'énergie à basse température

Bien que l'économie limite souvent la faisabilité de la WHR à basse température, il existe plusieurs applications où la chaleur résiduelle de faible qualité a été récupérée de manière rentable pour être utilisée. Les grandes quantités de chaleur perdue sont disponibles dans la plage de 40 deg C à 200 deg C et il existe des défis inhérents à sa récupération et à son utilisation qui nécessitent une enquête distincte et approfondie sur le WHR à basse température.

La majeure partie de la chaleur résiduelle industrielle se situe dans la plage des basses températures. Par exemple, les systèmes de combustion tels que les chaudières utilisent fréquemment des technologies de récupération qui évacuent les gaz à environ 150 °C à 180 °C. De plus, de grandes quantités de chaleur résiduelle peuvent être trouvées dans l'eau de refroidissement industrielle et l'air de refroidissement. Par exemple, le refroidissement des compresseurs d'air représente à lui seul une quantité substantielle de chaleur résiduelle par an. Une aciérie intégrée (ISP) au Japon a installé avec succès une centrale électrique d'une capacité de 3,5 MW utilisant de l'eau de refroidissement à seulement 98 deg C.

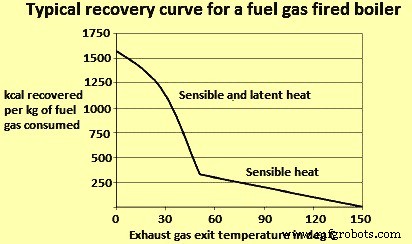

Dans le cas des gaz d'échappement de combustion, une chaleur considérable peut être récupérée si la vapeur d'eau contenue dans les gaz est refroidie à des températures plus basses. Des limites de température minimales autour de 120 degrés C à 150 degrés C sont souvent utilisées afin d'empêcher l'eau dans les gaz d'échappement de se condenser et de déposer des substances corrosives sur la surface de l'échangeur de chaleur. Cependant, un refroidissement supplémentaire des fumées peut augmenter considérablement la récupération de chaleur en permettant de récupérer la chaleur latente de vaporisation. La chaleur latente comprend une partie importante de l'énergie contenue dans les gaz d'échappement. Les technologies, qui peuvent minimiser l'attaque chimique tout en refroidissant les gaz d'échappement en dessous du point de condensation, peuvent atteindre des augmentations substantielles de l'efficacité énergétique en récupérant la chaleur latente d'évaporation. La figure 1 montre la récupération d'énergie avec différentes températures de sortie de cheminée. Si les gaz sont refroidis de 150 °C à 60 °C, il y a alors une augmentation de 3 % de l'efficacité. Le refroidissement des gaz jusqu'à 38 deg C capte une partie de la chaleur latente et peut fournir une augmentation d'efficacité de 11 %.

Fig 1 Récupération d'énergie avec différentes températures de sortie de cheminée

La récupération de chaleur à basse température est confrontée à trois défis. Ces défis sont indiqués ci-dessous.

- Il y a de la corrosion sur la surface de l'échangeur de chaleur. Au fur et à mesure que la vapeur d'eau contenue dans les gaz d'échappement se refroidit, une partie de celle-ci se condense et dépose des solides et des liquides corrosifs sur la surface de l'échangeur de chaleur. L'échangeur de chaleur doit être conçu pour résister à l'exposition à ces dépôts corrosifs. Cela nécessite généralement l'utilisation de matériaux avancés ou le remplacement fréquent des composants de l'échangeur de chaleur, ce qui est souvent peu économique.

- De grandes surfaces d'échange de chaleur sont nécessaires pour le transfert de chaleur. Les taux de transfert de chaleur sont fonction de la conductivité thermique du matériau d'échange de chaleur, de la différence de température entre les deux courants de fluide et de la surface de l'échangeur de chaleur. Étant donné que la chaleur perdue à basse température implique un gradient de température plus petit entre deux courants de fluide, des surfaces plus grandes sont nécessaires pour le transfert de chaleur. Cela limite la rentabilité des échangeurs de chaleur.

- Il y a nécessité d'une exigence pour la chaleur à basse température. La récupération de chaleur dans la plage de basse température n'a de sens que si l'usine a besoin de chaleur à basse température. L'utilisation finale potentielle est le chauffage de processus à basse température. D'autres options incluent l'utilisation d'une pompe à chaleur pour « améliorer » la chaleur à une température plus élevée pour servir une charge nécessitant des températures plus élevées. De plus, les technologies de production d'électricité à basse température émergent lentement.

Technologies d'échange de chaleur à basse température

Des technologies d'échange de chaleur à basse température sont disponibles qui peuvent refroidir les gaz en dessous des températures du point de rosée pour récupérer la chaleur perdue à basse température. Les options technologiques comprennent les économiseurs profonds, la récupération de la condensation par contact indirect, la récupération de la condensation par contact direct et les condenseurs à membrane de transport récemment développés. La commercialisation de ces technologies est limitée en raison des coûts élevés et parce que les installations n'ont pas d'utilisation finale pour la chaleur récupérée. Lorsque les installations n'ont pas d'utilisation finale pour la chaleur perdue, d'autres moyens de récupération sont utilisés, notamment les pompes à chaleur et la production d'électricité à basse température. Ces technologies sont également souvent limitées par des contraintes économiques.

Économiseurs profonds – Les économiseurs profonds sont conçus pour refroidir les gaz d'échappement à environ 70 °C et pour résister au dépôt de condensat acide à sa surface. La conception des économiseurs peut avoir différentes alternatives. Il peut avoir l'installation d'une section « jetable » sur l'extrémité froide de l'économiseur. Les tuyaux du bout froid se dégradent avec le temps et doivent être remplacés très souvent. La fréquence des remplacements dépend de la composition des gaz de combustion et du matériau de construction. Une des alternatives consiste à concevoir l'économiseur avec des tuyaux en acier inoxydable. L'acier inoxydable peut mieux résister aux gaz acides que l'acier doux généralement utilisé dans la construction. Dans une autre conception, on utilise de l'acier C pour la majorité de l'échangeur de chaleur, mais on utilise des tuyaux en acier inoxydable à l'extrémité froide où se produisent des dépôts acides. L'utilisation d'échangeurs de chaleur à tubes de verre (principalement pour les applications gaz-gaz telles que les préchauffeurs d'air) ou de matériaux avancés tels que le téflon peut être une autre alternative.

Récupération de condensation par contact indirect – Les récupérateurs de condensation à contact indirect refroidissent les gaz à environ 40°C. Dans cette plage, la vapeur d'eau contenue dans les gaz se condense presque complètement. Les échangeurs à contact indirect consistent en des échangeurs de chaleur à coque et à tube. Ils peuvent être conçus avec de l'acier inoxydable, du verre, du téflon ou d'autres matériaux avancés.

Récupération de condensation par contact direct – La récupération de la condensation par contact direct implique un mélange direct du flux de processus et du fluide de refroidissement. Étant donné que ce type de récupération n'implique pas de paroi de séparation à travers laquelle la chaleur doit être transférée, il évite certains des défis des grandes surfaces de transfert de chaleur requises pour les unités de récupération à contact indirect. Dans ce type de récupération, lorsque les fumées pénètrent dans l'échangeur de chaleur, elles sont refroidies par de l'eau froide introduite en tête de l'unité. Le flux d'eau chauffée sort par le bas de l'échangeur et fournit de la chaleur à un système externe. Un défi avec la condensation par contact direct est que l'eau peut être contaminée par des substances dans les gaz de combustion.

Condenseur à membrane de transport - Le condenseur à membrane de transport (TMC) est une technologie en développement pour capturer l'eau (ainsi que la chaleur latente de l'eau) de la vapeur d'eau dans les flux d'échappement de gaz. L'eau est extraite des gaz de combustion à des températures supérieures au point de rosée en utilisant la condensation capillaire et recyclée dans l'eau d'alimentation de la chaudière. Comme dans la récupération de chaleur par contact direct, TMC extrait l'eau chaude directement des fumées. Cependant, comme le TMC récupère l'eau par transport à travers une membrane, l'eau récupérée n'est pas contaminée comme dans la récupération par contact direct. La technologie a été démontrée pour des flux d'échappement propres dans une chaudière au gaz naturel. Cependant, la TMC nécessite un développement plus poussé des matériaux avancés avant qu'une mise en œuvre généralisée pour les flux de déchets plus sales ne soit possible.

Pompe à chaleur ou valorisation de la chaleur perdue à basse température – Les technologies d'échange de chaleur mentionnées ci-dessus impliquent un flux d'énergie « descendant » d'une utilisation finale à haute température vers une utilisation finale à basse température. Cela peut limiter les possibilités de récupération de chaleur lorsque la température de la chaleur perdue est inférieure à la température nécessaire pour une charge de chauffage donnée. Par exemple, la chaleur perdue peut être disponible sous forme d'eau chaude à environ 35 degrés C, tandis que de l'eau chaude à environ 85 degrés C est nécessaire. Dans ce cas, une pompe à chaleur peut offrir des possibilités de « mise à niveau » de la chaleur à la température d'utilisation finale souhaitée. Les pompes à chaleur utilisent des apports d'énergie externes pour entraîner un cycle qui absorbe l'énergie d'une source à basse température et la rejette à une température plus élevée. Selon la conception, les pompes à chaleur peuvent remplir deux fonctions. Ils peuvent soit améliorer la chaleur résiduelle à une température plus élevée, soit utiliser la chaleur résiduelle comme apport d'énergie pour alimenter un système de refroidissement par absorption. Les pompes à chaleur sont plus applicables aux flux de produits à basse température que l'on trouve dans les industries de transformation.

L'amélioration de la chaleur peut être économique dans certains cas, selon le différentiel de température requis et les coûts relatifs du carburant et de l'électricité. Si une installation a une charge thermique à une température légèrement supérieure à la source de chaleur perdue, la chaleur peut parfois être fournie plus efficacement par une pompe à chaleur que si elle doit être obtenue à partir de la combustion de combustible supplémentaire. Le coefficient de performance (COP) est une mesure des performances de la pompe à chaleur, déterminée à partir de la production de chaleur et de l'apport de travail et donnée par l'équation COP =Q/W où Q est la production de chaleur utile de la pompe à chaleur et W est l'apport de travail.

Une considération importante pour déterminer la faisabilité des pompes à chaleur est la température de la chaleur perdue et l'augmentation souhaitée de la température. Le type de cycle utilisé et le type de fluide de travail choisi influencent les températures auxquelles la pompe à chaleur peut recevoir ou rejeter de la chaleur, ainsi que déterminer l'élévation de température maximale réalisable. L'efficacité d'une pompe à chaleur diminue à mesure que l'élévation de température souhaitée augmente.

Cycle de compression fermé – En cycle de compression fermé, une pompe à chaleur est utilisée pour abaisser la température de l'eau de refroidissement, tout en utilisant la chaleur extraite pour augmenter la température de l'eau de procédé utilisée ailleurs dans l'usine. La pompe à chaleur se compose d'un évaporateur, d'un compresseur, d'un condenseur et d'un détendeur. Dans l'évaporateur, l'énergie est transférée de la source de chaleur résiduelle au réfrigérant. Ensuite, le réfrigérant entre dans le compresseur, où sa température augmente. Le réfrigérant surchauffé pénètre ensuite dans le condenseur et transfère la chaleur au dissipateur thermique. Enfin, le réfrigérant est étranglé dans un détendeur avant de retourner à l'évaporateur.

Recompression de vapeur en cycle ouvert – La recompression de vapeur en cycle ouvert utilise la compression pour augmenter la pression (et par conséquent la température) de la vapeur résiduelle. La recompression de vapeur mécanique utilise un compresseur mécanique, tandis que la recompression de vapeur thermique utilise un éjecteur de vapeur, et est donc entraînée par la chaleur plutôt que mécaniquement

Pompes à chaleur à absorption – Les pompes à chaleur à absorption sont très similaires au cycle de compression fermé, sauf que le compresseur est remplacé par un mécanisme d'absorption thermique plus complexe. Selon les besoins de l'usine, le système peut être configuré de plusieurs façons. Dans un type, la pompe à chaleur peut utiliser un apport de chaleur à basse et haute température pour rejeter la chaleur à un niveau intermédiaire (par exemple, améliorer la chaleur à basse température). Dans un autre type, la pompe à chaleur peut utiliser une entrée de température moyenne pour rejeter la chaleur dans un flux à basse température et un flux à température plus élevée. Cette deuxième application peut être utilisée pour la climatisation et/ou la réfrigération.

Production d'énergie

La production d'électricité à partir de la chaleur résiduelle implique généralement l'utilisation de la chaleur résiduelle des chaudières pour créer de l'énergie mécanique qui entraîne ensuite le générateur électrique. Ces cycles de puissance sont bien développés. Cependant, de nouvelles technologies sont en cours de développement qui peuvent générer de l'électricité directement à partir de la chaleur, telles que la génération thermoélectrique et piézoélectrique. Lors de l'examen des technologies de production d'électricité pour WHR, un facteur important à garder à l'esprit est les limitations thermodynamiques de la production d'électricité à différentes températures. L'efficacité de la production d'électricité dépend fortement de la température de la source de chaleur résiduelle. En général, la production d'électricité à partir de la chaleur résiduelle a été limitée aux seules sources de chaleur résiduelle de température moyenne à élevée. Cependant, les progrès des cycles de puissance alternatifs peuvent augmenter la faisabilité de la production à basse température. Bien que l'efficacité maximale à ces températures soit plus faible, ces systèmes peuvent toujours être économiques en récupérant de grandes quantités d'énergie à partir de la chaleur perdue.

Les trois méthodes de génération d'énergie par l'utilisation d'énergie mécanique sont décrites ci-dessous.

Cycle vapeur Rankine – Le système le plus fréquemment utilisé pour la production d'électricité à partir de la chaleur résiduelle consiste à utiliser la chaleur pour générer de la vapeur, qui entraîne ensuite une turbine à vapeur. Le cycle de vapeur traditionnel de Rankine est l'option la plus efficace pour récupérer la chaleur résiduelle des flux d'échappement avec des températures supérieures à 340 °C. À des températures de chaleur résiduelle plus basses, les cycles de vapeur deviennent moins rentables, car la vapeur à basse pression nécessite un équipement plus grand. De plus, la chaleur perdue à basse température ne peut pas fournir une énergie suffisante pour surchauffer la vapeur, ce qui est une exigence pour empêcher la condensation de la vapeur et l'érosion des aubes de turbine. Par conséquent, les applications de récupération de chaleur à basse température sont mieux adaptées au cycle organique de Rankine ou au cycle de Kalina, qui utilisent des fluides dont les températures d'ébullition sont inférieures à celles de la vapeur.

Cycle organique de Rankine – Le cycle de Rankine organique (ORC) fonctionne de la même manière que le cycle de Rankine à la vapeur, mais utilise un fluide de travail organique au lieu de la vapeur. Les alternatives incluent l'huile de silicone, le propane, les halo-alcanes (par exemple les fréons), l'iso-pentane, l'iso-butane, le p-xylène et le toluène, qui ont un point d'ébullition plus bas et une pression de vapeur plus élevée que l'eau. Cela permet à ORC de fonctionner avec des températures de chaleur résiduelle nettement inférieures. La plage de température la plus appropriée dépend du fluide utilisé, car les propriétés thermodynamiques des fluides influencent l'efficacité du cycle à différentes températures. Par rapport à la vapeur d'eau, les fluides ont une masse moléculaire plus élevée, permettant des conceptions compactes, un débit massique plus élevé et des rendements de turbine plus élevés. Cependant, étant donné que l'ORC fonctionne à des températures plus basses, l'efficacité globale est faible et dépend de la température du condenseur et de l'évaporateur. Bien que l'efficacité soit inférieure à celle d'une centrale à vapeur à haute température, il est important de se rappeler que les cycles à basse température sont intrinsèquement moins efficaces que les cycles à haute température. Les limites de rendement peuvent être exprimées selon le rendement de Carnot qui est le rendement maximal possible pour un moteur thermique fonctionnant entre deux températures. A Carnot engine operating with a heat source at 150 deg C and rejecting it at 25 deg C is only about 30 % efficient. In this light, a low efficiency in the range of 10 % to 20 % in case of ORC is a substantial percentage of theoretical efficiency, especially in comparison to other low temperature alternatives, such as piezoelectric generation, which are only 1 % efficient.

Although the economics of ORC, heat recovery need to be carefully analyzed for any given application, it is a useful alternative in those industries which do not have in-house use for additional process heat or no neighbouring plants which can make economic use of the heat.

Kalina cycle – The Kalina cycle is a variation of the Rankine cycle, using a mixture of ammonia and water as the working fluid. A key difference between single fluid cycles and cycles which use binary fluids is the temperature profile during boiling and condensation. For single fluid cycles, the temperature remains constant during boiling. As heat is transferred to the working medium (water), the water temperature slowly increases to boiling temperature, at which point the temperature remains constant until all the water has evaporated. In contrast, a binary mixture of water and ammonia (each of which has a different boiling point) increases its temperature during evaporation. This allows better thermal matching with the waste heat source and with the cooling medium in the condenser. Consequently, these systems achieve considerable greater energy efficiency. The cycle was invented in the 1980s.

Direct electrical conversion technologies

Whereas traditional power cycles involve using heat to create mechanical energy and ultimately electrical energy, new technologies are being developed which can generate electricity directly from heat. These include thermoelectric, thermionic, and piezoelectric technologies. However, these technologies are in development stage. A few have undergone some prototype testing in applications such as heat recovery in automotive vehicles.

Thermoelectric generation – Thermoelectric (TE) materials are semiconductor solids which allow direct generation of electricity when subject to a temperature differential. This technology is based on a phenomenon known as the Seebeck effect which states that when two different semiconductor materials are subject to a heat source and heat sink, a voltage is created between the two semi-conductors. Conversely, TE materials can also be used for cooling or heating by applying electricity to dissimilar semiconductors. Thermoelectric technology has existed for a long time (the thermoelectric effect was first discovered in 1821), but has seen limited use due to low efficiencies and high cost. Most TE generation systems in use have efficiencies in the range of 2 % to 5 %. These have mainly been used to power instruments on spacecraft or in very remote locations. However, recent advances in the nano-technology have enabled advanced TE materials which can achieve conversion efficiencies 15 % or higher.

In a recent study, it has been concluded that advanced TE packages are appropriate in medium to high temperature, high flow rate exhaust streams where facilities have little use for recovered waste heat. However, more development work is needed in this area. Low cost, high volume production methods for TE materials need to be developed in order to achieve this goal. Also, maintaining a high temperature differential across thin TE devices present a significant engineering challenge. Obtaining high heat transfer rates require advances in heat transfer materials and heat exchange systems with high heat transfer coefficients.

Piezo-electric power generation Piezo-electric power generation (PEPG) is an option for converting low temperature waste heat in the range of 100 deg C to 150 deg C to electrical energy. Piezo-electric technology converts mechanical energy in the form of ambient vibrations to electrical energy. A piezo-electric thin film membrane can take advantage of oscillatory gas expansion to create a voltage output. However, there are several technical challenges associated with PEPG technologies. These include (i) low efficiency (only around 1 % efficient), (ii) difficulties remain in obtaining high enough oscillatory frequencies (current devices operate at around 100 Hz, and frequencies needed are close to 1,000 Hz), (iii) high internal impedance, (iv) complex oscillatory fluid dynamics within the liquid/vapour chamber, (v) need for long term reliability and durability, and (vi) high costs.

While the conversion efficiency of PEPG technology is currently very low (1 %), there can be prospects to use PEPG cascading, in which case efficiencies can reach about 10 %. Other key issues are the costs of manufacturing piezoelectric devices, as well as the design of heat exchangers to facilitate sufficient heat transfer rates across a relatively low temperature difference.

Thermionic generation – Thermionic devices operate similar to thermo-electric devices. However, whereas thermoelectric devices operate according to the Seebeck effect, thermionic devices operate via thermionic emission. In these systems, a temperature difference drives the flow of electrons through a vacuum from a metal to a metal oxide surface. One key disadvantage of this technology is that it is limited to applications with high plying electricity to dissimilar semiconductors. Thermo-electric technology has existed for temperatures above 1,000 deg C. However, some development has enabled their use at around 100 deg C to 300 deg C range.

Thermo photo voltaic generator Thermo photo voltaic generators can be used to convert radiant energy into electricity. This technology involves a heat source, an emitter, a radiation filter, and a photo voltaic (PV) cell (like those used in solar panels). As the emitter is heated, it emits electro-magnetic radiation. The PV cell converts this radiation to electrical energy. The filter is used to pass radiation at wave-lengths which match the PV cell, while reflecting remaining energy back to the emitter. This technology can potentially enable new methods for WHR. A small number of prototype systems have been built for small burner applications and in a helicopter gas turbine.

WHR and iron and steel industry

The iron and steel industry employs several high temperature furnaces for coke, sinter, hot metal, and steel production and accounts for high energy consumption. While recovery from clean gaseous streams in the industry is common, heavily contaminated exhaust gases from coke oven, blast furnace (BF), basic oxygen furnace (BOF), and electric arc furnace (EAF) continues to present a challenge for economic WHR. Heat recovery techniques from these dirty gaseous streams are available, yet implementation has been limited due to high capital investment costs.

The steel industry has made the biggest progress in reducing its energy intensity. Such progress has been achieved by continuous casting and optimization of BF operation, and also through steel recycling and replacement of fossil fuels with recycled by-product gases (coke oven gas, blast furnace gas, and converter gas). In-situ waste heat recovery has been implemented wherever possible, for example, by recirculating hot flue gases inside the furnace where they were created to lower external energy demand, or by using hot flue gases to preheat combustion air or fuel gas. Such energy efficiency improvements still leave residual waste heat recovery opportunities, e.g. to produce steam for other parts of the process or to produce electricity.

WHR in case of steel plants is described below.

Coke production

Production of coke is an essential burden material for BF operation. Coke is produced in coke ovens, where coal is heated in an oxygen limited atmosphere. There are two methods for producing coke namely (i) the byproduct process, and (ii) the non-recovery process. In the byproduct process, chemical byproducts (crude tar, ammonia, and light oils) in the coke oven gas are recovered, while the remaining coke oven gas (COG) is cleaned and recycled within the steel plant. In the non-recovery process, the entire COG is burned in the process. The most common type of process is still the byproduct process and this is discussed below.

Byproduct cokemaking process has two areas of sensible heat loss namely (i) COG which is cooled in the gas cleaning process, and (ii) waste gas leaving the coke oven. The coke making process employs several coke oven chambers separated by heating flues. Recycled COG, and sometimes other gases such as BF gas, are used as the fuel source in the heating flue and supply heat to the oven chamber where coal carbonization takes place. As coal is carbonized in the oven chamber, gas and moisture (accounting for around 8 % to 11 % of charged coal) are driven off and leave through the pipes. The COG has a high heat content ranging from around 4000 kcal/cum to 4400 kcal/cum and hence it can be recycled for use as a fuel after undergoing a cleaning process.

The temperature of the crude COG at the oven outlet ranges from 650 deg C to 1000 deg C. At this point, the COG gas is a source of sensible heat. However, the heat is universally wasted due to the high amount of tar and other materials which can cause build up on heat exchanger surfaces. Upon leaving the oven, the COG is cooled by ammonia liquor spray followed by primary coolers. Different technologies are then used for removing tar, sulphur compounds, ammonia, and light oils. After cleaning, the COG is used as a fuel throughout the steel plant. In this arrangement, only the chemical energy of the COG is recovered when recycled, while the sensible heat is wasted.

While most of the steel plants do not employ heat recovery from COG, a limited level of heat recovery from COG is possible, as shown by the success of this practice in Japan. Coke oven facilities in Japan have successfully applied heat recovery through use of a low pressure heat transfer medium. In general, the minimum allowable temperature for the COG in the heat exchanger is around 450 deg C. At lower temperatures, tar condenses and leads to soot formation on the heat exchanger surface. Cooling to 450 deg C enables only about one third of the sensible heat to be recovered. However, it is unlikely that ISPs in other countries are going to pursue new technologies for heat recovery from crude coke oven gas. This is since ISPs are facing cost barriers with heat recovery from dirty exhaust streams. Also, the byproduct coke making process can become irrelevant in future years. It is likely that the ISPs are going to move away from the byproduct process to the non-recovery process due to environmental considerations. In the non-recovery process, the COG gas is burned within the process, and a WHB used to recover the sensible heat in the off gases.

Another source of sensible heat loss in coke ovens is the waste gases from the combustion of recycled fuel gases. The recycled fuel gases are used in the heating flue, which is adjacent to the oven chamber. Combustion of the fuel gases generates hot exhaust gases which leave the oven flue and pass through a regenerator to transfer heat to incoming combustion air and/or fuel. Waste gases leave the regenerator at temperatures averaging around 200 deg C. In some plants, the heat content of the waste gases are further recovered by use of a heat pipe or for preheating coal charge and reducing its moisture content. In this case, the temperature of the exhaust gases drops to around 60 deg C.

Production of sinter

Sintering plant consists of two major sections, sintering section and sinter cooling section. Heat recovery from both parts has been developed namely (i) from sintering section exhaust gas, and (ii) from cooling section cooling gas. There is large temperature difference depending on the position of the section. Average gas temperature in both sections is in the level of 100 deg C to 150 deg C, too low for effective heat recovery. Heat recovery is to be limited to high gas temperature zone, the final part of sintering section and primary part of cooling section, where gas temperatures of 300 deg C or higher are available. Although heat recovery zone is limited, the gas volume of sintering process is large enough for practical heat recovery.

The waste gas energy recovery system consists of hood, dust catcher, heat recovery boiler, circulation fan and de-aerator. Sintering machine exhaust gas is corrosive containing some dusts. Heat recovery is generally limited to high gas temperature zone as aggregated average temperature is low for heat recovery. At the same time, due to its corrosiveness, the gas temperature after heat recovery is to be kept above acid due point of the gas. Cooling gas is basically atmosphere air containing some dust. In case of sinter cooler, it is same as sintering machine heat recovery. Due to gas temperature distribution along with the cooler, heat recovery is limited to high gas temperature zone.

Sintering machine exhaust gas heat recovery can be categorized to circulation type and non-circulation type. In circulation type, gas after heat recovery are circulated to sintering machine as cooling gas replacement, whereas in non-circulation type, the gas after heat recovery is lead to gas treatment facility directly. Circulation type is adopted to improve heat recover efficiency.

In case of cooler heat recovery, the cooler gas is air. The cooler heat recovery system can be categorized as circulation type and non-circulation type. In case of non-circulation type, after heat recovery from hot gas zone, cooling gas is released to the atmosphere. In case of circulation type, after heat recovery from hot gas zone, cooling gas is led to cooler and reused for sinter cooling. Cooler gas temperature rises through recirculation and consequently results to higher heat recovery. On the other hand, cooling gas temperature rises up to the level of 180 deg C, cooling capability can decrease. Sinter temperature at outlet of the cooler is higher around 30 deg C in circulation type. Temperature difference is small enough and does not affect sinter plant operation. Recovered energy increases by 50 % in circulation type compared to non-circulation type. Fan power consumption is larger in case of circulation type. However, recovered power is far larger.

Hot metal production in BF

BF is one of the main units in ISPs. It converts iron ore into hot metal. Raw materials are charged from the top, including iron containing materials (lump iron ore, sinter, or pellets), additives (flux), and coke, while hot air and supplemental fuels are injected through tuyeres at the bottom of the furnace. The burden moves down through the BF and meets a rising current of hot gases. The hot air entering the BF is provided by several auxiliary hot blast stoves. In the hot blast stove, mixed gas consisting of BF gas (BFG) and COG are combusted. The heat from the combustion exhausts is transferred to a checker work regenerator. When the regenerator reaches an appropriate temperature, the flow of air is reversed and cold air is forced through the regenerator, which transfers heat to the cold air. The heated air is then injected into the furnace. The system operates according to the same principles as a regenerator used for heat recovery. However in this case, the regenerator is not a waste heat recovery unit, but rather the mechanism for transferring heat from the stove to the hot blast. Sources of off gas waste heat in BF include both the exhaust gases from the hot blast stove and the BFG leaving the BF.

There is sensible heat loss from BFG. New BFs are designed for efficient heat transfer, resulting into hot gases at the BF top in the low temperature range. The BFG is recovered for use as a fuel in blast air heating, rolling mill reheating furnaces, coke oven heating, power production, and steam generation. Since BFG has low calorific value, it is often mixed with COG or converter gas. BFG is required to be cleaned before it can be used as a fuel, and the sensible heat contained in the gas is rarely recovered. In some cases, BF operates at a sufficiently high pressure (2.5 atm or higher) to economically use a top pressure recovery turbine (TRT) for recovering of the pressure energy of the BFG. The gas is to be cleaned before entering the TRT, which is generally accomplished via wet cleaning, with the result that sensible heat of the off gas is lost. An alternative to wet cleaning technology is dry cleaning, in which the temperature of the gas entering the TRT can be raised to around 120 deg C. Dry type TRT technology is already working in several places. However, it is more expensive.

Another opportunity for WHR is from the combustion exhaust gases leaving hot blast stoves. The gases are at temperatures of around 250 deg C. The blast stove exhaust gas is relatively clean and is more compatible with heat recovery devices, making heat recovery from blast stoves a more common practice. The heat can be used to preheat combustion air and/or fuel gas. Heat exchangers used include rotary regenerators, fixed plate heat exchangers, and circulating thermal medium systems.

Production of liquid steel in BOF

BOF uses oxygen to oxidize impurities in the hot metal. Operation is semi-continuous:hot metal and scrap are charged to the furnace, oxygen is injected, fluxes are added to control erosion, and then the metal is sampled and tapped. The temperature required to melt the metal is supplied by the exothermic oxidation reaction and hence, no external heat source is needed.

The off gases from the BOF are at a high temperature. It has a high concentration of CO (carbon monoxide). Like COG and BFG, BOF gases offer opportunities for recovery of chemical energy and sensible heat. Challenges to WHR include high capital costs and the substantial maintenance problems resulting from hot dirty gases. Contaminants include iron oxides, heavy metals, SOx, NOx, and fluorides.

Various commercial methods for WHR are available. The two main methods for heat recovery are open combustion and suppressed combustion. In open combustion systems, air is introduced to the BOF gas duct to combust the CO. The heat generated is recovered with a waste heat boiler. In the suppressed combustion method, a skirt is added to the converter mouth to reduce air infiltration and combustion of the CO. The gas is then cleaned, collected, and used as a fuel. It is also possible to recover both the gas and the sensible heat via a combined boiler/suppressed combustion gas recovery system.

Liquid steel production by EAF

The steel industry has experienced significant growth in manufacture from recycled scrap via electric smelting. EAF and induction furnace are the two types of furnaces used to melt ferrous scrap for electric smelting. Out of these two, EAF is the prominent furnace. The furnace is refractory lined and typically covered by a retractable roof, through which C electrodes are lowered. Charge materials are lowered through the roof. Fluxes and alloying agents are also added to help control the quality of the material. The electrodes are then lowered to about an inch above the metal, and the current provides heat for melting the scrap. During furnace operation, several gases and particulate emissions are released, including CO, SOx, NOx, metal oxides, volatile organic compounds (VOCs), and other pollutants. Off gas temperatures at peak loads can equal anywhere from 1,350 deg C to 1,950 deg C. Exhaust gases are responsible for losses of around 20 % of the power input. Half of these losses are due to the chemical energy in the gases, while the other half is sensible heat. Additionally, around 8 % to 10 % of energy input is also lost to EAF cooling water jacket.

The most common method for heat recovery is scrap preheating, which has been widely used. The use of off gases to preheat scrap can save from 5 % to 10 % of total EAF energy consumption. Initial designs for scrap preheat required piping off gases to the charging bucket. Some of the challenges with these systems include the need to transport preheated scrap containing semi-burned non scrap materials (e.g., plastics), as well the evaporation of volatiles which create odour and environmental control problems. Alternatives to the bucket preheating system include the Consteel process, the Fuchs shaft furnace, and the Twin shell furnace. These processes have been installed at various places.

The Consteel process involves continuous charging of scrap and uses a scrap conveyer, a feeding system, and a preheater. The preheater is a refractory lined tunnel where off gases flow opposite the flow of scrap charge. Air is introduced into the preheater to burn the CO and CO2 and thus both the chemical and sensible heat in the off gas is used. An afterburner is sometimes installed to burn remaining CO and other compounds.The Fuchs shaft furnace involves a shaft immediately above the arc furnace roof. The charge is loaded via baskets in three stages. The baskets are refractory lined and designed with a seal which prevents the escape of fumes. Scrap heating is further assisted by auxiliary oxy-fuel burners. Additionally, afterburners are installed to completely combust all the CO. One additional benefit of the system is that charge acts as a dust filter, capturing around 40 % of the dust and returning it to the furnace, thus enabling slight increases in yield.

The benefits and drawbacks of scrap preheating systems depend on the specific operation. In some cases, it enables reduced electricity consumption and increased productivity. In other cases, scrap preheating systems are difficult to maintain. As EAFs become increasingly efficient and tap to tap times are reduced, scrap handling can reduce productivity and possibly create burdensome maintenance demands. In one case, the energy savings enabled by scrap preheating are reduced by about one half when tap to tap times are reduced by a third.

Power plant boilers

Boilers in ISPs normally use BFG and COG as fuel. The exhaust gas temperature for the boilers varies with the boiler’s age and the controls used. Temperatures can be fairly high (340 deg C to 450 deg C), with O2 content varying from 3 %7.5 %. The waste heat is in the form of clean, contamination-free gases and does not require further conditioning. The areas of waste heat and recovery from boilers and steam systems include (i) use of exhaust gases to preheat BFG and COG, (ii) use of low-temperature power generation if economically justifiable, (iii) preheating service water or river water for use in the plant, if possible and required, and low-pressure steam can be condensed and reused for the boiler water system instead of venting.

Reheating furnace

Reheating furnace is a key equipment of the hot rolling mills. Its function is to continuously heat billets, slabs or blooms of different sizes and grades upto 1,250 deg C. Most of the new reheat furnaces are walking beams furnaces (WBF). On the WBF, the heating is done over and under the products which are handled from charging side to discharging side by means of insulated and cooled beams (skids). A key performance criterion for reheating furnaces is heating homogeneity. 20 % to 30 % of the energy input is typically wasted divided between several thermal losses namely (i) the temperature of the exhaust gas between the combustion air recuperator and the stack is at 250 deg C to 300 deg C with natural gas fuel and higher with lower calorific value fuel, (ii) the product handling systems inside the furnace with skids and post cooling system, and (iii) wall and doors losses, hardly recoverable.

Water is used to constantly cool the skid system which is in contact with a very hot atmosphere in the furnace. This water loop typically enters at 40 deg C and is heated by 15 deg C before being directed to a dedicated cooling system.

At several places, WHR is carried out on the skid cooling system by producing steam when it is needed in the plant for other purposes. On its own, this installation reduces losses through the skid system because of the use of water cool pipes used at higher temperature. If steam is not needed by the plant then an ORC (adapted for such temperatures around 200 deg C) can be installed on the steam circuit to produce electricity. This installation has the benefit of being easily and safely operable especially with high variability of the losses because of the constant temperature brought by the water phase change. Most of the time, this technology is not installed because of long payback, and the energy contained in exhaust gases is wasted.

An electricity production system is possible to recover energy from exhaust gases. Depending on the heat source temperature, either a water-steam cycle (with low efficiency furnace) or an ORC (with better efficiency) are available. However, most of the time those technologies are not installed because of their long payback. This situation can have another solution. This solution combines heat from the skid cooling loop operated at higher pressure and temperature so as to produce a mixture of steam and water at around 215 deg C in a closed loop and heat from exhaust gases. The two heat sources are recovered separately thanks to organic heat fluid loops and then combined to form a common heat source.

The heat fluctuation from the exhaust gases (temperature and volume are modified) in case of furnace power variations (production or product variations) are balanced because of the constant temperature of the heat coming from the skid cooling system. Thus operation of the system is easy and makes the global heat source more stable especially with high fluctuations.

It is possible that the reheat furnace production can fluctuate in few minutes, which affects the heat content of exhaust gases entering the WHR system. The ORC is a rather flexible system which can accommodate such variations upto a certain point. An ORC can typically operate down to 30 % of its nominal capacity, and automatically shuts down when the heat input goes below that threshold. However, the economic aspect is affected as electricity production also decreases as well.

Heat storage solutions can be adapted to daily variations are becoming available for industrial applications and can be used in combination with an ORC to flatten its production. Oil is, for instance, is appropriate heat storage medium at that temperature level. Economic benefits need to be assessed on a case by case basis.

Waste heat from solid streams

In addition to waste heat losses from off gases, solid streams and cooling water are sources of additional sensible heat losses. Solid products and byproducts with significant waste heat losses include hot coke, hot sinter, BF slag, BOF slag, cast steel, and hot rolled steel. Though the heat from solid streams are often more difficult to recover, the heat losses are high. The sensible heat loss from coke is recovered in some plants coke dry quenching (CDQ) as an alternative to wet quenching. CDQ involves catching incandescent coke in a specially designed bucket, which is discharged into the CDQ vessel. An inert gas such as nitrogen passes over the coke and recovers its sensible heat. The hot gas is then passed through a waste heat boiler. Energy saving is in the range of 0.2 million to 0.25 million kcal per ton of coke. There have also been attempts to recover heat from other solid flows via radiant heat boilers. This was unsuccessful for BF and BOF slag, but has been commercialized for recovering heat from cast steel in a few locations in Japan and Germany.

Another option for reducing heat losses from cast steel is hot charging, in which cast products are charged to the reheating furnace while still hot. Hot charging can save about 0.12 million kcal per ton. Sensible heat loss from hot rolled steel can also be partially recovered by using water cooling. Since the final temperature of the cooling water is generally low (around 80 deg C), it can be upgraded for other heating applications with a heat pump.

Processus de fabrication

- Technologies faisant basculer l'industrie 4.0

- Les technologies font basculer l'industrie 4.0

- Qu'est-ce qu'un déchet environnemental ?

- 15 Chapitre 6 :Traitement thermique

- Processus de traitement thermique de l'acier

- 3 étapes du processus de traitement thermique

- Traitement thermique de l'aluminium et des alliages d'aluminium

- Traitement thermique du cuivre et des alliages de cuivre

- Méthodes de récupération d'énergie :système refroidi par air ou refroidi par eau