Technologies de traitement des eaux usées et de l'eau

Technologies de traitement des eaux usées et de l'eau

Bon marché et abondante, l'eau a été pendant des siècles une utilité de production que l'industrie sidérurgique tenait pour acquise. Mais dans le scénario actuel, les ressources en eau se raréfient en raison du déséquilibre croissant entre la disponibilité et la consommation d'eau douce, d'où l'accès à une eau propre et salubre est devenu l'un des défis majeurs de la société moderne. La demande en eau ne cesse d'augmenter en raison (i) de l'augmentation de la population et de la migration vers les régions sujettes à la sécheresse, (ii) du développement industriel rapide et de l'augmentation de la consommation d'eau par habitant, et (iii) du changement climatique entraînant une modification des conditions météorologiques dans les zones peuplées. Cela a conduit l'industrie sidérurgique à entrer dans une nouvelle ère de contrainte hydrique. De plus, au cours des trois dernières décennies, les préoccupations concernant la pollution de l'environnement ont augmenté dans le monde entier, ce qui a entraîné la promulgation de réglementations environnementales plus restrictives.

L'industrie sidérurgique utilise d'énormes quantités d'eau douce pour une variété d'utilisations, notamment le refroidissement, la suppression de la poussière, le nettoyage, le contrôle de la température (traitement thermique), le transport des déchets (cendres, boues et tartre, etc.) et d'autres utilisations. L'eau est une partie essentielle de certains processus de l'aciérie, tels que l'ajout d'eau pour contrôler la teneur en humidité du mélange de charbon à coke, la pelletisation du mélange d'agglomération, la fabrication de pellets verts pendant la production de pellets de minerai de fer, la production de vapeur et donc d'électricité. et granulation de laitier de haut fourneau, etc. L'utilisation d'une grande quantité d'eau génère également une quantité considérable d'eaux usées qui doivent être rejetées. Les rejets d'eaux usées de l'industrie sidérurgique ont été reconnus comme l'un des facteurs de pollution aquatique. Les eaux usées générées par les processus de l'aciérie contiennent de nombreuses substances et produits chimiques dissous et non dissous.

Les principales utilisations de l'eau de procédé par les procédés des usines sidérurgiques comprennent le refroidissement et le nettoyage des gaz de procédé, le refroidissement direct du coke et du laitier, le refroidissement et le nettoyage directs de l'acier, le rinçage du produit, la préparation de la solution de procédé et le refroidissement direct de l'équipement de procédé, etc. La majeure partie de l'eau utilisée par l'usine sidérurgique sert au refroidissement sans contact des équipements de traitement. L'eau est également utilisée pour la production de vapeur et d'électricité.

Les eaux usées de procédé sont définies comme toutes les eaux usées qui entrent en contact direct avec le procédé, le produit, les sous-produits ou les matières premières pour la production de fer et d'acier. Les eaux usées de procédé comprennent également les eaux usées provenant de la trempe des scories, du nettoyage des équipements, des dispositifs de contrôle de la pollution de l'air, de l'eau de rinçage et de l'eau de refroidissement contaminée. Les eaux usées sanitaires et les eaux pluviales ne sont pas considérées comme des eaux usées de procédé. Les eaux usées de refroidissement sans contact sont l'eau de refroidissement qui n'entre pas directement en contact avec le processus, les produits, les sous-produits ou les matières premières. Ces eaux usées ne sont pas considérées comme des eaux usées de procédé. Les eaux usées non liées au procédé sont celles générées par les opérations non liées au procédé telles que les eaux usées des services publics (résidus de traitement de l'eau, purge de chaudière, eaux usées de contrôle de la pollution de l'air provenant de l'équipement de récupération de chaleur et eau générée par les installations de cogénération), les eaux usées traitées ou non traitées provenant de systèmes d'assainissement des eaux souterraines, eau d'assèchement pour les fondations des bâtiments et autres flux d'eaux usées non associés aux processus de production.

Un rejet d'eaux usées signifie le rejet d'eaux usées traitées ou non traitées dans un cours d'eau récepteur. Un rejet peut provenir d'une station d'épuration ou d'un trop-plein dans le système de collecte. Le rejet d'eaux usées non traitées peut créer plusieurs conditions indésirables. Ceux-ci comprennent (i) l'appauvrissement en oxygène et la production d'odeurs dans le cours d'eau, (ii) les effets négatifs sur la santé humaine dus à la présence de micro-organismes pathogènes, (iii) les accumulations de boues et d'écume, (iv) l'eutrophisation des masses d'eau due à la croissance de les plantes aquatiques et les algues puisque les eaux usées peuvent contenir une certaine quantité de nutriments, et (v) la production de grandes quantités de gaz malodorants à cause de la décomposition des composés organiques présents dans les eaux usées. Ce rejet d'eaux usées contribue à la pollution des masses d'eau de la zone s'il n'est pas correctement traité et rendu inoffensif avant le rejet. Par conséquent, le traitement des eaux usées est un must avant de quitter les locaux de l'usine et leur rejet dans les plans d'eau naturels.

Les méthodes de traitement des eaux usées ont d'abord été développées en réponse aux conditions défavorables causées par le rejet d'eaux usées dans l'environnement et aux préoccupations de santé publique. Le traitement des eaux usées dans l'industrie sidérurgique est assez complexe car la nature des eaux usées a des caractéristiques différentes selon les différentes unités de traitement de l'aciérie.

L'eau pure se compose de 2 parties d'hydrogène et 1 partie d'oxygène. Dans la nature, l'eau contient de nombreuses impuretés dissoutes. En fait, l'eau est appelée "le solvant universel" en raison de sa capacité à dissoudre de nombreuses substances. Même l'eau distillée et l'eau de pluie ne sont pas "complètement" pures car elles contiennent normalement de très faibles niveaux de substances dissoutes telles que l'ammoniac, qui sont considérées comme des impuretés. Des substances dissoutes se trouvent dans les eaux de surface et souterraines. Lorsque la pluie tombe, l'azote et d'autres gaz sont absorbés. L'eau, lorsqu'elle traverse le sol, peut dissoudre des substances de la terre telles que le sodium, le calcium, le fer, le phosphore, le magnésium et le sulfate.

L'eau douce domestique non traitée ou brute a une odeur de moisi, un pH compris entre 6,5 et 8 et une couleur brun grisâtre. Les contaminants généralement trouvés dans l'eau non traitée peuvent être largement classés en quatre classes de base, à savoir (i) les contaminants organiques, (ii) les contaminants inorganiques, (iii) les agents pathogènes et (iv) les autres contaminants. Les contaminants typiques présents dans les eaux usées sont indiqués ci-dessous.

Solides – Les solides totaux dans les eaux usées peuvent être sous forme de solides dissous ou de solides en suspension. Les solides en suspension peuvent être sous forme de solides colloïdaux (qui ne peuvent pas être décantés) ou de solides décantables. Les solides en suspension (MES) entraînent le développement de dépôts de boues et de conditions anaérobies lorsque les eaux usées non traitées sont rejetées dans le milieu aquatique. Le total des solides en suspension (TSS) comprend toutes les particules qui traversent un filtre. À mesure que les niveaux de TSS augmentent, un plan d'eau commence à perdre sa capacité à soutenir une diversité de vie aquatique. Les solides en suspension absorbent la chaleur du soleil, ce qui augmente la température de l'eau et diminue par la suite le niveau d'oxygène dissous. Certains solides peuvent également être des solides flottants. Ces solides flottants sont généralement constitués de particules d'huile ou de graisse et constituent l'écume. L'écume est plus facilement éliminée par un équipement d'écrémage de surface.

Produits organiques biodégradables – Les matières organiques biodégradables sont composées principalement de protéines, de glucides et de graisses. Les matières organiques biodégradables sont mesurées principalement en termes de DBO (demande biochimique en oxygène) et de DCO (demande chimique en oxygène). La DBO, une mesure importante de la qualité de l'eau, mesure la quantité d'oxygène nécessaire aux bactéries et autres organismes pour oxyder la matière organique présente dans un échantillon d'eau sur une période de 5 jours à une température de 20 °C. La DCO mesure tout le carbone organique à l'exception de certains composés aromatiques (benzène, toluène et phénol, etc.) qui ne sont pas complètement oxydés lors de la réaction. La DCO est une réaction d'oxydation chimique. Une DBO et une DCO élevées contribuent à de faibles concentrations d'oxygène dans les masses d'eau et, ensemble, ont un impact négatif sur la vie aquatique des masses d'eau. La stabilisation biologique des matières organiques biodégradables peut entraîner l'épuisement des ressources naturelles en oxygène et le développement de conditions septiques, si elles sont rejetées sans traitement dans l'environnement.

Pathogènes – Les agents pathogènes sont des micro-organismes qui causent ou peuvent causer des maladies. Les maladies transmissibles peuvent être transmises par les organismes pathogènes présents dans les eaux usées.

Nutriments – L'azote et le phosphore, ainsi que le carbone, sont des nutriments essentiels à la croissance. Lorsqu'ils sont rejetés dans le milieu aquatique, ces nutriments peuvent entraîner la croissance d'une vie aquatique indésirable. Lorsqu'ils sont rejetés en quantités excessives sur le sol, ils peuvent également entraîner la pollution des eaux souterraines.

Polluants critiques – Il s'agit de composés organiques et inorganiques qui ont pour caractéristiques de provoquer une cancérogénicité, une mutagénicité ou une toxicité aiguë inconnue ou suspectée. La présence de ces composés dans les eaux usées est à minimiser pour des raisons de santé publique et pour protéger les procédés de traitement biologique.

Organiques réfractaires – Ces matières organiques ont tendance à résister aux méthodes conventionnelles de traitement des eaux usées. Les exemples typiques incluent les surfactants, les phénols et les pesticides agricoles. Certains d'entre eux peuvent être toxiques pour les processus de traitement biologique.

Métaux lourds – Des métaux lourds peuvent être présents dans les eaux usées générées par les différentes unités de l'aciérie. Ces métaux lourds doivent être éliminés si les eaux usées sont rejetées dans un plan d'eau utilisé comme source d'eau potable. La présence de métaux lourds peut également avoir un impact sur le recyclage des bios-solides (boues résiduaires stabilisées) sur les terres agricoles.

Inorganiques dissous – Des constituants inorganiques tels que le calcium, le sodium et le sulfate peuvent être présents dans les eaux usées de certaines unités d'aciérie. Ceux-ci doivent être éliminés si les eaux usées sont rejetées dans un plan d'eau utilisé comme source d'eau potable.

Produits chimiques dissous – Une large gamme de produits chimiques dissous peut être présente dans les eaux usées en fonction du procédé. Cela nécessite une évaluation minutieuse du type de contaminant, de sa concentration, de son débit et de sa facilité de biodégradabilité. Une concentration aussi faible que 1 milligramme par litre dans l'eau rejetée peut donner lieu à une eau colorée qui affecte la qualité esthétique et la transparence des masses d'eau. Il a également un impact sur la photosynthèse. Les acides et les alcalis créent des situations de pH bas ou élevé. Certains produits chimiques peuvent être difficiles à dégrader par les procédés de traitement conventionnels.

Les contaminants organiques dérivés de composés chimiques contiennent du carbone. Ces contaminants peuvent être biodégradables, ce qui signifie que les contaminants peuvent être consommés par des bactéries et d'autres micro-organismes. En cours de consommation, ces matières organiques exercent une demande en oxygène qui peut être mesurée comme la DBO des eaux usées. Certains contaminants organiques (matières organiques réfractaires) résistent à la biodégradation. Les contaminants inorganiques ne sont pas biodégradables, mais peuvent être des nutriments nécessaires à la vie des micro-organismes. Il s'agit généralement de composés chimiques (polluants critiques) ou de métaux qui sont soit présents dans les eaux usées sous forme de solides en suspension, soit sous forme de matières inorganiques dissoutes.

Les agents pathogènes sont des organismes pathogènes, notamment des bactéries et des virus, qui peuvent être déposés dans les eaux usées par des déchets humains ou animaux, ou par des déchets hospitaliers mal manipulés. Une bonne hygiène est extrêmement importante lorsque vous travaillez autour des eaux usées. D'autres impuretés peuvent être des déchets thermiques. Les rejets d'eaux usées contenant des déchets thermiques peuvent provoquer une augmentation soudaine du débit et de la température des affluents. Une source typique de déchets thermiques est l'eau de refroidissement sans contact (eau chauffée dont la température dépasse la température du courant). Selon l'utilisation du cours d'eau, des limites de température des eaux usées peuvent être établies pour éviter d'augmenter la température du cours d'eau et d'avoir un impact sur l'utilisation. Les déchets radioactifs peuvent provenir de laboratoires et d'instruments utilisant des sources radioactives. C'est normalement une bonne pratique de ne pas autoriser le rejet de déchets radioactifs dans un système d'égouts.

Les différents procédés de traitement de l'eau ont principalement trois objectifs à savoir (i) conférer et préserver les qualités physiques, chimiques et biologiques inhérentes à l'eau de la source de captage qui la rendent apte à des usages spécifiques tels que l'eau pour la boisson et pour l'utilisation dans les processus de production , ii) permettre un traitement des eaux usées qui protège la population des risques pour la santé sans causer de dommages à l'environnement, et iii) conférer et préserver à l'eau, dans son milieu naturel, les caractéristiques nécessaires à la conservation et au développement du milieu aquatique la vie et la végétation, et pour l'approvisionnement en eau potable pour le bétail et les animaux sauvages, ou à des fins récréatives et esthétiques.

Le traitement de l'eau ou des eaux usées repose sur un certain nombre d'opérations unitaires individuelles qui sont combinées pour former un procédé, souvent appelé schéma de traitement de procédé. Les opérations unitaires sont toutes basées sur une gamme relativement restreinte de principes directeurs. Les mêmes mécanismes sous-jacents s'appliquent au processus, qu'il s'agisse d'eau du sol, de lacs, de réservoirs, de rivières ou de la mer qui doit être purifiée pour être bue, ou qu'il s'agisse d'eaux usées (c'est-à-dire d'eaux usées ou d'effluents industriels) qui doivent être épurées pour rejet sécuritaire dans l'environnement.

Les technologies conventionnelles de traitement des eaux usées améliorent la qualité des eaux usées rejetées dans l'environnement et empêchent les eaux polluées de contaminer d'autres ressources en eau propre disponibles. Cependant, ces technologies de traitement ne rendent pas les eaux usées aptes à d'autres utilisations bénéfiques dans les communautés plus proches des points de production. Des technologies innovantes et avancées qui peuvent encore améliorer la qualité des eaux usées sont nécessaires pour surmonter cette limitation des technologies conventionnelles et pour promouvoir l'adoption généralisée des pratiques de recyclage et de réutilisation.

Les procédés de traitement avancés peuvent être des procédés biologiques, des procédés physico-chimiques ou une combinaison des deux (procédés hybrides). Les processus biologiques pour éliminer les polluants nutritifs tels que l'azote et le phosphore fournissent la plate-forme pour un traitement ultérieur des eaux usées à une qualité réutilisable. Les procédés physico-chimiques tels que la filtration en lit profond, la filtration en milieu flottant et la filtration membranaire jouent un rôle majeur parmi les technologies de traitement pour la réutilisation de l'eau. La filtration sur membrane présente des avantages significatifs par rapport aux autres procédés car elle produit des effluents de haute qualité qui nécessitent peu ou pas de désinfection avec une génération minimale de boues. Les procédés hybrides tentent d'obtenir les avantages des procédés biologiques et physico-chimiques en une seule étape.

La valorisation des eaux usées et la mise en place de procédés d'épuration et de potabilisation de l'eau complétant normalement l'objectif initial de sauvegarde de l'environnement, les différents procédés sont considérés comme appartenant au même domaine. Les technologies de traitement de l'eau peuvent être classées en quatre domaines généraux, à savoir (i) les méthodes physiques, (ii) les méthodes chimiques, (iii) les méthodes biologiques et (iv) les méthodes à forte intensité énergétique.

Les processus physiques éliminent les solides des eaux usées lorsqu'elles s'écoulent à travers des tamis ou des médias filtrants, ou les solides sont éliminés par décantation par gravité ou par flottation à l'air. Les particules emprisonnées dans l'air flottent à la surface et peuvent être retirées. Les méthodes physiques de traitement des eaux usées représentent un ensemble de technologies qui peuvent être largement qualifiées de techniques de séparation solide-liquide, dont la filtration joue un rôle dominant. La technologie de filtration peut être divisée en deux catégories générales, normalement conventionnelles et non conventionnelles. Cette technologie fait partie intégrante des applications de traitement de l'eau potable et des eaux usées. Il ne s'agit cependant que d'un processus unitaire au sein d'un schéma de station d'épuration moderne, dans lequel il existe une multitude d'options d'équipement et de technologie parmi lesquelles choisir en fonction des objectifs ultimes du traitement. Pour comprendre le rôle de la filtration, il est important de faire des distinctions non seulement avec les autres technologies employées dans le nettoyage et la purification des eaux usées, mais aussi avec les objectifs des différents procédés unitaires.

Les produits chimiques sont utilisés dans le traitement des eaux usées pour créer des changements dans les polluants qui augmentent la capacité de les éliminer. Les changements peuvent inclure la formation de floc ou une masse de particules plus lourdes pour améliorer l'élimination par des processus physiques. Les méthodes chimiques de traitement reposent sur les interactions chimiques des contaminants qui doivent être éliminés de l'eau. L'application de produits chimiques aide soit à la séparation des contaminants de l'eau, soit à la destruction ou à la neutralisation des effets nocifs associés aux contaminants. Les méthodes de traitement chimique sont appliquées à la fois en tant que technologies autonomes et en tant que partie intégrante du processus de traitement avec des méthodes physiques. Normalement, l'addition chimique et les processus physiques sont utilisés ensemble pour fournir un traitement.

Les procédés de traitement biologique sont des systèmes qui utilisent des micro-organismes pour dégrader les contaminants organiques des eaux usées. Dans le traitement des eaux usées, les processus naturels de biodégradation ont été contenus et accélérés dans des systèmes pour éliminer les matières organiques et les nutriments. Les micro-organismes métabolisent les nutriments, les colloïdes et la matière organique dissoute, résultant en des eaux usées traitées. La croissance microbienne en excès est éliminée des eaux usées traitées par des processus physiques. Les procédés biologiques sont le mode de traitement préféré car ils sont rentables en termes de consommation d'énergie et d'utilisation de produits chimiques.

Parmi les technologies énergivores, les méthodes thermiques ont un double rôle dans les applications de traitement de l'eau. Ils peuvent être appliqués comme moyen de stérilisation, fournissant ainsi une eau potable de haute qualité, et/ou ces technologies peuvent être appliquées au traitement des déchets solides ou des boues, générés par les applications de traitement de l'eau. Dans ces derniers cas, les méthodes thermiques peuvent être appliquées essentiellement de la même manière qu'elles sont appliquées au conditionnement de l'eau, à savoir pour stériliser les boues contaminées par des contaminants organiques, et/ou ces technologies peuvent être appliquées à la réduction de volume. La réduction du volume est une étape clé car il y a finalement un compromis entre l'eau polluée et les déchets solides dangereux. Les technologies à forte consommation d'énergie comprennent les techniques électrochimiques, qui sont généralement appliquées aux applications de l'eau potable. Ils représentent à la fois la stérilisation et le conditionnement de l'eau pour obtenir une qualité agréable au goût.

Ces quatre groupes de technologies peuvent être combinés dans le traitement de l'eau, ou ils peuvent être utilisés dans des combinaisons choisies en fonction des objectifs du traitement de l'eau. Parmi chacune des classes de technologies générales, il existe une gamme de technologies matérielles et individuelles qui peuvent être sélectionnées. La sélection non seulement du processus unitaire et du matériel appropriés dans chaque groupe technologique, mais aussi des combinaisons optimales de matériel et de processus unitaires de ces quatre groupes dépend de facteurs tels que (i) les exigences de propreté de l'effluent final de l'eau de l'usine, (ii) les quantités et les qualités de l'eau effluente qui doit être traitée, (iii) les propriétés physiques et chimiques des polluants devant être éliminés ou rendus neutres dans l'eau effluente, (iv) les propriétés physiques, chimiques et thermodynamiques propriétés des déchets solides générés par le traitement de l'eau, et (v) le coût du traitement de l'eau, y compris le coût du traitement, du traitement et de la décharge des déchets solides.

Le traitement des eaux usées de l'industrie sidérurgique nécessite une variété de stratégies pour éliminer différents types de contaminants. Ces stratégies consistent en (i) l'élimination des solides, (ii) l'élimination des huiles et des graisses, (iii) l'élimination des matières organiques biodégradables, (iv) le processus des boues activées, (v) le processus du filtre bactérien, (vi) le traitement des matières toxiques, (vii) traitement des acides et des alcalis, et (viii) traitement d'autres matières organiques. Les unités de traitement des eaux usées d'une aciérie sont également appelées usines de traitement des effluents (ETP).

Les objectifs de l'ETP sont (i) d'assurer le rejet d'une eau de bonne qualité dans le milieu naturel, (ii) d'éliminer les polluants le plus efficacement et au moindre coût, (iii) d'éviter et/ou de minimiser d'autres impacts environnementaux tels que les odeurs la création, l'émission de gaz, la production de bruit et l'élimination solide, (iv) pour produire de l'eau traitée pour la réutilisation et le recyclage, et (v) pour récupérer les sels si cela est économiquement viable. Lors de la planification d'un ETP, les exigences à prendre en compte sont (i) la qualité souhaitée des effluents sortants ou les exigences de permis pour se conformer aux directives nationales, étatiques, locales et / ou organisationnelles, (ii) le volume d'effluents nécessitant un traitement, (iii) la capacité de la production atelier, (iv) complexité de la technologie, facilité d'utilisation, adaptabilité, fiabilité et robustesse, et exigences énergétiques, (v) coûts d'investissement et d'exploitation, (vi) superficie disponible, et (vii) masse de boues requises pour la production et l'élimination .

Le traitement des eaux usées produites par les différents ateliers de l'aciérie s'effectue normalement dans une station d'épuration construite à cet effet dans la zone de production. Le traitement des eaux usées effectué dans ces ETP confère de telles caractéristiques aux eaux usées afin qu'elles puissent être rejetées en toute sécurité de l'usine vers les plans d'eau ou qu'elles puissent être recyclées dans le processus, complètement ou partiellement.

Les eaux usées provenant des différents processus de l'aciérie en fonction de leurs caractéristiques sont soumises à différentes options de traitement. Les différentes combinaisons de processus de traitement des technologies physiques, chimiques, biologiques et à forte consommation d'énergie sont utilisées pour éliminer les solides, la matière organique et parfois les nutriments des eaux usées.

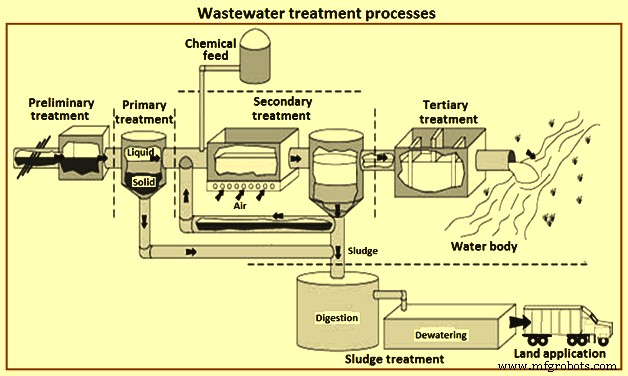

Les procédés de traitement des eaux usées (Fig. 1) de l'aciérie appartiennent aux mêmes quatre groupes que ceux décrits précédemment. Le traitement est effectué à quatre niveaux, à savoir les niveaux préliminaire, primaire, secondaire et tertiaire. Ces niveaux décrivent les différents degrés de traitement des eaux usées. Ces processus sont décrits brièvement ci-dessous.

Fig 1 Processus de traitement des eaux usées

Traitement préliminaire

L'objectif du traitement préliminaire est l'élimination des matériaux qui peuvent provoquer des blocages, le colmatage des équipements en aval et l'abrasion des équipements. Le traitement préliminaire est normalement effectué avant l'envoi des eaux usées à l'ETP et pour améliorer les performances de l'ETP. Dans ce traitement, les solides grossiers et autres gros matériaux des eaux usées sont éliminés. L'élimination de ces matériaux est essentielle pour améliorer l'efficacité opérationnelle et de maintenance des unités de traitement ultérieures. Dans ce traitement des eaux usées, un certain nombre de procédés unitaires sont utilisés pour éliminer les caractéristiques indésirables des eaux usées. Celles-ci incluent normalement (i) le contrôle de l'odeur et (ii) des opérations telles que la pré-aération, le broyage grossier des solides et l'élimination de gros matériaux à l'aide de tamis et de grilles, etc. Souvent, l'élimination de l'huile et de la graisse ainsi que le pH la correction est également effectuée.

Traitement primaire

C'est la première étape du processus de traitement des eaux usées ou la deuxième étape après le traitement préliminaire. Le traitement primaire suit le traitement préliminaire et implique un traitement physique et chimique pour corriger le pH des conditions alcalines à un pH proche de la neutralisation, et la décantation physique des solides en suspension dans les clarificateurs primaires pour réduire la charge de DBO et de MES sur les processus en aval. Globalement, l'adoption d'unités de clarification primaire pose moins de problèmes sur le fonctionnement du procédé biologique en aval. Par exemple, il y a une moindre quantité d'huile et de graisse et d'accumulation de biomasse dans le réacteur biologique, ce qui minimise les tassements possibles dans le réservoir et réduit la tendance au gonflement « non filamenteux » de la biomasse des boues activées, etc. Le traitement primaire utilise dans la plupart des cas coagulation - processus de floculation pour améliorer la séparation des solides.

Globalement, l'adoption d'unités de clarification primaire pose moins de problèmes sur le fonctionnement du procédé biologique en aval. Les objectifs du traitement primaire sont l'élimination des solides organiques et inorganiques décantables par sédimentation et l'élimination des matières flottantes par écrémage. Au cours du traitement primaire, environ 35 % à 55 % de la DBO totale entrante, environ 55 % à 75 % des MES totales et environ 70 % de l'huile et de la graisse sont normalement éliminés. Certaines quantités de peu de phosphore organique et d'azote organique ainsi que les métaux lourds associés aux solides sont éliminés lors de la sédimentation primaire mais les constituants colloïdaux et dissous ne sont pas affectés.

Lors du traitement primaire, la séparation physique des solides en suspension des eaux usées à l'aide de clarificateurs primaires est effectuée. Les TSS et les niveaux de DBO associés sont réduits dans ce processus de traitement et les déchets sont préparés pour l'étape suivante du traitement des eaux usées. L'élimination des solides organiques et inorganiques décantables par la sédimentation et l'écrémage des matériaux est l'objectif principal de cette étape de traitement.

Le traitement primaire fait intervenir divers procédés physico-chimiques et assure un bon déroulement des procédés de traitement ultérieurs. Le procédé principal utilisé dans le traitement primaire est la sédimentation tandis que les procédés auxiliaires utilisés sont le tamisage fin et la floculation et la flottation. La floculation est normalement précédée d'un traitement chimique généralement avec de la chaux, de l'alun ou un produit chimique exclusif. L'objectif principal de ce traitement est d'éliminer les métaux par précipitation et également d'éliminer une partie de la DBO colloïdale associée pour générer des boues chimiques. Le traitement primaire applique des procédés de coagulation-floculation pour améliorer la séparation des solides. Certains de ces processus sont décrits ci-dessous.

Floculation – C'est un procédé physico-chimique qui contribue à favoriser l'agrégation des matières en suspension colloïdales visqueuses et délicatement séparées par mélange physique et par coagulant chimique. Ce procédé consiste en une cuve de mélange rapide et une cuve de floculation. Le flux d'eaux usées se mélange aux coagulants dans un réservoir de mélange rapide et passe ensuite à travers le bassin de floculation et dans le bassin de floculation, un mélange lent des déchets se produit, ce qui permet aux particules d'être collectées sous la forme de solides plus décantables et plus lourds. Un meilleur mélange est facilité à l'aide d'un air diffusé ou des pales mécaniques. Les polymères organiques naturels, les électrolytes inorganiques et les polyélectrolytes synthétiques sont les différents types de produits chimiques utilisés pour la coagulation. En fonction des caractéristiques et des propriétés chimiques des contaminants, les produits chimiques spécifiques sont sélectionnés.

Sédimentation – L'objectif principal de la sédimentation primaire est de permettre la séparation des fractions des phases solide et liquide dans les eaux usées. Il élimine les solides facilement décantables en utilisant la gravité. Les solides sont principalement des matières organiques ainsi que les matières flottantes telles que les graisses, les huiles et les graisses. Les solides décantés sont appelés boues primaires. Par conséquent, le procédé réduit la teneur en MES des eaux usées entrantes. Même si le volume de boues primaires ne représente qu'environ 2 % du volume total des eaux usées entrantes, il représente environ 30 % à 40 % de la charge organique reçue (exprimée en DCO) et environ 40 % à 60 % de la charge MES. Les chicanes et les écrémeurs d'huile pour éliminer les graisses et les solides flottants sont inclus dans la chambre de sédimentation et il peut également y avoir des racleurs mécaniques pour l'élimination des boues du fond de la chambre.

L'efficacité de l'élimination des solides dépend des caractéristiques du décanteur ou du clarificateur. Un réservoir de sédimentation est un dispositif qui comprend des déflecteurs d'entrée pour la dissipation de l'énergie, une zone de repos pour la décantation des particules et des moyens mécaniques pour l'élimination des solides décantés, et une faible vitesse d'écoulement vers la sortie.

Les réservoirs de floculation et de sédimentation peuvent être rectangulaires, circulaires ou à plaques inclinées (lamelles), dont la sélection est basée sur les conditions locales du site, la surface disponible et l'expérience de l'équipe de conception. Idéalement, deux réservoirs ou plus sont nécessaires. Les réservoirs rectangulaires et à lamelles utilisent moins de surface de terrain que les réservoirs circulaires et sont utiles là où la disponibilité des terres est moindre.

Les réservoirs rectangulaires ont des schémas d'écoulement rectilignes pour augmenter la floculation (dans la sédimentation assistée chimiquement) et réduire le temps de rétention. L'eau entre à une extrémité, passe à travers un agencement de chicanes d'entrée et traverse la longueur du réservoir jusqu'aux déversoirs et au creux d'effluent. Ils sont conçus pour avoir un rapport longueur/largeur de 3:1 à 5:1 fournissant une grande zone de décantation efficace ressemblant étroitement aux conditions idéales, et une pente de fond de 1 %. Un racleur mécanique au fond se déplace en collectant les boues décantées dans une zone de collecte. Les boues sont ensuite pompées par la suite.

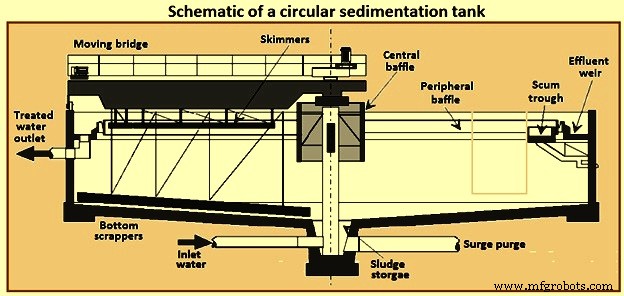

Dans les clarificateurs circulaires (Fig 2), le schéma d'écoulement est radial. Pour obtenir le modèle d'écoulement radial, les eaux usées sont introduites dans la majorité des conceptions au centre ou parfois autour de la périphérie du réservoir. Dans la conception centrale, les eaux usées sont transportées à travers un tuyau et une chicane centrale appelés «puits central» et s'écoulent radialement vers un déversoir qui parcourt la circonférence du réservoir. Le puits central a un diamètre généralement compris entre 15 % et 25 % du diamètre total du réservoir et une hauteur de 1 m à 2,5 m. La zone de décantation au repos doit être suffisamment grande pour répondre aux exigences de débit et de profondeur de débordement pour une décantation discrète et floculante.

L'eau traitée est déversée sur des plaques déversoirs à encoche en V. Le sol est incliné pour faciliter la concentration et l'élimination des boues. Les boues sont éliminées à l'aide de râteaux mécaniques. Le temps de séjour typique dans un réservoir de sédimentation est de 2 heures à 3 heures. L'élimination des solides en suspension est de 45 % à 55 %.

Fig 2 Schéma d'un décanteur circulaire

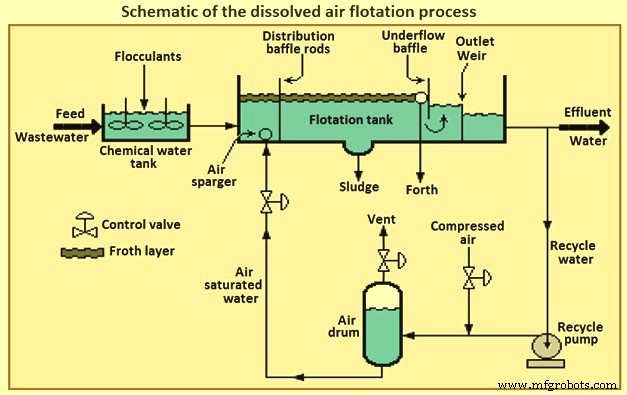

Flottation à air dissous – Des bulles d'air sont utilisées dans ce processus. Ils sont nécessaires pour élever les particules en suspension dans les eaux usées jusqu'au niveau de la surface afin que les particules en suspension puissent être facilement collectées et éliminées. Les bulles d'air introduites dans les eaux usées sont principalement attachées aux particules qui les aident à flotter. Les solides en suspension, les huiles et graisses dispersées des eaux usées huileuses et certains autres effluents peuvent être éliminés par le procédé de flottation à air dissous (DAF).

Pour l'élimination de l'huile et de la graisse, la flottation à air dissous est bien adaptée, en particulier lorsque la gravité spécifique des solides en suspension est proche de 1,0. Le procédé DAF utilise de l'air sous pression pour libérer des microbulles d'air (10 micromètres à 50 micromètres de diamètre) qui se fixent aux particules, ce qui permet aux particules d'huile libres de remonter facilement à la surface puis d'être écrémées. Le procédé DAF est très efficace pour éliminer l'huile et la graisse car l'huile ne se dépose pas naturellement, ayant une densité inférieure à celle de l'eau. Lorsque l'huile est présente sous forme émulsionnée, elle a besoin de produits chimiques pour déstabiliser la couche d'émulsion d'huile.

The pressurized water flow can be the entire inflow of wastewater, part of the inlet flow, or water already treated by the process (effluent). This results in dissolved air flotation to be three types of usable process, called full flow, partial flow or recirculated flow respectively. Fig 3 shows a schematic of the DAF process. The most common DAF application for wastewater treatment is a recirculated flow system, as it needs less equipment for pressurization (lower energy consumption), it avoids pump abrasion problems, and prevents the formation of colloids and emulsions within the pumping system.

DAF process can reduce oil concentrations to 10 mg/litre to 25 mg/litre as long as the influent concentration is not greater than 500 mg/litre. DAF process operates at higher hydraulic loading rates than gravity sedimentation systems and hence detention times are shorter by 15 minutes to 30 minutes. This allows the DAF process to be more compact and has a smaller footprint. DAF process systems are available in circular or rectangular configurations.

Fig 3 Schematic of the dissolved air flotation process

In retention tank the wastewater is pressurized and contacted with air. The super-saturated and pressurized water is passed through a pressure-reducing valve to the bottom of the floatation tank. The super-saturated air begins to come out in the form of fine bubbles from the solution, as and when the pressure starts releasing. The air bubbles attached with the suspended particles and trapped in sludge flock float over the surface and these floats are always swept from the surface and the mud is then collected from the bottom of the tank. The oil removal efficiency of the DAF process can be increased by the addition of certain coagulants.

Chemical treatment processes – The chemical treatment can be used, preferably before biological treatment as it removes the toxic chemicals which can kills the micro-organisms and or at any stage in the treatment process as and when it is necessary. Chemical treatment processes are described below.

Dissolved solids removal – Dissolved solids can be removed through a number of different methods namely (i) conversion to suspended materials, normally using chemicals to precipitate the contaminant as a solid or gas, to allow them to be removed by physical separation, (ii) adsorption onto a solid material, which can either be suspended or fixed as a bed, such as powdered or granular activated carbon, (iii) rejection using dense membrane processes, such as reverse osmosis or nano-filtration, or (iv) conversion to relatively innocuous end products.

Conversion necessarily involves chemistry or biochemistry, and the chemical reaction can be either reduction/oxidation (redox) or non-redox. Many chemical and biochemical processes operate by oxidation, the end products in the case of organic pollutants normally being carbon dioxide, nitrate and water. Examples of chemical reduction include the quenching of excess chlorine using bisulphite or the biochemical reduction of nitrate to nitrogen, the latter being referred to as ‘denitrification’. There also exist many important non-redox chemical processes, such as pH adjustment or precipitation of alkaline earth salts such as calcium carbonate or sulphate.

Neutralization – There is a wide range of pH of the untreated wastewater and it is not so easy to treat the wastewater with such type of varying range of the pH value. To optimize the treatment efficiency the neutralization process is used to adjust the pH value. To reduce the pH value sulphuric or hydrochloric acids can be added and to raise the pH value, dehydrated lime or sodium hydroxide alkalis can be added. Normally the process of neutralization is carried in a rapid mix holding tank or in a tank used for equalization. To control the pH of the discharge in order to meet the standards, the process of neutralization can be carried out at the end of the treatment.

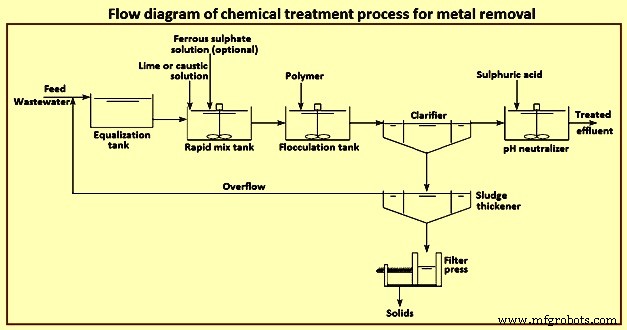

Precipitation – The process of precipitation is carried out in two steps for the removal of the metal compounds from the stream of the wastewater. The mixing of precipitants with the wastewater and allowing a formation of the insoluble metal precipitants is the first step of the precipitation process. The removal of the precipitated metals from the wastewater through clarification and filtration is carried out in the second step and then the resulting sludge is being treated in a proper manner, and after treatment, it is recycled or disposed off. The important parameter to be considered in a chemical precipitation is pH controlling.

The solubility of metal hydroxides increases towards higher or lower pH and this is amphoteric in nature. Thus, for the precipitation of hydroxide for each metal, there is an optimum value of pH. As there is normally more than one metal in wastewater, hence, it is very much difficult to select the optimum treatment chemical and the pH control becomes more difficult and also it involves a transaction between the best possible removals of two or more metals. Lime, sodium hydroxide, soda ash, sodium sulphide and the ferrous sulphate are the various different chemicals used for the process of precipitation. The process for the effective removal of the metals like antimony, arsenic, chromium, copper, lead, nickel and zinc is normally the hydroxide precipitation and for removing mercury, lead, copper, silver, cadmium etc. sulphide precipitation is used. Fig 4 shows flow diagram of chemical treatment process for metal removal.

Fig 4 Flow diagram of chemical treatment process for metal removal

Secondary treatment

The secondary treatment process involves disintegration or decomposition of the suspended and dissolved organic substances present in the waste water using microorganisms. The activated sludge process (ASP) and the biological filtration methods are the mainly used biological treatment processes. The biological treatment process which is the mainly used for the secondary treatment process is based on the micro-biological action to decay the organic suspended and dissolved wastewater. The microbes can be used for the natural compound, both as a source of carbon sources and as an energy sources.

For removal of organic pollutants, the most efficient secondary treatment process is biological treatment. It primarily employs microbes naturally present in wastewater to break down organic contaminants. Some inorganic compounds like ammonia, cyanide, sulphide, sulphate and thio-cyanate are also biologically degradable. Biological processes can be broadly classified as (i) aerobic in which microbes which are used need oxygen to grow, (ii) anaerobic in which microbes which are used grow in the absence of oxygen but uses other compounds such as sulphate, phosphate or other organics present in the wastewater other than oxygen, and (iii) facultative in which microbes which are used can grow in the presence or absence of oxygen.

Aerobic processes consist of a biological reactor with a controlled amount of biomass and a clarifier for separation of the biomass from the final effluent. Aerobic processes need higher energy inputs and produce greater amounts of sludge compared to anaerobic systems. As an example, for the same 100 kg COD load entering the aerobic treatment plant, the energy needed is 100 kWh for aeration and produces 30 kg to 60 kg of sludge with the outlet effluent COD load of 2 kg to 10 kg. In the anaerobic treatment plant for the same 100 kg COD load, the sludge production is only 5 kg, or six to twelve times less, and produces 40 cum (cubic meter) to 45 cum of biogas which can be converted to produce 382 kWh of electricity. However, the outlet water COD is twice that of the aerobic plant, and hence of a lower quality.

Hydraulic retention time – It is the average time in the aeration basin equivalent to the volume of the basin divided by the average flow and expressed as hours. The hydraulic retention time is required to be sufficiently long to remove the prerequisite BOD and is dependent on the type of the biological treatment system. It can range from 0.5 hours to 120 hours. The lower the hydraulic retention time the quicker the wastewater reaches the outlet.

Mixed liquor suspended solids (MLSS) – Suspended solids level is one of the most important control parameters in biological wastewater treatment processes. It is not only directly related to sludge settling properties and effluent quality, but also related to food / micro-organism ratio which is in turn related with all aspects of sludge properties. MLSS represents the total suspended solids including bacteria, dead biomass, and higher life forms, irrespective of biological activity. The organic portion of MLSS is represented by ‘mixed liquor volatile suspended solids’ (MLVSS) which represents the biomass. MLSS is controlled by the sludge wasting rate. Typical MLSS are dependent on the process type. The more concentrated is the MLSS, the smaller is the equipment footprint and hence the popularity of membrane bioreactors (MBRs) in space constrained locations. MLVSS is 0.75 MLSS.

Food to microorganism (F/M) ratio – It is a term used for expressing the organic loading of an activated sludge process. F/M is a critical factor in process design and operation, especially in determining the aeration basin volume. F/M range is around 0.5 to 1.5. For conventional plants, F/M of 0.2 to 0.5 is aimed for. In biological treatment plants operating at high F/M loads (0.8 to 1.5), the rate of treatment increases at the cost of poor settlability of the sludge. Processes operating at low F/M loads (0.05 to 0.2) are associated with slow BOD removal rates but with good sludge settling. However, the system can be easily upset by a spike load of organics.

Sludge age – It is also known as ‘mean cell residence time’ (MCRT) and ‘solids retention time’ (SRT). It is calculated as the total quantity of sludge in the aeration tank and clarifier divided by the daily sludge losses through waste activated sludge and effluent. Sludge age can vary from 0.5 day to 75 days in low-growth rate systems. Sludge age is an indication of F/M ratios. Shorter times are indicative of high F/M ratios and longer times are indicative of low F/M ratios. Sludge age is expressed by the equation ‘sludge age =sludge mass in (aeration tank + clarifier) / daily sludge losses’.

The quality of sludge age can be determined using a microscope at 100x magnification. Daily microscopic analysis can prevent problems. Micro-organisms considered important in biological treatment are bacteria, fungi, algae, protozoa, rotifers, and worms. The presence of higher life form indicator organisms normally correlates to plant performance. They can indicate if the sludge is young, medium, or old. Good settling sludge is characterized by the presence of protozoa such as stalked ciliates and suctorians and normally is golden brown in colour (sewage treatment plants). Low sludge age is characterized by the absence of stalked ciliates and predominance of free swimming ciliates such as paramecium (these expend a lot of energy in swimming) and high BOD slugs by the absence of higher life forms. Old sludge is characterized by the presence of many worms (nematodes) or rotifers.

Another useful indicator is the ‘sludge volume index’ (SVI). Sludge is poured to a 1 litre graduated cylinder and the percentage of settled sludge in 5 minute intervals is noted for 30 minutes. SVI is expressed in ml/g. It is a reliable troubleshooting test. SVI values can vary from 30 ml/g to 400 ml/g. Values below 150 indicate good sludge settling and above this indicate sludge bulking. Other key variables which affect the operation of the biological reactor are given below.

Oxygen requirement – Oxygen is needed for the decomposition of organic matter. The concentration depends on organic matter consumption, endogenous respiration demand and total nitrification of TKN (total Kjeldahl nitrogen) oxidation. Typical oxygen concentration in an aeration tank is 2 mg/l to 4 mg/l. The higher values are maintained for nitrogen removal. Above this, electricity is wasted.

Sludge production (sludge yield) – The decay of biomass produces sludge. For conventional industrial systems, sludge production can be as low as 0.15 kg / kg BOD, such as in coke making.

Sludge recirculation rate – A portion of the sludge produced is recirculated to promote the production of more sludge in the aeration tank. It is the ratio between the sludge recirculation volumetric flow and treatment volumetric inflow. In any case, the capacity of the sludge recirculation system is not to be less than 200 % of the daily average total inflow.

Nutrient requirements (C:N:P ratio) – Besides carbon, hydrogen, and oxygen biomass needs nitrogen, phosphorous, and micro-nutrients such as iron, calcium, magnesium, copper, zinc and so on. Most industrial wastewaters lack N and P which is to be added (in the form of urea, super-phosphate or ammonium phosphate) to maintain optimal microbial growth conditions. The minimum C:N:P ratio needed for optimal microbial growth in the in aerobic processes is 100:5:1, and anaerobic processes is 330:5:1.

The most common biological processes are described briefly below.

Aerobic processes – activated sludge process – Biological processes, employing aerobic biomass in suspension, have traditionally been known as activated sludge processes. The ASP was developed in the United Kingdom in the early 1900s for the treatment of the domestic sewage and it has since been adapted for removing biodegradable organics in industrial wastewater. The ASP and its variants are capable of treating biodegradable wastewater of moderate strength (10 mg/l to 1,000 mg/l BOD) to high strength (greater than 1,000 mg/l BOD). The ASP does not remove heavy metals or TDS. Some contaminants such as cyanide, and heavy metals such as chromium and mercury, present in the wastewater act as inhibitors for the proper functioning of the ASP as well as other biological processes. ASPs have been categorized, according to the mass loading design, in three groups namely (i) low load activated sludge (extended aeration, oxidation ditches, etc.), (ii) medium load (or conventional), and (iii) high loading.

The ASP involves blending settled primary wastewater or equalized influent with a culture of micro-organisms into a fluid called ‘mixed liquor’. This mixed liquor is passed through an aeration tank which provides an adequate oxygen rich environment for the microbes to eat and stabilize the organic matter in water. Mixing brings oxygen and food to micro-organisms allowing the micro-organisms to clump together whilst preventing floc settling in the aeration tank. The process produces ‘waste activated sludge’ (WAS) consisting of microbes and excess microbial matter. The solids and treated wastewater are separated in a secondary clarifier or other solids separation step such as a membrane bioreactor (MBR). Here the majority of the WAS is returned to the aeration tank as returned activated sludge (RAS) to maintain the microbial population in the aeration tank, as well as ensuring that the activated sludge is old enough to degrade COD and aromatic hydrocarbons. The remainder is removed and undergoes thickening.

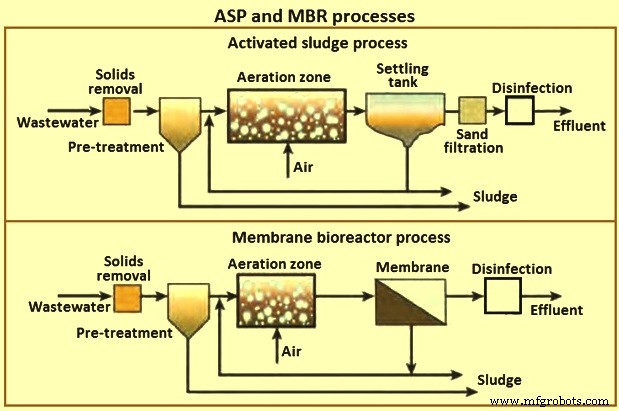

The secondary clarifier has the dual purpose of clarifying the wastewater as well as concentrating the sludge. The process is sensitive to pH fluctuations, where a high or low pH can upset the system and cause overloading of the clarifier. Fig 5 shows a schematic of the activated sludge process and membrane bioreactor process.

Fig 5 ASP and MBR processes

Nitrogen containing compounds are toxic to aquatic life, deplete oxygen in the receiving waters, adversely affect public health and reduce the potential for water reuse. Hence, nitrogen containing compounds are removed, if deemed excessive, by nitrification and then denitrification processes. Organic nitrogen is converted to ammonia, then converted to nitrite, which is further oxidized to nitrate and finally to gaseous nitrogen. Denitrification consumes alkalinity and needs to be sufficient so as not to depress the pH. It requires 7.14 mg/l of bicarbonate alkalinity for each 1 mg/l of ammonia nitrogen removed. Oxygen also needs to be maintained at concentrations closer to 4 mg/l for denitrification. The process control is normally customized for each effluent treatment system depending on wastewater characteristics and for optimal operation.

Aerobic processes – oxidation ditch process – This process which has been developed in the 1950s in the Netherlands, is a variant of the ASP and is a special form of extended aeration. The shape of the oxidation ditch is like a ring. Wastewater, micro-organisms and activated sludge is mixed in a continuous loop ditch in order to complete nitrification and denitrification reactions. The oxidation equipment consists of ditch body, aeration mixers and inlet and outlets. Given its long hydraulic retention time of 20 hours to 36 hours, low organic loading and long sludge age compared to conventional ASP, equalization, primary sedimentation, and sludge digestion tanks are omitted.

Oxidation ditch has many advantages in that it provides (i) low energy consumption, (ii) low maintenance, (iii) ease of operation, low capital expenditure, (iv) less sludge due to long extended solids retention time, and (v) resistance to shock loads and hydraulic surges due to long hydraulic retention time. The disadvantages are that the effluent suspended solid quality is inferior to the ASP process and needs a large land area.

Aerobic processes – sequencing batch reactor – The sequencing batch reactor (SBR) process differs from the other ASPs. It is a batch process. The principle is that all of the process steps of ASP, i.e. primary settling, biological oxidation and secondary settling take place in a single tank. The process steps are filling, react, settle, draw, and idle. SBR is compact and has low capital expenditure. It is used when land area is scarce since it needs only one tank to fulfill the aeration and clarification steps. It is also used to treat nitrogen and phosphorous. Standard cycles are normally 4 hour to 6 hours long, resulting in 4 to 6 reaction cycles per day. Compared to the conventional ASP, it is resistant to shock loading, flexible operation due to adjustment of run time and low sludge production.

Trickling filters – These filters, developed in the 1890s, are an example of a fixed film biological process compared to the ASP which is a suspended process. A trickling filter consists of bed of coarse material, such as rounded rocks (25 mm to 100 mm in diameter), crushed stone, wooden or plastic slats and plastic rings over which wastewater is discharged from moving spray distributors or fixed nozzles. The filter media provides a large amount of surface area for the micro-organisms to cling and grow a jelly like bio-film of around 10 mm thickness. In the outer portions of the bio-film (0.1 mm to 0.2 mm) the aerobic bacteria break down the organic matter. When the bio-film becomes very thick it falls off and a new bio-film layer forms. Modern trickling filters use plastic media over rocks since they weigh less and because of it, filter media can be upto 6 m in depth compared to 3 m in depth for rock filters, allowing taller filters using less land area.

The filter effluent is recycled to minimize drying of the filter media, improve filter efficiency, and reduce odour potential. Sometimes, two filters are assembled in series to handle strong wastewater. The sprays rotate at 2 revolutions per minute (rpm) to 5 rpm and a typical wetting rate is 0.6 cum/hour to 2.4 cum /hour. When the wetting rate is too low, the water does not penetrate the depth of the filter bed uniformly causing channeling and acts as an incubator for flies, as well as creating odour problems. Low rate filters operate on natural ventilation, whereas high rate filters require forced draft fans to provide adequate ventilation.

The trickling filter is followed by a secondary clarifier. Trickling filters are classified according to the organic and hydraulic loads such as low rate, intermediate, high rate, roughing filter and super high rate. The advantages of a trickling filter are (i) lower energy requirements than ASPs, (ii) simple operation with no issues of MLSS inventory control and sludge wasting, (iii) better recovery from shock toxic loads, (iv) no problems of bulking sludge in secondary clarifiers, (v) compact and suitable for place where land is scarce, (vi) less equipment maintenance needs, effective in treating high concentration of organics dependent on type of media used, and (vii) better sludge thickening properties. The disadvantages are organic loading levels, that the effluent water quality (in terms of BOD and TSS) is lower than ASP and can need further treatment, odour problems, flies, prone to plugging of filter media and at low temperatures natural ventilation systems do not operate that well.

Moving bed bioreactor – Moving bed bioreactor (MBBR) was developed in the 1980s by Kaldnes in Scandinavia. The MBBR process is a more modern fixed film process in which the micro-organisms grow on plastic media. The media are made from high density polyethylene or polypropylene with a diameter of 13 mm to 25 mm, and hence have a large surface area which helps the biomass to grow inside the surface and are in constant motion due to the compressed air which is blown from under the tank. The process has been applied in a variety of industrial wastewater treatment applications in aerobic and anaerobic modes with or without denitrification depending on the mode of mixing.

Benefits of MBBR are that it is good for high organic loading applications, improved settling characteristics, no need for sludge recirculation from secondary clarifier thereby making it a ‘once through’ process, compact and low footprint compared to the ASP process and has modular construction. It can also retrofit existing ASP systems, needs fewer operational controls than ASPs, and contains fewer mechanical and instrumentation controls compared to a MBR system. A typical hydraulic retention time for MBBR is 2 hours to 3 hours, compared to 12 hours to 24 hours for ASPs. Disadvantages of MBBRs compared to the ASP are that it needs a higher oxygen concentration, the need for improved influent wastewater screening, and additional hydraulic profile head losses due to flow through the media screening devices.

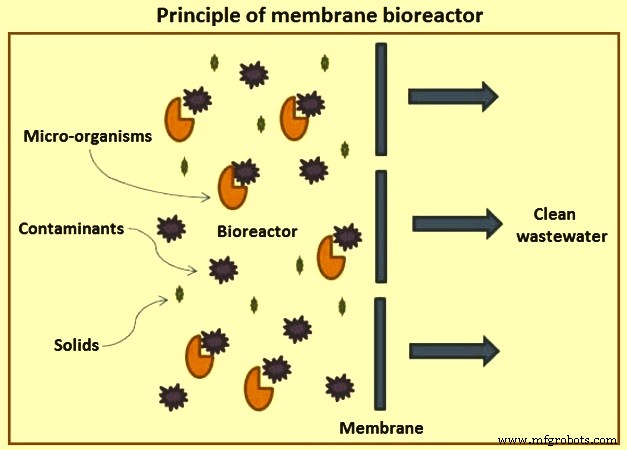

Membrane bioreactor – Though external membrane bioreactors were originally developed in the 1960s, they became popular only after the development of the immersed (submerged) MBRs in the late 1980s. The lower operating cost of the submerged MBR configuration and the decreasing cost of the membranes have made MBRs a popular choice for domestic and industrial wastewater treatment. MBRs are used for industrial wastes with BOD of 5,000 mg/l to 40,000 mg/l with BOD ranges of 200 mg/l to 600 mg/l. Fig 6 shows the principle of membrane bioreactor.

Fig 6 Principle of membrane bioreactor

The quality of the final effluent from a conventional ASP unit is highly dependent on the hydrodynamic conditions in the clarifier and settling characteristics of the sludge. This leads to variable performance. As a result, large clarifiers are needed with long residence times. The MBR process was developed to remove these disadvantages of conventional ASPs.

MBRs are a hybrid with two interdependent treatment processes:biological treatment and membrane treatment (Fig 5). It is similar to a conventional ASP in that both have mixed liquor solids in suspension in an aeration tank. The difference in the two processes lies in the method of separation of bio-solids. In the MBR process, the membranes create a solid barrier to bio-solids based on micro-filtration (MF) with a pore size of 0.6 micrometers, or ultra-filtration with a pore size of 0. 04 micrometers, and hence are not subject to gravity settling characteristics of the solids. Thus, a MBR unit brings aeration, clarification, and filtration in a single step with MLSS concentrations reaching 20,000 mg/l or higher resulting in a smaller footprint than conventional ASP units.

MBRs provide a final effluent quality independent of sludge conditions with higher removal of organics and persistent pollutants, and nutrients with COD removal of 98 % and suspended solids removal efficiency of 100 %. The high quality effluent produced is ideal for reuse applications. Another feature of MBRs is the long sludge age. However, this also contributes to fouling of membranes. Moreover, MBR units can be installed directly to a reverse osmosis (RO) plant, bypassing the need for an ion exchange or other equipment to protect a membrane plant provided the hardness or scaling compounds are not excessive.

There are two types of MBR configurations namely immersed and side-stream. Immersed systems are more common in large industrial units, whereas side-stream is limited to smaller units. There are also differences in the membrane employed from hollow fibre, flat plate, and tubular. Immersed MBRs use hollow fibre or flat plate whereas tubular membranes are used in side-stream MBRs. MBR produces an equivalent treatment level to an activated sludge process followed by micro-filtration or ultra-filtration.

Despite the advantages of MBRs, there are still challenges in using MBRs in industrial applications. The advantages of MBR are (i) 25 % lower footprint, (ii) replaces the clarifier and gravity filter of conventional systems, (iii) ideal for land constrained sites and lower hydraulic retention time of 4 hours to 8 hours. MBR provides impermeable barrier for solids producing highest quality effluent with BOD less than 5 mg/l and turbidity of less than 0.1 NTU (Nephelometric turbidity unit). Membrane fouling is one of the major challenges which results in reduced performance and frequent cleaning or membrane replacement leading to increased maintenance and operating costs. All MBRs require a minimum of fine screens of 3 mm. Sludge produced can be difficult to dewater. Sludge retention time is independent of hydraulic retention time. High sludge age of 15 days to 140 days can be obtained. It has modular expandability, less odour, and flexible operation with less susceptible to upsets. The process can be automated.

Secondary clarifiers – The purpose of the clarifier is twofold. One is to thicken the solids after biological treatment and then settle them out. The second is to produce a clear effluent of the settled solids. Clarifiers in activated sludge systems are to be designed not only for hydraulic overflow rates, but also for solids loading rates. This is because both clarification and thickening are needed in activated sludge clarifiers. Of the process variables the most important is sludge age or mean cell residence time. Another important control parameter is the solids loading rate which is defined as the required surface for suitable sludge thickening in the bottom of the unit (compression zone). The clarifiers are either of rectangular design or of circular design.

Tertiary treatment

Conventional secondary treatment frequently is not sufficient to meet the required effluent quality standards to discharge water to surface water bodies. The effluents can need tertiary processes so as to complete solids and organic matter removal, for colour reduction or recalcitrant compounds degradation, nutrient reduction, and disinfection. The persistent contaminants which the secondary treatment is not able to remove are removed by the tertiary treatment process. These processes are classified as ‘tertiary treatments’, as they are installed after secondary treatment, but some of them, like oxidation processes, can be also placed before biological treatment to improve the bio-degradability of recalcitrant compounds.

Before the treated wastewater is reused, recycled, or discharged to the environment, the tertiary treatment process is used as a final cleaning process cleaning process to improve the quality of the wastewater. For the removal of nutrient (nitrogen and phosphorus), removal of toxin [pesticides, VOC &metals], and for the polishing of the effluent like BOD &TSS, the tertiary treatment processes are used. These processes are the extension of conventional secondary biological treatment process for the further stabilization of the substances which demands oxygen in the wastewater, and also to remove the nitrogen and phosphorus.

The physical and chemical separation techniques like activated carbon adsorption, flocculation or precipitation are the process involved in the tertiary treatments. The most common tertiary treatment applications are filtration and disinfection and where applicable ammonia and phosphorous removal. Ammonia is toxic to fish and phosphorous causes algal blooms.

Filtration – Filtration is a separation process which consists in passing a solid–liquid mixture through a porous material (filter media) which retains the solids and allows the liquid filtrate to pass through. Granular media polishing filters are used the removal of suspended solids for the removal of suspended solids in the 5 mg/l to 50 mg/L range. The most common filters are the multimedia filters. The quality of the filtrate depends on the size, surface charge, and geometry of both suspended solids and filter media, as well as on the water analysis and operational parameters. Based on media filters can be categorized as (i) single media (sand or anthracite), (ii) dual media (sand and anthracite), and (iii) multimedia (garnet, sand, and anthracite).

The most common filter media in water treatment are sand and anthracite. The effective grain size for fine sand filter is in the range of 0.35 mm to 0.5 mm, and 0.7 mm to 0.8 mm for anthracite filter. In comparison to single sand filter media, dual filter media with anthracite over sand permit more penetration of the suspended matter into the filter bed, thus resulting in more efficient filtration and longer runs between cleaning. The design depth of the filter media is a minimum of 0.8 m. In the dual filter media, the filters are normally filled with 0.5 m of sand covered with 0.3 m of anthracite.

In industrial applications, filters are housed in steel pressure vessels where the interior is epoxy coated, with interior manifolds for distribution of water and an under drain system for collection of filtrate and backwashing.

As the filter vessel for pressure filtration is designed for pressurization, a higher-pressure drop can be applied for higher filter beds and / or smaller filter grains and / or higher filtration velocities. The design filtration flow rates are normally 10 m/h to 20 m/h and the backwash rates are in the range of 40 m/h to 50 m/h. The available pressure is normally about 2 bars to more than 4 bars.

For feed waters with a high fouling potential, flow rates of less than 10 m/h and / or second pass media filtration are preferred. If the flow rate has to be increased to compensate for one filter which goes out of service, the flow rate increase is to be gradual and slow to prevent the release of previously deposited particles.

During operation, influent water to be filtered enters at the top of the filter, percolates through the filter bed, and is drawn off through the collector system at the bottom. Periodically, when the differential pressure increase between the inlet and outlet of the pressure filter is 0.3 bars to 0.6 bars, the filter is backwashed and rinsed to carry away the deposited matter. Backwash time is normally about 10 minutes. Before a backwashed filter is placed back into service, it is to be rinsed to drain until the filtrate meets the specification. Backwash rates when excessive leads to loss of filter media.

Variations of the deep rate filtration are high rate filtration which operates at much faster inlet flow rates. Aside from media filters, other types of filters are disc filters and cartridge filters. These are also used to protect membrane filtration systems. Disc filters made from pleated cloth media have very high flow rates and a small footprint, producing very high quality water suitable for reuse applications and do not need extensive backwashing.

Some advanced water treatment processes are also used as the tertiary treatment. These processes are applied to the conventional treated wastewater to improve the quality upto a degree suitable for various applications of recycle and reuse including the potable reuse. The additional tertiary treatment processes are different membrane treatment processes like micro-filtration, ultra filtration, nano-filtration, other processes like reverse osmosis, advanced oxidation processes, and additional disinfection processes like ozonation and the use of ultraviolet radiation. Some of these advanced processes are described below.

Membrane technology – Membranes are a popular choice for water reuse applications since their advent in the 1960s. Costs of membrane systems have reduced dramatically and, coupled with technological advances in membrane design, membrane options and operating limits, the range of applications in water and wastewater treatment is increasing rapidly. In pressure driven membrane filtration, membranes separate the components of a fluid under pressure. The membrane pores, being extremely small, allow the selective passage of solutes. The popularity of membrane processes arises from the fact that they are effective in the removal of both dissolved and suspended solids. A wide range of materials like cellulose acetate, polyamides, poly- sulfones, poly-propylene, nylon, poly-acrylonitrile, poly-carbonate, polyvinyl alcohol, poly-tetra-fluoro-ethylene, ceramic, and metal composites are basically used to produce the membranes. The membrane pore size is the parameter for the degree of selectivity of a membrane. On the basis of the pore size, there are four types of pressure driven membranes. Micro-filtration and ultra-filtration are low pressure applications given their larger pore size. Nano-filtration needs medium pressure, and ‘reverse osmosis, given the smaller pore size, needs significant pressure to push the solute through the membrane.

Advanced oxidation processes – Advanced oxidation processes (AOPs) are defined as processes which involve generation and use of powerful but relatively non-selective hydroxyl radicals in sufficient quantities to be able to oxidize the majority of the complex chemicals present in the effluent water. The AOPs show specific advantages over conventional treatment alternatives since they can eliminate non-biodegradable organic components and avoid the need to dispose of residual sludge. After fluorine ([V (volts) =-3.06], hydroxyl free radicals (OH-) have the highest oxidation potential (V =-2.86). In the AOP process, OH – radicals are generated which in turn react with organic molecules to generate CO2 and water. AOPs can be classified into two groups, non-photochemical AOPs and photochemical AOPs. Photochemical means a light source is needed. Normally ultra violet (UV) light is used as the photo-chemical source. Low pressure UV lamps have a wavelength of 254 nm. Maximum ozone absorption takes place at a wavelength of 253.7 nm. Of the non-photo-chemical technologies, those most prevalent in the treatment are Ozonation, Ozone/ (H2O2) and Fenton’s reaction.

Ozonation – Discovered in 1785, Ozone (O3) is a widely applied strong oxidizing agent (-2.07V) for disinfection of potable water and wastewater, decolourization, odour removal, organics degradation and cyanide destruction, etc. O3 at room temperature is a bluish pungent gas, sparingly soluble in water, highly corrosive, toxic and explosive when the concentrations in air exceed 20 %. As a germicide, it is 3,125 times faster than chlorine. Ozonation efficacy is increased with high pH and temperature. When O3 dissolves in water or wastewater it can remain as the O3 molecule (at pH more than 7 and slower reaction) or decompose (pH more than 8) producing the hydroxyl free radical (OH-) which is a 35 % stronger oxidizing agent than O3. Both reactions occur simultaneously and hence reaction kinetics strongly depends on the characteristics of the treated wastewater (e.g. pH, organic concentrations, presence of foaming agents and surfactants, ozone concentration and temperature, etc.). A pH of 8 to 10 is most suitable for oxidation of organic compounds. Ozone is sparingly soluble in water and rapidly decreases with increasing temperature. At a temperature of 20 deg C, 100 % ozone solubility in water is 570 mg/l. The preferred temperature ranges from 25 deg C to 50 deg C.

A simplified reaction mechanism of ozone at a high pH is given by the equation 3 O3 + H2O =2OH radical + 4 O2. Molecular O3 is a very selective oxidant. It only reacts with certain compounds and for this reason it can be applied in low dosages for industrial wastewater applications. It can also inhibit or destroy the foaming properties of residual surfactants as well as oxidizing a good portion of the COD. Thus, O3 improves the overall biodegradability of the effluent by converting recalcitrant compounds to easily digestible compounds and can be applied upstream or downstream of a biological treatment plant. The residual oxygen in the vent gas can be recycled back to the secondary biological treatment plant, reducing aeration requirements. Another advantage is that it does not increase sludge mass.

O3 can be applied in the gaseous form and because of its unstable nature it needs to be generated on-site from air or pure oxygen using UV radiation, electrochemistry or corona discharge generators. O3 leak detectors are to be installed to give audible and visible warnings and shut down the generators in the event of a leak. O3 is deactivated in the presence of high concentration of salts. A variation of this process is the O3/H2O2 process. Developed to reduce the O3 concentrations, the H2O2 acts as a catalyst enhancing the capability of O3 to produce more OH radicals. At a low pH, H2O2 reacts very slowly with O3 and at a high pH (alkaline conditions) reacts rapidly.

Processus de fabrication

- Utilisation de technologies sans eau dans le processus de teinture

- Surrefroidissement de l'eau contrôlé par nanoparticules et ultrasons

- Comprendre le concept de l'IoT dans le traitement et la gestion des eaux usées

- Qu'est-ce que la maintenance des eaux usées ?

- Avantages du traitement thermique sous vide dans les poinçons et les matrices

- Traitement thermique de l'aluminium et des alliages d'aluminium

- Traitement thermique des métaux :définition, finalité avantages et inconvénients

- Traitement thermique du cuivre et des alliages de cuivre

- Soufflantes basse pression dans les applications de traitement des eaux usées