Préparation et chargement de la charge du haut fourneau

Préparation et chargement de la charge du haut fourneau

Le haut-fourneau (BF), sauf en son foyer, est essentiellement un passage pour les gaz et les particules de charge qui se déplacent à contre-courant dans le BF. L'exigence de base pour un fonctionnement stable du BF est de maintenir dans le four une couche de charge mobile qui ne fluctue pas beaucoup. Plus précisément, il s'agit de former un flux de gaz stable et une structure de couche de charge exempte de couche de charge mixte. Ceux-ci sont étroitement liés les uns aux autres. La stabilité du flux de gaz dépend presque entièrement de la perméabilité de la charge, qui est déterminée par la structure de garnissage de la charge (taille des particules, distribution granulométrique et taux de particules fines, etc.) et du comportement de descente de la charge, qui est le flux solide.

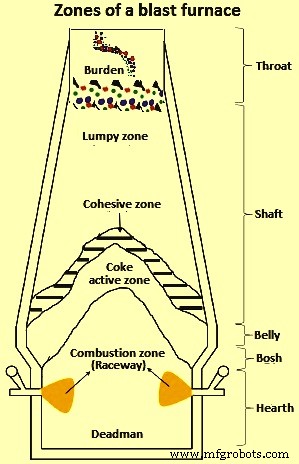

En principe, le traitement BF est un système d'écoulement complexe à quatre phases à contre-courant, co-courant et/ou courant croisé composé de solides, de gaz, de liquides et de poudres. Les interactions des phases sont distinctes et localisées dans différentes régions du BF. Il y a normalement cinq zones distinctes (Fig 1) dans un BF, à savoir (i) zone grumeleuse, (ii) zone cohésive, (iii) zone active de coke, (iv) zone de combustion (chemin de câbles) et (v) zone homme mort ( région du centre du foyer). En raison des différences dans les phases de charge et des interactions distinctives dans des régions particulières du BF, il n'y a pas de mouvement de charge ou de modèle d'écoulement unique dans l'ensemble du volume du BF.

Fig 1 Zones d'un haut fourneau

Il existe généralement quatre types distincts de régions d'écoulement solide dans le BF. Ce sont (i) la région d'écoulement piston qui est associée à la vitesse uniforme de la charge descend de la ligne de stock et se positionne juste au-dessus de la zone cohésive ou de fusion, (ii) la région d'écoulement stagnant (homme mort) qui est une masse discontinue de partiellement particules de coke ayant réagi dans la partie centrale du foyer, (iii) une région d'écoulement partiellement stagnante qui est adjacente à l'homme mort où se produit un mouvement lent de particules de coke ayant partiellement réagi, et (iv) une région d'écoulement convergente qui est autour du chemin de roulement avec une variation significative de la vitesse des particules à l'intérieur de la distance entre la zone stagnante et la paroi du four.

Le mécanisme de descente de la charge implique la disparition du minerai et du coke par leur réaction, leur fusion et leur combustion, le mouvement des particules de charge au sommet de la couche de charge et près de la paroi du four, et l'infiltration de matières premières à grains fins dans un couche à gros grains, etc. Les facteurs qui influencent la charge descendent dans le BF comprennent l'état des matières premières (taille des particules, résistance, répartition de la charge - rapport minerai / coke), l'état du chemin de roulement (injection de combustible auxiliaire) et le four profil de mur intérieur etc.

Le fonctionnement BF est assez sensible au profilage, à la distribution granulométrique et à tous les facteurs qui affectent les performances et la productivité. Pour assurer le bon fonctionnement du BF, il est essentiel d'optimiser la distribution des matières solides de charge (minerai de fer, coke et fondants) au niveau de la ligne de stockage. Il est important de contrôler l'état interne du BF grâce à un contrôle approprié de la répartition de la charge au niveau de la ligne de stock.

Le matériau de charge du BF doit répondre à certaines exigences nécessaires au bon fonctionnement du BF. Il s'agit de répondre aux exigences mécaniques, chimiques et thermiques. Le matériau chargé doit former une structure solide et perméable pour supporter la charge et permettre le passage du gaz réducteur dans le puits BF. La désintégration précoce de la charge est à éviter car la formation de fines perturbe le flux de gaz réducteur dans le puits diminuant ainsi l'efficacité du procédé. Par conséquent, la charge des matériaux de charge fine dans le BF doit être éliminée.

Le mouvement vers le bas de la charge, les réactions chimiques, les profils thermiques et le mouvement du liquide dans les zones doivent être optimisés dans le but de maximiser la productivité et d'assurer un fonctionnement stable du four. L'obtention d'un fonctionnement à productivité BF stable et élevée peut être réalisée grâce à l'optimisation des processus dans le four et des opérations périphériques telles qu'un contrôle approfondi des propriétés physiques et chimiques des matières premières et de la distribution des particules. Les processus dans le four (modifications physiques des matériaux chargés et réactions chimiques) et les opérations auxiliaires périphériques (stockage de la charge, récupération, transport, stockage, déchargement, transport et chargement) sont des fonctions qui se chevauchent pour le bon fonctionnement du processus BF qui ne peuvent pas être traitées. isolément puisqu'il s'agit de processus liés.

Le matériau de charge BF, à savoir le minerai de fer, le coke et les fondants, est classé comme solide en vrac car il ressemble à des particules solides discrètes qui sont en contact les unes avec les autres. Ces matériaux, comme tous les matériaux granulaires, sont constitués de particules en interaction. Généralement, la structure interne de ces matériaux est assez évolutive. Selon les classifications des matériaux solides en vrac données dans l'onglet 1, le matériau de charge pour le BF est classé en gros comme un solide cassé/discontinu.

| Onglet 1 Termes qualitatifs pour la classification granulométrique des solides en vrac | |||

| Sl. No. | Gamme de taille en mm | Terme type | |

| Composant | En vrac | ||

| 1 | Moins de 0,1 | Particule | Poudre |

| 2 | 0.1 à -1 | Granules | Solide granuleux |

| 3 | 1 à -3 | Céréales | Solide brisé |

| 4 | 3 et supérieur | Grosse | Solide brisé |

En général, la manipulation de solides en vrac sous n'importe quelle forme présente un défi en termes de maintien de l'homogénéité. Considérant les particules ayant les mêmes propriétés physiques et chimiques que les composants discrets des solides en vrac, il a été démontré que le mélange (intentionnel ou non) des solides en vrac entraîne inévitablement une séparation naturelle des composants. Ce concept est généralement connu sous le nom de ségrégation (démixage). Naturellement et/ou industriellement, la ségrégation parmi les composants discrets des solides en vrac peut être soit bénéfique (par exemple dans les processus de séparation physique) soit préjudiciable (par exemple dans les processus de mélange) selon la fonction prévue du produit ou de l'opération de la sous-unité.

Aspects théoriques de la manutention des charges lourdes

Les matériaux de charge BF se composent de coke, d'aggloméré, de boulettes, de minerai en morceaux calibré (CLO), de calcaire, de dolomie, de minerai de manganèse et de quartzite. En raison de la nature du processus, le processus BF est essentiellement sensible à la taille du matériau de charge, à la distribution et à la résistance. La distribution des matériaux de charge dans le BF affecte le mouvement ascendant du gaz ainsi que la chimie du procédé, le transfert de chaleur et de masse entre les différentes phases du procédé. La résistance du matériau est assez importante car au fur et à mesure que le matériau descend, la charge augmente. L'intégrité de la charge est en outre compromise par des réactions chimiques ultérieures qui se produisent à haute température et pression, où l'attrition et la rupture sont fréquentes.

Le coke BF sert de matériau de structure de support pendant l'opération BF car c'est le seul matériau de charge qui descend vers le foyer du BF avec des réactions de solution partielle. Il constitue une part importante des coûts de production de la fonte en fusion (HM). Ces dernières années, il y a eu une tendance à remplacer le coke par des sources de carbone alternatives bon marché. L'alternative normalement utilisée est une injection directe de charbon dans les raceways dans un procédé généralement connu sous le nom d'injection de charbon pulvérisé (PCI). Cependant, il existe une limite théorique à l'étendue du remplacement car le BF dépourvu de coke adéquat souffre d'une perméabilité de charge réduite, une position qui conduit à l'étouffement et à la suspension du four, un scénario qui entraîne en outre un glissement du four.

La composition de la charge de BF détermine les variables du procédé dans le four telles que les températures de fusion, le ramollissement ainsi que certains paramètres de réduction, ce qui affecte négativement la production si la répartition de la charge n'est pas optimisée. Avec de telles limitations et défis, il existe un besoin pour un contrôle approprié de la répartition de la charge. La gamme de taille typique des matériaux de charge BF est donnée dans l'onglet 2.

| Onglet 2 Gamme de taille typique des matériaux de charge BF | |||

| Sl. No. | Composant matériel | Taille en mm | |

| Minimum | Maximum | ||

| 1 | Coca BF | 25 | 50 |

| 2 | Minerai en morceaux calibré | 10 | 30 |

| 3 | Sinter | 5 | 30 |

| 4 | Billette de minerai de fer | 8 | 20 |

| 5 | Calcaire | 10 | 40 |

| 6 | Dolomite | 10 | 40 |

| 7 | Minerai de manganèse | 10 | 40 |

| 8 | Quartzite | 10 | 40 |

| 9 | Coca aux noix | 10 | 25 |

Les phénomènes physiques et la structure d'écoulement de l'écoulement granulaire, matériau de charge BF inclus, semblent simples à première vue mais en réalité, ils montrent un comportement complexe qui est difficile à comprendre et à prévoir. La situation est encore compliquée par le manque d'informations directes sur les paramètres de mélange et de ségrégation pour de tels procédés. Cependant, en raison de la taille des agrégats de matériaux de charge BF et de la grande distribution granulométrique des matériaux, la tendance à la ségrégation est un problème opérationnel sérieux qui doit être réduit autant que possible.

Manipulation de matériaux en vrac et comportement d'écoulement

La compréhension fondamentale du comportement et de l'écoulement des matériaux en vrac reste insuffisante malgré le fait que des éléments de la mécanique des poudres sont connus depuis longtemps depuis le milieu du XIXe siècle. Ceci est principalement attribuable aux caractéristiques uniques et complexes de la physique des écoulements. La manutention de matériaux en vrac présente un comportement intéressant. Un aspect est la capacité d'un mélange macroscopique de particules à se démixer en raison des propriétés individuelles des particules. Ces observations résultent principalement de la tendance naturelle de ces matériaux à développer des modèles et à s'auto-organiser. Ce phénomène est principalement dû au comportement des matériaux en vrac pour ressembler à des caractéristiques de type fluide.

Dans la mesure où les matériaux en vrac ressemblent à des caractéristiques fluides et ressemblent davantage à un solide, le comportement et les caractéristiques globaux sont complètement parallèles aux observations dans ces formes courantes de matière. Habituellement, contrairement à d'autres formes de matière où la dynamique est affectée par la température ordinaire, cet effet est négligeable dans la dynamique des matériaux en vrac. Il est utile de savoir que la compétition pour l'advection chaotique ou les effets de mélange typiques des fluides est responsable de la tendance à l'auto-organisation observée dans les matériaux en vrac, tandis que la ségrégation induite par l'écoulement n'a pas de phénomène fluide.

Le comportement macro des processus fondamentaux est principalement régi par le contact micro inter-particules et les forces de frottement. Compte tenu des tailles de matériau de charge BF supérieures à 5 mm, les effets des forces de surface, à savoir les effets électrostatiques, van der Waals et capillaires, sont négligeables. En outre, le comportement d'écoulement des matériaux de charge correspond à des solides non cohésifs puisque les tendances cohésives sont typiques des matériaux en poudre superfins ou ultrafins dont la taille des particules est inférieure à 10 micromètres.

Classification des flux de matériaux en vrac

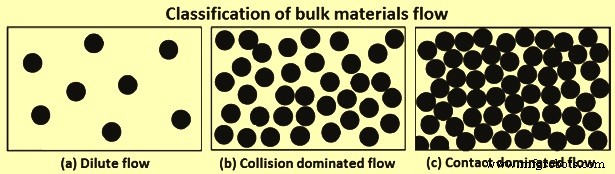

Le flux de matériaux en vrac peut être classé en fonction de ses composants, qui peuvent être définis comme un groupe de particules ayant les mêmes caractéristiques physiques telles que la taille, la densité et la forme des particules. La structure de l'écoulement est souvent difficile à analyser et est fortement influencée par les interactions particule à particule ainsi que par les excitations externes et les conditions aux limites. Par conséquent, il n'existe pas de méthode globale et générique pour décrire entièrement la structure des flux de matériaux en vrac. Selon le segment de temps pendant lequel les particules sont en contact, plusieurs types différents de structures d'écoulement distinguées peuvent être établis.

En cas d'écoulement de matériaux en vrac, l'écoulement granulaire présente un nombre variable d'états instationnaires métastables. Ces états instables métastables durent indéfiniment s'il n'y a pas de perturbations externes telles que des vibrations. Le maintien de tels états dépend en grande partie du segment de temps pendant lequel les particules et les frontières sont en contact. Celle-ci dépend de la fraction volumique de solides par rapport au volume total de fluide (gaz ou liquide). En conséquence, le flux de matériaux granulaires est généralement classé comme dilué ou dense (dominé par contact), en fonction de la fraction volumique de solides. En fonction d'un segment de temps en contact, l'écoulement dense peut être sous-catégorisé comme dominé par les collisions ou dominé par les contacts. Dans ces trois classifications, le comportement et le flux caractéristique sont propres à une classification particulière. Les interactions fluide-particule (c'est-à-dire les forces de portance et de traînée) dominent le mouvement des particules dans les écoulements dilués, tandis que les collisions particule à particule ou particule à paroi ou le contact continu particule à particule dominent les écoulements denses.

La représentation schématique de la classification des matériaux en vrac entre les écoulements dilués, les écoulements denses dominés par les collisions et les écoulements denses dominés par le contact est illustrée à la figure 2. Les classifications données des matériaux en vrac dilués dans la figure 2 peuvent être observées dans les séparateurs à cyclone, lit fluidisé et trémie de matériau BF débit respectivement. Les écoulements denses (dominés par collision et contact) sont typiques des matériaux en vrac BF pendant les processus de déchargement, de stockage et de transport.

Fig 2 Classification des flux de matériaux en vrac

Deux classifications de flux de matériaux denses

La caractéristique commune des deux régimes d'écoulement dense est une progression structurelle en fonction des échelles de longueur et de temps. Typiquement, cela conduit à la formation de motifs en raison de la réorientation des particules. Une telle orientation des matériaux est pilotée par des structures à échelle intermédiaire. L'échelle des particules individuelles, mieux connue sous le nom de micro-échelle, est séparée de l'échelle macro ou continue par l'échelle intermédiaire. Comprendre les interactions complexes des particules des assemblages d'écoulement granulaire est essentiel pour quantifier le phénomène de ségrégation ou de démixtion. À cet égard, la relation entre le comportement macro-structurel (en vrac) et la dynamique micro-structurelle (discrète) sous-jacente doit être établie.

Flux dominés par les collisions – Dans les écoulements dominés par les collisions, l'écoulement est dispersé, dispersé et énergétique, les particules interagissant principalement par des collisions quasi instantanées et binaires. Les effets d'inertie peuvent être ignorés. Les collisions sont inélastiques et l'énergie est dissipée lors des interactions particule à particule ou particule à frontière. Étant donné que les collisions sont dissipatives, une source de travail est quelque peu nécessaire pour maintenir la « fluidité » du matériau granulaire. En raison de la nature dissipative des collisions, des comportements et des modèles d'écoulement distinctifs tels que le regroupement et les ondes de densité sont observés. L'onde de densité est un phénomène lié à la température granulaire, où les particules ne s'écoulent pas uniformément mais plutôt dans des régions avec une vitesse différente de celle de la vitesse moyenne.

Flux dominés par les contacts – Dans les écoulements dominés par le contact, les collisions particule à particule sont fortement corrélées, ni binaires ni instantanées mais plutôt durables et multiples. Cet écoulement montre deux scénarios caractéristiques intéressants où il existe une contrainte de cisaillement critique en dessous de laquelle l'écoulement est possible et une dépendance complexe du taux de cisaillement au début de l'écoulement. En raison d'une telle dépendance, une structure d'écoulement complète nécessite l'inclusion de caractéristiques visco-plastiques associées à l'écoulement dominé par le contact.

Plusieurs lois de comportement sont proposées sur la base de différents traitements et de plusieurs considérations telles que l'ajout d'un degré de liberté par rotation locale, l'introduction d'une règle d'écoulement stochastique et la modification des coefficients de transport de la théorie cinétique tels que les termes visqueux, la fréquence de collision et les termes de dissipation. Une formulation récente dans laquelle un paramètre appelé nombre d'inertie apparaît comme une formulation robuste, capable de reproduire une large gamme de caractéristiques visco-plastiques des écoulements dominés par le contact. Le nombre d'inertie est le taux de cisaillement multiplié par la racine carrée de la masse des particules divisée par la pression.

Mélange et ségrégation des matériaux granulaires

La manipulation de matériaux granulaires est assez compliquée, en particulier lorsque l'homogénéité et l'uniformité de la distribution sont nécessaires en raison de la tendance naturelle à la ségrégation (démélange), surtout si les tailles des matériaux varient considérablement. Contrairement aux processus fluides où le mélange favorise l'homogénéité, l'écoulement granulaire ressemble à l'image miroir du mélange et de la ségrégation dans laquelle la tendance prolongée au mélange favorise la démixtion (ségrégation). En tant que tel, dans le cas des matériaux de charge BF qui passent par des processus de manipulation répétitifs, il est utile de traiter le mélange comme une caractéristique silencieuse.

L'ordre naturel du matériau granulaire est la ségrégation ou l'écart par rapport à un comportement uniforme. Selon l'état du système (chargement, stockage, déchargement et transport) auquel le matériau granulaire est exposé, il existe différentes formes de mécanismes par lesquels la ségrégation se produit. Les principaux moteurs de la ségrégation sont une différence de taille de particules, une différence de densité ainsi que des différences de micro-propriétés telles que les effets de frottement, le coefficient de restitution et l'angle de repos. Parmi ces moteurs, la taille des particules semble être le facteur le plus important déterminant le comportement de ségrégation des particules granulaires.

Mécanismes de ségrégation des matériaux granulaires

Dans une étude visant à minimiser la ségrégation, treize mécanismes de ségrégation des matériaux granulaires ont été proposés. Cependant, la plupart de ces mécanismes sont des cas particuliers ou qui se chevauchent d'autres mécanismes. Compte tenu de cela et pour avoir de la flexibilité, la classification de la séparation des matériaux granulaires a été simplifiée en cinq mécanismes principaux. Dans ces cinq mécanismes simplifiés, les mécanismes de ségrégation de fluidisation et d'agglomération se réfèrent respectivement aux particules fines et cohésives et ne sont pas applicables aux matériaux de charge BF. En tant que tels, les trois principaux mécanismes de séparation restants qui s'appliquent au chargement, au stockage, au déchargement et au transport des matériaux de charge BF sont décrits ci-dessous.

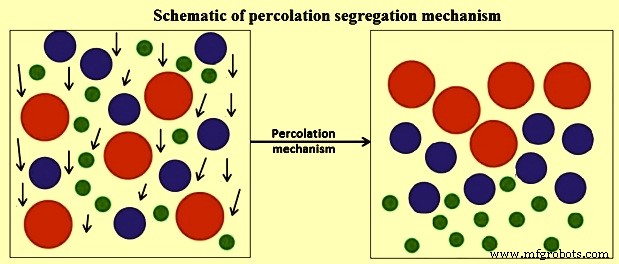

Mécanisme de percolation ou de tamisage dynamique - Lorsque des particules avec une gamme de distribution de taille sont amenées à interagir (par exemple dans un bac de stockage de matériaux), un ruissellement de consolidation spontané peut se produire avec les particules plus petites percolant et tamisant vers le bas à travers de grands interstices de fraction. Naturellement, lorsque les matériaux granulaires s'écoulent, l'espace granulaire s'élargit et lorsque cela se produit, des interstices se créent. Les petites particules peuvent se faufiler dans de petits interstices sous une grosse particule, mais l'inverse est beaucoup moins susceptible de se produire, ce qui entraîne un flux net de ségrégation des particules plus petites vers le bas, loin de la surface libre. Cette action est normalement connue sous le nom de percolation. À l'état stable, les particules se séparent avec une couche inférieure contenant de nombreuses particules fines. Le mécanisme de percolation est illustré à la figure 3. Dans un système binaire avec des diamètres de particules, d1 et d2, où d2 est supérieur à d1, un tamisage spontané se produit lorsque d1/d2 est inférieur ou égal à 0,1547. La première utilisation de ce rapport critique a été faite pour dériver un modèle détaillé de ségrégation due aux différences de taille de particules dans un écoulement de goulotte basé sur le mécanisme de percolation.

Fig 3 Schéma du mécanisme de ségrégation par percolation

Le mécanisme de ségrégation par percolation est intensifié par l'induction de cisaillement par le biais de mouvements de vibration tels que des vibro-écrans avec même des particules de grande taille et de haute densité migrant vers le haut. Cela suggère que seules des considérations géométriques sont nécessaires pour la ségrégation dans les systèmes vibrés. En bref, pour que le mécanisme de ségrégation par percolation se produise, trois conditions doivent être principalement satisfaites, à savoir (i) les rapports de taille critique pour le tamisage, (ii) les petites particules doivent être non cohésives pour passer à travers les interstices, et (iii) existence d'une déformation ou d'un mouvement inter-particules suffisant pour augmenter la probabilité d'orientation des particules fines vers les multiples interstices.

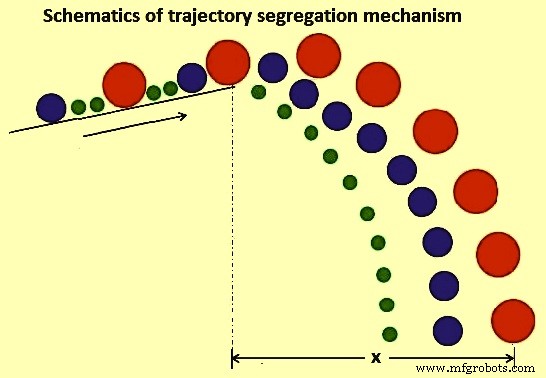

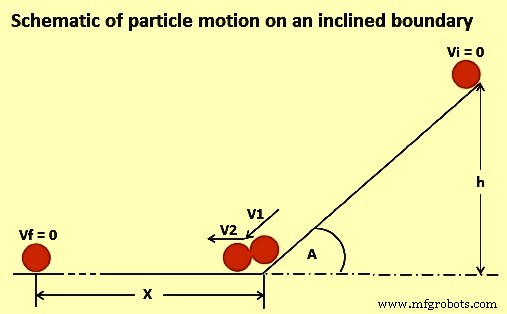

Mécanisme de trajectoire - Le mécanisme de ségrégation piloté par trajectoire est normalement observé aux points de transfert de matériau de charge se remplissant principalement dans les bacs de stockage, se déchargeant des trémies de stockage et se déchargeant à l'extrémité des bandes transporteuses, comme illustré à la Fig 4. Dans une étude portant sur les conditions d'écoulement pour assurer un écoulement fluide des matériaux granulaires, il a été souligné que des matériaux de tailles différentes se déplacent à des vitesses différentes en raison de la traînée de frottement différente qui provoque la ségrégation des matériaux. Le mécanisme de ségrégation de trajectoire a été expliqué mathématiquement en considérant les particules projetées horizontalement dans un fluide. Considérant une petite particule de diamètre d, de densité Dp et de traînée régie par la loi de Stokes, il a été montré que la distance maximale X, parcourue par la particule de vitesse de projection initiale Vi, dans un fluide de viscosité Vf et de densité Df, est tel que donné dans l'équation X =Dp.Vi.(Dp)2/18 Vf. Cependant, lorsque l'on considère la taille des matériaux de charge BF et en supposant que la force de traînée est négligeable, la trajectoire des particules est donnée par une équation de trajectoire sans dimension. L'équation de trajectoire sans dimension est y/x =tan A – [g/2 (cos A)2]. x/Vi, où x et y sont respectivement les coordonnées spatiales horizontales et verticales, A est l'angle d'inclinaison, g est l'accélération due à la gravité et Vi est la vitesse initiale en vol libre. À partir de l'équation, on peut voir que la trajectoire de la particule est indépendante de la taille (masse) mais plutôt de la vitesse aléatoire au début de la chute libre associée à chaque particule individuelle.

Fig 4 Schéma du mécanisme de ségrégation de trajectoire

Mécanisme de différence de micro-propriété – Dans le cadre de ce mécanisme, il existe trois effets, à savoir (i) l'effet de frottement (ii) l'effet du coefficient de restitution et (iii) l'effet de l'angle de repos.

L'étude de l'effet de frottement sur un matériau granulaire a montré que le matériau granulaire à deux composants ayant un coefficient de frottement statique F différent, se sépare normalement. Au cours de l'étude, un cas a été considéré pour une particule sphérique de masse m à une hauteur h, le coefficient de frottement de glissement Fs, le coefficient de frottement de roulement Fr et le rayon r, se déchargeant sur une pente avec un angle d'inclinaison A, comme illustré à la Fig 5. Compte tenu des principes de conservation de l'énergie, si une particule à l'équilibre instable satisfaisant l'équation de quantité de mouvement donnée dans l'équation m.g.sin A.r =m.g.cos A. Fr. Dans cette équation, la distance parcourue par les particules, X, peut être obtenue par les équations X =(h/Fs).(Cos A)2.(1-Fs/tan A) et X =(r.h/Fr).(cos A) 2. (1- Fr/r.tan A). Ces deux équations donnent les distances de déplacement des particules dérivées en tenant compte respectivement des coefficients de frottement de glissement et de roulement. À partir de ces équations, on peut voir que la distance de déplacement des particules dépend du diamètre des particules lorsque le coefficient de frottement de roulement est pris en compte, ce qui entraîne une ségrégation. Au contraire, les effets de frottement par glissement montrent l'indépendance de la taille et de la masse des particules.

Fig 5 Schéma du mouvement des particules sur une frontière inclinée

Le mécanisme de l'effet du coefficient de restitution est en principe un effet dynamique. Lorsque des particules entrent en collision ou heurtent les limites du système, elles rebondissent à des vitesses différentes et la position finale est déterminée par la résilience interfaciale. Un exemple du mécanisme est le chargement de particules sur un tas ou dans un bac de stockage. Lors de l'impact au sommet du tas, les particules peu résilientes ne rebondissent pas mais restent piégées à leur position. Au contraire, ces particules à haute résilience rebondissent et trouvent une position finale quelque part loin du point de dépôt et se concentrent éventuellement à la périphérie du tas.

En cas d'effet d'angle de repos, le mécanisme de la ségrégation est observé lors de l'empilement du matériau granulaire. Lors de la constitution d'un tas, on constate que l'angle de pente (angle de talus) dépend du type de matériau et est indépendant du nombre de particules. Dans une étude sur les effets des limites sur l'angle de repos dans les tambours rotatifs, il a été souligné que la ségrégation axiale est influencée par l'angle de repos statique ou dynamique. En principe, l'effet de l'angle de repos dépend des paramètres du matériau tels que la taille des particules, la distribution, la forme et les forces de frottement et, en tant que tel, il devient un mécanisme mixte en raison de l'inclusion d'autres variables pour l'effet.

Classification de la ségrégation des matériaux granulaires

La ségrégation des matériaux granulaires est classée en fonction des variables considérées pour le procédé considéré. Principalement, il est classé en fonction (i) des propriétés physiques des particules (c'est-à-dire de la taille, de la densité ou de la ségrégation de forme), (ii) de l'apport d'énergie (c. , ou ségrégation verticale), et (iv) équipement utilisé (c'est-à-dire trémie, goulotte ou convoyeur).

Cependant, le processus naturel ou établi mieux connu sous le nom de mécanisme par lequel la ségrégation est créée semble être l'approche de classification la plus courante. La ségrégation est largement considérée comme un phénomène de surface. Ainsi, les différents mécanismes observés sont indépendants des particules sous les couches superficielles. En principe, les mécanismes peuvent être pris en compte en ne considérant que le comportement des particules mobiles de la couche de surface. Dans divers types de ségrégation, en principe et dans la plupart des cas, le mécanisme global de ségrégation est une combinaison de plusieurs mécanismes en interaction. Par exemple, la ségrégation par tamisage peut être considérée comme un cas particulier de ségrégation par percolation et par déplacement/migration, car elles partagent toutes deux le principe selon lequel les petites particules filtrent vers le bas par rapport aux grosses particules.

Quantification de la ségrégation

Bien qu'il existe une certaine compréhension des mécanismes et des effets de la ségrégation sur le flux de matériaux granulaires, les problèmes découlant de ce phénomène devant être correctement limités, il est nécessaire de passer de l'évitement de l'occurrence au contrôle de la ségrégation. À cet égard, des méthodes précises de mesure qualitative et quantitative de la ségrégation sont nécessaires pour comprendre et contrôler complètement les effets, en particulier dans le cas des matériaux de charge BF, qui subissent un processus de manipulation répétitif. Une description complète de la distribution des particules est un exercice non trivial dans de telles circonstances. Cependant, afin de charger précisément la ligne de stockage du four, il est impératif de connaître la distribution des matériaux particulaires ainsi que la quantification du mélange et de la ségrégation dans les flux granulaires.

Indices de mesure de la ségrégation – En principe, la ségrégation est une fraction d'un flux complexe de matériaux granulaires. De plus, l'opacité du flux granulaire rend pratiquement difficile, voire impossible, l'extraction physique des données utiles lors des études de ségrégation. L'incorporation appropriée de formulations théoriques dans des simulations de modélisation mathématique peut faciliter une meilleure caractérisation du mélange et de la ségrégation des flux granulaires de tels systèmes. La quantification de la ségrégation est une tâche importante car elle implique une inclusion complète des interrelations entre les facteurs provoquant la ségrégation et les équations de mouvement des particules. Cependant, un certain nombre d'indices de mesure de la qualité du mélange granulaire, qui peuvent être utilisés comme mesure quantitative de la ségrégation, ont été proposés et ils sont généralement exprimés en termes statistiques ou en termes de nombres sans dimension. La métrique de mélange et de ségrégation commune utilisée est l'écart type relatif (RSD) qui ne représente que le système à un seul composant. Cette métrique de ségrégation RSD est une métrique d'application industrielle réfléchissante car elle fournit l'état macro mixte de mélange pour l'ensemble du système.

Les mesures de mélange et de ségrégation sont l'épine dorsale de nombreux indices utilisés. Il est important de comprendre qu'un échantillon groupé et une mesure de variance particulière sont utilisés pour définir l'indice de mélange et/ou de ségrégation. Bien que la quantification soit assez informative, l'inconvénient majeur d'une telle caractérisation est le moyennage sur un domaine de mesure tout en négligeant la variation de distribution particule à particule qui reste non découverte. De plus, dans les concepts classiques et fondamentaux qui ont été développés sur le mélange et la ségrégation des matériaux granulaires, le processus de ségrégation granulaire a été défini et conclu comme étant un phénomène de surface.

Un certain nombre d'études ont montré et prouvé que différentes formes d'équipements de manutention, de modes de fonctionnement et de propriétés des matériaux peuvent être corrélés au comportement de mélange et de ségrégation du matériau. Le défi majeur qui reste à relever est de disposer d'une méthodologie de caractérisation unificatrice, qui non seulement décrive la dynamique de mélange mais s'attaque aussi essentiellement aux phénomènes de ségrégation les plus complexes. Une nouvelle approche consiste à caractériser l'évolution des relations particule à particule dans les matières premières au sein du système de charge afin d'informer l'étendue du mélange et de la ségrégation dans le temps et dans l'espace. Le pivot de la méthode est basé sur l'idée que certains aspects de la relation entre la particule et ses voisins les plus proches peuvent être utilisés pour déduire des informations utiles sur l'évolution du processus de dynamique des particules.

Modèles de ségrégation mécanistes de flux granulaires

On a vu que la cinétique de ségrégation est largement et en général encadrée dans un cadre mathématique de statistiques et de probabilités. The apparent limitation to this approach is that the absolute reflection of the physical nature of the process is precluded coupled with the failure to prescribe the direction in which segregation is taking place. This limits the possibility of a generalization since the knowledge is quite empirical. In the first pioneering study to develop mechanistic models which incorporate all the physics surrounding the prevalent de-mixing tendencies that occur in real granular flow system, the application of kinetic theories for mixtures of granular materials has been applied to study segregation tendencies based on percolation mechanism. Using a combination of statistical and dimensional analysis, the developed formulations hold for negligible enduring frictional contacts with shear rates sufficiently high so that the dominant contributions to the total stresses are due to particle to -particle and particle to boundary collisions. In this study, it has been observed that in a chute flow with high solids volume fractions, there is a high probability of small voids formation relative to big ones. The resulting effect of such a postulation is that small particles sieves through and collects at the base of the bed. This results in a net segregation flux in a direction normal to the chute surface of the small particles.

In as much as the mechanistic models described above give some intended physical appreciation in segregation description, evaluation of key fundamentals such as dispersion coefficients of such granular flows are not small and cannot be established by the above models. In this direction, one study suggested mixed statistical and mechanical interactions based on the kinetic theory of dense gas systems since they give a general understanding of causes of granular flow segregation.

Clustering occurs as granular flow experiences damping as energy is lost after collisions. The change in velocity and movement is non-uniform hence the clusters are formed. Hence, constitutive equations have been proposed based on a kinetic theory for collisional rapid flows. The utilization of the kinetic theory expressions for the analysis of granular segregation shows that it can be used only for inelastic and different sized particles at low volume fractions. This is a limitation as typical granular flow systems are contact-dominated flows with high solids volume fractions. The application of the theory is more useful in case there are established constitutive equations for inelastic, different sized particles and high solids volume fractions.

It is seen that the granular flow resembles mixing and segregation mirror image in which the prolonged mixing tendency promotes segregation. The concentration gradients results in mixing whereas the individual contributions of pressure and temperature gradients produce segregation in granular flow systems characterized by particles with particle size range distributions and material density differences.

The theoretical aspects of the bulk handling of the materials have given a general but compact back ground on granular flow, free surface segregation, mechanisms and theoretical approaches in granular material processes. BF burden material storage, handling and transportation processes are susceptible to the fate associated with segregation. For example, the BF sinter material is known to have more in-bin size segregation and more out of bin size variation than the BF coke.

BF charging system

The charging system of the BF iron-making process can generally be described as a network of equipment and mechanisms designed to charge materials into the BF in a certain sequence, quantity and at a rate which ensure that the specified furnace productivity and prescribed stock-line level is maintained. The charging system consists of three sub-systems which are essentially responsible for (i) batching (ii) transportation, and (iii) charging into the furnace respectively. Batching is done in the stock-house which receives the bulk solid feed materials from their various sources (stockpiles, sinter plant, and coke ovens), storing each material in individual bins to provide several hours of feed material for usual BF operations. The batching process includes screens, weigh-hoppers, conveyor belts, feeders and control systems to prepare batches of charge materials. Transportation provides the means for the delivery of the materials to the top of the furnace. Normally, this is done with either by the belt conveyor system or the skip hoist arrangement. The third sub-system consists of a network of equipment and mechanisms for the charging and control equipment. The overall charging system is interconnected and controlled by an automated charge programme.

Under some conditions, furnace productivity can be limited due to the capacity of the batching (stock-house) process to deliver charge materials. This occurrence is mainly due to transient charge materials flow, equipment settings and charge requirement (burden ratios). A typical source of transient change in charge composition is caused by changes in materials delivered to the stock-house bins and is usually referred to as ‘stock transitions’. This normally occurs when the reclaimed material is used such as the substitution of fresh coke and sinter with stored coke and stored sinter respectively. Such reclaimed materials are known to alter furnace performance compared with the fresh materials. Hence, there is need and usefulness of knowing the different materials and to have their accurate tracking through the charging system so that burdening and blast parameters can be controlled optimally to maintain furnace operational stability.

One other important feature of the charging system is the mixing and segregation of charge material. For example, accurate weighing of several materials in the same hopper requires sequential delivery of the material. However, when the weigh hopper discharges, the materials inherently intermingle to some extent, yielding a time-varying composition of the delivered stream. It is imperative to have an accuracy of time-varying composition in order to estimate the radial variation in burden chemistry and physical properties of the material delivered to the furnace.

Since the burden materials undergo multi-stage handling, hence the processing of different types of charge materials need greater control for high productivity and stable operation of the BF. Also, charge material batching and transportation phenomena are required to be the key focus area for BF operator. For smooth BF operation, the operator is to be position to accurately track the burden materials upto their delivery to the furnace charging system.

The overall charging system is interconnected and controlled by an automated charge program which is coordinated by discrete event processes. Previously, BFs were generally small compared to the modern-day large capacity BFs. In small furnaces, the theoretical amount of coke was normally determined as the controlling charging factor as such, with skip charged furnaces, the optimum charging capacity is reached with full skips of coke.

In the modern BF operations, over and above the need to cope with burden material requirements of larger BF capacity, there are two additional operational factors which are (i) sustenance, and (ii) environmentally friendly operations. Sustenance is mainly through the realization of high furnace productivity which currently has been achieved by an array of technology uses. With this added dimension, the total skip weight is now normally the controlling charging factor and thus modern furnace can work with full skips of iron-bearing burden component. Considering the large size of the present day BFs, the required skip capacities become extremely large and as a result, the design and installation of such skip charging facility to cater for such a huge continuously charging system pose a challenge. Such commensuration of modern large furnaces can only be achieved with sufficient burden delivery capacity. As a result, the modern furnaces are equipped with the conveyor belts charging system. The modern BFs charging facilities consist of a stock-house with a conveyor belt transportation of burden materials to the BF bell-less top (BLT) charging system.

BLT charging system

The charge material is conveyed to the BLT charging system where it is eventually charged into BF top material hoppers (bins) which are alternately used. While one hopper is being filled, the other one is being discharged. The operation of weigh-hoppers and material hoppers is essentially the same and thus, the further description gives an account of particle behaviour during conveyance (conveyor belt), intermediate storage (material bins and weigh hoppers) and eventual discharge (chute or free fall).

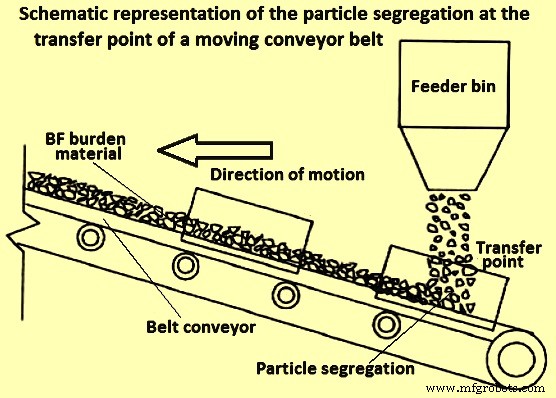

Conveyor belt particles behaviour – It is seen that the granular material of varying size fractions and density cause segregation. The detailed phenomenon of the transport mechanism of granular material on a conveyor belt remains limited. However, segregation phenomena on a conveying system are difficult to explain without elaborate simplification of the problem. The system under study has to be defined in terms of mass flow rate and the conveyor speed which promote particle bed development. Operative mechanism of segregation can be established only if the system is well defined. In Fig 6, a schematic representation of the particle size segregation at the transfer point of a moving conveyor belt is shown.

Fig 6 Schematic representation of the particle segregation at the transfer point of a moving conveyor belt

It has been established that there are four main mechanisms to be considered in conveyor belt material movement segregation namely (i) percolation, (ii) particle migration, (iii) trajectory, and (iv) free surface segregation.

Material bins and weigh-hoppers particles behaviour

Granular material bins and weigh hoppers are often used for storage and eventual discharge of material to the subsequent process step. They both in principle have (i) a form of defined material feeding or filling mechanism, (ii) some retention time of material, and (iii) a defined discharge region below. All the three steps have a contribution to the overall material flow behaviour at discharge. Physical and numerical simulations have been done to clarify the relevant information about particle segregation in different kind of hoppers namely cylindrical, bins, conical, and wedge-shaped. The desirable operation is a proportionate outflow from these devices. However, since the flow is gravity induced, the outflow is not easily controlled and there are an inherent induced shear and dynamic effects which cause segregation.

The main prevalent mechanisms of segregation in material storage bins and hoppers are free surface (during feeding), percolation (during retention) and trajectory (during discharging). There is also the importance of particle size and boundary geometry dimensions during the emptying and discharge phases.

In a study to investigate how the internal angle of hoppers affect the granular flow, it has been identified some significant hindrance to free-flow for cohesion-less solids using digital particle image velocimetry (PIV) measurements. As a rule of thumb, to avoid mechanical arching (particle interlocking), the ratio Do/dp (max) is to be satisfied in the range of 5 to 10. Here Do is the boundary outlet diameter and dp (max) is a suitable maximum particle diameter. The ratio is the dimensionless characteristic scale number and it is mostly influenced by the angle of repose as well as the particle size distribution of the material.

In another study, it has been suggested that at least eight elements are to fit across the total width of any granular material handling devices in order to capture accurately the material flow rheology. This means that the diameter of the largest particle fractions in physical or theoretical experimentation is to be at most an eighth the width of a hopper, conveyor belt or any other granular material handling device outlet.

Chute flow particles behaviour

Granular material chute flow is a common feature of stock-house and BLT charging system. With the BLT charging system which comprises of the charge receiving system, material hoppers and rotating chute (distributor), chute flow has assumed additional importance. However, the core principles of the chute flow in the BF top charging system are the same as the one in the stock-house.

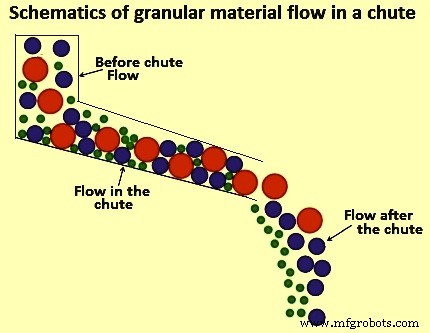

Chute flow can be characterized by defining three steps which are (i) burden movement before the chute, (ii) on the chute, and (iii) after the chute, as shown schematically in Fig 7. These three steps constitute three different flow classifications and as such, different considerations need to be employed to study the flow behaviour in this system. When considering burden movement before the chute, any particle collisions in this region can be ignored due to the dilute nature of the flow. When burden material is on the chute, a mathematical description can be used with velocity component along the chute being used as the initial velocity of the material flow. At the chute tip, the trajectory of the materials determines the impact point which in turn the final scatter and distribution of the material in the subsequent handling boundary/ equipment. It is possible that the mechanisms of segregation postulated for conveyor belts systems also apply to chute flow as such and segregation shown schematically in Fig 7 is possible. Three flow streams can be identified with the core flow sandwiched between lower and surface flow. At this stage, the main force considered is gravity.

Fig 7 Schematic of granular material flow in a chute

The knowledge of segregation associated with charge material is useful for understanding the charge proportioning in addressing one of the aspects of BF process intensification. However, process intensification in BF processing requires an optimized charging system capacity as BF productivity can be limited by the capacity of stock-house to supply the charge. There is a need to address and optimize multiple-handling operation stages in the product chain.

Charging system capacity analysis

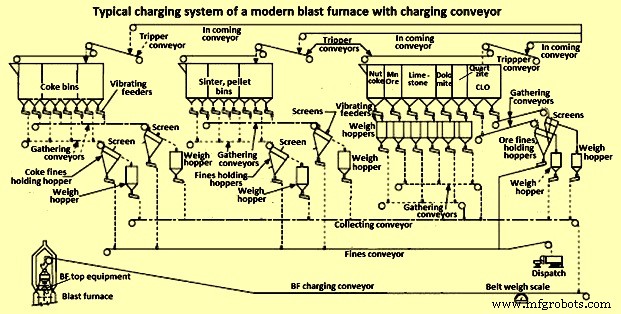

The operation of the BF charging system is as critical as the design of the BF. As can be seen in the schematic representation of a typical modern BF charging system equipped with a conveyor belt delivery system in Fig 8, the material flow sequence is quite complex.

Fig 8 Typical charging system of a modern blast furnace with charging conveyor

In the interest of high productivity, the design of a BF charging system require attention to operating flexibility, availability of extra charging capability, high screening efficiency as well as a limited number of filling, discharge and transfer operations as these cause segregation problems. One important route to increase the efficiency of the BF is full utilization of the charging system capability. Further to this, if the stock-house is not adequately designed and optimal burden delivery is not achieved, the starvation of the BF take place due to the non-availability of the burden materials which consequently results into the loss of BF productivity.

As seen in Fig 8, there are numerous unit operations in a stock-house assembly and all of them have a cascading effect on the overall performance and output delivery to the BLT charging system. In order to understand the macro-behaviour of the burden movement and overall system performance, effective and comprehensive representation of salient system elements and their relationships are to be established. Technically, this involves a description of the various handling steps, materials requirements, duration and sequencing of operations. However, for complex systems such as the stock-house, it is a huge task to clarify all the unit process information. A blend of engineering judgement, experience from similar processes, and reasonable assumptions are used for model development input data and the stock house design.

Modelling of BF charging system optimization

BF charging system involves multiple-handling material movement. The major challenge associated with multiple-handling during materials movement is the timely fulfilling of the requirement and sudden change in the process. Simulations are often used to optimize materials handling systems. Such systems generally use computer-aided process design simulators. These simulators are generally designed to model transient and continuous processes and as such they cannot be used for BF charging system operations which is a batch and semi-continuous process at best. Two available options for modelling batch and semi-continuous processes like BF charging system are spreadsheets (Microsoft Excel) and discrete event simulation (DES).

Spreadsheet models are a common platform that focuses on material balances, equipment sizing and cost analysis. Typically, the development of such a model involves writing an extensive code (in the form of macros and subroutines) in visual basic for applications (VBA) which are incorporated in Microsoft Excel. They are easy to build, much applicable to simple systems but they lack robustness and become unwieldy for large and complex systems. DES is a mathematical/ logical model of a physical system which portrays state changes at precise points in simulated time. Both, the nature of the state change and the time at which the change occurs, mandate precise description. The main feature for a successful DES is an upfront requirement of precise details regarding system and interruptions. Typically, a DES can statistically account for downtime and events. Also, modules can be created and reused while multiple grades or change in process input can be easily handled. Hence, generally the DES-based model is normally used for the BF charging system.

Cyclograms analysis is a modest DES modelling technique which has been often used in BF charging systems for its optimization. The concept evolves on the minimization function of overall start – end sequence (delivery time) of a charging cycle. The delivery time is determined by the order of activation of the mechanisms, the duration of their sequence and the length of the intervals between individual operations. It is easy to follow that the minimum cycle duration occurs when the system is devoid of pauses between the operating cycles of individual mechanisms, as well as when the mechanisms are activated in an efficient sequence.

With cyclograms analysis, it is difficult to incorporate real-time changes in system input conditions. Furthermore, the structure of the analysis precludes detailed in-cooperation of micro-system variables such as discharge behaviour and segregation tendency of materials. Due to these weaknesses of the cyclograms analysis, a DES charge material delivery model based on a mathematical/ logical representation is the better choice for the BF stock house optimization

Processus de fabrication

- Le laitier de haut fourneau et son rôle dans le fonctionnement du four

- Aspects importants de la conception du haut fourneau et des équipements auxiliaires associés

- Système d'automatisation, de mesure et de contrôle du processus de haut fourneau

- Four à induction et sidérurgie

- Génération et utilisation de gaz de haut fourneau

- Productivité des hauts fourneaux et paramètres d'influence

- Exploitation du laitier à haute teneur en alumine et du haut fourneau

- Système de refroidissement de haut fourneau

- Fabrication du fer par haut fourneau et émissions d'oxyde de carbone