Nettoyage des gaz de haut fourneau

Nettoyage des gaz de haut fourneau

Le processus de production de fonte liquide dans le haut fourneau (BF) génère du gaz au sommet du four qui est un sous-produit important du processus BF. Ce gaz de gueulard du haut fourneau est à la température et à la pression existant au sommet BF et généralement contaminé par des particules de poussière et d'eau. Ce gaz de tête a une valeur calorifique substantielle et est connu sous le nom de gaz BF brut ou gaz BF contaminé. La composition et la quantité de ce gaz de gueulard dépendent de la nature du processus technologique dans le haut fourneau et du type et de la qualité des matières premières utilisées pour la production de fer dans le haut fourneau. Afin d'utiliser davantage le gaz BF brut, il est nécessaire de le nettoyer en utilisant certains systèmes de traitement qui réduisent sa teneur en particules solides.

Le gaz de gueulard contient du monoxyde de carbone (CO) et est appelé gaz de haut fourneau après son nettoyage. Il est utilisé comme gaz combustible pour le chauffage de l'air soufflé dans les fourneaux à air chaud ainsi que comme combustible d'appoint dans l'aciérie. Pour que le gaz BF soit utilisé comme gaz combustible, il est nécessaire que le gaz BF brut soit nettoyé et refroidi pour réduire les volumes de gaz et la teneur en humidité. Un refroidissement préalable et une réduction du volume de gaz sont également nécessaires, car cela se traduit par des économies substantielles sur les coûts de livraison dans tout le vaste système de distribution de l'aciérie.

L'analyse typique des gaz de haut fourneau pour un haut fourneau fonctionnant avec injection de charbon pulvérisé (PCI) est donnée dans l'onglet 1. Les systèmes de traitement pour l'épuration des gaz sont soit un système d'épuration des gaz par voie humide, soit un système de nettoyage à sec. Les systèmes d'épuration des gaz à haut rendement sont essentiels pour un fonctionnement fiable et une longue durée de vie du système de vent chaud à haute température du BF ainsi que du réseau de gaz BF dans l'aciérie. Le système de nettoyage humide est le système le plus couramment utilisé pour le nettoyage du gaz BF.

| Tab 1 Analyse typique du gaz BF avec PCI | ||

| Électeur | Unité | Valeur |

| CO | % Vol. | 20 – 24 |

| CO2 | % Vol. | 18-23 |

| H2 | % Vol. | 1.5-4.5 |

| N2 | % Vol. | 52-57 |

| SO2 | mg/cum | 10-30 |

| NH3 | mg/cum | 5-21 |

| Chlorure | mg/cum | 50-200 |

| Oxydes de N2 | mg/cum | 3-12 |

La fonction principale du système d'épuration des gaz de haut fourneau est d'éliminer les particules de ce gaz. De plus, le système refroidit également le gaz pour réduire sa teneur en humidité, augmentant ainsi sa valeur calorifique. Les boues/poussières récupérées contiennent des quantités relativement élevées de fer et de carbone et peuvent donc être recyclées via l'usine d'agglomération.

La connaissance du processus de haut fourneau est nécessaire pour la bonne conception et le bon fonctionnement du système d'épuration des gaz. La préparation de la charge et le type de charge de minerai (granulés ou agglomérés) affectent la quantité et la taille des particules de poussière. De plus, le choix et la préparation des fondants affectent la chimie de l'eau dans le système d'épuration. Le calcium peut être introduit dans le système d'eau à partir de calcaire utilisé comme fondant. Les injecteurs de coke et de carburant contribuent au soufre, aux chlorures, à l'ammoniac et aux oxydes d'azote. L'analyse des gaz varie selon les matériaux de charge et le fonctionnement BF avec ou sans PCI. Le niveau de production et les taux de vent affectent les charges de particules dans le système d'épuration des gaz.

La pression supérieure et la chute de pression de l'épurateur (dans le cas de systèmes humides) affectent l'efficacité du dépoussiérage, ainsi que l'adsorption des gaz dissous dans l'eau de l'épurateur. Outre les fonctions de base d'épuration et de refroidissement des gaz de gueulard, le laveur et/ou la turbine de récupération d'énergie des gaz de gueulard contrôlent également la pression de gueule du haut fourneau. Pour un fonctionnement régulier et stable du four, la pression supérieure doit être contrôlée et maintenue aussi constante que possible. La conception du système d'épuration des gaz doit donc être entièrement intégrée au fonctionnement du haut fourneau.

Lors d'opérations telles que la charge, le soutirage, l'égalisation et le changement de foyers, il y a inévitablement des variations de débit et de pression de gaz. Les fluctuations sont généralement de courte durée mais d'amplitude considérable et se font sentir aussi bien en tête de haut fourneau qu'en aval dans tout le circuit gaz. Le système d'épuration des gaz BF doit être conçu pour gérer et contrôler ces fluctuations.

Le gaz BF sortant du haut du four dans le cas d'un four fonctionnant avec PCI contient environ 20 à 30 grammes de poussière de combustion par mètre cube normal de gaz et ne peut pas être utilisé tel quel. Cette poussière contient de fines particules de coke, des matériaux de charge et des composés chimiques qui se forment en raison des réactions qui se déroulent dans le haut fourneau. La distribution granulométrique typique de la taille des particules dans le gaz BF brut avec l'utilisation de PCI est donnée dans l'onglet 2.

| Tab 2 Distribution typique de la taille des particules dans le gaz BF brut avec PCI | |||

| Classe | Taille des particules en micromètres | Taille moyenne en micromètres | Répartition en % |

| 1 | 0-10 | 5 | 9 |

| 2 | 11-30 | 20 | 8 |

| 3 | 31-60 | 45 | 12 |

| 4 | 61-100 | 80 | 17 |

| 5 | 101-200 | 150 | 17 |

| 6 | 201-400 | 300 | 17 |

| 7 | 401-600 | 500 | 10 |

| 8 | 601-800 | 700 | 10 |

Étant donné que l'objectif principal de l'épuration des gaz de haut fourneau est de produire des gaz refroidis et sans poussière qui seront utilisés comme combustible dans les fours de l'aciérie, le système d'épuration des gaz doit être conçu pour atteindre cet objectif.

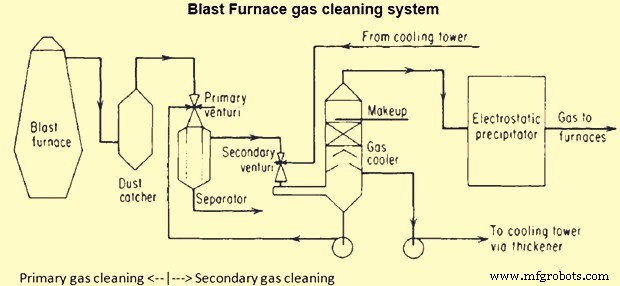

L'élimination efficace d'un mélange de poussières grossières et fines d'un gaz très poussiéreux nécessite l'utilisation d'un dépoussiéreur et d'un système de lavage multi-venturi. Un refroidissement efficace nécessite l'utilisation d'une tour de refroidissement de gaz avant le rejet de gaz BF dans le réseau de gaz BF de l'aciérie. Le gaz BF brut est nettoyé dans une usine d'épuration des gaz en deux étapes, à savoir l'étape d'épuration des gaz primaire et l'étape d'épuration des gaz secondaire. Le schéma type d'un système d'épuration des gaz de haut fourneau est illustré à la figure 1.

Fig 1 Schéma de principe du système d'épuration des gaz

Étape primaire d'épuration des gaz

L'épuration primaire des gaz est basée sur le principe de la séparation par gravité et est utilisée pour éliminer les grosses particules de poussière. Il s'agit de la séparation à sec des particules de poussière dans le gaz de tête du haut fourneau avant le lavage par voie humide et est généralement effectuée par un dépoussiéreur par gravité ou, plus récemment, par des cyclones de grand diamètre. Dans cette étape, toutes les particules plus grossières sont éliminées. L'objectif est d'éliminer autant de poussière que possible dans un état sec pour la réutilisation et le recyclage. Les poussières recyclées doivent également être pauvres en zinc et en plomb pour respecter les limites du bilan zinc des hauts fourneaux. L'efficacité de dépoussiérage du séparateur dépend de la distribution granulométrique, du mécanisme de séparation (c'est-à-dire de la force gravitationnelle ou centrifuge) et, dans une moindre mesure, de la charge de poussière à l'entrée. La poussière séparée est normalement d'une taille supérieure à 10 micromètres et est collectée dans la trémie de stockage de la poussière, qui est généralement dimensionnée pour un jour et demi d'accumulation de poussière, et vidée via un système d'évacuation de la poussière.

Le dépoussiéreur est une grande structure cylindrique normalement avec un grand diamètre et avec la hauteur requise. Il est généralement doublé pour l'isoler et empêcher la condensation de l'humidité dans le gaz BF afin que la poussière reste sèche et ne s'accumule pas et s'écoule librement dans la partie conique du dépoussiéreur à sa base pour son élimination périodique.

Le gaz est envoyé au dépoussiéreur par un seul tuyau descendant et pénètre par le haut par un tuyau vertical qui transporte le gaz vers le bas à l'intérieur du dépoussiéreur. Ce tuyau s'évase à son extrémité inférieure comme un entonnoir inversé, de sorte que lorsque le gaz descend, sa vitesse (et donc son potentiel de transport de poussière) diminue, et la plupart des poussières plus grossières tombent du flux de gaz et se déposent dans le cône à au bas du collecteur de poussière. Étant donné que le bas du collecteur de poussière est fermé et que la sortie de gaz est proche du haut, le sens de déplacement du gaz doit s'inverser de 180 degrés. Cette inversion soudaine du sens de l'écoulement provoque le dépôt d'une plus grande quantité de poussière.

Le fonctionnement et l'efficacité d'un dépoussiéreur à gravité conventionnel sont régis par la loi de Stokes. En 1851, George Stokes a dérivé une expression de la force de frottement (également appelée force de traînée) exercée sur des objets sphériques avec de très petits nombres de Reynolds (Re), par exemple de très petites particules, dans un fluide visqueux continu en résolvant la petite limite de masse fluide des équations de Navier-Stokes généralement insolubles.

Cependant, la loi de Stokes n'est applicable qu'aux objets sphériques avec de très petits nombres de Re avec des vitesses de sédimentation dans la région laminaire. Pour les particules avec des nombres Re supérieurs à 0,2 et jusqu'à 100 000, le degré de turbulence devient important, entraînant une force de traînée supplémentaire. Par conséquent, la vitesse de sédimentation (ou terminale) est généralement inférieure à celle prédite par la loi de Stokes. Pour ces tailles de particules, la vitesse terminale est déterminée par la corrélation entre le nombre de particules Re et son coefficient de traînée en utilisant les valeurs données dans les tables Haywood. Alternativement, la corrélation entre la particule Re et le nombre d'Archimède (Ar) (valable entre Re =0,2 et 20 000) peut être utilisée.

Si les particules tombent dans un fluide visqueux par leur propre poids, alors une vitesse terminale, également appelée vitesse de sédimentation, est atteinte lorsque cette force de frottement combinée à la force de flottabilité équilibrent exactement la force gravitationnelle. Sur la base de la loi de Stokes et des tables de Haywood combinées, la vitesse terminale de chaque groupe de particules peut être déterminée. À partir de la vitesse terminale des particules, l'efficacité d'élimination peut être calculée, qui dépend de la vitesse ascendante du gaz dans l'espace annulaire du dépoussiéreur et, par conséquent, du diamètre du canon.

Dans le cas d'un dépoussiéreur à cyclone, le fonctionnement et l'efficacité du dépoussiéreur sont basés sur les forces centrifuges. Dans le dépoussiéreur à cyclone, le gaz brut de haut fourneau est introduit par une ou deux entrées tangentielles avec une vitesse pour forcer les particules de poussière vers la paroi et les séparer du flux de gaz. Le dépoussiéreur cyclone peut avoir différents types de construction interne. Un type de cyclone est complètement vide, tandis que l'autre type a un dôme d'entrée compliqué et des aubes directrices remplaçables.

La plus grande séparation des poussières à l'intérieur du cyclone est liée aux forces centrifuges et aux vitesses circonférentielles élevées à l'intérieur du cyclone par rapport à la technologie du dépoussiéreur. Les vitesses plus élevées à l'intérieur de la cuve nécessitent une protection spéciale des surfaces à l'intérieur de la cuve. Un dépoussiéreur fonctionne très souvent sans aucune protection des surfaces intérieures en raison de la faible vitesse des gaz, mais la technologie cyclone nécessite une protection de ces surfaces afin d'éviter l'usure.

Le dépoussiéreur à cyclone est généralement équipé d'un détecteur de vortex, d'un sommet, d'un cône d'écoulement et d'une trémie de dépoussiérage avec une double sortie de poussière. L'efficacité de collecte du cyclone dépend beaucoup de la distribution granulométrique. Les particules inférieures à 5 micromètres ne sont pas éliminées en raison de leur faible masse; les particules entre 5 micromètres et 30 micromètres sont partiellement séparées et les particules supérieures à 30 micromètres sont complètement séparées dans le dépoussiéreur à cône. L'efficacité globale de séparation du dépoussiéreur à cyclone est meilleure que celle du dépoussiéreur à gravité. La poussière sèche éliminée contient très peu de zinc et de plomb et peut être facilement recyclée. Le dépoussiéreur à cyclone réduit la charge de poussière sur l'étage secondaire consistant en l'épuration des gaz humides.

Le dépoussiéreur est équipé d'un système d'évacuation de la poussière pour le déversement de la poussière par lots en dessous à une pression proche de la pression atmosphérique afin d'empêcher l'accumulation de poussière dans le dépoussiéreur et de réduire les émissions de poussière et de gaz. La poussière est généralement humidifiée avant d'être déchargée sur le sol ou directement dans un dumper/wagon en dessous. Des dispositifs de détection de niveau sont installés dans la trémie à poussière pour indiquer le niveau. Les signaux des dispositifs de détection de niveau sont utilisés pour surveiller l'accumulation de poussière, lancer un cycle de décharge de poussière et fournir des alarmes de niveau bas et haut.

Épuration des gaz secondaire

Le gaz BF après le nettoyage primaire dans le dépoussiéreur, où la majorité des particules lourdes sont éliminées, se dirige vers l'étape de nettoyage secondaire du gaz (laveurs) qui est le système de nettoyage humide. Dans cette étape, le gaz BF est nettoyé au contact de l'eau et presque toutes les particules en suspension sont séparées (plus de 99 %). Dans certaines usines, ce gaz est ensuite acheminé vers des précipitateurs électrostatiques. Le gaz traité après l'étape d'épuration secondaire du gaz est acheminé vers le réseau de gaz BF de l'usine et est également utilisé pour le chauffage des poêles BF. L'eau polluée du système contient en même temps de fortes concentrations de particules en suspension dans la plage de 500 à 10 000 mg/l et, en tant que telle, est envoyée dans des bassins de décantation/clarificateur-épaississeur où la poussière se dépose et l'eau claire par le haut est pompé pour être réutilisé. Les épurateurs sont disponibles dans une large gamme de conceptions, de tailles et de capacités de performance. Ils doivent être conçus principalement pour la collecte de particules.

Le fonctionnement sans problème de l'épurateur, même dans des conditions de fonctionnement difficiles du four, est une condition préalable à une production de fer économique dans le haut fourneau. La conception de l'épurateur doit être optimisée pour offrir une grande fiabilité et des performances supérieures. Les caractéristiques requises de l'épurateur sont (i) plusieurs mécanismes de dépoussiérage, (ii) des exigences minimales en eau de lavage, (iii) un contrôle supérieur de la pression supérieure, (iv) des performances éprouvées et une efficacité élevée, (v) un faible encombrement, (vi) faible consommation d'énergie et (vii) faible émission de bruit.

La taille des particules est l'un des facteurs les plus importants affectant l'efficacité d'élimination de l'épurateur. Les particules plus grosses sont beaucoup plus facilement éliminées, tandis que les particules submicroniques sont les plus difficiles à éliminer.

En ce qui concerne le mécanisme de dépoussiérage dans l'épurateur par voie humide, la séparation des particules de poussière du gaz de haut fourneau nécessite l'application d'une force qui produit un mouvement différentiel de la particule par rapport au gaz et un temps de rétention suffisant pour que la particule migre vers le surface collectrice.

Les épurateurs pour l'épuration des gaz de haut fourneau fonctionnent selon le principe aérodynamique de base. Une analogie simple du principe aérodynamique est que si des gouttelettes d'eau de très grande taille sont projetées pour entrer en collision avec des particules de flux de gaz de taille beaucoup plus petite, alors les chances statistiques de collision sont très faibles. Comme la taille des gouttelettes d'eau est réduite à plus près de la taille des particules du flux de gaz, les risques de collision s'améliorent. Des études ont montré qu'un film de surface entourant une gouttelette d'eau a une épaisseur approximative de 1/200 de son diamètre. Une particule de courant gazeux en vol s'écoule à travers le film aérodynamique autour de la gouttelette sans collision si elle a un diamètre inférieur à 1/200 du diamètre de la gouttelette d'eau. Mais si le diamètre des gouttelettes d'eau est beaucoup plus petit, une collision se produirait. Une particule visée de 10 microns nécessite des gouttelettes d'eau inférieures à 2000 microns (200 × 10) pour une collecte adéquate. Un lavage efficace nécessite donc d'atomiser l'eau à une finesse liée à la taille des particules pour permettre un contact maximal avec les particules à capturer. De plus, la probabilité qu'une gouttelette d'eau frappe les particules de poussière est proportionnelle à la concentration de poussière. Une seule particule de poussière est moins susceptible de toucher une seule gouttelette qu'un essaim d'entre elles. Pour égaliser ces facteurs, les épurateurs sont réglés en fonction du volume de gaz à épurer (mesuré par la chute de pression du flux de gaz) et d'eau à pulvériser (mesuré par la pression hydraulique au niveau des buses de pulvérisation). La hauteur et le diamètre de la chambre de lavage sont également adaptés aux caractéristiques connues du gaz.

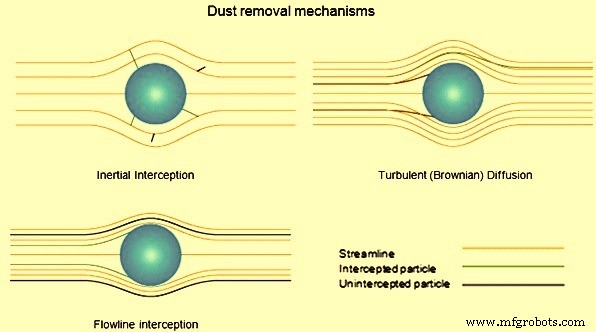

Les principaux mécanismes de séparation dans le lavage des gaz de haut fourneau consistent en (i) l'interception inertielle, (ii) la diffusion turbulente (brownienne) et (iii) l'interception de la conduite d'écoulement. Lorsqu'une petite particule est en suspension dans un fluide, elle subit l'impact des molécules du liquide. Pour les particules ultrafines (colloïdes), la quantité de mouvement instantanée conférée à la particule varie de manière aléatoire, ce qui amène la particule à se déplacer sur une trajectoire érotique maintenant connue sous le nom de mouvement brownien. L'interception inertielle est caractérisée par les différentes forces d'inertie des masses variables. Lorsque le gaz chargé de poussière s'écoule autour de la gouttelette d'eau collectrice, les particules de poussière de plus grande masse ne suivent pas les lignes d'écoulement du flux de gaz. Ces particules, propulsées par la force d'inertie, frappent et pénètrent la gouttelette d'eau, et sont ainsi retirées du flux de gaz. La diffusion turbulente est très efficace pour éliminer les plus petites particules de poussière du flux de gaz. Les petites particules, en particulier celles dont le diamètre est inférieur à environ 0,3 micromètre, présentent un mouvement brownien considérable et ne se déplacent pas uniformément le long de la ligne de courant gazeuse. Ces particules diffusent du flux gazeux à la surface des gouttelettes d'eau et sont collectées. Ce mécanisme de collecte ne peut fonctionner que dans des épurateurs qui favorisent l'écoulement turbulent d'un mélange gaz-liquide, fonctionnent à faible vitesse et offrent un temps de rétention suffisant. L'interception de la conduite d'écoulement ne fonctionne que si la conduite de gaz passe dans un rayon de particule de la gouttelette d'eau collectée. La particule de poussière se déplaçant le long de cette ligne de courant touche la gouttelette d'eau et est collectée sans l'influence de l'inertie ou de la diffusion turbulente. Les mécanismes de dépoussiérage lors du lavage à l'eau du gaz BF sont indiqués à la Fig 2.

Fig 2 Mécanismes de dépoussiérage

Le dépoussiéreur est simplement une chambre de décantation pour éliminer les grosses particules et réduire la charge sur les épurateurs venturi. Le gaz passe à la fois par un venturi primaire (avec séparateur) et un venturi secondaire pour une élimination encore plus efficace des particules. Ensuite, le gaz passe à travers l'ensemble séparateur d'entraînement/tour de refroidissement de gaz. Le gaz nettoyé et refroidi est ensuite envoyé vers le réseau de gaz BF de l'aciérie. Un refroidissement adéquat est nécessaire pour réduire le niveau d'humidité du gaz afin d'éviter les problèmes dans les lignes de distribution de gaz BF et les fours.

L'eau de recyclage collectée du premier venturi, contenant un taux élevé de particules, est envoyée directement dans un clarificateur-épaississeur. L'eau de recyclage collectée du séparateur est recirculée vers le premier épurateur venturi. L'eau d'appoint est ajoutée au clarificateur et le trop-plein combiné est recyclé vers le venturi secondaire. Ainsi, l'eau la plus propre entre en contact avec le gaz le plus propre et retourne vers le premier venturi, puis vers le clarificateur. L'eau peut être recyclée de l'épaississeur vers l'épurateur ou peut être utilisée à d'autres fins telles que la trempe du laitier.

Une tour de refroidissement conventionnelle est normalement utilisée pour évacuer la chaleur de l'eau de la tour de refroidissement du gaz ou de l'eau du laveur. La conception de la tour permet de séparer l'eau de refroidissement et l'eau du laveur venturi. L'eau du laveur contient généralement une dureté et une alcalinité considérables provenant des fines de chaux dans la charge du haut fourneau. Par conséquent, l'échelle est fréquemment rencontrée. Les dépôts d'oxyde de fer et de carbone non brûlé sont également une préoccupation dans de nombreux systèmes. Les problèmes de dépôt sont le plus souvent rencontrés dans les buses de venturi primaires et la région de la gorge, où le gaz contient le plus haut niveau de particules, et dans les conduites et les pompes allant et venant de l'épaississeur.

Cependant, un dépôt peut se produire dans l'un ou l'autre des épurateurs venturi, des séparateurs, de la tour de refroidissement des gaz ou des lignes et pompes de recyclage de l'épurateur. La clarification est un autre problème majeur car une séparation inadéquate des liquides/solides entraîne une mauvaise qualité de l'eau du trop-plein du clarificateur.

Récemment, sur les hauts fourneaux nouvellement construits et reconstruits, en particulier en République populaire de Chine, le nettoyage à sec des gaz de haut fourneau par des filtres à manches a trouvé une large application. Le nettoyage des gaz secs présente les différences suivantes par rapport au nettoyage des gaz humides à l'aide d'épurateurs venturi.

- L'absence d'eau dans le processus de nettoyage élimine ou réduit un certain nombre d'installations d'aqueduc de haut fourneau, par exemple :station de pompage des boues du système de nettoyage des gaz, réservoirs de décantation des boues et floculateurs, station de pompage pour le transfert des boues, station de pompage de circulation du cycle de rotation du gaz nettoyage, etc.

- La température du gaz après le nettoyage est comprise entre 100 deg C et 120 deg C, soit 50 deg C à 70 deg C de plus que la température du gaz après le nettoyage du gaz humide. De plus, l'humidité du gaz est réduite de 50 à -60 grammes/cum, ce qui équivaut à une augmentation de la valeur calorique du gaz de haut fourneau de 50 à 60 kcal/cum.

- Réduction de la teneur en poussière dans les gaz de haut fourneau à 2-3 mg/cum, ce qui améliore la durée de vie des fourneaux à air chaud et améliore également les performances de la turbine de récupération de la pression supérieure.

- Amélioration environnementale dans l'aciérie grâce à un meilleur dépoussiérage du gaz et à l'élimination des installations de traitement des boues.

Le système d'épuration des gaz secondaires basé sur le nettoyage à sec comprend les éléments suivants.

- L'unité de filtre à manches avec plusieurs sections, dans chacune d'elles sont installées quelques dizaines de manches filtrantes

- Système de nettoyage des sacs à impulsions de la poussière par l'azote

- Soutenir et protéger les structures métalliques

- Systèmes de conduits de gaz avec vannes et compensateurs d'effet thermique

- Système de nettoyage et de recyclage des poussières capturées (pneumatique ou avec convoyeurs à raclettes)

- Système d'alimentation en azote pour la purge du filtre et pour le transport pneumatique des poussières

- Système de décompression du filtre à manches

- Unité de stockage de poussière capturée

- Systèmes d'automatisation, d'inspection et de contrôle électrique

Le filtre à manches comporte normalement 8 à 16 sections, qui sont disposées en deux rangées, où une ou deux sections sont en attente, une autre section est en mode de nettoyage à l'azote de purge cyclique et d'autres sections sont en mode de nettoyage des gaz. Pour le matériau filtrant, un tissu hautement réfractaire, résistant à l'usure, etc. est utilisé. De plus, après le traitement chimique, le tissu est facile à nettoyer de la poussière lors du nettoyage par purge, car il possède des propriétés hydrofuges et oléofuges améliorées. Le tissu empêche également l'apparition de courant électrostatique. Le taux de filtrage maximal est de 1,0 à 1,5 cum/minute et la température du gaz est de 50 deg C à 280 deg C (le système peut également fonctionner de manière stable (fiable) pendant 2 heures à une température de gaz de 300 deg C).

La teneur normale en poussière des gaz de haut fourneau après nettoyage ne dépasse généralement pas 3 mg/cum. La durée de vie des sacs en tissu est généralement jusqu'à deux ans.

Processus de fabrication

- Génération et utilisation de gaz de haut fourneau

- Utilisation de coke de noix dans un haut fourneau

- Système de récupération et de nettoyage des gaz de four à oxygène de base

- Injection de charbon pulvérisé dans un haut fourneau

- Irrégularités du haut fourneau pendant le fonctionnement

- Système de refroidissement de haut fourneau

- Systèmes de chargement par le haut des hauts fourneaux

- Chimie de la fabrication du fer par procédé de haut fourneau

- Revêtement réfractaire de haut fourneau